1.本发明属于天线测试技术领域,具体涉及一种天线振子电性能的测试装置及测试方法。

背景技术:

2.大规模天线技术,亦称为msaaive mimo,是5g移动通信的一项关键技术。其顾名思义是在基站端安装成百根天线(128根、256根或者更多),从而实现成百个天线收发数据。

3.这些天线在aau整机中一般用pcb进行射频馈电,天线与馈电pcb的连接一般采用焊接的方式。天线在装配到aau整机前需要进行射频电性能的检验。现有技术是采用特殊的工装夹具-定制化的pogo pin去进行非焊接的检验。然而,由于pogo pin非焊接的检测过程中,测试条件与实际应用场景差别大,从而导致测试结果误差大,准确率仅在50%左右,容易引起天线振子的品质误判,仅能用于定性分析。

技术实现要素:

4.为改善现有技术中存在的上述问题,本发明提供了一种可在非焊接的情况下,接近实际应用场景的条件下测试天线振子电性能的装置和方法。

5.一种天线振子电性能的测试装置,所述装置包括:反射板、pcb板、焊接座和导电材料;

6.其中,所述反射板、pcb板和焊接座顺次装配;

7.所述焊接座的内部具有腔体,所述导电材料设置在所述腔体中;

8.所述反射板上设置第一通孔,所述pcb板上设置第二通孔;待测试天线中的金属馈针能够穿过第一通孔和第二通孔后与导电材料接触,进而使导电材料与焊接座的底部接触。

9.根据本发明的实施方案,所述反射板的材质为金属材质。

10.根据本发明的实施方案,所述pcb板上设置焊盘,用于焊接所述焊接座。

11.根据本发明的实施方案,对所述第一通孔和第二通孔的形状和开孔尺寸不做特别限定,以能够使所述金属馈针穿过即可。

12.优选地,所述第一通孔和第二通孔的形状可以均为圆形;更优选地,所述第一通孔和第二通孔的轴向中心线重合。

13.根据本发明的实施方案,所述导电材料选自导电胶或导电泡棉。

14.根据本发明的实施方案,所述反射板设置在待测试天线和pcb板之间。

15.根据本发明的实施方案,所述焊接座的腔体与第一通孔以及第二通孔连通。

16.根据本发明的实施方案,所述金属馈针作为馈电端口。

17.优选地,所述金属馈针的形状、尺寸与所述装置中各部件相适配。

18.根据本发明的实施方案,所述待测试天线还包括振子单元。

19.根据本发明的实施方案,当待测试天线装配在所述装置中,所述振子单元、金属馈

针、导电材料、焊接座和pcb板之间电连接。

20.根据本发明示例性的方案,所述天线振子电性能的测试装置包括:金属反射板、pcb板、焊接座和导电材料;

21.其中,所述金属反射板、pcb板和焊接座顺次装配;

22.所述焊接座的内部具有腔体,所述导电材料设置在所述腔体中;

23.所述金属反射板上设置第一通孔,所述pcb板上设置第二通孔;所述第一通孔和第二通孔的形状均为圆形,第一通孔和第二通孔的轴向中心线重合;

24.待测试天线包括振子单元和金属馈针,待测试天线中的金属馈针能够穿过第一通孔和第二通孔后与导电材料接触,进而使导电材料与焊接座的底部接触。

25.本发明还提供采用上述装置测试天线振子电性能的方法,包括如下步骤:将待测试天线中的金属馈针穿过第一通孔和第二通孔,而后与导电材料接触,使所述导电材料与焊接座的底部接触,导电材料、焊接座和pcb板实现电导通,使得电信号从待测试天线的振子单元传输到pcb板上,从而测试天线振子的电性能。

26.根据本发明的实施方案,所述测试天线振子的电性能的条件包括:2.5ghz-3.6ghz频段中测试天线振子的驻波比(vswr)。

27.根据发明的实施方案,上述方法中,待测试天线与该装置采用非焊接固定方式,例如可以通过简单的装配,比如铆钉固定或者快拆的工装夹具固定。

28.本发明的有益效果:

29.本发明提供的天线振子电性能测试装置,导电胶或导电泡棉置于焊接座底部,焊接座焊接在pcb板上,pcb板装配到反射板的反面,天线振子装配到反射板的正面,pcb板和反射板均开有孔,金属馈针能够穿过反射板的第一通孔和pcb板的第二通孔插入到焊接座里与导电材料接触,导电材料、焊接座和pcb板实现电导通,使得电信号从待测试天线的振子单元传输到pcb板上,从而能够进行后续的检测工作。

30.该测试装置可在待测试天线与装置非焊接的情况下,接近实际应用场景(即焊接连接)条件下测试天线振子的电性能。但使用本发明提供的装置和测试方法能够确保天线振子电性能100%的测试准确度,降低测试成本。测试效果能够达到与现有技术的直接焊接测试相同的效果,且在测试之后不影响天线结构外观,不会在振子单元和金属馈针上留下痕迹,不影响产品的销售和产品后续的生产工序。

附图说明

31.图1为实施例1提供的天线振子电性能的测试装置的从上到下观察的分解结构示意图;

32.图2为实施例1提供的天线振子电性能的测试装置的从下向上观察的分解结构示意图;

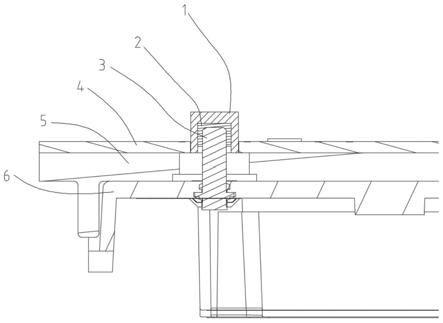

33.图3为实施例1测试装置与待测试天线组装后的剖面图。

34.图4为对比例1焊接测试装置的结构示意图。

35.图5为实施例1测试装置和对比例1对天线振子电性能的测试结果。

36.附图标记:

37.1-焊接座,2-导电泡棉,3-金属馈针,4-pcb板,5-金属反射板,6-振子单元,7-焊锡

堆。

具体实施方式

38.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

39.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

40.实施例1

41.如图1-3所示结构的天线振子电性能的测试装置,包括:焊接座1、导电泡棉2、pcb板4、金属反射板5;

42.按照金属反射板5、pcb板4和焊接座的顺序装配,pcb板4和焊接座1通过焊接组装在一起,形成pcb组件;pcb组件固定在金属反射板5的背面,金属反射板5的正面用于测试时装配待测试天线。焊接座1为中空腔体,用于安放导电泡棉2。

43.金属反射板5上设置第一通孔,pcb板上4设置第二通孔;第一通孔和第二通孔的形状均为圆形,第一通孔和第二通孔的轴向中心线重合;

44.待测试天线由振子单元6和金属馈针3组成。金属馈针3能够穿过第一通孔和第二通孔,插入到焊接座1的腔体里与导电泡棉2接触进而使导电泡棉2通过变形填充金属馈针3与焊接座1之间的间隙。导电泡棉2将会与金属馈针3充分接触导通,导电泡棉2与焊接座1导通,使得电信号从振子传输到pcb板4上,从而能够进行后续的检测工作。

45.采用本实施例装置测试天线振子电性能的方法包括如下步骤:待测试天线与该装置采用非焊接固定方式进行下述组装,将待测试天线中的金属馈针穿过第一通孔和第二通孔,而后与导电材料接触,使所述导电材料与焊接座的底部接触,导电材料、焊接座和pcb板实现电导通,使得电信号从待测试天线的振子单元传输到pcb板上,在2.5ghz-3.6ghz频段中测试天线振子的驻波比(vswr)。

46.对比例1

47.焊接测试装置:如图4中所示装置,其与实施例1装置的区别在于:不具有带有中空腔体的焊接座1,以及放置在中空腔体内的导电泡棉;而是直接将待测试天线的金属馈针3穿过第一通孔和第二通孔后,焊接到pcb板对应焊盘上,形成焊锡堆7。

48.与实施例1相同,在2.5ghz-3.6ghz频段中测试天线振子的驻波比(vswr),判定振子单元6的电气性能指标是否合格。

49.如图5所示,实施例1的非焊接测试方法与对比例1的焊接测试方法的驻波比测试结果曲线趋势一致,数值相差很小,远小于容差范围。

50.对比例1的测试方式虽然能够测试得到待测试天线实际应用场景的结果,但是由于实际生产中,是需要先测试振子单元6的性能是否达到要求后,才能进行后续的装配和生产(实际装配也如图4所示)。而采用实施例1提供的测试装置和方法,则能够达到与实际使用中直接焊接的效果,在测试之后不影响天线结构外观,不影响天线后续的生产工序。采用实施例1装置的测试方式能够确保100%的测试准确率,降低质量成本。

51.以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡

在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。