1.本实用新型属于高纯度气体提纯领域,尤其涉及高纯度氩气提纯装置。

背景技术:

2.高纯度气体通常以空气分离装置采用低温分离法生产出来的空分液态产品液氮、液氩等为原料,经过进一步提纯净化达到高纯度气体的标准。

3.通常高纯度气体(以下简称高纯气)提纯装置是在常温状态下,以低温液态产品液氮、液氩等为原料,将低温液态气体气化、复温至常温,作为高纯气提纯的原料气,采用吸附法通过提纯装置中纯化设备的吸附剂、净化剂深度吸附、净化,生产出符合国标的高纯气。

4.吸附法是利用一种多孔性固体表面的选择性吸附功能,吸取气体(液体)混合物中某一种或多种组分,使一种或多种组分从混合物中分离,从而提取高纯度气体。吸附法分为物理吸附、化学吸附两类。物理吸附由分子间的弥散作用、静电作用引起,适宜在常温状态发生,物理吸附是可逆过程。化学吸附由化学键力作用引起,适宜在高温状态发生,化学吸附是不可逆过程。

5.采用吸附法,在常温法下提取高纯度氩气,是将吸附过程分为两个步骤,首先在常温状态下,使用分子筛吸附剂脱除部分杂质气体组分,其次在高温状态,使用金属吸气剂脱除另一部分杂质气体组分,提取高纯度氩气。

6.分子筛吸附剂吸附过程为物理吸附,杂质气体从分子筛颗粒表面向孔隙扩散,同时杂质气体组分放出热量,分子筛吸附剂升温,分子筛吸附剂吸附容量逐步降低,最后达到饱和状态。常温状态下温度越低分子筛吸附剂吸附效率越高,例如,温度每降低10℃,分子筛吸附剂吸附容量提高不小于13%,降低分子筛吸附剂工作温度,可以有效提高吸附效果;同时,分子筛吸附剂可通过加热再生方法循环使用。

7.金属吸气剂吸附过程为化学吸附,在高温状态,活性气体分子在吸气剂表面分解,进行化学反应,向吸气剂颗粒内部扩散。金属吸气剂工作温度越高,化学吸附效率越高,金属吸气剂不能循环使用。例如,锆铝吸气剂吸附温度升高20℃,吸附容量提高不小于3.5%,同时锆铝吸气剂使用周期缩短,直至必须更换。

8.高纯度氩气提纯装置是在常温状态下,以纯氩为原料气,经纯化设备深度脱除、吸附,生产符合中华人民共和国国家标准gb/t4842-2017的高纯度氩气,高纯度氩气产品通过隔膜式压缩机压缩、升压,再经汇流排进行充瓶。

9.高纯度氩气提纯装置中纯化设备是清除纯氩中杂质组份的关键设备。纯化设备是由吸附塔、催化塔组成。其工作原理是:首先由吸附塔中分子筛吸附纯氩中水、二氧化碳、乙炔,接着在高温状态下,由催化塔中非蒸散性金属吸气剂脱除纯氩中氧、氮、甲烷、氢气、碳氢化合物,从而制取高纯度氩气。

10.因纯化设备催化塔中使用的非蒸散性金属吸气剂必须要经过高温激活才能具备吸附、脱除纯氩中氧、氮、甲烷、氢气、碳氢化合物的活性。目前,国内、外高纯度氩气提纯装置纯化设备的催化塔中通常使用非蒸散性金属吸气剂为锆系或钛系复合型两类,其中锆系

复合型非蒸散性金属吸气剂在高纯度氩气提纯装置纯化设备中应用比较普遍,锆系复合型非蒸散性金属吸气剂由锆铝与锆钒铁两种吸气剂组成。

11.目前,国内、外高纯度氩气提纯装置中纯化设备的通用型工艺流程设计均为二台吸附塔(1台使用、1台再生)、一台催化塔、一台电加热器,催化塔通过电加热器对其加热、升温至工作温度,对纯氩进行深度吸附、脱除。纯化设备工艺流程设计一台催化塔,将锆铝与锆钒铁吸气剂全部装填在一台催化塔中,锆铝吸气剂与锆钒铁吸气剂使用不锈钢材质的丝网或格栅网隔离,为一体式催化塔;高纯度氩气提纯装置通用型工艺流程示意图见附图1。

12.目前,国内、外高纯度氩气提纯工艺及装置存在以下问题有待改进。

13.其一,因锆铝吸气剂与锆钒铁吸气剂物理特性有所不同,所述二种吸气剂发挥最佳吸附活性所处的工作温度也有一定差别。将锆铝与锆钒铁吸气剂全部装填在一台催化塔中,由电加热器对一台一体式催化塔进行加热,锆铝吸气剂与锆钒铁吸气剂工作温度相同,使所述二种吸气剂无法同时处于最佳吸附活性的工作温度,导致催化塔中锆铝吸气剂与锆钒铁吸气剂的吸附性能均未能完全发挥。

14.其二,为使纯化设备出口产品氩气纯度达到高纯度氩气国家标准gb/t4842-2017,必须使在一台一体式催化塔中锆铝与锆钒铁吸气剂的实际装填量根据现场原料气的纯度压力等因素进行设计,根据实际设计值计算出的吸气剂装填量通常大于理论设计值,从而需要增加装填量,增加催化塔高度,同时因锆铝与锆钒铁吸气剂均从国外进口采购成本很高,因此造成高纯度氩气提纯装置设备及吸气剂材料采购成本增加。同时,由于一体式催化塔锆铝与锆钒铁吸气剂的装填高度增加,在纯化设备运行时,电加热器对一体式催化塔中锆铝与锆钒铁吸气剂加热不均匀,导致高纯度氩气纯度不稳定。

15.其三,一体式催化塔运行温度大于400℃、停机备用状态为常温,温度变化幅度大,催化塔中设置的不锈钢材质丝网或格栅网变形量大,催化塔中锆铝与锆钒铁吸气剂容易渗漏,导致一体式催化塔中锆铝与锆钒铁吸气剂发生混床现象,进而影响高纯度氩气产品的纯度,同时还缩短高纯度氩气提纯装置的运行周期。

技术实现要素:

16.为克服现有技术存在的以上缺陷,本实用新型一种高纯度氩气提纯装置改变了原有一体式催化塔的设计,首先将一体式催化塔改造成二组独立的催化塔,将原来用丝网或格栅网隔离的锆铝与锆钒铁吸气剂完全独立填充在二组催化塔中,从而实现本实用新型一种高纯度氩气提纯工艺及装置的具体技术方案为:

17.首先,本实用新型一种高纯度氩气提纯装置,所述装置包括:一组吸附装置和一组催化装置,一组吸附装置包括二台吸附塔并联设置,一台运行一台备用;一组催化装置包括一组锆铝吸气剂催化塔和一组锆钒铁吸气剂催化塔,所述锆铝催化塔和锆钒铁催化塔依次串联设置在吸附塔之后,同时分别给一组锆铝催化塔、一组锆钒铁催化塔各配置一台专用的电加热器。所述一组锆铝催化塔由二台串联设置的锆铝吸气剂催化塔构成,所述一组锆钒铁催化塔由二台串联设置的锆钒铁吸气剂催化塔构成。

18.本实用新型一种高纯度氩气提纯装置的运行工艺包括:吸附工艺和催化工艺,吸附工艺包括二台吸附塔并联设置,一台运行一台备用,原料氩气首先进入吸附塔,吸附塔中的分子筛吸附原料氩气中的水、二氧化碳、乙炔;催化工艺包括二组催化塔和配套的二台电

加热器,一组锆铝催化塔设置在前、一组钒铁催化塔设置在后,完成吸附工艺的原料氩气经电加热器加热后,在高温状态下,其中氧、氮、甲烷、氢气、碳氢化合物先经锆铝催化塔初始脱除,再经锆钒铁催化塔深度脱除,最后生产出满足国标要求的高纯度氩气。本实用新型技术特征在于:将锆铝吸气剂和锆钒铁吸气剂分开独立填充,使催化工艺由一组锆铝催化塔和一组锆钒铁催化塔依次串联连接而成,再分别给一组锆铝催化塔、一组锆钒铁催化塔各配置一台专用的电加热器。首先所述锆铝吸气剂、锆钒铁吸气剂分别独立填充设置,取消一体式催化塔的不锈钢材质丝网或格栅网设置,彻底解决催化塔中吸气剂混床问题;其次,根据锆铝吸气剂、锆钒铁吸气剂对氧、氮、甲烷、氢气、碳氢化合物选择吸附的物理性质与锆铝吸气剂、锆钒铁吸气剂的吸附容量不同,设置锆铝催化塔设置在前、钒铁催化塔设置在后,纯氩中氧、氮、甲烷、氢气、碳氢化合物先经锆铝催化塔初始脱除,而后再经锆钒铁催化塔深度脱除。

19.本实用新型进一步技术方案为:所述一组锆铝催化塔由二台串联设置的锆铝吸气剂催化塔构成,一组锆钒铁催化塔由二台串联设置的锆钒铁吸气剂催化塔构成。设计一组二台锆铝催化塔、一组二台锆钒铁催化塔,能有效降低催化塔中吸气剂装填高度,降低原料氩气阻力,解决原料氩气扩散不够充分均匀的缺陷,消除原料氩气偏流现象,使催化塔中吸气剂受热均匀,提高锆铝、锆钒铁吸附性能;同时运行,增大锆钒铁催化塔中锆钒铁吸气剂有效吸附面积,提高锆钒铁吸气剂催化塔吸附效果。

20.本实用新型更进一步技术方案为:分别设置所述二台电加热器在不同工作温度范围内,使所述锆铝催化塔、锆钒铁催化塔均能充分发挥吸附活性。根据锆铝吸气剂、锆钒铁吸气剂的填充量和物理特性,计算出两种吸气剂不同吸附活性温度范围,设计锆铝吸气剂、锆钒铁吸气剂各自最佳工作温度范围,为实现该目的,分别给2台锆铝催化塔、2台锆钒铁催化塔各配置1台专用的电加热器,设置两种不同的工作温度,使锆铝催化塔、锆钒铁催化塔各自运行在充分发挥吸附活性的不同工作温度区域。

21.本实用新型技术方案还包括:所述二台锆铝催化塔、二台锆钒铁催化塔中吸气剂实际总装填量与原一台通用型催化塔的设计装填量相同。

22.本实用新型一种高纯度氩气提纯装置示意图见附图2。

附图说明

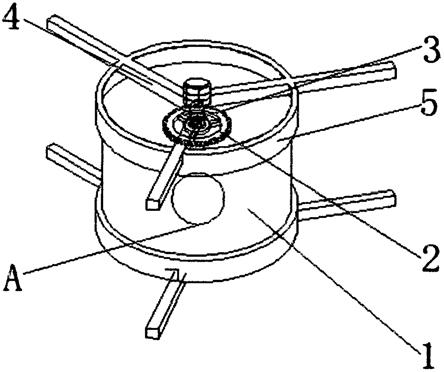

23.图1高纯度氩气提纯装置通用型工艺流程示意图。

24.图2本实用新型一种高纯度氩气提纯装置示意图。

25.符号说明:1、a1吸附塔;2、a2吸附塔;3、催化塔b;4、电加热器e;5、隔膜式压缩机c;6、汇流排;11、原料氩气进气阀;12、a1吸附塔进气阀;13、a2吸附塔出气阀;14、催化塔进气阀;15、催化塔出气阀;31、一组锆铝催化塔(b1、b2);32、一组锆钒铁催化塔(b3、b4);41、e1锆铝催化塔电加热器;42、e2锆钒铁催化塔电加热器。

具体实施方式

26.下面结合附图2对本实用新型技术方案的实施做进一步详细说明:

27.现以马钢气体公司高纯氩气提纯装置为例:

28.马钢高纯氩气提纯装置纯化设备工艺流程及设备包括:2台并联设置的吸附塔,即

a1吸附塔1、a2吸附塔2,一台运行、一台再生备用。原料气首先通过原料氩气进气阀11,再通过a1吸附塔进气阀12进入a1吸附塔1或通过a2吸附塔进气阀13进入a2吸附塔2,吸附原料纯氩气中水、二氧化碳、乙炔,所述两个吸附塔进气阀根据工艺设计周期自动切换开闭状态。

29.吸附塔之后还包括依次串联连接的一组锆铝催化塔(b1、b2)31、一组锆钒铁催化塔(b3、b4)32;2台相同型号的锆铝催化塔(b1、b2)之间、2台相同型号的锆钒铁催化塔(b3、b4)之间均设计为串联设置,通过管道连接。经过吸附塔吸附后的纯氩气通过吸附塔出气阀13、催化塔进气阀14依次进入一组2台锆铝催化塔(b1、b2)31,除去纯氩气中氧、氮、甲烷、氢气、碳氢化合物大部分杂质气体组份,之后再依次进入一组2台锆钒铁催化塔(b3、b4)32,脱除剩余部分杂质气体组份,生产出的高纯度氩气通过隔膜式压缩机5压缩、升压,再经汇流排6进行充瓶。

30.同时还包括2台相同型号的电加热器,锆铝催化塔电加热器41和锆钒铁催化塔电加热器42,催化塔b1、催化塔b2共用1台电加热器41,催化塔b3、催化塔b4共用1台电加热器42,1台电加热器由2套电加热管组成,可同时为2台锆铝催化塔(b1、b2)或2台锆钒铁催化塔(b3、b4)加热、升温。2台电加热器4均由高纯氩气提纯装置的plc系统控制,自动调节2台锆铝催化塔(b1、b2)、2台锆钒铁催化塔(b3、b4)的工作温度。

31.原料纯氩气中水、二氧化碳、乙炔最大含量状态,a1吸附塔或a2吸附塔2出口纯氩气露点小于-75℃、二氧化碳含量小于1ppm,a1吸附塔1或a2吸附塔2连续运行48小时自动切换。

32.2台锆铝催化塔(b1、b2)、2台锆钒铁催化塔(b3、b4)设计规范、制造工艺及材料均与原1台通用型设计的催化塔相同。一组锆铝催化塔(b1、b2)31、一组锆钒铁催化塔(b3、b4)32的设计容积根据吸气剂设计装填量与原料氩气阻力计算,运行状态下,保持原料氩气阻力均小于1kpa。

33.2台相同型号的电加热器(e1、e2)分别根据锆铝、锆钒铁吸气剂最佳吸附活性的工作温度进行针对性选型,同时,为2台电加热器(e1、e2)设计专用折流板,使电加热器加热均匀。根据锆铝吸气剂与锆钒铁吸气剂物理特性,设计最佳吸附活性工作温度,2台电加热器(e1、e2)分别在锆铝催化塔(b1、b2)、锆钒铁催化塔(b3、b4)的设计工作温度值运行。马钢高纯氩气提纯装置2台锆铝催化塔(b1、b2)的工作温度为350℃、2台锆钒铁催化塔(b3、b4)的工作温度均为280℃。

34.马钢高纯氩气提纯装置纯化设备的管道、阀门配置:连接a1吸附塔1、a2吸附塔2、一组锆铝催化塔(b1、b2)31、一组锆钒铁催化塔(b3、b4)32的管道,及阀门,包括原料氩气进气阀11、a1吸附塔进气阀12、a2吸附塔出气阀13、催化塔进气阀14、催化塔出气阀15全部选用高洁度的合金材质。

35.a1吸附塔1、a2吸附塔2、一组锆铝催化塔(b1、b2)31、一组锆钒铁催化塔(b3、b4)32设置的手动阀门、气动阀门全部选择高密封性能阀门,避免发生内漏、外漏现象,保证高纯氩气的纯度、产量完全达到设计标准。

36.马钢气体公司高纯氩气提纯装置纯化设备具体操作方法如下:

37.首先,调节液氩储槽工作压力至0.5mpa,开启高纯氩气纯化设备总进气阀。

38.全开使用状态的a1吸附塔中进气阀、出口阀,全关处于备用状态的吸附塔a2中进气阀、出口阀,使a1吸附塔处于吸附运行状态、吸附塔a2处于再生备用状态。

39.而后,全开催化塔b1、催化塔b2、催化塔b3、催化塔b4的进气阀、出口阀,同时投运电加热器e1、电加热器e2。在高纯氩气提纯装置plc控制系统的控制画面中,将电加热器e1、电加热器e2工作温度分别设置为350℃、280℃自动控制模式运行,使催化塔b1、催化塔b2与催化塔b3、催化塔b4分别处于不同温度运行状态。

40.在高纯氩气纯化设备的在线分析仪显示值达到高纯氩气国家标准值时,开启隔膜式压缩机c进气阀、放空阀,置换、启动隔膜式压缩机c,进行高纯度氩气充瓶作业。

41.本实用新型一种高纯度氩气提纯工艺及装置,保证高纯度氩气提纯装置稳定、经济运行,充分利用提纯装置已有的设备条件,只需增加若干台催化塔、1台电加热器、相应的管道及阀门。

42.本实用新型方法明确,简单快捷,低廉实用,能很好地从根本上解决高纯度氩气提纯装置设备造价高、有效降低高纯度氩气生产成本问题。

43.本实用新型的马钢高纯度氩气提纯装置纯化设备双温工作区温度均不大于350℃,纯化设备订购价41万元、设计额定功率17.7kw.h、使用周期5年,优于国内与国外高纯氩气提纯装置使用通用型工艺流程且同厂、同产量的纯化设备50万元订购价、20.5kw.h设计额定功率、3年使用周期。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。