1.本实用新型涉及大尺寸蓝宝石技术领域,尤其涉及一种泡生法蓝宝石单晶炉。

背景技术:

2.蓝宝石是一种含有少量fe

2

和ti

4

的氧化铝单晶,相比其他矿物来说,它拥有良好的光学性能、机械性能,而且它的化学性质稳定、强度高、耐腐蚀、耐高温,硬度仅次于金刚石,在很多技术领域都有着极为广泛的应用。蓝宝石晶体由于晶格结构、力学性能、热学性能等优势成为微电子领域最为理想的衬底材料。蓝宝石晶体的熔点为2050℃,沸点为3500℃,在1900℃下依然可以工作。它在水中的溶解度几乎为0,而且它的化学性质极其稳定,与酸碱在常温条件下不发生反应,只有在温度很高的条件下(300℃左右)能被酸碱性较强的试剂所侵蚀,例如氢氟酸、磷酸和熔融的氢氧化钾。蓝宝石晶体具有仅次于金刚石的硬度,它的硬度为莫氏硬度9级。蓝宝石晶体的透光特性、导热性等多种性能都很好,在gan led和大规模集成电路sos等衬底材料、导弹整流罩、航空航天、船舶海洋、特种窗口材料、手表表镜、手机面板、摄像头视窗等领域具有广泛的应用。

3.从晶体的生长方式划分蓝宝石晶体的生长工艺,可以分为三种:熔液生长、熔体生长、气相生长。其中熔体生长方式由于生长速率快、纯度高和晶体完整性好等特点,成为制备大尺寸和特定形状晶体的最常用的晶体生长方式。熔体生长法在不断改进下,又细分为焰熔法、提拉法、区熔法、导模法、坩埚移动法、热交换法、温度梯度法、泡生法等。泡生法生长的蓝宝石晶体具有纯度高、质量大、单晶性好、位错密度低、应力小等特点,是目前主要的蓝宝石晶体生长方法。随着led行业的价格竞争日趋激烈以及大尺寸特种窗口材料的需求,大尺寸化是蓝宝石晶体的必然发展趋势。但300kg级以上的蓝宝石采用泡生法生长技术门槛较高,晶体生长面临开裂、多晶、气泡难以控制等技术难点,原料的处理方法、设备稳定性、热场设计、引晶工艺的设计都是影响生产出来的蓝宝石质量好坏的关键。目前行业内主流的蓝宝石晶体仍然以80~200kg为主,能够生产的最大特种窗口尺寸在350mm

×

250mm以内,无法满足大尺寸特种中波透红外窗口材料的要求。

4.因此,通过对原有的泡生法装置进行改进,制备高质量、高性能的大尺寸优质蓝宝石晶体,对于满足宝石市场日益增长的需求具有重要的意义。

技术实现要素:

5.本实用新型的目的在于为了克服现有技术的不足而提供一种泡生法蓝宝石单晶炉,用以解决现有技术中蓝宝石晶体尺寸小、质量差、性能差的问题。

6.为了实现上述实用新型目的,本实用新型提供以下技术方案:

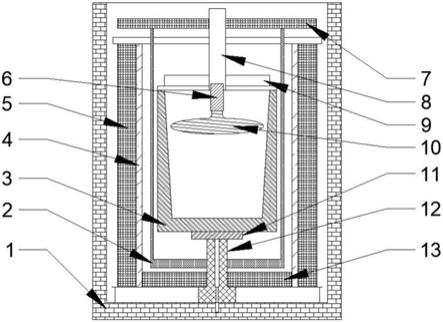

7.本实用新型提供了一种泡生法蓝宝石单晶炉,包含机械部分和电气部分,所述机械部分包含炉体热场系统,其特征在于,所述炉体热场系统由外向内依次包含炉壳1、侧反射屏5、保温材料4、加热体2、坩埚3;由上往下依次包含上反射屏7、籽晶杆8、保温屏9、籽晶6、晶体10、坩埚底托11、支撑柱12、下反射屏13。

8.作为优选,所述籽晶6连接在籽晶杆8的下部,所述晶体10连接在籽晶6的下部,所述保温材料4的上部开放,所述支撑柱12位于单晶炉的轴心。

9.作为优选,所述保温材料4为氧化锆保温材料,所述坩埚3为铱坩埚,所述支撑柱12为钨支撑柱;所述加热体2为钨材料、笼状结构。

10.本实用新型的有益效果包括以下几点:

11.1)本实用新型的炉体热场系统温度均匀、温度梯度小,能够有效避免晶体生长的扰动问题。

12.2)采用泡生法蓝宝石单晶炉得到的蓝宝石晶体生长均匀,晶体内气泡少、晶界少,晶体的质量高、尺寸大、性能好。

附图说明

13.图1为本实用新型中炉体热场系统的剖视结构示意图,其中,1为炉壳、2为加热体、3为坩埚、4为保温材料、5为侧反射屏、6为籽晶、7为上反射屏、8为籽晶杆、9为保温屏、10为晶体、11为坩埚底托、12为支撑柱、13为下反射屏。

具体实施方式

14.本实用新型提供了一种泡生法蓝宝石单晶炉,包含机械部分和电气部分,所述机械部分包含炉体热场系统,其特征在于,所述炉体热场系统由外向内依次包含炉壳1、侧反射屏5、保温材料4、加热体2、坩埚3;由上往下依次包含上反射屏7、籽晶杆8、保温屏9、籽晶6、晶体10、坩埚底托11、支撑柱12、下反射屏13。

15.作为本实用新型一个优选的实施例,所述籽晶6连接在籽晶杆8的下部,所述晶体10连接在籽晶6的下部,所述保温材料4的上部开放,所述支撑柱12位于单晶炉的轴心。

16.作为本实用新型一个优选的实施例,所述保温材料4为氧化锆保温材料,所述坩埚3为铱坩埚,所述支撑柱12为钨支撑柱;所述加热体2为钨材料、笼状结构。

17.作为本实用新型一个优选的实施例,所述泡生法蓝宝石单晶炉包含机械部分和电气部分;机械部分包含水冷系统、充气系统、真空系统、炉体热场系统、液压系统;电气部分包含速度控制单元、加热控制单元、加热温度控制器、等径生长控制器、水温巡检及状态报警、继电控制单元。

18.本实用新型的核心是炉体热场系统,炉体热场系统所有配件放置于圆筒型不锈钢炉体中。真空系统采用双段真空机组,前级泵为机械泵,后级泵为分子泵,真空机组共同作用,保证晶体生长时的真空度在1.0-7

~1.0-4

pa之间。水冷系统采用的是冷凝机的循环水冷系统,可根据环境温度和炉体运行情况,保证循环水温度恒定在24~26℃,且该系统具有断电保护无压恒温回水的功能。加热电源采用高频逆变开关整流直流电源,可以使高压低流交流电转换为高流低压的直流电。充气保证在冷却过程中晶体的退火处理。控制系统发出指令,控制每一个系统的运作处于最佳状态。

19.本实用新型的炉体热场系统的设计思想是使炉膛内温度分布在轴线上呈现上低下高、在径向呈现内低外高的状态:

①

加热体采用钨材料,编织成发热量上低下高的笼体结构;

②

氧化锆保温材料在厚度和结构上保障炉膛内下部和周边的保温,而上部相对开放;

③

位于轴心的钨支撑柱向下导热,尤其是上部水冷籽晶杆热交换器向上导热则是保障轴心温

度相对较低的关键。

20.本实用新型的炉体热场系统由外向内依次包含炉壳1、侧反射屏5、保温材料4、加热体2、坩埚3;由上往下依次包含上反射屏7、籽晶杆8、保温屏9、籽晶6、晶体10、坩埚底托11、支撑柱12、下反射屏13;籽晶6连接在籽晶杆8的下部,晶体10连接在籽晶6的下部,保温材料4的上部开放,支撑柱12位于单晶炉的轴心,加热体2为钨材料、笼状结构,如图1所示。保温材料4为氧化锆保温材料,坩埚3为铱坩埚,支撑柱12为钨支撑柱。合适的炉体热场系统是生长高质量蓝宝石晶体的基础。晶体生长系统的热量来源是加热体,以鸟笼状钨电阻发热体作为加热器,包括两个铜半环,两个铜半环上与单晶炉电极相连接,六组钨电阻棒加热器设计成u型结构,上端与两个铜半环相连。一部分热量直接辐射至铱坩埚,一部分热量通过反射屏反射至铱坩埚。侧反射屏设计为20层钼筒组成,最外边19层钼筒连在一起,最里面一层钼筒可以单独活动,便于调整铺砌的氧化锆砖,每层钼筒间距5mm左右。整个钼反射屏由最外层不锈钢套筒固定。氧化锆砖设计为侧面氧化锆砖墙,上反射屏和保温层(氧化锆保温材料)最上面一层比较厚的是不锈钢,下面是钼片,共有12层。下反射屏也是钼片20层。在坩埚、反射屏等组件的共同作用下,形成一个中心温度低,四周温度高,上方温度低,下方温度高的炉体热场系统。合适的温度梯度使晶体在生长过程中形成微凸的界面,如图1所示,籽晶下方即为处于放肩阶段的晶体,微凸的生长界面有利于熔体中气泡等杂质的排出。

21.下面结合实施例对本实用新型提供的技术方案进行详细的说明,但是不能把它们理解为对本实用新型保护范围的限定。

22.实施例1

23.将5n高纯铝作为铝空气电池阳极材料,通过高压旋扭和冷轧,制成纳米级晶高纯铝阳极板,通过铝空气电池电化学放电供负载使用,放电电流的密度为300ma/cm2。将knaal4质量分数为99.998%的铝空气电池电解液(sio2(oh)

22-、ca

2

、zn

2

、mg

2

的总和的质量分数为0.002%)。将电解液升温至70℃,在电解液中加入过量氧化钙,氧化锆和knaal4溶液最终生成水合铝酸钙,sio2(oh)

22-在水合铝酸钙表层反应,生成水化石榴石沉淀,溶液中的硅杂质被除去;然后在电解液中加入适量硫化钠,生成硫化锌沉淀,除去锌离子;最后在电解液中加入草酸钠并搅拌,过滤除去草酸镁、钙盐沉淀;最终得到除杂后的铝酸钾溶液。

24.除杂后的铝酸钾溶液在70℃、搅拌条件下加入5n高纯氧化铝作为晶种,然后通入流速为4l/min,体积比为95:5的co2和n2的混合气体,使溶液分解成氢氧化铝和碳酸钾两种产品;分解至终点后停止通入气体,得到的产物在真空度为30pa下进行固液分离,得到的氢氧化铝滤饼用去离子水洗涤后进行干燥。干燥后的氢氧化铝滤饼使用浓盐酸或浓硫酸溶解得到铝盐溶液;所述铝盐溶液滴入nh4hco3溶液中反应生成碳酸铝铵;碳酸铝铵进行进行沉淀后,在170℃下干燥,然后在1170℃下煅烧热解2h,得到粒径为50nm的5n纳米氧化铝。其中,沉淀后的滤液补碱返回铝空气电池。5n纳米氧化铝压实后在250℃下干燥,得到饼状5n纳米氧化铝作为制备蓝宝石的原料。

25.实施例2

26.将470kg、粒径为50nm的饼状5n纳米氧化铝装入单晶炉的铱坩埚内,将蓝宝石作为籽晶固定在单晶炉的提拉旋转系统的籽晶杆上,启动抽真空系统对单晶炉进行抽真空,当单晶炉内的真空度达到5

×

10-7

pa,且半小时内真空度的变化值为10-7

pa,抽真空完成。

27.采用升电压的方式通过钨加热体加热铱坩埚至2320℃,升电压的速率为450mv/h,

在2320℃下加热6.5h后以140mv/h的降电压速率将单晶炉内温度降至2050℃。通过籽晶杆以20mm/h的速率下降籽晶至熔体液面下方12mm处,下降的时间为125min,然后通过籽晶杆以5rad/min的速率旋转籽晶,当籽晶的长度被旋转清洗掉2mm时将籽晶上升至脱离熔体。再将籽晶以20mm/h的速率下降籽晶至与熔体液面接触,熔体液面接触位置与熔体液面冷心的距离为20mm,以5rad/min的速率旋转籽晶开始形成晶结,晶结的长度为40mm,完成引晶处理。

28.当晶结接触熔体液面后控制晶体的增长速率为10g/h,同时以0.1mm/h的速率向上提拉晶体,以6mv/h的速率降电压,进行放肩处理。当晶体的质量为20kg以内时,控制晶体的增长速率为240g/h,当晶体的质量大于20kg时,控制晶体的增长速率为600g/h。当晶体的质量达到460kg,晶体质量4h的变化值为200g时等径生长结束。将向上提拉晶体的速率调节为7mm/h,降电压的下降速率调节为12mv/h,50min使晶体和铱坩埚完全分离,得到大尺寸晶体。

29.对大尺寸晶体进行退火处理,退火处理的具体工艺为以60mv/h的速率降电压43h,然后以15mv/h的速率降电压18h,再以20mv/h的速率降电压75h,最后以30mv/h的速率将电压下降至0mv。退火处理结束后24h关闭抽真空系统,然后对单晶炉进行充氩气冷却处理。充氩气冷却处理分别在真空度9pa下冷却6h,在真空度95pa下冷却6h,在980pa下冷却6h。充氩气冷却处理结束后打开单晶炉的进气阀,当单晶炉的内外压力一致时打开单晶炉盖,静置12h得到蓝宝石晶体。

30.实施例3

31.将520kg、粒径为50nm的饼状5n纳米氧化铝装入单晶炉的铱坩埚内,将蓝宝石作为籽晶固定在单晶炉的提拉旋转系统的籽晶杆上,启动抽真空系统对单晶炉进行抽真空,当单晶炉内的真空度达到7

×

10-7

pa,且半小时内真空度的变化值为10-8

pa,抽真空完成。

32.采用升电压的方式通过钨加热体加热铱坩埚至2380℃,升电压的速率为550mv/h,在2380℃下加热5h后以210mv/h的降电压速率将单晶炉内温度降至2080℃。通过籽晶杆以40mm/h的速率下降籽晶至熔体液面下方21mm处,下降的时间为145min,然后通过籽晶杆以7rad/min的速率旋转籽晶,当籽晶的长度被旋转清洗掉7mm时将籽晶上升至脱离熔体。再将籽晶以30mm/h的速率下降籽晶至与熔体液面接触,熔体液面接触位置与熔体液面冷心的距离为50mm,以7rad/min的速率旋转籽晶开始形成晶结,晶结的长度为70mm,完成引晶处理。

33.当晶结接触熔体液面后控制晶体的增长速率为20g/h,同时以0.3mm/h的速率向上提拉晶体,以9mv/h的速率降电压,进行放肩处理。当晶体的质量为20kg以内时,控制晶体的增长速率为360g/h,当晶体的质量大于20kg时,控制晶体的增长速率为700g/h。当晶体的质量达到500kg,晶体质量4h的变化值为190g时等径生长结束。将向上提拉晶体的速率调节为12mm/h,降电压的下降速率调节为18mv/h,30min使晶体和铱坩埚完全分离,得到大尺寸晶体。

34.对大尺寸晶体进行退火处理,退火处理的具体工艺为以70mv/h的速率降电压37h,然后以25mv/h的速率降电压18h,再以50mv/h的速率降电压75h,最后以100mv/h的速率将电压下降至0mv。退火处理结束后24h关闭抽真空系统,然后对单晶炉进行充氩气冷却处理。充氩气冷却处理分别在真空度11pa下冷却5h,在真空度102pa下冷却5h,在1010pa下冷却4.5h。充氩气冷却处理结束后打开单晶炉的进气阀,当单晶炉的内外压力一致时打开单晶

炉盖,静置14h得到蓝宝石晶体。

35.实施例4

36.将570kg、粒径为50nm的饼状5n纳米氧化铝装入单晶炉的铱坩埚内,将蓝宝石作为籽晶固定在单晶炉的提拉旋转系统的籽晶杆上,启动抽真空系统对单晶炉进行抽真空,当单晶炉内的真空度达到6

×

10-7

pa,且半小时内真空度的变化值为10-7

pa,抽真空完成。

37.采用升电压的方式通过钨加热体加热铱坩埚至2350℃,升电压的速率为500mv/h,在2350℃下加热5.5h后以180mv/h的降电压速率将单晶炉内温度降至2060℃。通过籽晶杆以30mm/h的速率下降籽晶至熔体液面下方18mm处,下降的时间为135min,然后通过籽晶杆以6rad/min的速率旋转籽晶,当籽晶的长度被旋转清洗掉5mm时将籽晶上升至脱离熔体。再将籽晶以30mm/h的速率下降籽晶至与熔体液面接触,熔体液面接触位置与熔体液面冷心的距离为40mm,以6rad/min的速率旋转籽晶开始形成晶结,晶结的长度为60mm,完成引晶处理。

38.当晶结接触熔体液面后控制晶体的增长速率为16g/h,同时以0.2mm/h的速率向上提拉晶体,以9mv/h的速率降电压,进行放肩处理。当晶体的质量为20kg以内时,控制晶体的增长速率为300g/h,当晶体的质量大于20kg时,控制晶体的增长速率为650g/h。当晶体的质量达到550kg,晶体质量4h的变化值为180g时等径生长结束。将向上提拉晶体的速率调节为10mm/h,降电压的下降速率调节为15mv/h,40min使晶体和铱坩埚完全分离,得到大尺寸晶体。

39.对大尺寸晶体进行退火处理,退火处理的具体工艺为以65mv/h的速率降电压40h,然后以20mv/h的速率降电压15h,再以40mv/h的速率降电压70h,最后以60mv/h的速率将电压下降至0mv。退火处理结束后24h关闭抽真空系统,然后对单晶炉进行充氩气冷却处理。充氩气冷却处理分别在真空度10pa下冷却5.5h,在真空度100pa下冷却5.5h,在1000pa下冷却5h。充氩气冷却处理结束后打开单晶炉的进气阀,当单晶炉的内外压力一致时打开单晶炉盖,静置13h得到蓝宝石晶体。

40.实施例2~4的蓝宝石晶体质量分别为460kg、500kg、550kg,尺寸分别为ф550mm

×

620mm、ф570

×

630mm、ф590

×

635mm。

41.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。