1.本发明涉及对被加工物进行刮研加工的加工装置、其使用的控制装置以及加工装置的控制方法。

背景技术:

2.以往,已知有对机床中使用的导轨、滑块等的由钢材等金属形成的被加工物的作为滑动面的加工表面自动地进行刮研加工的加工装置。

3.例如专利文献1记载了一种加工装置,其构成为具有:刮研工具(刮刀),其具有通过振动器进行振动的刀尖;机械臂,其把持刮研工具;摄像机,其拍摄被加工物的被加工面;以及力传感器,其测量在加工时刮研工具受到的反作用力,通过被机械臂驱动的刮研工具对由摄像机检测出的被加工面的许多凸部进行切削加工,并且使该加工进行至刮研工具不受到反作用力为止。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2016-137551号公报。

技术实现要素:

7.发明要解决的问题

8.在专利文献1所记载的以往的加工装置中,仅将由力传感器检测到的反作用力作为反馈信号,通过机械臂控制刮研工具的动作。因此,在刮研工具对凸部进行切削加工的期间,即使在刮研工具卡在被加工物的被加工面而停止动作的情况下,也由于通过力传感器检测反作用力而无法检测到该卡住的情况,在该状态下继续加工,有可能产生被加工物的被加工面的一部分被刮研工具削得很深的问题。当被加工物的被加工面的一部分被刮研工具削得很深时,需要对该被加工面的整个面重新刮研加工,并再次进行整平,导致生产率显著下降。

9.本发明鉴于上述课题而完成,其目的在于提供一种加工装置、其使用的控制装置以及加工装置的控制方法,能够高精度地对被加工物进行刮研加工。

10.用于解决问题的方案

11.本发明的加工装置对被加工物进行刮研加工,其特征在于,具有:驱动部,其驱动刮刀;第一检测部,其检测所述刮刀的位移;第二检测部,其检测所述刮刀对所述被加工物的加工力;第一取得部,其取得由所述第一检测部检测出的所述刮刀的位移的信息;第二取得部,其取得由所述第二检测部检测出的所述刮刀对所述被加工物的加工力的信息;控制部,其以基于所述第一取得部取得的所述刮刀的位移的信息和所述第二取得部取得的所述刮刀的加工力的信息,使所述刮刀的位移和加工力满足规定的关系的方式控制所述驱动部。

12.本发明的加工装置在上述结构中,优选的是,所述刮研加工通过对所述被加工物

的多个不同部位的多次切削加工来进行。

13.本发明的加工装置在上述结构中,优选的是,所述第一检测部在每次切削加工时检测所述刮刀的以加工开始点为基准位置且与所述被加工物的表面平行的方向的位移。

14.本发明的加工装置在上述结构中,优选的是,具有存储部,其存储所述被加工物被所述刮刀正常地切削加工时的所述刮刀的位移和加工力的相关关系,所述控制部以使所述第一取得部取得的所述刮刀的位移和所述第二取得部取得的所述刮刀的加工力的相关关系与存储在所述存储部的相关关系一致的方式控制所述驱动部。

15.本发明的加工装置在上述结构中,优选的是,所述控制部通过以变更所述刮刀相对于所述被加工物的被加工面的高度的方式控制所述驱动部的工作,从而使所述第一取得部取得的所述刮刀的位移和所述第二取得部取得的所述刮刀的加工力的相关关系与存储在所述存储部的相关关系一致。

16.本发明的加工装置在上述结构中,优选的是,所述刮刀为长板状,所述控制部通过以变更保持所述刮刀的保持部的高度的方式控制所述驱动部的工作,从而变更所述刮刀相对于所述被加工物的被加工面的高度。

17.本发明的加工装置在上述结构中,优选的是,所述控制部以基于所述第一取得部取得的所述刮刀的位移的信息和所述第二取得部取得的所述刮刀的加工力的信息,变更所述刮刀的高度的方式控制所述驱动部的工作。

18.本发明的控制装置在通过驱动部驱动刮刀来对被加工物进行刮研的加工装置中使用,其特征在于,具有:第一取得部,其取得所述刮刀的位移的信息;第二取得部,其取得所述刮刀对所述被加工物的加工力的信息;控制部,其以基于所述第一取得部取得的所述刮刀的位移的信息和所述第二取得部取得的所述刮刀的加工力的信息,使所述刮刀的位移和加工力满足规定的关系的方式控制所述驱动部。

19.本发明的加工装置的控制方法通过驱动部驱动刮刀来对被加工物进行刮研加工,其特征在于,具有:第一取得步骤,取得所述刮刀的位移的信息;第二取得步骤,取得所述刮刀对所述被加工物的加工力的信息;控制步骤,以基于在所述第一取得步骤中取得的所述刮刀的位移的信息和在所述第二取得步骤中取得的所述刮刀的加工力的信息,使所述刮刀的位移和加工力满足规定的关系的方式控制所述驱动部。

20.发明效果

21.根据本发明,能够提供一种加工装置、其使用的控制装置以及加工装置的控制方法,能够高精度地对被加工物进行刮研加工。

附图说明

22.图1为概略地表示本发明的第一实施方式的加工装置的结构的说明图。

23.图2a为表示刮刀的位移与时间的相关关系的特性曲线图。

24.图2b为表示刮刀的加工力与时间的相关关系的特性曲线图。

25.图2c为表示刮刀的位移与加工力的相关关系的特性曲线图。

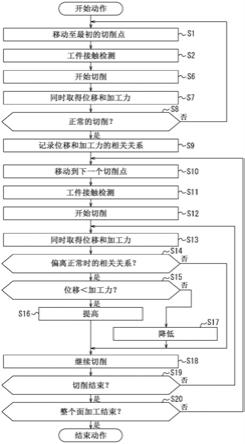

26.图3为表示图1所示的第一实施方式的加工装置的控制过程的流程图。

27.图4为表示图3中的工件接触检测的控制过程的流程图。

28.图5为概略地表示本发明的第二实施方式的加工装置的结构的说明图。

29.图6a为表示凸轮角度与时间的相关关系的特性曲线图。

30.图6b为表示刮刀的位移与时间的相关关系的特性曲线图。

31.图6c为表示刮刀的加工力与时间的相关关系的特性曲线图。

32.图6d为表示刮刀的位移与加工力的相关关系的特性曲线图。

33.图7为表示图5所示的第二实施方式的加工装置的控制过程的流程图。

具体实施方式

34.图1所示的本发明的第一实施方式的加工装置1是对由钢材等金属形成的作为被加工物的工件2的被加工面2a自动地进行刮研加工的装置。

35.加工装置1构成为通过作为切削工具的刮刀3,以适度地保留凹部的方式对位于设置在载置台等上的工件2的被加工面2a的微小凹凸的凸部进行切削加工,并且对被加工面2a的整体的凸部(位于被加工面2a的多个不同部位的多个凸部)进行该切削加工,由此对被加工面2a进行刮研加工。通过加工装置1被刮研加工的工件2能够作为例如机床中使用的导轨、滑块等的具有滑动面的金属(钢材)制构件。

36.在本实施方式中,将在刮刀3对工件2的被加工面2a的凸部进行切削加工时的刮刀3相对于工件2的进给方向设为y轴方向,将与工件2的被加工面2a垂直的方向(上下方向)设为z轴方向,将与y轴方向及z轴方向垂直的方向设为x轴方向。

37.加工装置1具有支承在基座4的机械臂10,来作为驱动刮刀3的驱动部。

38.机械臂10是具有一对臂部10a、10b和三个转动部10c、10d、10e的多关节机器人。臂部10a通过转动部10c转动自如地连结在基座4,臂部10b通过转动部10d转动自如地连结在臂部10a。刮刀3为长板状,其根部侧的部分固定并保持在臂部10b的顶端(保持部),刮刀以转动部10e为中心而相对于臂部10b转动自如。机械臂10能够通过伺服电动机等驱动源使各转动部10c、10d、10e转动,通过对保持刮刀3的臂部10b的顶端(保持部)的水平方向的位置和高度进行变更,来驱动刮刀3使其在y轴方向(进给方向)和z轴方向(上下方向)上移动。这种结构的机械臂10能够使刮刀3进行切削动作。此外,机械臂10除了切削动作以外,还能够使刮刀3在上下方向移动来调整切削动作中的刮刀3的高度(对工件2的进刀量)。另外,切削动作中的刮刀3的高度能够设为刮刀3的保持在机械臂10的保持部的部分的高度。通过变更切削动作中的刮刀3的保持在机械臂10的保持部的部分的高度,从而能够变更在刀尖3a与工件2的被加工面2a相接触的状态下的刮刀3的刀尖3a与保持部之间的挠曲量,来微调刀尖3a对工件2的进刀量。

39.加工装置1具有用于拍摄刮刀的摄像机20作为第一检测部。摄像机20安装在基座4。摄像机20能够拍摄被机械臂10驱动而移动的刮刀3,使用图像识别等技术从拍摄到的图像数据中检测刮刀3从基准位置起的位移(实际位置)。在本实施方式中,摄像机20检测刮刀3从基准位置(加工开始点)起在与工件2的表面平行的y轴方向上的位移。在该情况下,刮刀3的位移的基准位置能够设定为例如刮刀3在切削动作之前最初接触到被加工面2a时的在x-y平面中的位置(作为坐标包含x轴方向成分和y轴方向成分的位置)。摄像机20也能够采用除了y轴方向以外还检测刮刀3从基准位置起在z轴方向上的位移和在x轴方向上的位移的结构。在该情况下,刮刀3的位移的基准位置能够设定为作为坐标除了x轴方向成分、y轴方向成分以外还包含z轴方向成分的位置。

40.加工装置1具有力觉传感器30作为第二检测部。力觉传感器30能够检测刮刀3对工件2的加工力。在本实施方式中,作为力觉传感器30,采用了能够检测刮刀3对工件2的在y轴方向和z轴方向上的加工力的力觉传感器。

41.加工装置1具有用于拍摄工件的摄像机40。摄像机40安装在支承架5的柱部分5b,能够拍摄工件2的被加工面2a的整个面,并使用图像识别等技术从所拍摄到的图像数据中检测被加工面2a的凸部的位置(要通过刮刀3进行切削加工的切削点)。

42.加工装置1具有用于使基座4移动的移动机构50。移动机构50具有沿着支承架5的轨道部分5a移动的移动体50a,在移动体50a安装有基座4。移动机构50通过使移动体50a沿着轨道部分5a移动,从而能够使基座4在y轴方向上移动。即,移动机构50能够使被机械臂10驱动的刮刀3与机械臂10及摄像机20一起在y轴方向上朝着被加工面2a的各切削点移动。

43.移动机构50也能够采用使基座4和机械臂10除了y轴方向以外还在x轴方向上移动的结构(例如x-y工作台机构)。由此,能够使被机械臂10驱动的刮刀3移动到工件2的被加工面2a的整个面的任意的切削点。此外,移动机构50也能够采用具有相对于移动体50a使基座4绕z轴旋转的旋转机构的结构。由此,能够采用能够变更被机械臂10驱动的刮刀3的切削方向(移动方向)从而能够从任意方向对工件2的被加工面2a的任意位置进行切削的结构。

44.加工装置1具有控制装置60。机械臂10、摄像机20、力觉传感器30、摄像机40以及移动机构50分别与控制装置60连接。

45.控制装置60具有第一取得部60a、第二取得部60b、控制部60c以及存储部60d。

46.第一取得部60a能够基于从摄像机20输入的数据来取得刮刀3的位移的信息(位置的信息)。控制装置60能够基于第一取得部60a取得的刮刀3的位移的信息,来识别如图2a所示那样的刮刀3从基准位置起在y轴方向上的位移与时间的相关关系。

47.第二取得部60b能够基于从力觉传感器30输入的数据来取得刮刀3对工件2的加工力的信息。控制装置60能够基于第二取得部60b取得的刮刀3的加工力的信息,来识别如图2b所示那样的被机械臂10驱动来进行切削动作的刮刀3的加工力与时间的相关关系。

48.此外,控制装置60在刮刀3进行切削动作之前最初接触到被加工面2a时,由第二取得部60b识别该接触压力作为加工力,从而能够进行刮刀3的基准位置的设定。

49.进而,控制装置60能够基于图2a所示的刮刀3的位移与时间的相关关系和图2b所示的刮刀3的加工力与时间的相关关系,来识别如图2c所示那样的刮刀3的位移与加工力的相关关系。图2c示出在刮刀3正常地进行工件2的切削加工时的刮刀3的位移与加工力的相关关系。在图2c所示的特性曲线图中,表示相关关系的虚线的上方侧是刮刀3在工件2被卡住或对工件2深挖等而导致与正常时相比位移相对于加工力变小的区域,表示相关关系的虚线的下方侧是刮刀3没有碰到工件2或对工件2浅挖等而导致与正常时相比加工力相对于位移变小的区域。

50.控制部60c能够以使刮刀3进行切削动作的方式控制机械臂10的工作。

51.存储部60d能够存储从摄像机20、力觉传感器30、摄像机40等输入的数据、用于控制部60c以使刮刀3进行切削动作的方式控制机械臂10的程序、通过控制部60c运算得到的运算结果等的数据等。此外,存储部60d能够在通过被机械臂10驱动的刮刀3正常地对工件2的被加工面2a的凸部进行切削加工时将该切削加工时的刮刀3的相对于基准位置的位移与加工力的相关关系存储为正常的相关关系。

52.在本实施方式的加工装置1中,控制部60c在使刮刀3进行切削动作的机械臂10的工作控制中,基于由摄像机20检测出的刮刀3的位移和由力觉传感器30检测出的刮刀3的加工力,以在刮刀3进行工件2的切削加工的期间刮刀3产生加工力且持续移动的方式控制机械臂10的工作。

53.由控制部60c实施的该控制是通过以下来进行的:以基于第一取得部60a取得的刮刀3的位移的信息和第二取得部60b取得的刮刀3的加工力的信息,使刮刀3的位移和加工力满足规定的关系的方式控制机械臂10的工作。

54.更具体而言,控制部60c通过在进行切削加工时,以使根据刮刀3的位移的信息和刮刀3的加工力的信息而得到的刮刀3的位移与加工力的相关关系、与存储在存储部60d中的正常地进行切削加工时的刮刀3的位移与加工力的相关关系一致的方式控制机械臂10的工作来进行的,所述刮刀3的位移的信息是由摄像机20检测到的,所述刮刀3的加工力的信息是由力觉传感器30检测到的。

55.在上述控制中,控制部60c通过以变更刮刀3相对于工件2的被加工面2a的高度的方式控制机械臂10的工作,从而将在进行切削加工时的刮刀3的位移与加工力的相关关系调整成与存储在存储部60d中的正常时的相关关系一致。

56.例如,控制部60c在进行切削加工时的刮刀3的位移与加工力的相关关系相对于存储在存储部60d中的正常时的刮刀3的位移与加工力的相关关系向刮刀3的位移相对于加工力变小的方向变化时,判断为刮刀3在工件2被卡住或刮刀3对工件2深挖,并以提高刮刀3相对于工件2的被加工面2a的高度的方式控制机械臂10的工作。通过提高刮刀3的高度,能够减小例如受到来自工件2的反作用力导致的刮刀3的挠曲,由此减少刮刀3的刀尖3a对工件2的进刀量或者按压力,消除刮刀3在工件2被卡住或刮刀3对工件2深挖。反复执行该控制,直到进行切削加工的刮刀3的位移与加工力的相关关系与存储在存储部60d中的相关关系一致为止。

57.相反地,控制部60c在进行切削加工时的刮刀3的位移与加工力的相关关系相对于存储在存储部60d中的正常时的刮刀3的位移与加工力的相关关系向刮刀3的加工力相对于位移变小的方向变化时,判断为刮刀3没有碰到工件2或对工件2浅挖,并以降低刮刀3相对于工件2的被加工面2a的高度的方式控制机械臂10的工作。通过降低刮刀3的高度,能够增大例如受到来自工件2的反作用力导致的刮刀3的挠曲,由此增加刮刀3的刀尖3a对工件2的进刀量或者按压力,消除刮刀3没有碰到工件2或对工件2浅挖。反复执行该控制,直到进行切削加工的刮刀3的位移与加工力的相关关系与存储在存储部60d中的相关关系一致为止。

58.在上述控制中,控制部60c能够采用以下结构:通过以变更保持刮刀3的臂部10b的顶端(保持部)的高度的方式控制机械臂10的工作,从而变更刮刀3相对于工件2的被加工面2a的高度。由此,能够改变在顶端处与工件2的被加工面2a抵接的刮刀3的弯曲量(挠曲量)来变更加工力,因此能够微调刮刀3对工件2的加工力。此外,在上述控制中,控制部60c能够采用以下结构:以在维持为刮刀3的刀尖3a与工件2的被加工面2a接触的状态的范围内,变更保持刮刀3的臂部10b的顶端(保持部)的高度的方式,控制机械臂10的工作。

59.另外,控制部60c不限于以使在进行切削加工时的刮刀3的位移与加工力的相关关系与存储在存储部60d中的相关关系完全一致的方式控制机械臂10的工作的结构,也能够采用以在进行切削加工时的刮刀3的位移与加工力的相关关系相对于存储在存储部60d中

的正常时的相关关系在预先设定的规定范围内的方式控制机械臂10的工作的结构。

60.接下来,说明上述结构的加工装置1对工件2的被加工面2a进行刮研加工的控制过程以及控制方法。

61.如图3所示,首先,控制部60c通过移动机构50驱动基座4,使机械臂10、刮刀3以及摄像机20与基座4一起移动到最初的切削点(步骤s1)。

62.接下来,控制部60c执行工件接触检测(步骤s2),即:对刮刀3的刀尖3a接触到工件2的被加工面2a的情况进行检测。如图4所示,工件接触检测通过以下方式来执行:控制部60c使机械臂10工作来使刮刀3朝向被加工面2a下降(步骤s3),然后,控制装置60的第二取得部60b取得来自力觉传感器30的加工力的信息(步骤s4),在第二取得部60b取得来自力觉传感器30的加工力的信息并通过控制部60c判断为产生了加工力(步骤s5)时,控制部60c判断为刮刀3的刀尖3a与工件2的被加工面2a接触。控制部60c在判断为刮刀3的刀尖3a与工件2的被加工面2a接触时,停止刮刀3的下降,并结束工件接触检测。

63.当通过工件接触检测判断为刮刀3的刀尖3a与工件2的被加工面2a接触时,控制部60c识别此时的刮刀3的位置作为基准位置。

64.接下来,如图3所示,控制部60c通过机械臂10驱动刮刀3,开始实施刮刀3对被加工面2a的凸部的切削加工(步骤s6)。在切削加工时,控制部60c可以使刮刀3仅在y轴方向上移动来切削工件2的被加工面2a的凸部,也可以使刮刀3以铲起工件2的被加工面2a的凸部的方式在y轴方向上移动的同时,在上下方向移动。

65.当开始实施刮刀3对被加工面2a的凸部的切削加工时,第一取得部60a取得由摄像机20检测出的刮刀3的位移,并且第二取得部60b取得由力觉传感器30检测出的刮刀3的加工力(步骤s7)。在从步骤s6中开始实施刮刀3对被加工面2a的凸部的切削加工起到该切削加工结束的期间,以规定时间反复持续地进行步骤s7中的刮刀3的位移和加工力的取得。

66.接下来,控制部60c判断在步骤s6中开始实施的切削加工是否正常进行(步骤s8)。该判断可以由控制部60c将在步骤s7中同时取得的刮刀3的位移和加工力与通过实验等得到的在正常的切削加工时同时取得的刮刀3的位移和加工力进行比较来判断,也可以由操作者等通过目视来确认被加工面2a的切削部分进行判断。

67.控制部60c在步骤s8中判断为正常地进行了切削加工的情况下,将在该切削加工中同时取得的刮刀3的位移与加工力的相关关系作为正常时的刮刀3的位移与加工力的相关关系记录在存储部60d(步骤s9)。

68.另外,控制部60c在步骤s8中没有判断为正常地进行了切削加工的情况下,返回到步骤s1,反复执行步骤s1~s7直至判断为正常地进行了切削加工为止。

69.当正常时的刮刀3的位移与加工力的相关关系记录(存储)在存储部60d时,接下来,控制部60c通过移动机构50驱动基座4,使机械臂10、刮刀3以及摄像机20与基座4一起移动到下一个切削点(步骤s10)。

70.然后,控制部60c进行与步骤s2相同的工件接触检测(步骤s11),并设定了刮刀3的基准位置后,在该切削点开始实施刮刀3对被加工面2a的凸部的切削加工(步骤s12)。在该切削加工中,控制部60c可以使刮刀3仅在y轴方向上移动来切削工件2的被加工面2a的凸部,也可以使刮刀3以铲起工件2的被加工面2a的凸部的方式在y轴方向上移动的同时,在上下方向移动。

71.当在步骤s12中开始实施切削加工时,作为第一取得步骤,第一取得部60a取得由摄像机20检测出的刮刀3的位置或位移,并且作为第二取得步骤,第二取得部60b取得由力觉传感器30检测出的刮刀3的加工力(步骤s13)。

72.接下来,控制部60c判断在步骤s13中取得的刮刀3的位移与加工力的相关关系是否相对于在步骤s9中记录的正常时的刮刀3的位移与加工力的相关关系发生偏离(步骤s14)。

73.控制部60c在步骤s14中判断为在步骤s13中取得的刮刀3的位移与加工力的相关关系相对于在步骤s9中记录的正常时的刮刀3的位移与加工力的相关关系发生了偏离时,接下来判断该偏离是否为朝向位移相对于加工力变小的方向偏离(步骤s15)。

74.然后,控制部60c在步骤s15中判断为在步骤s13中取得的刮刀3的位移与加工力的相关关系相对于在步骤s9中记录的正常时的刮刀3的位移与加工力的相关关系朝向位移相对于加工力变小的方向发生了偏离的情况下,向提高刮刀3的高度的方向控制机械臂10的工作(步骤s16)。相反地,控制部60c在步骤s15中没有判断为在步骤s13中取得的刮刀3的位移与加工力的相关关系相对于在步骤s9中记录的正常时的刮刀3的位移与加工力的相关关系朝向位移相对于加工力变小的方向发生偏离的情况下,向降低刮刀3的高度的方向控制机械臂10的工作(步骤s17)。在步骤s16、s17中,控制部60c以在维持为刮刀3的刀尖3a接触到工件2的被加工面2a的状态的范围内变更保持刮刀3的臂部10b的顶端(保持部)的高度的方式,控制机械臂10的工作。反复执行该控制,直至控制部60c在步骤s14中判断为在步骤s13中取得的刮刀3的位移与加工力的相关关系相对于在步骤s9中记录的正常时的刮刀3的位移与加工力的相关关系未发生偏离为止。

75.控制部60c在进行了由上述步骤s14~s17构成的控制步骤之后,还继续用刮刀3进行切削加工(步骤s18),反复执行步骤s14~s18,直到在步骤s19中控制部60c判断为切削加工结束为止。

76.控制部60c在步骤s19中判断为切削加工结束时,反复执行步骤s10~s19,直到在步骤s20中判断为对工件2的被加工面2a的整个面的多个不同部位的多次切削加工结束为止。然后,控制部60c在步骤s20中判断为对工件2的被加工面2a的整个面的多个不同部位的多次切削加工结束时,结束刮研加工。

77.像这样,在本实施方式的加工装置1中,基于由摄像机20检测出的刮刀3的位移和由力觉传感器30检测出的刮刀3的加工力,以在进行刮研加工的期间刮刀3产生加工力且持续移动的方式,通过控制装置60控制机械臂10,因此即使刮刀3在工件2被卡住,也能够检测到该情况,并以消除刮刀3在工件2被卡住的方式控制机械臂10。由此,能够防止工件2被刮刀3意外地深挖,能够高精度地刮研加工工件2。

78.此外,在本实施方式的加工装置1中,将在工件2被刮刀3正常地切削加工时的刮刀3的位移与加工力的相关关系记录在存储部60d,在之后的切削加工中,以使根据由摄像机20检测出的刮刀3的位移和由力觉传感器30检测出的刮刀3的加工力而得到的刮刀3的位移与加工力的相关关系与存储在存储部60d中的正常时的相关关系一致的方式控制机械臂10,因此能够以简单的结构高精度地进行上述控制。

79.进而,在本实施方式的加工装置1中,通过以变更刮刀3相对于工件2的被加工面2a的高度的方式控制机械臂10的工作,从而使根据由摄像机20检测出的刮刀3的位移和由力

觉传感器30检测出的刮刀3的加工力而得到的刮刀3的位移与加工力的相关关系与存储在存储部60d中的相关关系一致,因此能够以简单的结构高精度地防止刮刀3在工件2被卡住或对工件2深挖,并且以简单的结构高精度地防止刮刀3没有碰到工件2或对工件2浅挖。

80.图5为概略地表示本发明的第二实施方式的加工装置100的结构的说明图。另外,在图5中,对与上述的构件对应的构件标注相同的标记。

81.在图5所示的第二实施方式的加工装置100中,作为驱动刮刀3的驱动部,具有包含凸轮机构101和滚珠丝杠机构102的驱动装置103,来代替加工装置1中的机械臂10。

82.驱动装置103具有支承体104,凸轮机构101设置在支承体104。刮刀3为在顶端具有刀尖3a的笔直的棒状,以刀尖3a朝向工件2的被加工面2a的姿势被支承体104的引导部104a支承。刮刀3被引导部104a引导,在其轴向上进退自如地移动。在刮刀3的与刀尖3a相反一侧的基端固定有板状体3b,在板状体3b与引导部104a之间配置有弹簧105。弹簧105将刮刀3向其刀尖3a离开工件2的被加工面2a的方向施力。

83.凸轮机构101具有旋转自如地支承在支承体104的凸轮101a。凸轮101a与板状体3b抵接。凸轮101a固定在驱动轴101b,通过驱动轴101b被电动机等驱动源101c旋转驱动,从而以驱动轴101b为中心进行旋转。当凸轮101a进行旋转时,刮刀3沿轴向在前后方向移动。

84.滚珠丝杠机构102设置在基座4与支承体104之间,能够相对于基座4使支承体104在上下方向移动。

85.凸轮机构101的驱动源101c和滚珠丝杠机构102分别与控制装置60连接,通过控制装置60控制其工作。控制装置60以通过凸轮机构101使刮刀3在进出方向上移动,并且通过滚珠丝杠机构102调整刮刀3的高度的方式,控制凸轮机构101的驱动源101c和滚珠丝杠机构102。通过该控制,能够使刮刀3进行切削动作。

86.此外,控制装置60控制滚珠丝杠机构102的工作,除了切削动作以外,还能够使刮刀3在上下方向移动来调整切削动作中的刮刀3的高度(对工件2的进刀量)。

87.如图6a所示,凸轮101a的凸轮角度(旋转角度)与时间成比例地增加。与此相对,与图1的加工装置1同样地,控制装置60基于第一取得部60a取得的刮刀3的位置的信息,能够识别如图6b所示那样的刮刀3从基准位置起在y轴方向上的位移与时间的相关关系、和如图6c所示那样的刮刀3的加工力与时间的相关关系,并且基于这些相关关系能够识别如图6d所示那样的刮刀3的位移与加工力的相关关系。在该情况下,在图6d所示的特性曲线图中,表示相关关系的虚线的上方侧是刮刀3在工件2被卡住或对工件2深挖等而导致与正常时的相关关系相比位移相对于加工力变小的区域,表示相关关系的虚线的下方侧是刮刀3没有碰到工件2或对工件2浅挖等而导致与正常时的相关关系相比加工力相对于位移变小的区域。

88.接下来,说明第二实施方式的加工装置100对工件2的被加工面2a进行刮研加工的控制过程以及控制方法。

89.如图7所示,首先,控制部60c通过移动机构50驱动基座4,使驱动装置103、刮刀3以及摄像机20与基座4一起移动到最初的切削点(步骤s1)。

90.接下来,控制部60c使凸轮101a开始旋转,通过驱动装置103驱动刮刀3,开始实施刮刀3对被加工面2a的凸部的切削加工(步骤s2)。

91.另外,也可以在步骤s1和步骤s2之间执行图4所示的工件接触检测。

92.当开始实施刮刀3对被加工面2a的凸部的切削加工时,第一取得部60a取得由摄像机20检测出的刮刀3的位移,并且第二取得部60b取得由力觉传感器30检测出的刮刀3的加工力(步骤s3)。在从步骤s2中开始实施刮刀3对被加工面2a的凸部的切削加工起到该切削加工结束的期间,以规定时间反复持续地进行步骤s3中的刮刀3的位移和加工力的取得。

93.接下来,控制部60c判断在步骤s2中开始实施的切削加工是否正常进行(步骤s4)。该判断可以由控制部60c将在步骤s3中同时取得的刮刀3的位移和加工力与通过实验等得到的在正常的切削加工中同时取得的刮刀3的位移和加工力进行比较来判断,也可以由操作者等通过目视来确认被加工面2a的切削部分进行判断。

94.控制部60c在步骤s4中判断为正常地进行了切削加工的情况下,将在该切削加工中同时取得的刮刀3的位移与加工力的相关关系作为正常时的刮刀3的位移与加工力的相关关系记录在存储部60d(步骤s5)。

95.另外,控制部60c在步骤s4中没有判断为正常地进行了切削加工的情况下,返回到步骤s1,反复执行步骤s1~s3直至判断为正常地进行了切削加工为止。

96.当正常时的刮刀3的位移与加工力的相关关系记录在存储部60d时,接下来,控制部60c通过移动机构50驱动基座4,使驱动装置103、刮刀3以及摄像机20与基座4一起移动到下一个切削点(步骤s6)。然后,控制部60c在该切削点使凸轮101a开始旋转,开始实施刮刀3对被加工面2a的凸部的切削加工(步骤s7)。

97.当在步骤s7中开始实施切削加工时,作为第一取得步骤,第一取得部60a取得由摄像机20检测出的刮刀3的位移,并且作为第二取得步骤,第二取得部60b取得由力觉传感器30检测出的刮刀3的加工力(步骤s8)。

98.接下来,控制部60c判断在步骤s8中取得的刮刀3的位移与加工力的相关关系是否相对于在步骤s5中记录的正常时的刮刀3的位移与加工力的相关关系发生偏离(步骤s9)。

99.控制部60c在步骤s9中判断为在步骤s8中取得的刮刀3的位移与加工力的相关关系相对于在步骤s5中记录的正常时的刮刀3的位移与加工力的相关关系发生了偏离时,接下来判断该偏离是否为朝向位移相对于加工力变小的方向偏离(步骤s10)。

100.然后,控制部60c在步骤s10中判断为在步骤s8中取得的刮刀3的位移与加工力的相关关系相对于在步骤s5中记录的正常时的刮刀3的位移与加工力的相关关系朝向位移相对于加工力变小的方向发生了偏离的情况下,向提高刮刀3的高度的方向控制驱动装置103的滚珠丝杠机构102的工作(步骤s11)。相反地,控制部60c在步骤s10中没有判断为在步骤s8中取得的刮刀3的位移与加工力的相关关系相对于在步骤s5中记录的正常时的刮刀3的位移与加工力的相关关系朝向位移相对于加工力变小的方向发生偏离的情况下,向降低刮刀3的高度的方向控制驱动装置103的滚珠丝杠机构102的工作(步骤s12)。该控制反复执行,直至控制部60c在步骤s9中判断为在步骤s8中取得的刮刀3的位移与加工力的相关关系相对于在步骤s5中记录的正常时的刮刀3的位移与加工力的相关关系未发生偏离为止。

101.控制部60c在进行了由上述步骤s9~s12构成的控制步骤之后,还继续用刮刀3进行切削加工(凸轮101a的旋转)(步骤s13),反复执行步骤s9~s13,直到在步骤s14中控制部60c判断为凸轮101a的旋转角度为180度从而切削加工结束为止。

102.控制部60c在步骤s13中判断为切削加工结束时,在步骤s15中使凸轮101a从凸轮角度180度旋转至360度而将刮刀3拉回到原来的位置(步骤s15)。

103.控制部60c反复执行步骤s6~s15,直到判断为对工件2的被加工面2a的整个面的多个不同部位的多次切削加工结束为止,当在步骤s16中判断为对工件2的被加工面2a的整个面的多个不同部位的多次切削加工结束时,结束刮研加工。

104.在像这样的本实施方式的第二实施方式的加工装置100中,也基于由摄像机20检测出的刮刀3的位移和由力觉传感器30检测出的刮刀3的加工力,以在进行刮研加工的期间刮刀3产生加工力且持续移动的方式,通过控制装置60控制驱动装置103的工作,因此即使刮刀3在工件2被卡住,也能够检测到该情况,并以消除刮刀3在工件2被卡住的方式控制驱动装置103。由此,能够防止工件2被刮刀3意外地深挖,能够高精度地刮研加工工件2。

105.本发明不限于上述的实施方式,当然在不脱离其主旨的范围内能够进行各种变更。

106.例如,在上述实施方式中,将摄像机20作为第一检测部来使用,但不限于此,例如采用在刮刀3固定加速度传感器作为第一检测部,根据该加速度传感器的检测数据来识别刮刀3的实际位置的结构等,只要能够检测刮刀3的实际位置的构件,则能够使用各种结构的构件来作为第一检测部。

107.此外,在上述实施方式中,使用了检测刮刀3对工件2的在y轴方向和z轴方向的加工力的力觉传感器30作为第二检测部,但不限于此,例如采用能够检测刮刀3在y轴方向、z轴方向以及x轴方向的3轴的加工力的构件等,只要能够检测刮刀3对工件2的加工力,则能够使用各种结构的构件。

108.进而,在上述实施方式中,将力觉传感器30固定在工件2,但不限于此,也可以将力觉传感器30固定在刮刀3。

109.进而,在上述实施方式中,在判断为正常地进行了最初的切削加工的情况下,将在该切削加工中同时取得的刮刀3的位移与加工力的相关关系作为正常时的刮刀3的位移与加工力的相关关系记录在存储部60d,但不限于此,也可以使预先进行实验等而得到的正常时的刮刀3的位移与加工力的相关关系、或者在过去实施切削加工时的刮刀3的位移与加工力的相关关系预先存储在存储部60d中,使用这些相关关系作为正常时的相关关系。

110.进而,在上述实施方式中,使用刮刀3的y轴方向的位移来作为用于得到刮刀3的位移与加工力的相关关系的位移,但不限于此,作为该位移,也可以使用z轴方向的位移,还可以使用将y轴方向的位移与z轴方向的位移进行合成的位移。

111.进而,在上述实施方式中,作为驱动部,例示了机械臂10和驱动装置103,但不限于这些,只要是能够驱动刮刀3来进行切削动作的构件,则能够采用机械臂10和驱动装置103以外的各种结构的构件来作为驱动部。

112.附图标记说明

113.1:加工装置;

114.2:工件(被加工物);

115.2a:被加工面;

116.3:刮刀;

117.3a:刀尖;

118.3b:板状体;

119.4:基座;

120.5:支承架;

121.5a:轨道部分;

122.5b:柱部分;

123.10:机械臂(驱动部);

124.10a:臂部;

125.10b:臂部;

126.10c:转动部;

127.10d:转动部;

128.10e:转动部;

129.20:摄像机(第一检测部);

130.30:力觉传感器(第一检测部);

131.40:摄像机;

132.50:移动机构;

133.50a:移动体;

134.60:控制装置;

135.60a:第一取得部;

136.60b:第二取得部;

137.60c:控制部;

138.60d:存储部;

139.100:加工装置;

140.101:凸轮机构;

141.101a:凸轮;

142.101b:驱动轴;

143.101c:驱动源;

144.102:滚珠丝杠机构;

145.103:驱动装置(驱动部);

146.104:支承体;

147.104a:引导部;

148.105:弹簧。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。