1.本发明涉及航空发动机试验技术领域,提供了基于进给量控制喷嘴孔径的加工方法,特别适用于航空发动机燃油调节器喷嘴模拟试验。

背景技术:

2.航空发动机燃油控制附件试验时,需要模拟其在发动机上正常工作时的负载特性,通常通过设置一固定截流孔(即,喷嘴)实现。对于高精度、小流量燃油控制附件,其固定截流孔对孔径、孔型等参数极其敏感,无法通过精确计算及精密机械加工直接获取,目前通用做法是预加工一截流孔,通过试验验证其压力—流量特性是否满足要求,若不满足要求,通过钻孔方式扩大截流孔面积,或通过手工敲击截流孔周围材料方式缩小截流孔面积,对于刀具精度无法满足要求的情况下,使用细钢丝反复抽拉磨孔的方式来扩大截流孔面积,每次调整后均需再次验证其压力流量特性是否满足要求,调整过程异常繁琐,且无规律可循。此外,现有调整方式调整后的截流孔形状不规则,孔的边缘角度不确定,经过高速流体冲刷后易出现性能偏差,可靠性较低。因此需升级喷嘴结构,并优化调整方式。

技术实现要素:

3.发明目的:解决了燃油调节器模拟工作试验中,喷嘴孔径调整频率高、次数多以及过程反复的问题。

4.技术方案:

5.提供基于进给量控制喷嘴孔径的加工方法,所述喷嘴为航空发动机燃油调节器的负载,所述喷嘴内设置有截流板,所述截流板开有截流孔,所述截流孔的孔径为所述喷嘴孔径;

6.所述方法包括如下步骤:

7.将所述截流板定位在钻孔工装中,所述钻孔工装包括底座、第一夹块、定位板和第二夹块;所述定位板位于第一夹块和第二夹块之间,所述第一夹块开有通刀孔,所述第二夹块开有通刀孔;所述定位板和所述截流板置于所述底座上,所述定位板开有v型槽,所述v型槽用于定位所述截流板,使得在所述第一夹块和第二夹块将所述截流板夹持定位时,能够实现第一夹块的通刀孔、第二夹块的通刀孔以及截流板的截流孔为同轴;第二夹块贯穿所述底座,且所述第二夹块能够相对于底座轴向移动;

8.移动所述第二夹块,使得第二夹块与所述第一夹块夹紧固定,且使得第一夹块的通刀孔、第二夹块的通刀孔以及截流板的截流孔为同轴;

9.将旋转刀头贯穿第一夹块的通刀孔,并穿入所述截流孔中进行扩孔加工,使得所述截流孔一端被加工为扩口,在加工中刀头的进给量x与截流孔的孔径增加量

△

r满足关系式:其中β为刀头锥度。

10.进一步的,所述喷嘴板的厚度为1mm~5mm。

11.进一步的,所述截流孔的孔径为0.1mm~3mm。

12.进一步的,所述喷嘴板的外径为5mm~20mm。

13.进一步的,β的角度范围在5

°

~30

°

。

14.进一步的,进给量x不高于0.1mm。

15.进一步的,在加工中对于进给量和刀头的匹配应该满足如下要求:进给量x增加时,β的角度应减小。

16.进一步的,所述定位板的厚度小于等于所述截流板的厚度。

17.有益效果:通过本发明提高了喷嘴性能可靠性,保障了航空发动机控制系统燃油调节器试验的一致性。同时通过设计可量化的调整装置,简化调整方式,降低了喷嘴调整工作量和难度。

附图说明

18.图1为喷嘴的结构示意图;

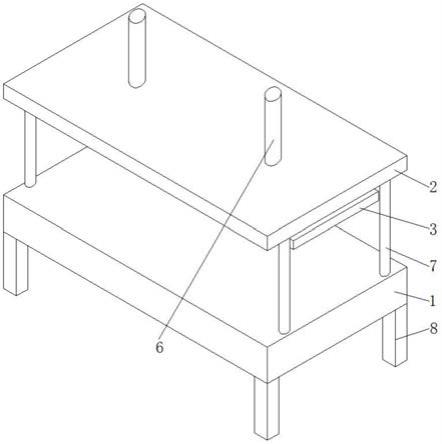

19.图2为本发明的钻孔工装的结构示意图;

20.图3为定位板与截流板匹配定位的原理示意图;

21.图4为刀头的锥角示意图;

22.其中:1为喷嘴,2为螺钉,3为密封圈,4为截流板,5为第二夹块,6为底座,7为固定件(螺钉),8为定位板,9为刀头,10为第一夹块,a为v型槽的一定位边,b为v型槽的另一定位边。

具体实施方式

23.具体实施例,参见附图1-3,提供基于进给量控制喷嘴孔径的加工方法,所述喷嘴为航空发动机燃油调节器的负载,所述喷嘴内设置有截流板,所述截流板开有截流孔,所述截流孔的孔径为所述喷嘴孔径;

24.所述方法包括如下步骤:

25.将所述截流板定位在钻孔工装中,所述钻孔工装包括底座、第一夹块、定位板、第二夹块;所述定位板位于第一夹块和第二夹块之间,所述第一夹块开有通刀孔,所述第二夹块开有通刀孔;所述定位板和所述截流板置于所述底座上,所述定位板开有v型槽,所述v型槽用于定位所述截流板,使得在所述第一夹块和第二夹块将所述截流板夹持定位时,能够实现第一夹块的通刀孔、第二夹块的通刀孔以及截流板的截流孔为同轴;第二夹块贯穿所述底座,且所述第二夹块能够相对于底座轴向移动;

26.移动所述第二夹块,使得第二夹块与所述第一夹块夹紧固定所述截流板,且使得第一夹块的通刀孔、第二夹块的通刀孔以及截流板的截流孔为同轴;

27.将旋转刀头贯穿第一夹块的通刀孔,并穿入所述截流孔中进行扩孔加工,使得所述截流孔一端被加工为扩口,在加工中刀具的进给量x与截流孔的孔径增加量

△

r满足关系式:其中β为刀头锥度。

28.所述喷嘴板的厚度为3mm。

29.所述截流孔的孔径为0.1mm~3mm。

30.β的角度范围在20

°

。进给量x为0.05mm。

31.在加工中对于进给量和刀头的匹配应该满足如下要求:进给量x增加时,β的角度应减小。

32.所述定位板的厚度小于等于所述截流板的厚度。

技术特征:

1.基于进给量控制喷嘴孔径的加工方法,所述喷嘴为航空发动机燃油调节器的负载,所述喷嘴内设置有截流板,所述节流板开有截流孔,所述截流孔的孔径为所述喷嘴孔径;其特征在于,所述方法包括如下步骤:将所述节流板定位在钻孔工装中,所述钻孔工装包括底座、第一夹块、定位板、第二夹块;所述定位板位于第一夹块和第二夹块之间,所述第一夹块开有通刀孔,所述第二夹块开有通刀孔;所述定位板和所述节流板置于所述底座上,所述定位板开有v型槽,所述v型槽用于定位所述节流板,使得在所述第一夹块和第二夹块将所述截流板夹持定位时,能够实现第一夹块的通刀孔、第二夹块的通刀孔以及截流板的截流孔为同轴;第二夹块贯穿所述底座,且所述第二夹块能够相对于底座轴向移动;移动所述第二夹块,使得第二夹块与所述第一夹块夹紧固定所述截流板,且使得第一夹块的通刀孔、第二夹块的通刀孔以及截流板的截流孔为同轴;将旋转刀头贯穿第一夹块的通刀孔,并穿入所述截流孔中进行扩孔加工,使得所述截流孔一端被加工为扩口,在加工中刀具的进给量x与截流孔的孔径增加量

△

r满足关系式:其中β为刀头锥度。2.根据权利要求1所述的基于进给量控制喷嘴孔径的加工方法,其特征在于:所述喷嘴板的厚度为1mm~5mm。3.根据权利要求1所述的基于进给量控制喷嘴孔径的加工方法,其特征在于:所述截流孔的孔径为0.1mm~3mm。4.根据权利要求1所述的基于进给量控制喷嘴孔径的加工方法,其特征在于:所述喷嘴板的外径为5mm~20mm。5.根据权利要求1所述的基于进给量控制喷嘴孔径的加工方法,其特征在于:β的角度范围在5

°

~30

°

。6.根据权利要求1所述的基于进给量控制喷嘴孔径的加工方法,其特征在于:进给量x不高于0.1mm。7.根据权利要求1所述的基于进给量控制喷嘴孔径的加工方法,其特征在于:在加工中对于进给量和刀头的匹配应该满足如下要求:进给量x增加时,β的角度应减小。8.根据权利要求1所述的基于进给量控制喷嘴孔径的加工方法,其特征在于:所述定位板的厚度小于等于所述截流板的厚度。

技术总结

本发明涉及基于进给量控制喷嘴孔径的加工方法,所述方法包括如下步骤:将所述节流板定位在钻孔工装中,将旋转刀头贯穿第一夹块的通刀孔,并穿入所述截流孔中进行扩孔加工,使得所述截流孔一端被加工为扩口,在加工中刀具的进给量X与截流孔的孔径增加量

技术研发人员:盛世伟 李军伟 岳冬琦 武忠华 姜子杰 王琦桢

受保护的技术使用者:中国航发北京航科发动机控制系统科技有限公司

技术研发日:2021.11.05

技术公布日:2022/3/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。