1.本发明属于油田化学助剂技术领域,涉及一种缓蚀型起泡剂,还涉及一种缓蚀型起泡剂的制备方法。

背景技术:

2.随着油气田不断开发,用起泡剂连续或分批处理低压湿气井是维持此类油井生产的一种常见且成本有效的方法。泡沫添加剂将井内液体转化为水/气泡沫,降低井底流体静压,增加从井中卸载的盐水,从而防止井“淹没”,导致产气减少或停止。然而,作为良好润湿剂的发泡表面活性剂可能会加速套管腐蚀过程,并对缓蚀剂起作用。这种影响在井底温度高的深井中尤为严重。泡沫性能和钢腐蚀速率在由阴离子、阳离子、非离子和两性起泡剂与主要种类的缓蚀剂配制的流体上进行测试。在大多数情况下,缓蚀剂对泡沫有负面影响,甚至对某些组合有完全的化学不相容性。泡沫排水和井筒防腐的工艺不同也造成生产成本增高,起泡剂与缓蚀剂的配伍也会严重影响了缓蚀剂的性能和泡沫排水效果。

技术实现要素:

3.本发明的目的是提供一种缓蚀型起泡剂,避免了气井缓蚀剂和起泡剂的不配伍性而造成两者性能下降。

4.本发明的另一目的是提供一种缓蚀型起泡剂的制备方法。

5.本发明所采用的第一种技术方案是,一种缓蚀型起泡剂,由以下重量分数的组分组成:二乙烯三胺20-30份,月桂酸40-60份,3-氯-2-羟基丙磺酸钠15-25份,异丙醇20-30和蒸馏水20-30份。

6.本发明第一种技术方案的特点还在于,

7.由以下重量分数的组分组成:二乙烯三胺25份,月桂酸50份,3-氯-2-羟基丙磺酸钠18份,异丙醇20和蒸馏水30份。

8.本发明所采用的第二种技术方案是,一种缓蚀型起泡剂的制备方法,用于制备本发明的缓蚀型起泡剂,具体按照以下步骤实施:

9.步骤1、按照以下重量分数选取原料:二乙烯三胺20-30份,月桂酸40-60份,3-氯-2-羟基丙磺酸钠15-25份,异丙醇20-30和蒸馏水20-30份;

10.步骤2、加热月桂酸至70℃,使月桂酸完全融化成液体月桂酸;

11.步骤3、向液体月桂酸加入二乙烯三胺,搅拌并加热至温度130℃,得到混合试剂a;

12.步骤4、当盛放混合试剂a的器皿内壁出现水珠时,抽真空至器皿内压力为15kpa~20kpa,并升高温度至140℃~160℃,反应4小时;

13.步骤5、反应4小时后,继续升高温度至190℃~200℃,反应4小时,生成月桂酸咪唑啉;

14.步骤6、将异丙醇与蒸馏水配制成混合试剂b,将3-氯-2-羟基丙磺酸钠溶于混合试剂b中得到混合试剂c,将混合试剂c滴加到月桂酸咪唑啉中,搅拌并加热温度至90℃,反应6

小时,得到缓蚀型起泡剂。

15.本发明第二种技术方案的特点还在于,

16.盛放混合试剂a的器皿为三口烧瓶。

17.步骤3和步骤6中均采用搅拌器搅拌,步骤3中的搅拌速度为250r/min,步骤6中的搅拌速度为400r/min。

18.本发明的有益效果是:

19.本发明一种缓蚀型起泡剂,具有缓蚀泡排一体化分子,该分子具有咪唑啉缓蚀功能和甜菜碱型的优良气泡和稳泡性能;咪唑啉具有较高的活性和较好的离域性,并且具有化学吸附的特点,化学吸附具有吸附热高,作用力大的特点,一旦形成很难脱附;其次咪唑啉会在金属表面形成一层疏水膜,阻挡腐蚀介质靠近金属表面,缓蚀效果显著;咪唑啉季铵化和羟基提高了分子的水溶性而降低水溶液的表面张力,进而提高泡沫的性能;避免了油气田中使用的起泡剂与缓蚀剂不配伍性而造成两者效果都不佳,有利于气井泡沫排水和腐蚀防腐作业简化了气井生产工艺降低生产成本。

20.本发明一种缓蚀型起泡剂的制备方法,避免了油气田的缓蚀剂与起泡剂的加注工艺的不同造成工艺复杂性,工艺简单,操作方便,降低了生产成本。

附图说明

21.图1为本发明中月桂酸咪唑啉的分子结构合成示意图;

22.图2为本发明中咪唑啉季铵盐的分子结构合成示意图。

具体实施方式

23.下面结合附图和具体实施方式对本发明进行详细说明。

24.本发明一种缓蚀型起泡剂,由以下重量分数的组分组成:二乙烯三胺20-30份,月桂酸40-60份,3-氯-2-羟基丙磺酸钠15-25份,异丙醇20-30和蒸馏水20-30份。

25.本发明一种缓蚀型起泡剂的制备方法,用于制备本发明的缓蚀型起泡剂,具体按照以下步骤实施:

26.步骤1、按照以下重量分数选取原料:二乙烯三胺20-30份,月桂酸40-60份,3-氯-2-羟基丙磺酸钠15-25份,异丙醇20-30和蒸馏水20-30份;

27.步骤2、将月桂酸倒入三口烧瓶中,打开加热套加热至温度升高到70℃,月桂酸慢慢完全融化成液体月桂酸;

28.步骤3、向液体月桂酸加入二乙烯三胺,采用搅拌器搅拌并加热至温度130℃,得到混合试剂a,搅拌速度为250r/min;

29.步骤4、当三口烧瓶内壁出现水珠时,采用真空泵抽真空至三口烧瓶内压力为15kpa~20kpa,并升高温度至140℃~160℃,使混合试剂a反应4小时;

30.步骤5、反应4小时后的混合试剂a继续升高温度至190℃~200℃,反应4小时,生成月桂酸咪唑啉;

31.步骤6、将异丙醇与蒸馏水配制成混合试剂b,将3-氯-2-羟基丙磺酸钠溶于混合试剂b中得到混合试剂c,将混合试剂c滴加到月桂酸咪唑啉中,采用搅拌器搅拌并加热温度至90℃,反应6小时,得到缓蚀型起泡剂,搅拌速度为400r/min。

32.上述制备过程中步骤5月桂酸咪唑啉的合成如图1所示,月桂酸咪唑啉含有两个n的环状分子具有较高的活性,其中c=n键会发生共轭,具有较好的离域性,c=n上的孤对电子会与金属空轨道会形成配位键而形成化学吸附,一旦形成很难脱附;月桂酸咪唑啉较长的疏水链碳链通过范德华力吸附在金属表面,疏水碳链在金属表面相互交叠在金属表面形成一层疏水膜,阻挡了腐蚀介质靠近金属表面,使得起泡剂具有缓蚀性能。

33.上述制备过程中步骤6咪唑啉季铵盐即最终制得的缓蚀剂的主要成分的合成如图2所示,咪唑啉季铵化和羟基提高了分子的水溶性而降低水溶液的表面张力,进而提高泡沫的性能。

34.实施例1

35.本实施例提供一种缓蚀型起泡剂,由以下重量分数的组分组成:二乙烯三胺20份,月桂酸50份,3-氯-2-羟基丙磺酸钠18份,异丙醇20和蒸馏水30份。

36.本实施例提供一种缓蚀型起泡剂的制备方法,用于制备本实施例的缓蚀型起泡剂,具体按照以下步骤实施:

37.步骤1、按照以下重量分数选取原料:二乙烯三胺2份,月桂酸50份,3-氯-2-羟基丙磺酸钠18份,异丙醇20和蒸馏水30份;

38.步骤2、将月桂酸倒入三口烧瓶中,打开加热套加热至温度升高到70℃,月桂酸慢慢完全融化成液体月桂酸;

39.步骤3、向液体月桂酸加入二乙烯三胺,采用搅拌器搅拌并加热至温度130℃,得到混合试剂a,搅拌速度为250r/min;

40.步骤4、当三口烧瓶内壁出现水珠时,采用真空泵抽真空至三口烧瓶内压力为15kpa~20kpa,并升高温度至150℃,使混合试剂a反应4小时;

41.步骤5、反应4小时后的混合试剂a继续升高温度至190℃,反应4小时,生成月桂酸咪唑啉;

42.步骤6、将异丙醇与蒸馏水配制成混合试剂b,将3-氯-2-羟基丙磺酸钠溶于混合试剂b中得到混合试剂c,将混合试剂c滴加到月桂酸咪唑啉中,采用搅拌器搅拌并加热温度至90℃,反应6小时,得到缓蚀型起泡剂,搅拌速度为400r/min。

43.实施例2

44.本实施例提供一种缓蚀型起泡剂,由以下重量分数的组分组成:二乙烯三胺25份,月桂酸50份,3-氯-2-羟基丙磺酸钠15份,异丙醇20和蒸馏水30份。

45.本实施例提供一种缓蚀型起泡剂的制备方法,用于制备本实施例的缓蚀型起泡剂,具体按照以下步骤实施:

46.步骤1、按照以下重量分数选取原料:二乙烯三胺25份,月桂酸50份,3-氯-2-羟基丙磺酸钠15份,异丙醇20和蒸馏水30份;

47.步骤2、将月桂酸倒入三口烧瓶中,打开加热套加热至温度升高到70℃,月桂酸慢慢完全融化成液体月桂酸;

48.步骤3、向液体月桂酸加入二乙烯三胺,采用搅拌器搅拌并加热至温度130℃,得到混合试剂a,搅拌速度为250r/min;

49.步骤4、当三口烧瓶内壁出现水珠时,采用真空泵抽真空至三口烧瓶内压力为15kpa~20kpa,并升高温度至140℃,使混合试剂a反应4小时;

50.步骤5、反应4小时后的混合试剂a继续升高温度至190℃,反应4小时,生成月桂酸咪唑啉;

51.步骤6、将异丙醇与蒸馏水配制成混合试剂b,将3-氯-2-羟基丙磺酸钠溶于混合试剂b中得到混合试剂c,将混合试剂c滴加到月桂酸咪唑啉中,采用搅拌器搅拌并加热温度至90℃,反应6小时,得到缓蚀型起泡剂,搅拌速度为400r/min。

52.实施例3

53.本实施例提供一种缓蚀型起泡剂,由以下重量分数的组分组成:二乙烯三胺20份,月桂酸50份,3-氯-2-羟基丙磺酸钠15份,异丙醇20和蒸馏水30份。

54.本实施例提供一种缓蚀型起泡剂的制备方法,用于制备本实施例的缓蚀型起泡剂,具体按照以下步骤实施:

55.步骤1、按照以下重量分数选取原料:二乙烯三胺20份,月桂酸50份,3-氯-2-羟基丙磺酸钠15份,异丙醇20和蒸馏水30份;

56.步骤2、将月桂酸倒入三口烧瓶中,打开加热套加热至温度升高到70℃,月桂酸慢慢完全融化成液体月桂酸;

57.步骤3、向液体月桂酸加入二乙烯三胺,采用搅拌器搅拌并加热至温度130℃,得到混合试剂a,搅拌速度为250r/min;

58.步骤4、当三口烧瓶内壁出现水珠时,采用真空泵抽真空至三口烧瓶内压力为15kpa~20kpa,并升高温度至160℃,使混合试剂a反应4小时;

59.步骤5、反应4小时后的混合试剂a继续升高温度至200℃,反应4小时,生成月桂酸咪唑啉;

60.步骤6、将异丙醇与蒸馏水配制成混合试剂b,将3-氯-2-羟基丙磺酸钠溶于混合试剂b中得到混合试剂c,将混合试剂c滴加到月桂酸咪唑啉中,采用搅拌器搅拌并加热温度至90℃,反应6小时,得到缓蚀型起泡剂,搅拌速度为400r/min。

61.实施例4

62.本实施例提供一种缓蚀型起泡剂,由以下重量分数的组分组成:二乙烯三胺25份,月桂酸50份,3-氯-2-羟基丙磺酸钠18份,异丙醇20和蒸馏水30份。

63.本实施例提供一种缓蚀型起泡剂的制备方法,用于制备本实施例的缓蚀型起泡剂,具体按照以下步骤实施:

64.步骤1、按照以下重量分数选取原料:二乙烯三胺25份,月桂酸50份,3-氯-2-羟基丙磺酸钠18份,异丙醇20和蒸馏水30份;

65.步骤2、将月桂酸倒入三口烧瓶中,打开加热套加热至温度升高到70℃,月桂酸慢慢完全融化成液体月桂酸;

66.步骤3、向液体月桂酸加入二乙烯三胺,采用搅拌器搅拌并加热至温度130℃,得到混合试剂a,搅拌速度为250r/min;

67.步骤4、当三口烧瓶内壁出现水珠时,采用真空泵抽真空至三口烧瓶内压力为15kpa~20kpa,并升高温度至160℃,使混合试剂a反应4小时;

68.步骤5、反应4小时后的混合试剂a继续升高温度至195℃,反应4小时,生成月桂酸咪唑啉;

69.步骤6、将异丙醇与蒸馏水配制成混合试剂b,将3-氯-2-羟基丙磺酸钠溶于混合试

剂b中得到混合试剂c,将混合试剂c滴加到月桂酸咪唑啉中,采用搅拌器搅拌并加热温度至90℃,反应6小时,得到缓蚀型起泡剂,搅拌速度为400r/min。

70.实施例5

71.本实施例提供一种缓蚀型起泡剂,由以下重量分数的组分组成:二乙烯三胺30份,月桂酸60份,3-氯-2-羟基丙磺酸钠25份,异丙醇30和蒸馏水30份。

72.本实施例提供一种缓蚀型起泡剂的制备方法,用于制备本实施例的缓蚀型起泡剂,具体按照以下步骤实施:

73.步骤1、按照以下重量分数选取原料:二乙烯三胺30份,月桂酸60份,3-氯-2-羟基丙磺酸钠25份,异丙醇30和蒸馏水30份;

74.步骤2、将月桂酸倒入三口烧瓶中,打开加热套加热至温度升高到70℃,月桂酸慢慢完全融化成液体月桂酸;

75.步骤3、向液体月桂酸加入二乙烯三胺,采用搅拌器搅拌并加热至温度130℃,得到混合试剂a,搅拌速度为250r/min;

76.步骤4、当三口烧瓶内壁出现水珠时,采用真空泵抽真空至三口烧瓶内压力为15kpa~20kpa,并升高温度至155℃,使混合试剂a反应4小时;

77.步骤5、反应4小时后的混合试剂a继续升高温度至192℃,反应4小时,生成月桂酸咪唑啉;

78.步骤6、将异丙醇与蒸馏水配制成混合试剂b,将3-氯-2-羟基丙磺酸钠溶于混合试剂b中得到混合试剂c,将混合试剂c滴加到月桂酸咪唑啉中,采用搅拌器搅拌并加热温度至90℃,反应6小时,得到缓蚀型起泡剂,搅拌速度为400r/min。

79.对比例1

80.对比例1和实施例的区别在于选取目前常用的缓蚀剂和起泡剂进行复配,考察缓蚀剂于起泡剂之间性能的相互影响。具体操作如下

81.s1、选取缓蚀剂为水溶性咪唑啉,起泡剂为lhsb;

82.s2、分别称取20g水溶性咪唑啉和50g lhsb,用玻璃棒慢慢搅拌使两者混合,记混合试剂为对比试剂a

83.对比例2

84.对比例2和实施例的区别在于选取目前常用的缓蚀剂和起泡剂进行复配,考察缓蚀剂于起泡剂之间性能的相互影响。具体操作如下

85.s1、选取缓蚀剂为油溶性性咪唑啉,起泡剂为lhsb;

86.s2、分别称取20g油溶性性咪唑啉和50g lhsb,用玻璃棒慢慢搅拌使两者混合,记混合试剂为对比试剂b。

87.对比例3

88.对比例3和实施例的区别在于选取目前常用的缓蚀剂和起泡剂进行复配,考察缓蚀剂于起泡剂之间性能的相互影响。具体操作如下

89.s1、选取缓蚀剂为喹啉季铵盐,起泡剂为十二烷基硫酸钠;

90.s2、分别称取20g喹啉季铵盐和50g lhsb,用玻璃棒慢慢搅拌使两者混合,记混合试剂为对比试剂c。

91.下面对本发明实施例1-4制备得到的缓蚀起泡剂的泡排性能与缓蚀性能进行评

价:

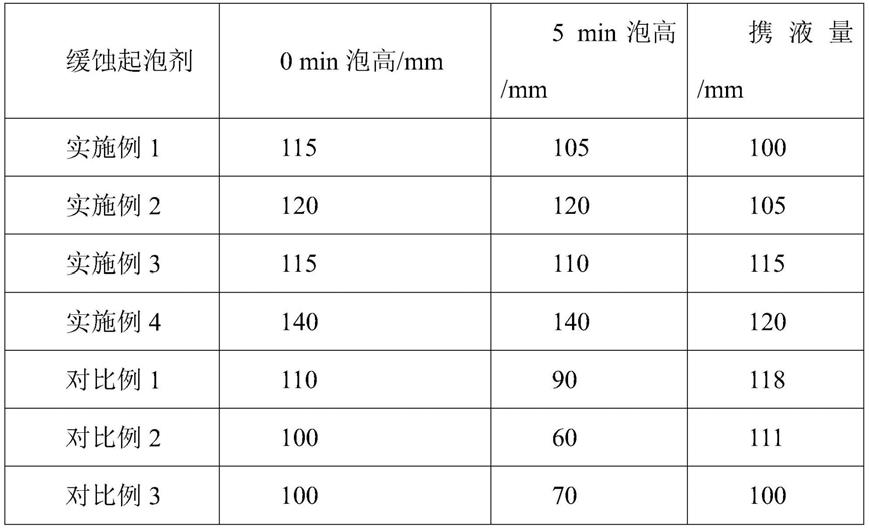

92.1)缓蚀起泡剂的起泡性能评价方法:配制标准的矿化水100g/l,利用罗氏泡沫仪是测试缓蚀起泡剂的起泡性能,评价结果如表1所示;

93.2)缓蚀起泡剂的缓蚀性能评价方法:配制100g/l的nacl溶液,通入饱和的co2做为腐蚀介质,在65℃的环境下做静态挂片72h,通过观察金属铁片质量的变化来评价缓蚀效果,评价结果如表2所示;

94.3)缓蚀起泡剂与矿化水配伍性的评价:用100g/l的矿化水配制质量浓度0.5%的缓蚀起泡剂溶液后放入65℃的烘箱,并观察现象,评价结果如表3所示。

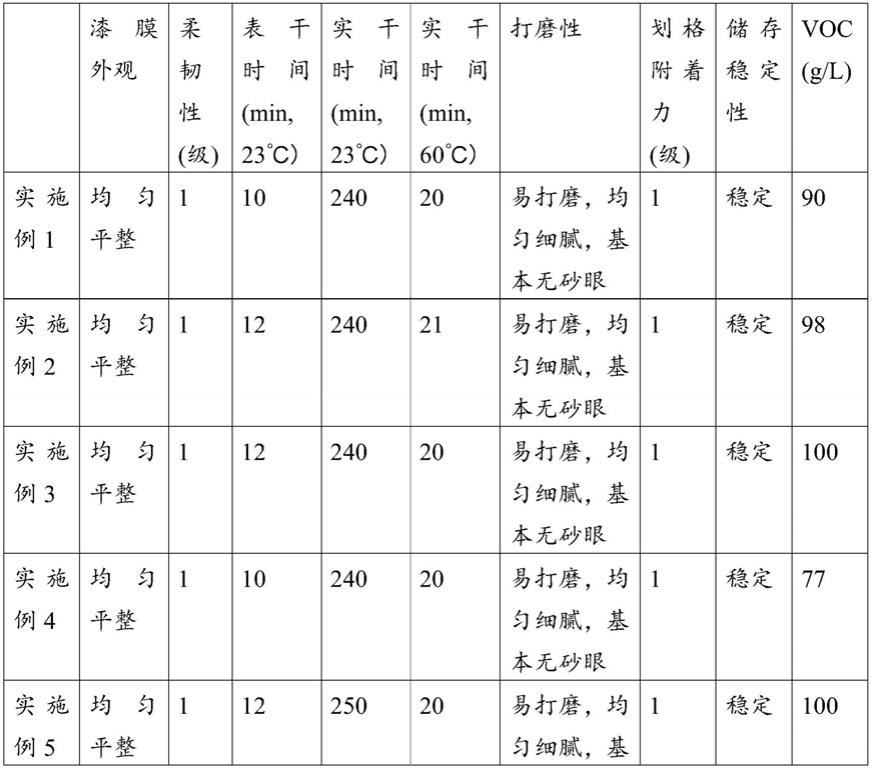

95.表1起泡剂的气泡性能的评价

[0096][0097]

从表1可以看出,本发明的实施例1-4都有着较好的起泡性能,稳泡性能和携液量。其中实施例4的泡排性能最佳,在0min时和5min后的泡高几乎不变,可达到140mm,携液量可以达到120mm。表明实施例4具有良好的很好的泡排性能。从对比例可以看出,当缓蚀剂与起泡剂复配时,起泡剂的泡沫高度和稳泡能力被严重影响了。

[0098]

表2缓蚀效果评价

[0099]

缓蚀起泡剂均匀腐蚀速率/(mm/a)缓蚀效率/%实施例10.13578.5实施例20.10383.5实施例30.18770.2实施例40.06989.0对比例10.26158.08对比例20.29253.89对比例30.18071.39

[0100]

表2表明,本发明的实例4缓蚀效果最佳,腐蚀速率和缓蚀率分别可以达到0.069mm

·

a和89.0%。对比例可以看出,对比例的缓蚀效果较差。

[0101]

表3缓蚀起泡剂的配伍实验

[0102][0103][0104]

表3表明,实施例2和实施例4与矿化水有着良好的配伍性。对比例的配伍性差。

[0105]

从表1,表2和表3可以看出本发明的缓蚀型起泡剂具有良好的起泡性能,缓蚀性能和良好的配伍性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。