1.本发明涉及到无人机制造和复合材料工程技术领域,特别涉及一种旋翼无人机异形碳纤维机臂的整体制造方法。

背景技术:

2.旋翼无人机具有体积小、结构简单、控制灵活,适应性强等特点,近年来在科研生产、新闻媒体、抢险救灾、军事侦察等领域有着越来越重要的应用。伴随着旋翼无人机的需求量日益增加,对无人机机身重量、承载能力和安全可靠性等也提出更高的要求。

3.碳纤维复合材料因其具有轻质高强、耐腐蚀、抗疲劳、可设计性强和易于成型等特点,在旋翼无人机领域得到广泛的应用。碳纤维机臂作为无人机结构中关键承力件和数量最多的结构件,受力情况最为复杂,工作环境最为恶劣,需要足够的强度和刚度才能保证无人机的飞行安全性。

4.异形碳纤维机臂具有多腔体复杂结构,既要考虑模具从产品中顺利脱出,又要考虑电机座板组合的精准定位,单一的成型方法无法实现机臂的顺利制造。目前为了满足成型的要求主要通过将异形机臂拆分为分体组合式结构,即分体式机臂零件单独成型/二次胶粘组合/织物补强的制造方式。分体组合式机臂零部件数量多,工艺流程复杂,生产周期长,制造成本高,胶粘质量不稳定,外观一致性差,重量相对大,强度相对弱,可靠性低,无法满足无人机降低成本,减轻重量、提高载荷,增加可靠性等方面更高的要求。

技术实现要素:

5.有鉴于此,本发明提供了一种旋翼无人机异形碳纤维机臂的整体制造方法。该方法大大缩减生产周期,实现低成本高效率生产。

6.为了实现上述目的,本发明所采取的技术方案为:

7.一种旋翼无人机异形碳纤维机臂的整体制造方法,其特征在于,具体包括以下步骤:

8.步骤1,建立碳纤维机臂的数学模型;所述碳纤维机臂由包括撑支臂、电机保护壳和电机座板组合;

9.步骤2,根据数学模型建立碳纤维机臂的模具;其中,模具包括芯模和外模;

10.步骤3,根据电机座板组合的数学模型采用碳纤维板cnc雕刻加工和胶粘装配成型,并在电机座板的相应位置铺贴碳纤维铺层;

11.步骤4,在模具表面涂覆脱模材料,将步骤3中的电机座板组合3和刚性金属芯模7与柔性硅橡胶芯模6依次进行组装,按照铺层设计在芯模上逐层铺设碳纤维预浸料,待铺贴完成将芯模4和机臂预成型体放置于外模5中,并进行紧固;

12.步骤5,将步骤4的机臂预成型体与模具组合体放在烘箱、热压罐或热压机上进行加热,并固化成型;

13.步骤6,将步骤5固化成型的制件取出脱模,依次脱去外模5,刚性金属芯模7、柔性

硅橡胶芯模6,去除飞边,完成碳纤维机臂的整体制造。

14.进一步的,所述芯模4包括用于铺贴支撑的柔性硅橡胶芯模6和用于电机座板组合的定位的刚性金属芯模7。成型过程中,从内之外依次为刚性金属芯模7、柔性硅橡胶芯模6、电机保护壳和外模。

15.进一步的,所述的柔性硅橡胶芯模6包括支撑支臂成型柔性硅橡胶芯模8和电机保护壳体成型柔性硅橡胶芯模9,其中电机保护壳体成型柔性硅橡胶芯模9为易于脱模的分块式结构。

16.进一步的,所述刚性金属芯模7为刚性金属上、下组合式模具,且上刚性金属芯模和上刚性金属芯模均为具有脱模斜度的圆台结构,且在定位过程中两者均大端朝外。

17.进一步的,所述外模5包括多个用于结构定位和外形约束的刚性金属组合式模具。

18.进一步的,所述步骤3中碳纤维铺层包括电机座板组合上、下表面5~10mm范围搭接的铺层以及电机保护壳体内表面5~10mm范围搭接的铺层。

19.进一步的,所述步骤4中碳纤维预浸料包含碳纤维单向带预浸料和碳纤维编织预浸料。

20.本发明采取上述技术方案所产生的有益效果在于:

21.1.本发明根据异形碳纤维机臂的结构特点,并结合碳纤维复合材料的成型工艺,采用刚性芯模与硅橡胶柔性芯模和刚性外模的分块组合式软硬模具实现了异形碳纤维机臂的整体精确制备。

22.2.本发明的异形碳纤维机臂整体制备过程,减少零部件数量,避免后续二次胶粘装配等工序,大大缩减生产周期,实现低成本高效率生产。

23.3.异形碳纤维机臂整体制备,减少了连接部件和胶粘剂等,避免胶粘不稳定性影响,充分发挥碳纤维复合材料轻质高强和可设计性强的特点,减轻了结构重量,提高可靠性和无人机的负载能力。

附图说明

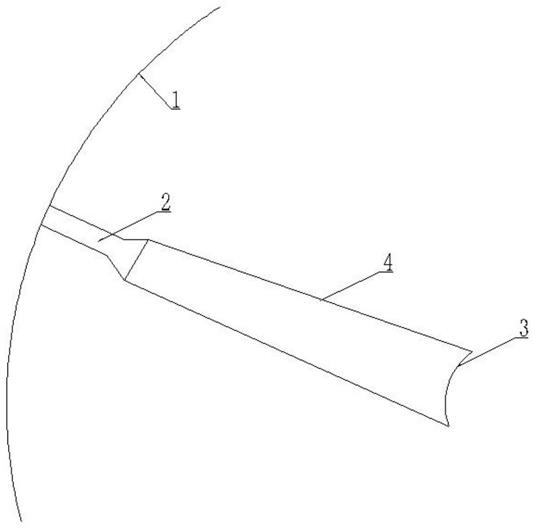

24.图1为异形碳纤维机臂结构示意图

25.图2为异形碳纤维机臂的电机座板组合示意图

26.图3为异形碳纤维机臂成型组合式模具示意图

27.图4为电机座板组合准备过程铺层示意图

28.图中:1、支撑支臂,2、电机保护壳体,3、电机座板组合,4、芯模,5、外模,6、柔性硅橡胶芯模,7、刚性金属芯模,8、支撑支臂成型柔性硅橡胶芯模,9、电机保护壳体成型柔性硅橡胶芯模。

具体实施方式

29.下面,结合附图和具体实施方式对本发明做进一步的说明。

30.为了更清楚地说明本发明实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

31.一种旋翼无人机异形碳纤维机臂的整体制造方法,包括以下步骤:

32.①

建立机臂的数学模型,建立多功能异形多腔体碳纤维机臂的数学模型,所述机臂的数学模型由支撑支臂,电机保护壳体和电机座板组合组成;

33.②

建立机臂成型的模具,根据所述产品的模型建立机臂成型所需的模具,所述模具包括芯模和外模,所述产品为异形碳纤维机臂。

34.③

电机座板组合准备,根据电机座板组合的数学模型采用碳纤维板cnc雕刻加工和胶粘装配成型,并在电机座板相应位置铺贴设计好的碳纤维铺层。

35.④

铺贴,在模具表面涂覆脱模材料,将上步骤

③

中电机座板组合和刚性金属芯模与柔性硅橡胶芯模进行组装,按照铺层设计在芯模上逐层铺设碳纤维预浸料,待铺贴完成将芯模和机臂预成型体放置于外模中,并进行紧固。

36.⑤

固化成型将上步骤

④

的机臂预成型体与模具组合体放在烘箱、热压罐或热压机等可以进行加热设备上,模具加热至130℃保温90min即可固化成型。

37.⑥

脱模将上步骤

⑤

固化成型的制件取出脱模,依次脱去外模,刚性金属芯模、柔性硅橡胶芯模,去除飞边,即完成异形碳纤维机臂的整体精确制备。

38.进一步,步骤

②

所述的芯模为柔性硅橡胶芯模和刚性金属芯模组成,其中柔性硅橡胶芯模主要用于铺贴支撑和成型内压力施加,其中刚性金属芯模主要用于电机座板组合的定位。

39.进一步,所述的柔性硅橡胶芯模由支撑支臂成型柔性硅橡胶芯模和电机保护壳体成型柔性硅橡胶芯模组成,其中电机保护壳体成型柔性硅橡胶芯模为易于脱模的分块式结构。

40.进一步,所述刚性金属芯模为刚性金属上下组合式模具,且单块模具带有较大的脱模斜度。

41.进一步,步骤

②

所述的外模为刚性金属多块组合式模具,主要用于结构的定位和外形的约束。

42.进一步,步骤

③

所述碳纤维铺层指既有与电机座板组合上下表面5~10mm范围搭接的铺层,也有与电机保护壳体内表面5~10mm范围搭接的铺层。

43.进一步,步骤

④

所述碳纤维预浸料包含碳纤维单向带预浸料和碳纤维编织预浸料。

44.下面为一更具体的实施例:

45.参照图1至图4,本实施例成型一种异形复杂结构碳纤维机臂,成型工艺具体包括以下步骤:

46.①

建立机臂的数学模型,建立多功能异形碳纤维机臂的数学模型,所述机臂的数学模型由支撑支臂1,电机保护壳体2和电机座板组合3组成;

47.②

建立机臂成型的模具,根据异形碳纤维机臂的数学模型建立机臂成型所需的模具,所述模具包括芯模4和外模5,根据机臂数学模型的外表面建立刚性金属外模5,所述外模5为刚性金属多块组合式模具,根据机臂数学模型的内表面和工艺设计建立芯模,所述的芯模4为柔性硅橡胶芯模6和刚性金属芯模7组成,所述的柔性硅橡胶芯模6由支撑支臂1成型柔性硅橡胶芯模8和电机保护壳体2成型柔性硅橡胶芯模9组成,其中电机保护壳体2成型柔性硅橡胶芯模9为易于脱模的分块式结构,所述刚性金属芯模7为刚性金属上下组合式模具,且单块模具带有较大的脱模斜度外模。刚性金属外模5主要用于结构的定位和外形的约

束,柔性硅橡胶芯模6主要用于铺贴支撑和成型内压力施加,刚性金属芯模7主要用于电机板组合的定位。

48.③

电机座板组合准备,根据电机座板组合3的数学模型,采用碳纤维板cnc雕刻加工零件,使用环氧胶粘剂胶粘装配并固化成型,并在电机座板相应位置铺贴设计好的碳纤维铺层,所述碳纤维铺层指既有与电机座板组合3上下表面5~10mm范围搭接的连续部分铺层,也有与电机保护壳体2内表面5~10mm范围搭接的非连续部分铺层。

49.④

铺贴,在模具表面涂覆脱模剂,将上步骤

③

中电机座板组合3和刚性金属芯模7与柔性硅橡胶芯模6依次进行组装,按照[0/90]/0/[0/90]在芯模上逐层铺设碳纤维预浸料,铺贴完成将芯模4和机臂预成型体放置于外模5中,并用螺钉进行紧固封闭。

[0050]

⑤

固化成型将上步骤

④

的机臂预成型体与模具组合体放在烘箱进行加热,模具加热至130℃保温90min即固化完成。

[0051]

⑥

脱模待模具整体将至60℃以后,依次脱去外模5,刚性金属芯模7、柔性硅橡胶芯模6,去除飞边等,即完成异形碳纤维机臂的整体精确制备。

[0052]

本发明实施例中异形碳纤维机臂为4旋翼无人机机臂,该机臂生产周期短,成本低,质量轻、性能优异,在无人机系统测试中高原复杂环境及客户使用过程中,均未出现异常事件,满足客户的使用要求。

[0053]

以上所述,仅是本发明的较佳实例,并非对本发明进行任何限制,凡是对本发明技术实质对以上实施例所作的任何修改、变更及等效结构变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。