1.本发明涉及一种仿生双层结构陶瓷刹车片及其制备方法,属于汽车零部件领域。

背景技术:

2.随着新能源汽车的快速发展,汽车朝着绿色制造、减能降排的方向发展,在对汽车制动系统提出越来越严苛的需求。刹车片作为制动系统最关键的零部件之一,主要是通过摩擦基材通过承受制动力产生摩擦效果实现车辆降速的目的。长期以来,汽车刹车片多使用半金属刹车片,半金属中含有大量的重金属物质,在制动过程中会释放出危害环境物质,这与我国朝着绿色环保理想相违背;而且,半金属刹车片在制动性能不稳定,材料硬度高、导热能力低、摩擦系数不稳定,制动过程中产生的制动噪声过大使舒适性大幅度降低。新能源汽车刹车片需要具有较好的稳定性,尽可能的提高刹车片的耐磨性。

技术实现要素:

3.本发明所要解决的技术问题是针对上述现有技术存在的不足而提供一种耐磨降噪的仿生双层陶瓷刹车片,主要是通过在陶瓷刹车片两层添加不同含量的增强相石墨烯和润滑相多向复合晶体颗粒,同时,采用表面三角形沟槽填充耐磨调节材料,采用预成型-热压成型-三角沟槽成形-刹车片热处理等流程而成。本发明所制备的仿生双层陶瓷刹车片具有优异的耐磨降噪性能,且制备工艺简单易操作,能够满足节能减排、绿色环保的设计与制备原则。

4.本发明为解决上述提出的问题所采用的技术方案为:

5.一种耐磨降噪的仿生双层耐磨陶瓷刹车片,包括基体层和位于基体层上方的接触层,其特征在于接触层开设有间接排列的三角沟槽,三角沟槽中填充耐磨调节材料;所述耐磨条件材料按质量百分比计包括如下原料混合而成:锆英粉8-15%、氧化石墨烯2-3%、铝粉0.5-5%、锡粉12-20%、银粉2-9%、二硫化钼5-8%、硫化锑8-13%、亚麻油改性酚醛树脂10-19%、碳酸钙25-39%。

6.按上述方案,所述三角形沟槽的延伸方向为径向方向,所述三角沟槽的的槽深度h为3.75-5.25mm,槽宽度w为1.25-2.15mm,相邻两个沟槽之间的间距弧度γ为π/60~π/30;耐磨调节材料体积占接触层总体积的比值为ρ为25-36%。

7.按上述方案,所述基体层和接触层的总厚度为100%计,接触层的厚度为25-35%,基体层的厚度为65-75%。

8.按上述方案,所述基体层和接触层的基础成分均按质量百分比计包括:陶瓷纤维20-30%,亚麻油改性酚醛树脂12-15%,芳纶纤维5-8%,矿物纤维8-13%,铜纤维1-2%,无机黏合剂16-22%,丁腈橡胶胶粉末7-10%,硫化锌1-3%,钛酸钾晶须20-25%;所述基体层和接触层除了基础成分外均还包括石墨烯和多向组合晶体颗粒,接触层中石墨烯和多向组合晶体颗粒的含量分别为基础成分总质量的2-3%和8-11%,基体层中石墨烯和多向组合晶体颗粒的含量分别为基础成分总质量的1-2%和4-6%。

9.进一步地,所述多向组合晶体颗粒的制备工艺如下:按质量百分比计,将原料硅酸铝空心球10-13%、碳酸钙晶须7-15%、钛酸钾晶须15-25%、硫化锑10-20%、硼粉16-25%、钼粉15-25%均匀混合,原料粉末粒径为65-75μm,然后利用熔炼炉使原料熔融,熔融温度为500-600℃,保温2-3小时,保护气为氩气;然后通过对辊挤压机进行颗粒分散,其辊筒表面温度为70-80℃,时间为15-25分钟,得到多向组合晶体颗粒,粒径范围为35-45μm。

10.本发明所述的耐磨降噪的仿生双层陶瓷刹车片的制备方法,包括以下工艺步骤:

11.s1)预成型:将基体层和接触层的原料以及耐磨调节材料的原料分别混合均匀,得到基体层的原料混合物、接触层的原料混合物以及耐磨调节材料的原料混合物;

12.s2)热压成型:将基体层的原料混合物、接触层的原料混合物依次填充到模具中,并分别施加5-10mpa进行预成型;将所得预成型的料坯置于热处理炉中,氮气保护环境下,以10-15℃/min温度上升至550-650℃,热压压力设置为120mpa-180 mpa,冷却至室温脱模,得到双层陶瓷刹车片坯料;

13.s3)三角沟槽成形与填充:对陶瓷刹车坯料通过精密刀具切割,在接触层形成三角形沟槽,然后在三角形沟槽填充耐磨调节材料,填充好后置于8-12mpa压力下的热压模具中,在高温真空炉中熔化,温度为250-300℃,保温时间为15-20分钟,真空度为0.8-1.2

×

10-3

pa,随炉冷却,得到填充耐磨调节材料的仿生双层陶瓷刹车片坯料;

14.s4)刹车片热处理,将s3)所得仿生双层陶瓷刹车片坯料按照如下过程进行热处理:首先升温至137-150℃保温2.5-4小时,然后升温到165-180℃保温6-7.5小时,再升温到195-205℃保温1.5-1.8小时,最后冷却至室温,再进行后处理,得到耐磨降噪的仿生双层陶瓷刹车片。

15.按上述方案,s2)热压成型分段进行,加热温度从室温25-30℃到250-300℃,保温5-10分钟,再加热到550-650℃,保温5-10分钟,加热保压为80-120mpa。

16.按上述方案,s3)步骤中的后处理过程为:使用自动磨床对刹车片进行磨削、开槽、倒角处理,通过磨床后段时,并采用相应的设备进行消磁、清表面理处理,并采用静电喷涂工艺对刹车片进行喷涂。

17.与现有技术相比,本发明的有益效果是:

18.1.本发明所述仿生双层复合结构陶瓷刹车片,摩擦系数在高温下波动范围小,摩擦性能稳定,制动稳定并且具有较高的舒适性,材料磨损率低极大程度提高刹车片的使用寿命;仿生双层复合结构的摩擦界面层能够实现可控制备,具备优良的润滑性能与耐磨性能,能源消耗低,适用于规模批量化生产。

19.2.本发明所述的一种仿生双层陶瓷刹车片将陶瓷刹车片材料粉末、摩擦调节材料多向组合晶体颗粒和耐磨调节材料为原料,通过多材料-多结构协同作用改善刹车片制动过程的接触特性,极大程度的改善摩擦学性能和降噪减振性能,提高制动过程的舒适性。

20.3.在关于陶瓷刹车片制备的研究中,采用的主要是混合均匀原料粉末是刹车片性能均匀分布,但是刹车片使用的厚度仅仅为1/3,所以均匀分布的刹车片材料会导致原料的浪费。本发明所述仿生双层陶瓷刹车片具有高利用率,相比于均匀分布的刹车片材料能够满足材料利用率和摩擦性能。接触层和基体层含有不同含量的增强相和润滑相凸显不同的作用,接触层能够实现良好的耐磨性能和摩擦调节作用,基体层成分稳定保证基体的强韧性。同时仿生三角形沟槽填充耐磨调节材料能够进一步实现摩擦层的形成,摩擦副时变接

触特性和摩擦层形成能够压制摩擦噪声的产生。

21.4.本发明仿生双层陶瓷刹车片在有效寿命中实现制动性能的高利用率和稳定性,并降低磨损量,提高驾驶舒适性;本发明使用的陶瓷纤维,芳纶纤维,矿物纤维具有高度的生物降解性,被人体吸收不会产生健康问题,铜纤维只占1-2%,不会对环境产生过多污染,属于环境友好型陶瓷刹车片,具有绿色环保,高性能等特点。

22.综上所述,本发明利用陶瓷刹车片的仿生双层结构和耐磨调节作用的协同作用,对刹车片摩擦性能的调节作用,满足摩擦能力的反射作用和摩擦层的产生,从而保证刹车片材料摩擦系数的稳定性;同时,摩擦噪声也是制动过程中难以消除的问题,仿生双层结构由于其独特的结构在制动过程中改变摩擦副接触特性,不会产生高频噪声,耐磨调节作用产生的摩擦层能够进一步压制噪声的产生,从而实现制动的稳定性与平顺性。

附图说明

23.图1是本发明的制备方法流程图。

24.图2是本发明所述仿生双层陶瓷刹车片的仿生表面扫描电镜显微照片。

25.图3是本发明实施例1陶瓷刹车片磨损测试后磨痕的扫描电镜照片。

26.图4是本发明实施例1、2、3、4制备的仿生双层陶瓷刹车片材料的等效声压级(espl)柱状图。

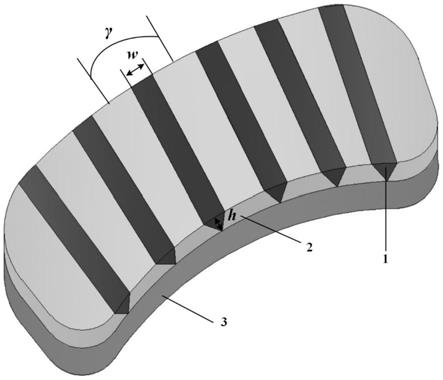

27.图5是本发明的仿生双层耐磨陶瓷刹车片的结构示意图,1-基体层,2-接触层,3-三角沟槽(填充耐磨调节材料)。

具体实施方式

28.下面结合附图及实施例进一步对本发明进行说明,但本发明的内容不仅仅局限于下面的实施例。

29.下述实施例中,亚麻油改性酚醛树脂可参考文献[杨景.硼,亚麻油改性酚醛树脂的合成及其在摩阻材料中的应用[d].江苏大学.2016]制备。

[0030]

下述实施例中,无机粘合剂是耐高温粘合剂(宜兴明昊特瓷科技有限公司),主要由富铝红柱石35-40wt%、氧化铝30-35wt%、二氧化硅5-10wt%、碱金属硅酸盐5-10wt%组成。陶瓷纤维(即硅酸铝陶瓷纤维,长度1-3mm,江西硕邦新材料科技有限公司)、芳纶纤维(长度1-3mm,江西硕邦新材料科技有限公司)、矿物纤维(主要成分sio

2 40-60wt%、al2o

3 15-25wt%、fe2o

3 3-7wt%、mgo和cao 25-30wt%,长度1-3.5mm,江西硕邦新材料科技有限公司)、铜纤维(长度1-3mm,江西硕邦新材料科技有限公司),硅酸铝空心球(粒径40-80目,江西硕邦新材料科技有限公司)。

[0031]

下述实施例中,钛酸钾晶须直径0.2-0.5μm,长度1-50μm;碳酸钙晶须直经1-4μm,长度10-200μm。

[0032]

实施例1

[0033]

一种耐磨降噪的仿生双层耐磨陶瓷刹车片,包括基体层和位于基体层上方的接触层,接触层开设有间接排列的三角沟槽,三角沟槽中填充满耐磨调节材料使接触层表面平整(如图5所示);所述基体层和接触层的总厚度为100%计,接触层的厚度为30%,基体层的厚度为70%;所述三角形沟槽的延伸方向为径向方向,所述三角沟槽的槽深度h为5mm,槽宽

度w为2mm,相邻两个沟槽之间的间距弧度γ为π/45;耐磨调节材料体积占接触层总体积的比值ρ为30%;上述耐磨条件材料按质量百分比计包括如下原料混合而成:填充三角形沟槽的耐磨调节材料原料混合而成:锆英粉10%、氧化石墨烯2%、铝粉3%、锡粉17%、银粉7%、二硫化钼6%、硫化锑9%、亚麻油改性酚醛树脂19%、碳酸钙27%。

[0034]

所述基体层和接触层的基础成分按质量百分比计均为:陶瓷纤维25%,亚麻油改性酚醛树脂13%,芳纶纤维7%,矿物纤维8%,铜纤维1%,无机黏合剂16%,丁腈橡胶胶粉末8%,硫化锌2%,钛酸钾晶须20%;所述基体层和接触层除了基础成分外均还包括石墨烯和多向组合晶体颗粒,接触层中石墨烯和多向组合晶体颗粒的含量分别为基础成分总质量的2%和9%,基体层中石墨烯和多向组合晶体颗粒的含量分别为基础成分总质量的1%和4%。

[0035]

上述多向组合晶体颗粒的制备工艺如下:按质量百分比计,将原料硅酸铝空心球10%、碳酸钙晶须15%、钛酸钾晶须15%、硫化锑10%、硼粉25%、钼粉25%均匀混合,原料粉末粒径为70μm,然后利用熔炼炉使原料熔融,熔融温度为500℃,保温3小时,保护气为氩气;通过对辊挤压机进行颗粒分散,其辊筒表面温度为75℃,时间为15分钟,得到多向组合晶体颗粒,颗粒粒径为40μm。

[0036]

上述的耐磨降噪的仿生双层陶瓷刹车片的制备方法,包括以下工艺步骤:

[0037]

s1)预成型:将基体层和接触层的原料以及耐磨调节材料的原料分别混合均匀,得到基体层的原料混合物、接触层的原料混合物以及耐磨调节材料的原料混合物;

[0038]

s2)热压成型:将基体层的原料混合物、接触层的原料混合物依次填充到模具中,并分别施加5mpa进行预成型;将所得预成型的料坯置于热处理炉中,氮气保护环境下,热压成型分段进行,加热温度从室温25℃到250℃,保温5分钟,再加热到550℃,保温5分钟,加热过程中压力始终保持80mpa,冷却至室温脱模,得到仿生双层陶瓷刹车片坯料;

[0039]

s3)三角沟槽成形与填充:对s2)所得仿生双层陶瓷刹车片坯料通过精密刀具切割,在接触层获得三角形沟槽,并填充耐磨调节材料,将填充好的样品置于10mpa压力下的热压模具中,在高温真空炉中熔化,温度为250℃,保温时间为20分钟,真空度为1.0

×

10-3

pa,随炉冷却,得到填充耐磨调节材料的仿生双层陶瓷刹车片坯料;

[0040]

s4)刹车片热处理:将s3)所得得到仿生双层陶瓷刹车片坯料首先升温至150℃保温4小时,然后升温到180℃保温7.5小时,再升温到205℃保温1.8小时,最后冷却至室温,再进行后处理,得到耐磨降噪的仿生双层陶瓷刹车片;使用自动磨床对刹车片进行磨削、开槽、倒角处理,通过磨床后段时,并采用相应的设备进行消磁、清表面理处理,并采用静电喷涂工艺对刹车片进行喷涂。

[0041]

实施例2

[0042]

一种耐磨降噪的仿生双层耐磨陶瓷刹车片,包括基体层和位于基体层上方的接触层,接触层开设有间接排列的三角沟槽,三角沟槽中填充满耐磨调节材料使接触层表面平整;所述基体层和接触层的总厚度为100%计,接触层的厚度为35%,基体层的厚度为65%;所述三角形沟槽的延伸方向为径向方向,所述三角沟槽的槽深度h为4mm,槽宽度w为2mm,相邻两个沟槽之间的间距弧度γ为π/60;耐磨调节材料体积占接触层总体积的比值ρ为35%。

[0043]

上述耐磨条件材料按质量百分比计包括如下原料混合而成:填充三角形沟槽的耐磨调节材料原料混合而成:锆英粉8%、氧化石墨烯3%、铝粉5%、锡粉20%、银粉8%、二硫

化钼6%、硫化锑10%、亚麻油改性酚醛树脂15%、碳酸钙25%。

[0044]

所述基体层和接触层的基础成分按质量百分比计均为:陶瓷纤维26%,亚麻油改性酚醛树脂12%,芳纶纤维5%,矿物纤维10%,铜纤维1%,无机黏合剂16%,丁腈橡胶胶粉末8%,硫化锌2%,钛酸钾晶须20%;所述基体层和接触层除了基础成分外均还包括石墨烯和多向组合晶体颗粒,接触层中石墨烯和多向组合晶体颗粒的含量分别为基础成分总质量的3%和8%,基体层中石墨烯和多向组合晶体颗粒的含量分别为基础成分总质量的1%和6%。

[0045]

上述多向组合晶体颗粒的制备工艺如下:按质量百分比计,将原料硅酸铝空心球12%、碳酸钙晶须15%、钛酸钾晶须20%、硫化锑10%、硼粉18%、钼粉25%均匀混合,原料粉末粒径为70μm,然后利用熔炼炉使原料熔融,熔融温度为550℃,保温2小时,保护气为氩气;通过对辊挤压机进行颗粒分散,其辊筒表面温度为80℃,时间为20分钟,得到多向组合晶体颗粒,颗粒粒径为45μm。

[0046]

上述的耐磨降噪的仿生双层陶瓷刹车片的制备方法,包括以下工艺步骤:

[0047]

s1)预成型:将基体层和接触层的原料以及耐磨调节材料的原料分别混合均匀,得到基体层的原料混合物、接触层的原料混合物以及耐磨调节材料的原料混合物;

[0048]

s2)热压成型:将基体层的原料混合物、接触层的原料混合物依次填充到模具中,并分别施加5mpa进行预成型;将所得预成型的料坯置于热处理炉中,氮气保护环境下,热压成型分段进行,加热温度从28℃到300℃,保温10分钟,再加热到600℃,保温5分钟,加热过程中压力始终保持100mpa,冷却至室温脱模,得到仿生双层陶瓷刹车片坯料;;

[0049]

s3)三角沟槽成形与填充:对s2)所得仿生双层陶瓷刹车片坯料通过精密刀具切割,在接触层获得三角形沟槽,并填充耐磨调节材料,将填充好的样品置于12mpa压力下的热压模具中,在高温真空炉中熔化,温度为280℃,保温时间为30分钟,真空度为1.0

×

10-3

pa,随炉冷却,得到填充耐磨调节材料的仿生双层陶瓷刹车片坯料;

[0050]

s4)刹车片热处理:将s3)所得得到仿生双层陶瓷刹车片坯料首先升温至150℃保温4小时,然后升温到180℃保温7.5小时,再升温到205℃保温1.8小时,最后冷却至室温,再进行后处理,得到耐磨降噪的仿生双层陶瓷刹车片;使用自动磨床对刹车片进行磨削、开槽、倒角处理,通过磨床后段时,并采用相应的设备进行消磁、清表面理处理,并采用静电喷涂工艺对刹车片进行喷涂。

[0051]

实施例3

[0052]

一种耐磨降噪的仿生双层耐磨陶瓷刹车片,包括基体层和位于基体层上方的接触层,接触层开设有间接排列的三角沟槽,三角沟槽中填充满耐磨调节材料使接触层表面平整;所述基体层和接触层的总厚度为100%计,接触层的厚度为25%,基体层的厚度为75%;所述三角形沟槽的延伸方向为径向方向,所述三角沟槽的槽深度h为4mm,槽宽度w为1.5mm,相邻两个沟槽之间的间距弧度γ为π/30;耐磨调节材料体积占接触层总体积的比值ρ为35%。

[0053]

上述耐磨条件材料按质量百分比计包括如下原料混合而成:填充三角形沟槽的耐磨调节材料原料混合而成:锆英粉13%、氧化石墨烯2%、铝粉1%、锡粉12%、银粉5%、二硫化钼8%、硫化锑13%、亚麻油改性酚醛树脂15%、碳酸钙31%。

[0054]

所述基体层和接触层的基础成分按质量百分比计均为:陶瓷纤维20%,亚麻油改

性酚醛树脂12%,芳纶纤维8%,矿物纤维9%,铜纤维2%,无机黏合剂16%,丁腈橡胶胶粉末10%,硫化锌3%,钛酸钾晶须20%;所述基体层和接触层除了基础成分外均还包括石墨烯和多向组合晶体颗粒,接触层中石墨烯和多向组合晶体颗粒的含量分别为基础成分总质量的3%和9%,基体层中石墨烯和多向组合晶体颗粒的含量分别为基础成分总质量的2%和4%。

[0055]

上述多向组合晶体颗粒的制备工艺如下:按质量百分比计,将原料硅酸铝空心球13%、碳酸钙晶须12%、钛酸钾晶须24%、硫化锑10%、硼粉16%、钼粉25%均匀混合,原料粉末粒径为70μm,然后利用熔炼炉使原料熔融,熔融温度为600℃,保温2.5小时,保护气为氩气;通过对辊挤压机进行颗粒分散,其辊筒表面温度为70℃,时间为20分钟,得到多向组合晶体颗粒,颗粒粒径为35μm。

[0056]

上述的耐磨降噪的仿生双层陶瓷刹车片的制备方法,包括以下工艺步骤:

[0057]

s1)预成型:将基体层和接触层的原料以及耐磨调节材料的原料分别混合均匀,得到基体层的原料混合物、接触层的原料混合物以及耐磨调节材料的原料混合物;

[0058]

s2)热压成型:将基体层的原料混合物、接触层的原料混合物依次填充到模具中,并分别施加5mpa进行预成型;将所得预成型的料坯置于热处理炉中,氮气保护环境下,热压成型分段进行,加热温度从26℃到300℃,保温8分钟,再加热到600℃,保温10分钟,加热过程中压力始终保持120mpa,冷却至室温脱模,得到仿生双层陶瓷刹车片坯料;

[0059]

s3)三角沟槽成形与填充:对s2)所得仿生双层陶瓷刹车片坯料通过精密刀具切割,在接触层获得三角形沟槽,并填充耐磨调节材料,将填充好的样品置于10mpa压力下的热压模具中,在高温真空炉中熔化,温度为300℃,保温时间为15分钟,真空度为1.0

×

10-3

pa,随炉冷却,得到填充耐磨调节材料的仿生双层陶瓷刹车片坯料;

[0060]

s4)刹车片热处理:将s3)所得得到仿生双层陶瓷刹车片坯料首先升温至140℃保温3.5小时,然后升温到170℃保温7小时,再升温到200℃保温1.6小时,最后冷却至室温,再进行后处理,得到耐磨降噪的仿生双层陶瓷刹车片;使用自动磨床对刹车片进行磨削、开槽、倒角处理,通过磨床后段时,并采用相应的设备进行消磁、清表面理处理,并采用静电喷涂工艺对刹车片进行喷涂。

[0061]

实施例4

[0062]

一种耐磨降噪的仿生双层耐磨陶瓷刹车片,包括基体层和位于基体层上方的接触层,接触层开设有间接排列的三角沟槽,三角沟槽中填充满耐磨调节材料使接触层表面平整;所述基体层和接触层的总厚度为100%计,接触层的厚度为28%,基体层的厚度为72%;所述三角形沟槽的延伸方向为径向方向,所述三角沟槽的槽深度h为5mm,槽宽度w为1.2mm,相邻两个沟槽之间的间距弧度γ为π/30;耐磨调节材料体积占接触层总体积的比值ρ为28%。

[0063]

上述耐磨条件材料按质量百分比计包括如下原料混合而成:填充三角形沟槽的耐磨调节材料原料混合而成:锆英粉8%、氧化石墨烯2%、铝粉4%、锡粉16%、银粉5%、二硫化钼8%、硫化锑10%、亚麻油改性酚醛树脂10%、碳酸钙37%。

[0064]

所述基体层和接触层的基础成分按质量百分比计均为:陶瓷纤维30%,亚麻油改性酚醛树脂12%,芳纶纤维5%,矿物纤维8%,铜纤维1%,无机黏合剂16%,丁腈橡胶胶粉末7%,硫化锌1%,钛酸钾晶须20%;所述基体层和接触层除了基础成分外均还包括石墨烯

和多向组合晶体颗粒,接触层中石墨烯和多向组合晶体颗粒的含量分别为基础成分总质量的1%和11%,基体层中石墨烯和多向组合晶体颗粒的含量分别为基础成分总质量的1%和6%。

[0065]

上述多向组合晶体颗粒的制备工艺如下:按质量百分比计,将原料硅酸铝空心球10%、碳酸钙晶须15%、钛酸钾晶须20%、硫化锑10%、硼粉20%、钼粉25%均匀混合,原料粉末粒径为70μm,然后利用熔炼炉使原料熔融,熔融温度为500℃,保温3小时,保护气为氩气;通过对辊挤压机进行颗粒分散,其辊筒表面温度为75℃,时间为15分钟,得到多向组合晶体颗粒,颗粒粒径为40μm。

[0066]

上述的耐磨降噪的仿生双层陶瓷刹车片的制备方法,包括以下工艺步骤:

[0067]

s1)预成型:将基体层和接触层的原料以及耐磨调节材料的原料分别混合均匀,得到基体层的原料混合物、接触层的原料混合物以及耐磨调节材料的原料混合物;

[0068]

s2)热压成型:将基体层的原料混合物、接触层的原料混合物依次填充到模具中,并分别施加5mpa进行预成型;将所得预成型的料坯置于热处理炉中,氮气保护环境下,热压成型分段进行,加热温度从25℃到300℃,保温10分钟,再加热到650℃,保温10分钟,加热过程中压力始终保持80mpa,冷却至室温脱模,得到仿生双层陶瓷刹车片坯料;

[0069]

s3)三角沟槽成形与填充:对s2)所得仿生双层陶瓷刹车片坯料通过精密刀具切割,在接触层获得三角形沟槽,并填充耐磨调节材料,将填充好的样品置于10mpa压力下的热压模具中,在高温真空炉中熔化,温度为300℃,保温时间为20分钟,真空度为1.0

×

10-3

pa,随炉冷却,得到填充耐磨调节材料的仿生双层陶瓷刹车片坯料;

[0070]

s4)刹车片热处理:将s3)所得得到仿生双层陶瓷刹车片坯料首先升温至150℃保温4小时,然后升温到180℃保温7.5小时,再升温到205℃保温1.8小时,最后冷却至室温,再进行后处理,得到耐磨降噪的仿生双层陶瓷刹车片;使用自动磨床对刹车片进行磨削、开槽、倒角处理,通过磨床后段时,并采用相应的设备进行消磁、清表面理处理,并采用静电喷涂工艺对刹车片进行喷涂。

[0071]

性能测试

[0072]

采用hvs-1000型数显维氏硬度计按照gb/t4340.1-2009测定材料的硬度,以上实施例所制备的双层复合结构陶瓷刹车片材料的平均硬度为7.12gpa,相对密度均为99.4%。

[0073]

针对以上实施例进行摩擦磨损测试,在高温摩擦实验机采用盘-块接触形式,对偶件材质为灰铸铁,试样尺寸30mm

×

30mm

×

8mm,试验条件选取1mpa为测试载荷点,测试温度:100摄氏度,150摄氏度,200摄氏度,250摄氏度,300摄氏度,350摄氏度,圆盘转速选取500r/min,共5组实验,每组实验重复测试3次,求平均摩擦系数及磨损率。

[0074]

在噪声标准采用gb 3096-2008和gb 22337-2008两大标准;环境噪声检测测量距离3.5m,距离地面高1.2m,每个样品测试5次,取其平均值。

[0075]

表1是本发明实施例1、2、3、4制备的仿生双层陶瓷刹车片材料的摩擦系数与磨损率。

[0076]

表1

[0077][0078]

根据上述性能测试,本发明所述陶瓷刹车片在高温下具有稳定的摩擦系数(平均值为0.396-0.406,波动幅度较小,热稳定性)与低磨损率(平均值为0.147-0.208

×

10-7

cm3·

n-1

·

m-1

),根据汽车用制动器衬片gb5763-2008,其刹车片摩擦性能完全符合国家标准。

[0079]

根据噪声测试结果,以上所有实施例制动过程中的平均等效声压级为50

±

4db,低于标准中1类环境噪声极限值(55db),远低于第4类环境噪声极限值(70db),说明降噪性能明显。

[0080]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干改进和变换,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。