1.本发明属于光纤通信领域,更具体地,涉及一种大模场直径单模光纤及其应用。

背景技术:

2.光纤传输网络的不断演进,4g、5g通信网络快速成长,光通信系统逐步向更高业务要求发展,其通信容量需求的增加,对光纤线路敷设质量提出了更高的要求。单模光纤在通讯线路中的广泛应用需要单模光纤的质量和性能都有很高的要求。

3.模场直径代表在单模光纤的纤芯区域基模光的分布状态。在光纤中,光能不完全集中在纤芯中,部分能量在包层中传输。如果有效面积小,光纤截面的密度就大,过密会产生非线性效应。因此,对于传输光纤来说,模场直径越大越好。并且在光纤光缆线路敷设中,光纤熔接质量将影响整个光纤传输网络的传输质量,g.652光纤的典型模场直径与g.657光纤的典型模场直径之间的差异带来的熔接损耗等问题会一定程度上限制了实际工程中的应用。

4.然而较大的模场直径会导致光纤的弯曲性能下降,宏弯损耗上升。例如中国专利文献cn105334570描述了一种采用芯层折射率按分布指数α在1.5~9.0抛物线形分布和下陷包层的弯曲不敏感单模光纤,虽然其光纤模场直径较大,但其直接下陷包层深度较浅、较窄,提及的光纤在1550nm波长处,对于围绕15毫米弯曲半径绕10圈的弯曲附加损耗小于或等于0.25db,对于围绕10毫米弯曲半径绕1圈的弯曲附加损耗小于或等于0.75db。其宏弯损耗只能满足g.657.a1标准。

5.为更好的满足网络敷设和器件小型化的要求,优化熔接损耗,尤其是g.652光纤与g.657光纤因为模场直径差异带来的熔接损耗偏大的问题,因此需要开发具有大模场直径单模光纤以保证在小空间中较小弯曲半径光纤网络畅通。

技术实现要素:

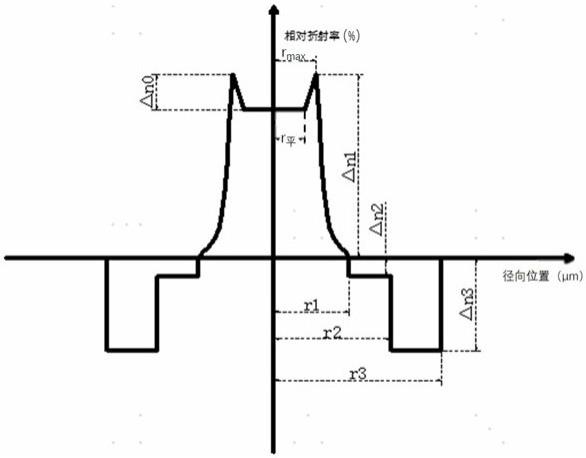

6.针对现有技术的以上缺陷或改进需求,本发明提供了一种大模场直径单模光纤及其应用,其目的在于通过光纤芯层折射率剖面设计,使得折射率分布能有效实现光纤的模场直径增大,配合内包层和深下陷包层的优化配比同时保证了光纤的弯曲性能,完全满足g.657.a2弯曲不敏感单模光纤性能标准的情况下,该光纤能既能保持优异的弯曲性能,还能实现大的模场直径、将第熔接损耗,更好的满足网络敷设和器件小型化的要求。

7.为实现上述目的,按照本发明的一个方面,提供了一种大模场直径单模光纤,其所述光纤的芯层折射率剖面沿光纤中轴分为对称两侧,其中轴处为芯层折射率剖面的中心点,两侧具有折射率剖面最高的顶点,芯层折射率剖面在中心点处的切向方向与中轴的夹角α大于顶点和中心点连线与中轴的夹角β,光纤芯层之外具有包层。

8.优选地,所述大模场直径单模光纤,其顶点相对折射率差δn1max在0.30%~0.40%,顶点离芯层中心点距离r

max

与芯层半径r1的比值r

max

/r1在0.6~0.9之间。

9.优选地,所述大模场直径单模光纤,其芯层中心点相对折射率差δn0与顶点相对

折射率差δn1max的比值δn0/δn1max在0.4~0.8之间。

10.优选地,所述大模场直径单模光纤,其夹角α与夹角β的差值α-β在20

°

~90

°

之间。

11.优选地,所述大模场直径单模光纤,其芯层折射率在所述中心点和顶点之间的折射率分布呈连续变化的曲线。

12.优选地,所述大模场直径单模光纤,其所述连续变化的曲线为圆弧形、椭圆弧型、抛物线形、或双曲线形。

13.优选地,所述大模场直径单模光纤,其芯层折射率在所述中心点和顶点之间的折射率分布呈分段变化的曲线,所述中心点和顶点之间近中心点侧具有平缓段,所述中心点和顶点之间近顶点侧具有上升段;平缓段宽度r

平

与芯层顶点到对称轴的相应点距离r

max

的比值r

平

/ r

max

≥0.5;上升段离到对称轴的相应点的距离r

升

与芯层顶点到对称轴的相应点的距离r

max

的比值r

升

/ r

max

≥0.7。

14.优选地,所述大模场直径单模光纤,其所述上升段为线性上升、抛物线上升、或双曲线上升。

15.优选地,所述大模场直径单模光纤,其所述线性上升段与中轴的夹角γ30

°

~80

°

。

16.优选地,所述大模场直径单模光纤,其所述平缓段为相对折射率差保持不变的水平线段、缓慢上升的直线、缓慢上升的抛物线底部,并所述平缓段内折射率波动不超过0.02%。

17.优选地,所述大模场直径单模光纤,其芯层中顶点到与包层交界点的相对折射率差按σ次分布,所述与包层交界点的折射率为纯二氧化硅折射率。

18.优选地,所述大模场直径单模光纤,其所述芯层中顶点到与包层交界点的相对折射率差按σ次分布关系保持如下:其中,r

max ≤r≤r1,r为芯层某点到纤芯中心轴的距离,δn1max为芯层顶点的折射率,σ为分布幂指数,为芯层该点的相对折射率,r

max

为芯层顶点到纤芯中心轴的相应点距离,r1为芯层半径。

19.优选地,所述大模场直径单模光纤,其所述σ次分布保持1.5~5.5。

20.优选地,所述大模场直径单模光纤,其芯层半径r1为3.5~4.5μm,芯层顶点到对称轴的相应点距离r

max

取值2~2.5μm。

21.优选地,所述大模场直径单模光纤,其所述包层从内向外依次为:内包层、深下陷包层和外包层。

22.优选地,所述大模场直径单模光纤,其所述内包层半径r2为9~15μm,相对折射率差δn2为-0.05%~-0.1%。

23.优选地,所述大模场直径单模光纤,其所述深下陷包层半径r3与内包层半径r2比值取1.0~1.5,深下陷内包层相对折射率差δn3为-0.4%~-0.2%。

24.按照本发明的另一个方面,提供了所述的大模场直径单模光纤的应用,其应用于9.0μm以上模场传输。

25.总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有

益效果:本发明采用了中心凹陷的芯层折射率分布能有效单模光纤的模场直径增大,优化光纤熔接损耗,可应用于9.0μm以上模场传输。优选方案,通过调整凹陷部分的折射率与芯层最大折射率差的比例范围,同步优化模场直径和光纤衰减。

26.优选方案配合双下陷包层的剖面结构,通过内包层掺氟来降低内包层的折射率,以达到芯包层折射率差异要求保证光纤波导设计要求,内包层和深下陷包层的优化配比同时保证了光纤的弯曲性能;光纤在符合g.657.a2弯曲不敏感光纤标准同时保持在7.5mm、10mm、15mm弯曲半径下良好的宏弯损耗,实现了大的模场直径,满足接入网复杂的布局环境的要求, 兼容g.652光纤。

附图说明

27.图1是本发明提供的大模场直径单模光纤折射率剖面结构示意图;图2是本发明实施例提供的芯层凹陷圆弧形的大模场直径单模光纤折射率剖面结构示意图;图3是本发明实施例提供的芯层凹陷抛物线形的大模场直径单模光纤折射率剖面结构示意图;图4是本发明实施例提供的芯层凹陷椭圆弧线形的大模场直径单模光纤折射率剖面结构示意图;图5是本发明实施例提供的芯层凹陷双曲线形的大模场直径单模光纤折射率剖面结构示意图;图6是本发明实施例提供的芯层凹陷分两段变化的大模场直径单模光纤折射率剖面结构示意图;图7是本发明实施例提供的芯层凹陷倒梯形的大模场直径单模光纤折射率剖面结构示意图;图8是本发明实施例提供的芯层凹陷分三段变化的大模场直径单模光纤折射率剖面结构示意图。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

29.本发明提供的大模场直径单模光纤,如图1所示,由内而外依次包括:芯层和包层;所述芯层的折射率剖面沿光纤中轴对称,分为两侧,其中轴处为中心点,两侧具有折射率剖面最高的顶点,芯层折射率剖面在中心点处的切向方向与中轴的夹角α大于顶点和中心点连线与中轴的夹角β。

30.所述顶点相对折射率差δn1max在0.30%~0.40%,顶点离芯层中心点距离r

max

与芯层半径r1的比值r

max

/r1在0.6~0.9之间;芯层中心点相对折射率差δn0与顶点相对折射率差δn1max的比值δn0/δn1max在0.4~0.8之间。芯层半径r1为3.5~4.5μm,芯层顶点到

对称轴的相应点距离r

max

取值2~2.5μm。

31.芯层折射率在所述中心点和顶点之间的折射率分布呈连续变化或分段变化,芯层折射率在所述中心点和顶点之间形成芯层凹陷部分。

32.芯层折射率在所述中心点和顶点之间的折射率分布呈连续变化的曲线,可以是圆弧形、椭圆弧型、抛物线形、双曲线形。

33.芯层折射率在所述中心点和顶点之间的折射率分布呈分段变化的曲线,所述中心点和顶点之间近中心点侧具有平缓段,所述中心点和顶点之间近顶点侧具有上升段;平缓段宽度r

平

与芯层顶点到对称轴的相应点距离r

max

的比值r

平

/r

max

≥0.5,优选r

平

/ r

max

≥0.7;上升段离到对称轴的相应点的距离r

升

与芯层顶点到对称轴的相应点的距离r

max

的比值r

升

/r

max

≥0.7,优选r

升

/r

max

≥0.8;所述上升段为线性上升、抛物线上升、或双曲线上升,优选为线性上升段与中轴的夹角γ在30

°

~80

°

之间。其中平缓段内相对折射率波动相对于上升段内相对折射率波动较小,优选平缓段内折射率波动不超过0.02%,上升段内折射率波动不低于0.1%。

34.芯层中顶点到与包层交界点的相对折射率差按σ次分布,包层交界点的折射率与纯二氧化硅折射率保持一致。所述芯层中顶点到与包层交界点的相对折射率差按σ次分布关系保持如下:其中,r

max ≤r≤r1,r为芯层某点到纤芯中心轴的距离(以纤芯中心轴为对称轴),δn1max为芯层顶点的折射率,σ为分布幂指数,所述σ次分布保持1.5~5.5,为芯层该点的相对折射率,r

max

为芯层顶点到纤芯中心轴的相应点距离,r1为芯层半径。

35.夹角α与夹角β的差值α-β在20

°

~90

°

之间。

36.所述包层从内向外依次为:内包层、深下陷包层和外包层。所述内包层半径r2为9~15μm,相对折射率差δn2为

ꢀ‑

0.05%~-0.1%;所述深下陷包层半径r3与内包层半径r2比值取1.0~1.5,深下陷内包层相对折射率差δn3为

ꢀ‑

0.4%~-0.2%;所述外包层为纯石英包层,其半径r4在120μm~130μm。对于下陷包层采用双包层的剖面结构,通过内包层掺氟来降低内包层的折射率,以达到芯包层折射率差异要求保证光纤波导设计要求,内包层和深下陷包层的配比同时保证了光纤的弯曲性能;光纤在符合g.657.a2弯曲不敏感光纤标准同时保持在7.5mm、10mm、15mm弯曲半径下良好的宏弯损耗。

37.以下为实施例:本发明实施例中所采用的测试方法如下:模场直径的测试方法参考iec 60793-1-45规定的方法;光缆截止波长λcc的测试方法参考iec 60793-1-44中规定的方法;宏弯附加损耗测试方法参考iec60793-1-47中规定的方法;光纤衰减的测试方法参考iec 60793-1-40中规定的方法;熔接损耗测试:采用熔接机熔接后测试衰耗差异。

38.实施例1至8芯层折射率在所述中心点和顶点之间的折射率分布呈连续变化的曲线。按照上述

光纤标准的大模场直径弯曲不敏感单模光纤的技术方案,实施的光纤折射率剖面结构的主要参数如表1所示:表1实施例的光纤剖面和几何参数实施例的光纤剖面和几何参数其中,芯层凹陷圆弧形的剖面结构示意如图2所示;芯层凹陷抛物线的剖面结构如图3所示,芯层凹陷椭圆弧线的剖面结构如图4所示;芯层凹陷双曲线的剖面结构如图5所示。

39.实施例1至10的光纤主要性能参数如表2所示:表2 光纤性能参数

实施例11至20芯层折射率在所述中心点和顶点之间的折射率分布呈分段变化的曲线。按照上述光纤标准的大模场直径弯曲不敏感单模光纤的技术方案,实施的光纤折射率剖面结构的主要参数如表3所示:表3实施例11至14的光纤剖面和几何参数

其中,当r

平

/ r

max

与r

升

/ r

max

相等时,如实施例14,芯层凹陷分两段变化的剖面结构如图6所示,特别的当平缓段的变化率接近于0时,芯层凹陷为倒梯形,剖面结构如图7所示,具有良好的传输效率以及较大的模场直径,熔接损耗亦较低;当r

平

/ r

max

<r

升

/ r

max

时,芯层凹陷分三段变化的剖面结构如图8所示,芯层凹陷倒梯形的剖面结构如图6所示。

40.实施例11至14的光纤主要性能参数如表4所示:表4 光纤性能参数光纤性能参数

实施例1至14的光纤进行熔接损耗测试,其自熔、与g6571.a1光纤互熔、与g652.d光纤互熔的熔接损耗最大值见表5。实验显示,实施例1至14的光纤,自熔以及互熔的熔接损耗相对于现有的g657光纤,皆得到明显改善。

41.表5 熔接损耗测试结果本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。