1.本发明属于锂离子电池技术领域,具体涉及一种石榴石型无机固态电解质片的低温烧结制备方法。

背景技术:

2.锂离子电池技术经过几十年的发展,已极大地方便的人们的生活,但是关于安全事故的报道层出不穷。由于当今主流的电解液具有可燃性,当电池负极锂枝晶生长或碰撞时会发生短路,造成起火爆炸等安全隐患。为了追求更高的安全性能,人们将研发焦点投向固体电解质。相比于聚合物固体电解质,无机固体电解质则具有更好的阻燃性。另一方面,金属锂负极由于其高能量密度(3860 mah/g)和低电化学电势(-3.04 v vs标准氢电极)广受关注。无机固体电解质由于其较高的杨氏模量,相比于传统电解液和聚合物电解质体系具有更好的抑制锂枝晶的作用。

3.无机固态电解质主要分为硫化物,卤化物和氧化物三种。其中,以石榴石型(llzo)为主要代表的氧化物电解质,同时兼具高离子电导率,宽电压窗口以及高空气稳定性,因而备受关注。传统的llzo烧结成型工艺需要较高的温度,其离子电导率,尤其是晶界阻抗与其相对密度成正相关,llzo的表面需要达到一个软化温度才能使片体获得较高的相对密度。对于微米级的llzo粉末,其致密化的烧结温度通常大于1200 ℃(electrochimica acta 2018,270,501

ꢀ‑ꢀ

508)。而对于纳米级粉末,由于其巨大的比表面积,表面能降低,因此烧结温度获得降低,但仍需高于1000 ℃(angew. chem. int. ed. 2017, 56, 14942

ꢀ–

14947)。此外,由于晶格中较高的锂含量,llzo在高温烧结的过程中产生的失锂相la2zr2o7会造成离子电导率的降低。为了抑制失锂相的生成,烧结过程中通常需要母粉覆盖,因此传统工艺中制备性能优良的llzo电解质片不仅能耗巨大,还需要消耗大量的llzo粉末。

技术实现要素:

4.针对上述问题,本发明的目的在于提供一种能耗低、品质好的石榴石型无机固态电解质片的低温烧结制备方法。

5.本发明提供的石榴石型无机固态电解质片的低温烧结制备方法,通过液相包覆法,获得硼酸锂包覆的钽掺杂的llzto固体电解质,由于硼酸锂较低的熔点(≈700 ℃),从而大大降低llzto电解质片的烧结温度,并减少了烧结时间,获得了高离子电导率以及高相对密度的电解质片体,大大降低制备过程中的能耗,且无需母粉覆盖,减小了llzto粉体的用量。

6.本发明提供的石榴石型无机固态电解质片的低温烧结制备方法,具体步骤如下:(1)将碳酸锂、氧化镧、氧化锆和氧化钽按摩尔比x∶12∶7∶1混合均匀,加入到高能球磨罐中,其中x为27-32;球料比为10∶1至5:1;球磨时间为24

ꢀ‑ꢀ

48 h,转速为200

ꢀ‑ꢀ

500 rpm;球磨后于马弗炉中,控制升温速率为3

ꢀ–ꢀ

5 ℃/min,至850

ꢀ‑ꢀ

950 ℃,烧结8

ꢀ–ꢀ

12 h;得到立方相llzto粉末;随后再将llzto粉末球磨24

ꢀ‑ꢀ

48 h,转速为200

ꢀ‑ꢀ

500 rpm;

(2)将二草酸硼酸锂溶于有机溶剂中,控制浓度为0.2

ꢀ–ꢀ

1 mol/l;加入步骤(1)制备的llzto粉末,将溶剂在50

ꢀ–ꢀ

80 ℃下加热蒸干,溶剂蒸发过程中溶液始终处于搅拌状态;(3)将蒸干后的粉末于300-400 ℃下热处理5

–

10 h,得到硼酸锂包覆的llzto粉末;(4)将包覆有硼酸锂的llzto粉末在100

ꢀ–ꢀ

400 mpa下压制成型;置于马弗炉中,控制升温速率为3-5 ℃/min,至700

ꢀ‑ꢀ

800 ℃,烧结3

‑ꢀ

5 h,即制得llzto电解质片体。烧结过程无需llzto母粉覆盖。

7.步骤(2)中,所述有机溶剂选自二甲醚、四氢呋喃、乙腈、二甲基亚砜、二甲基甲酰胺、碳酸二甲酯、聚碳酸酯。

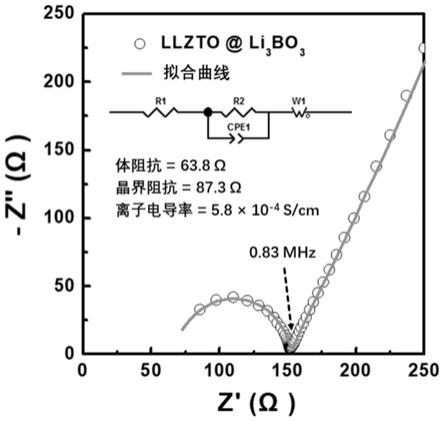

8.本发明制备的llzto电解质片体,离子电导率为5.8

ꢀ×ꢀ

10-4 s/cm,相对密度达到97.5 %以上。

9.上述方法制备的石榴石型无机固态电解质片可应用于半固态或全固态锂离子电池中。

10.相比于现有技术,本发明具有以下优点:(1)llzto电解质片的烧结温度相比传统工艺降低300℃以上,烧结时间减少5 h以上,可明显降低制备过程的能耗。

11.(2)由于烧结温度降低,锂挥发得到抑制,一方面不易产生杂相,具有较高的纯净度,维持了石榴石电解质较低体阻抗(测量值为63.8 ω);另一方面,由于无需覆盖母粉,llzto粉体的消耗量大大降低。

12.(3)由于烧结过程中硼酸锂的粘结作用,使得llzto片体的相对密度大大提高,且晶界阻抗明显降低(测量值为87.3 ω)。

附图说明

13.图1为实施例1中包覆有硼酸锂的llzto粉末的透射电子显微镜(tem)图。

14.图2为实施例1中未包覆硼酸锂的llzto片体于750 ℃烧结后的断面扫描电子显微镜(sem)图。

15.图3为实施例1中包覆有硼酸锂的llzto片体于750 ℃烧结后的断面sem图。

16.图4为实施例1中包覆有硼酸锂的llzto片体于750 ℃烧结后的表面sem图,以及la、o、b的元素分布(mapping)图。

17.图5为实施例1中包覆有硼酸锂的llzto片体于750 ℃烧结后的x射线衍射(xrd)图。

18.图6为实施例1中包覆有硼酸锂的llzto片体于750 ℃烧结后的电化学阻抗(eis)图。

19.图7为实施例1中包覆有硼酸锂的llzto片体750 ℃烧结后的阿伦尼乌斯图。

20.图8为实施例1中不同硼酸锂包覆量对llzto片体的离子电导率和相对密度的影响。

21.图9为实施例1-5中二草酸硼酸锂溶于不同有机溶剂后液相包覆所制得的llzto电解质片体的活化能。

具体实施方式

22.下面结合实施例,对本发明做进一步详细说明。

23.实施例1(1)立方相llzto粉末制备:将碳酸锂,氧化镧,氧化锆,氧化钽前驱体按摩尔比28∶12∶7∶1加入高能球磨罐;球料比为10∶1;球磨时间为48 h,转速为400 rpm;球磨后于马弗炉中900 ℃中烧结10 h;升温速率为3℃/min;得到立方相llzto粉末;随后再将llzto粉末在400 rpm转速下球磨24 h。

24.(2)硼酸锂的液相包覆:将二草酸硼酸锂溶于二甲醚,浓度为0.5 m;加入llzto粉末,将溶剂加热到60℃,为保证包覆的均匀性,蒸干过程始终保持搅拌状态;将而草酸硼酸锂于350 ℃下热处理8 h,得到硼酸锂包覆的llzto粉末。图1所示为硼酸锂包覆llzto的tem图,硼酸锂厚度约15 nm。

25.(3)llzto电解质片的低温烧结:将包覆有硼酸锂的llzto粉末在300 mpa下压制成型,于马弗炉中750 ℃中烧结4 h,升温速率为3℃/min,烧结过程中无需覆盖llzto母粉。

26.图3所示为片体断面sem图,可以看出片体具有较高致密度,未发现空隙。图4所示片体表面sem图及la、o、b元素的mapping图,可以通过b元素的均匀分布得知硼酸锂包覆的均匀性。图5所示为片体的xrd图,可以得知片体在750 ℃下烧结下没有失锂相la2zr2o7的产生,说明无需母粉覆盖与二草酸硼酸锂的彻底分解。图6所示片体的离子电导率为5.8

ꢀ×ꢀ

10-4 s/cm,体阻抗及晶界阻抗分别为63.8和87.3 ω。图7所示为片体的阿伦尼乌斯图,活化能经计算为0.38 ev。图8所示为硼酸锂包覆质量比对片体的离子电导率和相对密度的影响。硼酸锂质量比在6%时获得最佳离子电导率,同时相对密度在质量比大于等于6%时可保持在97.5 %以上。

27.实施例2与实施例1不同之处在于,步骤(1)立方相llzto粉末制备过程中,前驱体碳酸锂,氧化镧,氧化锆,氧化钽的摩尔比为31∶12∶7∶1。

28.实施例3与实施例1不同之处在于,步骤(2)将二草酸硼酸锂溶于四氢呋喃溶剂,浓度为0.4 m。

29.实施例4与实施例1不同之处在于,步骤(2)将二草酸硼酸锂溶于乙腈溶剂,浓度为0.5 m。

30.实施例5与实施例1不同之处在于,步骤(2)将二草酸硼酸锂溶于二甲基亚砜溶剂,浓度为0.5 m。

31.实施例6与实施例1不同之处在于,步骤(2)将二草酸硼酸锂溶于二甲基甲酰胺溶剂,浓度为0.4 m。图9所示为实施例1-5中二草酸硼酸锂溶于不同有机溶剂后液相包覆所制得的llzto电解质片体的活化能,可以看出片体的活化能差异不大,均在0.38

ꢀ–ꢀ

0.41 ev之间。

32.实施例2-6制备的llzto电解质片体,均具有类似实施例1制备的llzto电解质片体

的性质,这里不一一列举。

33.对比例1与实施例1不同之处在于,对比例1无硼酸锂包覆层,而是直接将步骤(1)合成的立方相llzto粉末直接在300 mpa下压制成型,于马弗炉中750 ℃中烧结4 h,升温速率为3 ℃/min,烧结过程中亦无llzto母粉覆盖。图2所示为实施例1中未包覆硼酸锂的llzto片体于750 ℃烧结后的断面sem图,可以看出片体较为疏松,颗粒之间有较明显的间隙。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。