1.公开的实施方式涉及机器人系统、机器人的控制方法以及伺服系统。

背景技术:

2.以往,提倡在无安全栅的情况下进行与人的协作运转的机器人。期望与人协作的机器人在与人接触的情况下安全地进行动作。

3.作为这样的技术,例如专利文献1记载了如下的水平多关节型机械臂的阻抗控制装置:在进行各种操作作业的水平多关节型机械臂上安装测量外力的力传感器、测量作用于各关节轴的转矩的转矩传感器,根据这些传感器信息对各关节进行力控制,由此,无论臂在哪个部分与环境接触,都能够实现适当的回避动作。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2001-38673号公报

技术实现要素:

7.发明要解决的课题

8.在上述现有技术中,在机械臂上安装多种外力测量传感器,但这样的传感器昂贵,因此,成为成本上升的主要原因。因此,期望能够在抑制成本上升的同时进行与人的协作运转的机器人系统。

9.本发明正是鉴于这样的问题而完成的,其目的在于提供能够在抑制成本上升的同时进行与人的协作运转的机器人系统、机器人的控制方法以及伺服系统。

10.用于解决课题的手段

11.为了解决上述课题,根据本发明的一个观点,应用一种机器人系统,其具有:机器人,其具备由电机驱动的关节;以及控制器,其对所述电机进行控制而使所述机器人进行动作,所述控制器具有:第1控制部,其根据位置指令,执行所述电机的位置控制;转矩指令保存部,其在由所述第1控制部执行所述电机的位置控制时,按照时间序列保存基于所述位置指令而生成的转矩指令;以及第2控制部,其根据由所述转矩指令保存部保存的所述转矩指令,执行所述电机的转矩控制。

12.此外,根据本发明的另一观点,应用一种机器人的控制方法,该机器人具备由电机驱动的关节,该控制方法具有以下步骤:根据位置指令,执行所述电机的位置控制;在执行所述电机的位置控制时,按照时间序列保存基于所述位置指令而生成的转矩指令;以及根据所保存的所述转矩指令,执行所述电机的转矩控制。

13.此外,根据本发明的再一观点,应用一种伺服系统,其具有:电机;以及控制器,其对所述电机进行控制,所述控制器具有:第1控制部,其根据位置指令,执行所述电机的位置控制;转矩指令保存部,其在由所述第1控制部执行所述电机的位置控制时,按照时间序列保存基于所述位置指令而生成的转矩指令;以及第2控制部,其根据由所述转矩指令保存部

保存的所述转矩指令,执行所述电机的转矩控制。

14.发明效果

15.根据本发明,可实现能够在抑制成本上升的同时进行与人的协作运转的机器人系统等。

附图说明

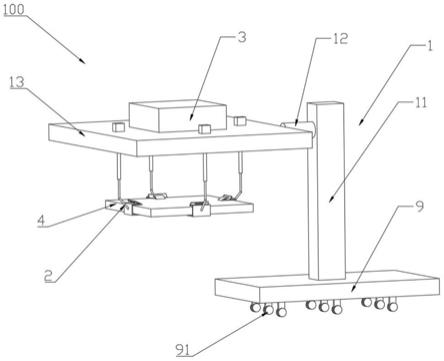

16.图1是示出第1实施方式的机器人系统的结构的一例的立体图。

17.图2是示出转矩示教时的机器人控制器的功能结构的一例的框图。

18.图3是示出转矩回放时的机器人控制器的功能结构的一例的框图。

19.图4是示出机器人控制器的控制内容的一例的流程图。

20.图5是示出用于验证第1实施方式的效果的模拟结果的一例的曲线图。

21.图6是示出用于验证第1实施方式的效果的模拟结果的另一例的曲线图。

22.图7是示出用于验证第1实施方式的效果的模拟结果的再一例的曲线图。

23.图8是示出用于验证第1实施方式的效果的模拟结果的再一例的曲线图。

24.图9是示出用于验证第1实施方式的效果的模拟结果的再一例的曲线图。

25.图10是示出用于验证第1实施方式的效果的模拟结果的再一例的曲线图。

26.图11是示出用于验证第1实施方式的效果的模拟结果的再一例的曲线图。

27.图12是示出用于验证第1实施方式的效果的模拟结果的再一例的曲线图。

28.图13是示出第2实施方式的转矩示教时的机器人控制器的功能结构的一例的框图。

29.图14是示出第2实施方式的转矩回放时的机器人控制器的功能结构的一例的框图。

30.图15是示出机器人控制器的控制内容的一例的流程图。

31.图16是示出对一部分的轴执行转矩控制的变形例中的、机器人所执行的工件的移送作业的动作的一例的说明图。

32.图17是对一部分的轴执行转矩控制的变形例中的、机器人所执行的工件的移送作业的动作的另一例的说明图。

33.图18是示出对一部分的轴执行转矩控制的变形例中的、机器人所执行的工件的移送作业的动作的再一例的说明图。

34.图19是示出从转矩控制切换到位置控制的变形例中的、转矩回放时的机器人控制器的功能结构的一例的框图。

35.图20是示出从转矩控制切换到位置控制的变形例中的、机器人控制器的控制内容的一例的流程图。

36.图21是示出能够进行模式切换的变形例中的、机器人控制器的与模式切换相关的部分的功能结构的一例的框图。

37.图22是示出设置外力测量传感器的变形例中的、机器人系统的结构的一例的立体图。

38.图23是示出设置外力测量传感器的变形例中的、机器人控制器的与模式切换相关的部分的功能结构的一例的框图。

39.图24是示出机器人控制器的硬件结构例的框图。

具体实施方式

40.《0.背景》

41.首先,在对实施方式进行说明之前,对本技术发明人等想到本技术发明的背景等进行说明。

42.一般而言,机器人对各关节进行位置控制,使指尖移动到所示教的位置。在机器人与人协作的情况下,期望以即使在基于位置控制的动作中与人接触也不施加较大的力的方式安全地进行动作。因此,例如,将动作速度设定得较低,或者使用转矩传感器检测与人的接触而使其停止。

43.但是,在机器人通过位置控制进行动作的情况下,即使由于与人的接触而对机器人施加了外力,也以到达所示教的位置的方式进行动作。因此,转矩的输出可能增大而对人造成危害。此外,一般而言,由于机器人的各关节的反向可驱动性较低,因此即使因与人的接触而对机器人施加了外力,有时也难以根据电机的电流信息检测到接触。因此,在与人协作的机器人中,为了检测与人的接触,设置测量外力的力传感器、测量作用于各关节轴的转矩的转矩传感器。但是,由于这样的外力测量传感器昂贵,因此,成为人协作机器人的成本上升的主要原因。因此,期望在不使用外力测量传感器的情况下以即使与人接触也不施加较大的力的方式安全地动作的机器人。

44.因此,本技术发明人等通过研究想到了以下方面。即,电机的控制可以大致分为位置控制和转矩控制。另外,由于力控制的单位与转矩控制不同,但性质相同,因此包含在转矩控制中。此外,由于电流指令是对转矩指令乘以常数而得到的,电流控制的性质也与转矩控制相同,因此,包含在转矩控制中。位置控制以到达以任意的转矩所指令的位置的方式进行控制。另一方面,转矩控制以发生在任意的位置所指令的转矩的方式进行控制。因此,通过以输出不对人造成危害的程度的大小的转矩的方式对电机进行转矩控制,即使在与人接触的情况下,机器人也能够以不对人造成危害的方式安全地进行动作。即,想到了通过实现利用转矩控制描绘期望的轨道(所示教的轨道)的机器人,可以实现不使用外力测量传感器而能够与人协作的机器人。

45.想到了这些情况的本技术发明人等进一步进行了深入研究,结果想到了以下说明的各实施方式的机器人系统等。以下,对这些实施方式详细地进行说明。另外,在此说明的课题、效果等只不过是以下说明的各实施方式的一例,各实施方式当然起到进一步的作用效果等。

46.《1.第1实施方式》

47.首先,参照附图对第1实施方式进行说明。

48.(1-1.机器人系统的结构)

49.首先,参照图1,对第1实施方式的机器人系统1的结构的一例进行说明。

50.如图1所示,机器人系统1具有:机器人3,其对工件w(参照后述的图16~图18)进行规定的作业;机器人控制器5;以及上位控制器7。

51.机器人3例如是具有由电机驱动的6个关节部的垂直多关节型的6轴机器人,在其前端安装有手9作为末端执行器。机器人控制器5安装在机器人3的例如基台11上,控制各电

机而控制机器人3的动作。另外,机器人3也可以是6轴以外(例如5轴、7轴等)的机器人。此外,机器人3也可以是水平多关节型、并联连杆机器人等垂直多关节型以外的机器人。此外,还可以将机器人控制器5与机器人3分离配置。

52.机器人3例如执行通过手9把持工件w并移送的工件的移送作业,作为上述规定的作业。另外,机器人3所进行的作业不限于工件的移送作业,也可以使用例如工件来执行部件、产品的组装等。此外,通过适当变更末端执行器的种类来代替手9,例如也能够进行涂装、焊接、螺栓紧固、机械加工(切削、研磨等)等作业。

53.机器人控制器5(控制器的一例)根据从上位控制器7输入的位置指令(示教数据),运算使机器人3的手9移动到通过示教(teaching)而示教的位置所需的机器人3的各致动器ac1~ac6的伺服电机(省略图示)的目标旋转角度等,根据该目标旋转角度等进行向各致动器ac1~ac6的伺服电机供给的驱动电力的控制,对机器人3的动作进行控制。机器人控制器5和上位控制器7例如由运动控制器、个人计算机(pc)、可编程的逻辑控制器(plc)等构成。另外,机器人控制器5和上位控制器7也可以不是分体而是一体地构成。此外,也可以由多个控制装置构成机器人控制器5或者上位控制器7中的至少一方。此外,位置指令不一定需要从上位控制器7输入,也可以保存在机器人控制器5内。

54.(1-2.机器人的结构)

55.接着,参照图1说明机器人3的结构的一例。

56.如图1所示,机器人3具有基台11、回转部13和臂15。基台11例如固定于地板、墙壁、天花板等。

57.回转部13以能够绕在上下方向上大致平行的旋转轴心ax1回转的方式支承于基台11的上端部。该回转部13通过设置在与基台11之间的关节部的致动器ac1的驱动,相对于基台11的上端部绕旋转轴心ax1进行回转驱动。

58.臂15支承于回转部13的一侧的侧部。该臂15具有下臂部17、上臂部19、手臂部21和凸缘部23。

59.下臂部17以能够绕与旋转轴心ax1大致垂直的旋转轴心ax2回转的方式支承于回转部13的一侧的侧部。该下臂部17通过设置在与回转部13之间的关节部的致动器ac2的驱动,相对于回转部13的一侧的侧部绕旋转轴心ax2进行回转驱动。

60.上臂部19以能够绕与旋转轴心ax2大致平行的旋转轴心ax3回转、且能够绕与旋转轴心ax3大致垂直的旋转轴心ax4转动的方式支承于下臂部17的前端侧。该上臂部19通过设置在与下臂部17之间的关节部的致动器ac3的驱动,相对于下臂部17的前端侧绕旋转轴心ax3进行回转驱动。此外,上臂部19通过设置在与致动器ac3之间的致动器ac4的驱动,相对于下臂部17的前端侧绕旋转轴心ax4进行转动驱动。

61.手臂部21以能够绕与旋转轴心ax4大致垂直的旋转轴心ax5回转的方式支承于上臂部19的前端侧。该手臂部21通过设置在与上臂部19之间的关节部的致动器ac5的驱动,相对于上臂部19的前端侧,绕旋转轴心ax5进行回转驱动。

62.凸缘部23以能够绕与旋转轴心ax5大致垂直的旋转轴心ax6转动的方式支承于手臂部21的前端侧。该凸缘部23通过设置在与手臂部21之间的关节部的致动器ac6的驱动,相对于手臂部32的前端侧绕旋转轴心ax6进行转动驱动。

63.手9安装于凸缘部23的前端,与凸缘部23绕旋转轴心ax6的转动一起绕旋转轴心

ax6转动。该手9具备能够在相互远离和接近的方向上进行动作的一对爪部件9a、9a,能够进行以把持工件w为代表的各种操作、作业。

64.具有以上结构的机器人3是具有6个关节部的6轴机器人,该6个关节部具有6个致动器ac1~ac6。驱动各关节部的致动器ac1~ac6例如由伺服电动机、减速器和制动器等构成。另外,伺服电动机、减速器和制动器等不一定需要配置在旋转轴心ax1~ax6上,也可以配置在与这些旋转轴心ax1~ax6分开的位置。

65.另外,在上述中,将绕沿着臂15的长度方向(或者延伸方向)的旋转轴心的旋转称作“转动”、绕与臂15的长度方向(或者延伸方向)大致垂直的旋转轴心的旋转称作“回转”而进行区分。

66.(1-3.机器人控制器的结构)

67.接着,参照图2和图3,区分为转矩示教时和转矩回放时而说明机器人控制器5的功能结构的一例。另外,在本实施方式中,“转矩示教”是指,保存通过对机器人3的各关节的电机执行位置控制来使机器人3进行动作时的针对各电机的转矩指令。此外,“转矩回放”是指,使用在转矩示教中保存的转矩指令对机器人3的各关节的电机执行转矩控制而使机器人3进行动作。此外,机器人控制器5针对上述的6个致动器ac1~ac6的各电机分别具有图2和图3所示的功能,但在图2和图3中,为了防止复杂,图示为针对单一的电机m的功能。

68.图2示出转矩示教时的机器人控制器5的功能结构的一例。如该图2所示,机器人控制器5具有位置控制部25、速度控制部27、电流控制部29、速度估计部31、转矩指令保存部33、检测位置保存部35和电流传感器37。此外,致动器ac1~ac6的各电机m分别具有:编码器e,其检测电机的旋转位置(也称作旋转角度);以及制动器b,其能够对电机进行制动。

69.位置控制部25根据从上位控制器7输出的位置指令和由编码器检测到的检测位置,通过例如p控制、pi控制或者pid控制等,生成用于产生使电机m到达指令位置的速度的速度指令。速度控制部27根据由位置控制部25生成的速度指令和由速度估计部31计算出的估计速度,通过例如p控制、pi控制或者pid控制等,生成用于产生使得电机m达到指令速度的转矩的转矩指令。电流控制部29根据由速度控制部27生成的转矩指令计算电流指令,根据该电流指令、由编码器检测到的检测位置和由电流传感器37检测到的电流值,通过例如p控制、pi控制或者pid控制等,决定用于供电机m产生指令转矩的电流值,并供给到电机m。速度估计部31通过例如以时间对由编码器e检测到的检测位置进行1阶微分、或者对编码器e的检测信号(例如脉冲信号)进行规定的时间计数等处理,来估计速度。另外,上述位置控制部25、速度控制部27以及电流控制部29相当于第1控制部的一例。

70.转矩指令保存部33在由上述位置控制部25、速度控制部27以及电流控制部29执行电机m的位置控制时,按照时间序列保存由速度控制部27生成的转矩指令(根据位置指令而生成的转矩指令的一例)的值。另外,如上所述,电流指令是对转矩指令乘以常数而得到的,性质相同。因此,在本说明书中,在如“保存转矩指令”的情况下,包含“保存电流指令”。此外,检测位置保存部35在由上述位置控制部25、速度控制部27以及电流控制部29执行电机m的位置控制时,按照时间序列保存由编码器e检测到的检测位置(第1检测位置的一例)。即,对机器人3示教期望的指尖的位置,在进行回放以确认基于该示教的轨道时,由上述位置控制部25、速度控制部27以及电流控制部29对各关节的电机m进行位置控制。此时,通过转矩指令保存部33针对每个电机m按照时间序列保存由速度控制部27分别生成以用于各关节的

动作的转矩指令的值。同样地,在基于上述位置控制的回放时,由各电机m的编码器e分别检测到的检测位置通过检测位置保存部35针对每个电机m按照时间序列保存。另外,为了与上述的转矩回放区分,将基于上述位置控制的回放称作“位置回放”。

71.图3示出转矩回放时的机器人控制器5的功能结构的一例。通过上述转矩示教由转矩指令保存部33保存的转矩指令是用于使机器人3的指尖移动到期望位置的转矩指令。因此,如图3所示,当通过电流控制部29对致动器ac1~ac6的各电机m执行将转矩指令保存部33中保存的转矩指令设为指令值的转矩控制时,在不对机器人3作用与转矩示教时不同的干扰的情况下,机器人3的指尖移动到期望位置。其结果是,可实现通过转矩控制来描绘期望轨道(所示教的轨道)的机器人。另外,在本说明书中,在如“干扰”的情况下,包括作用于机器人3的外力、模型化误差(控制模型与实物的误差)、机器人3的内部干扰力等。

72.另一方面,在转矩回放时,由于与人的接触等,也可能对机器人3施加设想以上的干扰。为了判断是否施加了该干扰,如图3所示,机器人控制器5除了上述图2所示的结构以外,还具有减法器39、接触判定部41和停止处理部43。向减法器39输入由检测位置保存部35保存的检测位置和在由电流控制部29根据由转矩指令保存部33保存的转矩指令来执行电机m的转矩控制时由编码器e检测到的检测位置(第2检测位置的一例),减法器39输出它们的位置偏差。接触判定部41判定转矩控制的执行中的有无与机器人3的接触。具体而言,接触判定部41对由减法器39输出的位置偏差与第1阈值进行比较,在位置偏差比第1阈值大的情况下,判定为施加了设想以上的干扰(接触的可能性较大),在位置偏差为第1阈值以下的情况下,判定为干扰在设想以内(接触的可能性较小)。

73.在由接触判定部41判定为有接触的情况下,停止处理部43(第1停止处理部的一例)停止电流向电机m的供给,并且使制动器b工作,从而使电机m停止。另外,也可以通过停止处理部43,替代上述电机m的停止或者在此基础上,进行输出警告的处理等。

74.另外,上述的转矩指令保存部33、检测位置保存部35、接触判定部41等的处理等不限于这些处理的分担的例子,例如可通过更少数量的处理部(例如1个处理部)来处理,此外,也可以通过进一步被细分的处理部来处理。此外,机器人控制器5的各处理部也可以通过实际的装置来仅安装向电机m供给驱动电力的部分(伺服放大器等),其他功能通过后述的cpu 901(参照图24)所执行的程序来安装,其一部分或者全部也可以通过asic、fpga、其他电路等实际装置来安装。并且,机器人控制器5和上位控制器7的处理的分担不限于上述的例子,例如可以由上位控制器7进行转矩指令保存部33、检测位置保存部35、接触判定部41等的处理,也可以由机器人控制器5和上位控制器7分担进行。

75.(1-4.机器人控制器的控制内容)

76.接着,参照图4说明机器人控制器5的控制内容的一例。另外,在执行本流程图之前,预先使用示教盒等进行对机器人3的示教,在上位控制器7中保存有与该示教对应的位置指令。另外,为了与上述的转矩示教进行区分,将此时进行的示教称作“位置示教”。

77.在步骤s10中,机器人控制器5根据来自上位控制器7的位置指令,对各电机m执行位置控制,执行使机器人3进行动作的位置回放。

78.在步骤s20中,机器人控制器5通过转矩指令保存部33,按照时间序列保存在位置回放中由速度控制部27生成的转矩指令(转矩示教)。此外,机器人控制器5通过检测位置保存部35,按照时间序列保存在位置回放中由编码器e检测到的检测位置。

79.在步骤s30中,机器人控制器5通过电流控制部29,对各电机m执行将在上述步骤s20中保存的转矩指令设为指令值的转矩控制,执行使机器人3进行动作的转矩回放。

80.在步骤s40中,机器人控制器5通过减法器39,计算在上述步骤s20中保存的转矩示教时的检测位置与在执行中的转矩回放中由编码器e检测到的检测位置的位置偏差。

81.在步骤s50中,机器人控制器5通过接触判定部41判定在上述步骤s40中计算出的位置偏差是否比第1阈值大。在位置偏差为第1阈值以下的情况下(步骤s50:否),结束本流程。另一方面,在位置偏差比第1阈值大的情况下(步骤s50:是),转移到步骤s60。

82.在步骤s60中,机器人控制器5通过停止处理部43使电流向电机m的供给停止并且使制动器b工作,从而使电机m停止。然后,结束本流程。

83.(1-5.模拟结果)

84.接着,参照图5~图12说明用于验证本实施方式的效果的模拟结果的一例。此处,作为使用了旋转型电机和滚珠丝杠的1轴的动作进行了模拟。

85.图5和图6示出转矩示教时的动作和处理的一例。如图5所示,转矩示教时的位置控制所使用的位置指令例如是振幅18.84rad、频率1hz的正弦波。此外,如图6所示,未施加外力。在该情况下,如图5所示,编码器的检测位置与位置指令大致一致。此外,根据位置指令生成图6所示的转矩指令,按照时间序列保存该转矩指令值。

86.接着,通过对位置回放(比较例)与转矩回放(实施方式)的动作进行比较,对通过转矩回放而得到的效果进行验证。此处,在位置回放和转矩回放这两者中,为了在0s~4s之间使电机成为与转矩示教时相同的状况,设定为不承受外力。此外,在4s以下,与转矩示教时不同,设定为在大于0rad的范围内例如承受与刚性0.0372nm/rad、粘性14.2nm/(rad/s)的物体接触而受到的反作用力作为外力。

87.图7和图8示出该情况下的位置回放时的位置和转矩的一例。此外,图9示出位置示教时的检测位置与位置回放时的检测位置的位置偏差的一例。如图7所示,在执行位置控制的位置回放时,即使承受与位置示教时不同的外力,检测位置也追随位置指令而大致一致。此外,如图9所示,位置示教时的检测位置与位置回放时的检测位置的位置偏差例如最大为0.05rad,与位置指令的振幅18.84rad相比,位置偏差为指令值的100分之1以下。此外,如图8所示,即使承受外力也使检测位置追随位置指令,因此,4s以后输出比位置示教时大的转矩。另外,表示施加于接触对象的转矩的外力的大小的最大值在该例中为0.7nm。

88.根据上述图7~图9,在位置回放(比较例)中,电机以在承受外力的情况下输出克服该外力的转矩而追随所示教的位置的方式进行动作。因此,在与人接触的情况下,也与上述同样地以追随位置指令的方式输出较大的转矩而对人施加力,可能对人造成危害。

89.图10和图11示出本实施方式中的转矩回放时的位置和转矩的一例。此外,图12示出转矩示教时的检测位置(≈位置示教时的检测位置)与转矩回放时的检测位置的位置偏差的一例。如图10所示,在执行转矩控制的转矩回放时,在承受与转矩示教时不同的外力的情况下,检测位置不追随所示教的位置指令。此外,如图12所示,在承受外力的情况下,转矩示教时的检测位置与转矩回放时的检测位置的位置偏差例如超过200rad,与位置指令的振幅18.84rad相比,是10倍以上的值。此外,如图11所示,转矩回放时的转矩指令与转矩示教时的转矩指令相同。另外,表示施加于接触对象的转矩的外力的大小的最大值在该例中为0.1nm。

90.如上述图8和图11所示,位置回放时和转矩回放时的外力的大小的最大值分别是0.7nm和0.1nm,转矩回放时与位置回放时相比,对接触对象施加的外力较小。因此,在与人接触的情况下,也同样地输出与转矩示教时相同的转矩而对人施加力,因此,与位置回放时相比,对人施加的外力变小。由此,与位置回放相比,能够减小对人施加的力,能够提高安全性。此外,如图9和图12所示,在未施加外力时(0s~4s),位置回放和转矩回放中的任意一方的示教时的检测位置与回放时的检测位置大致一致。因此,在转矩回放时,如果施加的外力与转矩示教时相同,则进行与转矩示教时相同的动作。

91.另一方面,如图9所示,施加外力时(4s以后)的检测位置的位置偏差在位置回放时最大为0.05rad,与此相对,如图12所示,在转矩回放时为200rad以上,产生明显的差异。因此,能够根据转矩示教时的检测位置与转矩回放时的检测位置的位置偏差,判断是否在转矩回放时施加了外力。

92.如上所述,在转矩回放中,在施加与转矩示教时相同的外力的情况下,进行与位置回放相同的动作,在施加与转矩示教时不同的外力的情况下,仿照外力进行动作。并且,能够根据转矩示教时的检测位置与转矩回放时的检测位置的位置偏差,估计是否施加了外力。因此,通过使用转矩回放,能够实现在不使用外力测量传感器的情况下在与人接触时不对人造成危害地进行安全动作的、能够与人协作的机器人。

93.(1-6.第1实施方式的效果)

94.以上说明的第1实施方式的机器人系统1具有:机器人3,其具备由电机m驱动的关节;以及机器人控制器5,其对电机m进行控制而使机器人3进行动作,机器人控制器5具有:位置控制部25、速度控制部27以及电流控制部29,它们根据位置指令,执行电机m的位置控制;转矩指令保存部33,其在执行电机m的位置控制时,按照时间序列保存根据位置指令而生成的转矩指令;以及电流控制部29,其根据由转矩指令保存部33保存的转矩指令,执行电机m的转矩控制。

95.在本实施方式的机器人系统1中,在对机器人3示教期望的指尖的位置而进行回放时,机器人控制器5通过位置控制部25等对各关节的电机m进行位置控制而使机器人3进行动作。此时,通过转矩指令保存部33,沿着时间序列保存为了各关节的动作而计算出的转矩指令(转矩示教)。该保存的转矩指令是用于使机器人3的指尖移动到期望位置的转矩指令。因此,当通过电流控制部29执行将所保存的转矩指令设为指令值的转矩控制时,能够使机器人3的指尖移动到期望位置(转矩回放)。而且,位置控制是到达以任意的转矩所指示的位置的控制,另一方面,转矩控制是产生在任意的位置所指示的转矩的控制。因此,通过以输出不对人造成危害的程度的转矩的方式对电机m进行转矩控制,即使在机器人3与人接触的情况下,也能够以不对人造成危害的方式安全地进行动作。如上所述,通过执行上述转矩回放,即使不设置转矩传感器、力传感器等外力测量传感器(或者即使减少数量),机器人3也能够在与人接触的情况下安全地进行动作。因此,可实现在抑制成本上升的同时进行与人的协作运转的机器人系统1。

96.此外,在本实施方式中,特别是,机器人3具有编码器e,该编码器e检测电机m的位置,机器人控制器5具有:检测位置保存部35,其按照时间序列保存在由位置控制部25等执行电机m的位置控制时由编码器e检测到的检测位置;以及接触判定部41,其根据由检测位置保存部35保存的检测位置与在由电流控制部29执行电机m的转矩控制时由编码器e检测

到的检测位置的位置偏差,判定转矩控制的执行中的有无与机器人3的接触。

97.在由电流控制部29执行转矩控制的过程中(转矩回放),机器人3以与所施加的外力对应地仿照的方式进行动作。因此,能够根据转矩示教时的检测位置与转矩回放时的检测位置的位置偏差,判定是否对机器人3施加了外力(是否与外部的人或物接触)。因此,即使没有设置转矩传感器、力传感器等外力测量传感器,也能够判定有无与机器人3的接触。

98.此外,在本实施方式中,特别是,接触判定部41对位置偏差与第1阈值进行比较,在位置偏差比第1阈值大的情况下,判定为有接触,机器人控制器5具有停止处理部43,在接触判定部41判定为有接触的情况下,该停止处理部43使电机m停止。

99.由此,在机器人3与人、物接触的情况下,能够立即停止动作,因此,能够确保与机器人3协作的人的安全,并且能够防止周围的物体的损坏等。

100.《2.第2实施方式》

101.接着,参照附图说明第2实施方式。在第2实施方式中,在转矩示教时和转矩回放时,使用干扰观测器来估计干扰。

102.(2-1.机器人控制器的结构)

103.首先,参照图13和图14,区分为转矩示教时和转矩回放时说明第2实施方式的机器人控制器5a的功能结构的一例。

104.图13示出转矩示教时的机器人控制器5a的功能结构的一例。如该图13所示,机器人控制器5a替代上述的检测位置保存部35,具有干扰观测器45和估计干扰保存部47。干扰观测器45(干扰估计部的一例)根据由速度控制部27生成的转矩指令和由编码器e检测到的检测位置,估计干扰。估计干扰保存部47按照时间序列保存在由位置控制部25、速度控制部27以及电流控制部29执行电机m的位置控制时由干扰观测器45估计出的估计干扰(第1估计干扰的一例)的值。即,在第2实施方式中,在位置回放时,通过转矩指令保存部33针对每个电机m按照时间序列保存由速度控制部27分别为了各关节的动作而生成的转矩指令,并且估计干扰保存部47针对每个电机m按照时间序列保存由干扰观测器45估计出的估计干扰。

105.图14示出转矩回放时的机器人控制器5a的功能结构的一例。如上所述,在转矩回放时,由于与人的接触等,可能对机器人3施加设想以上的干扰。为了判断是否施加了该干扰,如图14所示,机器人控制器5a除了上述图13所示的结构以外,还具有减法器49、限制器51、加法器53、接触判定部55和停止处理部57。

106.向减法器49输入由估计干扰保存部47保存的估计干扰、和在由电流控制部29根据由估计干扰保存部33保存的转矩指令来执行电机m的转矩控制时由干扰观测器45估计出的估计干扰(第2估计干扰的一例),减法器49输出它们的干扰偏差。限制器51将干扰偏差限制为预先按照标准设定出的限制值以下的值。由此,能够对要校正的干扰的大小设置限制。另外,也可以不一定设置限制器51。加法器53(转矩指令校正部的一例)通过对由转矩指令保存部33保存的转矩指令加上由减法器49输出并由限制器51限制的干扰偏差,校正转矩指令。电流控制部29根据该校正后的转矩指令,执行电机m的转矩控制。

107.接触判定部55判定转矩控制的执行中的有无与机器人3的接触。具体而言,接触判定部55对由减法器49输出的干扰偏差与第2阈值进行比较,在干扰偏差比第2阈值大的情况下,判定为施加了设想以上的干扰(接触的可能性较大),在干扰偏差为第2阈值以下的情况下,判定为干扰在设想以内(接触的可能性较小)。

108.在接触判定部55判定为有接触的情况下,停止处理部57(第2停止处理部的一例)停止电流向电机m的供给,并且使制动器b工作,从而使电机m停止。另外,也可以通过停止处理部57,替代上述电机m的停止或者在此基础上,进行输出警告的处理等。

109.另外,机器人控制器5a的上述以外的功能与上述的图2以及图3所示的机器人控制器5相同,因此,省略说明。

110.(2-2.机器人控制器的控制内容)

111.接着,参照图15说明机器人控制器5a的控制内容的一例。另外,在执行本流程图之前,预先使用示教盒等进行对机器人3的示教,在上位控制器7中保存有与该示教对应的位置指令。

112.在步骤s110中,机器人控制器5a根据来自上位控制器7的位置指令,对各电机m执行位置控制,执行使机器人3进行动作的位置回放。

113.在步骤s120中,机器人控制器5a通过转矩指令保存部33按照时间序列保存在位置回放中由速度控制部27生成的转矩指令(转矩示教)。此外,机器人控制器5a通过估计干扰保存部47按照时间序列保存在位置回放中由干扰观测器45估计出的估计干扰。

114.在步骤s130中,机器人控制器5a通过电流控制部29对各电机m执行将在上述步骤s120中保存的转矩指令设为指令值的转矩控制,执行使机器人3进行动作的转矩回放。

115.在步骤s140中,机器人控制器5a通过减法器49,计算在上述步骤s120中保存的转矩示教时的估计干扰与在执行中的转矩回放时由干扰观测器45估计出的估计干扰的干扰偏差。此外,机器人控制器5a通过由加法器53对在上述步骤s120中保存的转矩指令加上计算出的干扰偏差,校正转矩指令。电流控制部29根据该校正后的转矩指令,执行转矩控制。

116.在步骤s150中,机器人控制器5a由接触判定部55判定在上述步骤s140中计算出的干扰偏差是否比第2阈值大。在干扰偏差为第2阈值以下的情况下(步骤s150:否),结束本流程。另一方面,在干扰偏差比第2阈值大的情况下(步骤s150:是),转移到步骤s160。

117.在步骤s160中,机器人控制器5a通过停止处理部57使电流向电机m的供给停止并且使制动器b工作,从而使电机m停止。然后,结束本流程。

118.(2-3.第2实施方式的效果)

119.在以上说明的第2实施方式的机器人系统1中,机器人控制器5a具有:干扰观测器45,其根据转矩指令和编码器e的检测位置,估计干扰;估计干扰保存部47,其按照时间序列保存在位置控制部25等执行电机m的位置控制时由干扰观测器45估计出的估计干扰;以及加法器53,其根据估计干扰保存部47保存的估计干扰与在由电流控制部29执行电机m的转矩控制时干扰观测器45估计出的估计干扰的干扰偏差,校正由转矩指令保存部33保存的转矩指令,电流控制部29根据由加法器53校正后的转矩指令,执行电机m的转矩控制。

120.根据本实施方式,通过取得转矩示教时的估计干扰与转矩回放时的估计干扰的差值,能够消除例如装置内的摩擦等难以模型化的项,提取干扰。由此,能够确认对机器人系统1的系统新施加的干扰(虽然在转矩示教时没有、但在转矩回放时新施加的干扰),能够执行与该干扰对应的转矩控制。其结果是,能够减少在转矩回放时到达的位置与在位置回放时到达的位置的偏差。

121.此外,在本实施方式中,特别是,机器人控制器5a具有停止处理部57,该停止处理部57对干扰偏差与第2阈值进行比较,在干扰偏差比第2阈值大的情况下,使电机m停止。

122.由此,能够在转矩回放时新施加的干扰较大的情况下(机器人3与人、物接触的情况等)立即使动作停止,因此,能够确保与机器人3协作的人的安全,能够防止周围的物体的损坏等。

123.另外,在以上说明的第2实施方式中,除了转矩示教时的转矩指令以及估计干扰的保存以外,还可以如上述的第1实施方式那样预先保存检测位置,根据该所保存的检测位置与转矩回放时的检测位置的位置偏差,一并判定是否对机器人3施加了干扰。

124.《3.变形例》

125.以下,参照附图说明第1实施方式和第2实施方式。但是,权利要求所记载的技术构思的范围不限于在此说明的各实施方式。显然,具有本实施方式所属的技术领域中的通常知识的人员能够想到在技术构思的范围内进行各种各样的变更、修改、组合等。因此,进行了这些变更、修改、组合等之后的技术当然也属于技术构思的范围。

126.(3-1.对一部分的轴执行转矩控制的情况)

127.在以上的实施方式中,说明了对作为6轴机器人的机器人3的全部关节的电机m进行转矩示教以及转矩回放的情况,但不限于此,也可以仅对一部分关节的电机m执行转矩示教以及转矩回放。

128.图16~图18示出机器人3执行的工件w的移送作业的一例。首先,如图16所示,机器人3通过手9把持移送方的工作台59所载置的工件w,例如通过致动器ac2~ac6的驱动使手9上升,从工作台59抬起工件w。接着,如图17所示,机器人3例如通过致动器ac1的驱动使回转部13和臂15回转,使工件w从移送方的工作台59的附近移动到移送目的地的工作台61的附近。然后,如图18所示,机器人3例如通过致动器ac2~ac6的驱动使手9下降,将工件w载置于工作台61上。另外,工作台59、61例如也可以是输送工件w的输送机等。

129.在这样的工件w的移送作业中,在图17所示的回转动作中,臂15的指尖较大移动,因此,容易产生与人的接触。另一方面,在图16、图18所示的上下动作中,臂15的指尖的移动较小,因此,难以产生与人的接触。因此,也可以仅对致动器ac1的电机m执行转矩控制(转矩示教以及转矩回放),对其他致动器ac2~ac6的电机m执行位置控制。

130.具体而言,在机器人3通过位置回放进行图17所示的回转动作时,通过转矩指令保存部33按照时间序列保存针对致动器ac1的电机m的转矩指令(转矩示教)。然后,在机器人3通过转矩回放进行图17所示的回转动作时,电流控制部29根据由转矩指令保存部33保存的转矩指令,执行致动器ac1的电机m的转矩控制。此时,通过位置控制部25等对其他致动器ac2~ac6的电机m执行基于位置指令的位置控制。另外,在机器人3进行图16、图18所示的上下动作时,对全部致动器ac1~ac6的电机m执行位置控制。

131.由此,例如能够通过对与使手9回转而使工件w较大地移动的动作等容易导致与人、物的接触的动作对应的关节的电机m执行转矩控制来确保安全,另一方面,例如能够通过对与使手9远离和接近工件w的动作等难以导致与人、物的接触的其他动作对应的关节的电机m执行位置控制来提高机器人3的作业的位置精度。由此,能够兼顾安全性和作业精度。

132.另外,上述仅为一例,替代致动器ac1或者在此基础上,也可以对除此以外的其他致动器的电机m(也可以是1台或者多台)执行转矩控制。此外,也可以应用于机器人3进行工件w的移送作业以外的作业的情况。

133.(3-2.从转矩控制切换到位置控制的情况)

134.如上所述,通过执行将执行位置控制时所保存的转矩指令设为指令值的转矩控制,在未对机器人3施加与位置控制时不同的干扰的情况下,能够使其移动到与位置控制大致相等的位置。但是,由于未必进行位置控制,因此有时会因某些干扰的影响而产生位置偏差。因此,也可以设置第3阈值,在由于转矩控制而产生的位置偏差比第3阈值大的情况下,视作位置偏差在允许范围外,将转矩控制切换到位置控制。

135.图19示出本变形例的机器人控制器5b的功能结构的一例。另外,此处,仅说明转矩回放时,转矩示教时的功能结构与上述的第1实施方式相同,因此省略说明。

136.如图19所示,机器人控制器5b除了上述的图3所示的机器人控制器5的结构以外,还具有控制切换部63和开关部65。控制切换部63在转矩回放时经由开关部65而将转矩指令保存部33与电流控制部29连接。由此,电流控制部29执行基于转矩指令保存部33中保存的转矩指令的转矩控制。此外,控制切换部63在转矩回放中的规定的时刻,对从减法器39输出的位置偏差与第3阈值进行比较。而且,在位置偏差为第3阈值以下的情况下,视作位置偏差在允许范围内,维持转矩控制。另一方面,在位置偏差比第3阈值大的情况下,视作位置偏差在允许范围外,将开关部65从转矩指令保存部33侧切换到速度控制部27侧。由此,转矩控制被切换到基于位置控制部25等的位置控制。

137.另外,上述“规定的时刻”可以是固定周期的时刻,也可以是例如结束转矩控制的时刻等。例如,在机器人3进行上述的图16~图18所示的工件w的移送作业的情况下,也可以是图17所示的回转动作结束的时刻。即,在这样的工件w的移送作业的情况下,在图17所示的回转动作中,有可能会因某些干扰的影响而在臂15的指尖产生位置偏差。因此,在回转动作的结束时刻,通过控制切换部63对位置偏差与第3阈值进行比较,在位置偏差为第3阈值以下的情况下,视作位置偏差在允许范围内,转移到如下的图18所示的下降动作。另一方面,在位置偏差比第3阈值大的情况下,视作位置偏差在允许范围外,在转移到图18所示的下降动作之前,将转矩控制切换到位置控制。由此,能够根据位置指令来校正臂15的指尖的位置偏差。然后,在消除位置偏差之后,转移到图18所示的下降动作。

138.接着,参照图20说明机器人控制器5b的控制内容的一例。另外,此处,对机器人3进行上述的图16~图18所示的工件w的移送作业的情况进行说明。此外,在执行本流程图之前,预先使用示教器等进行针对机器人3的工件w的移送作业的示教,在机器人3进行图17所示的回转动作时,通过转矩指令保存部33按照时间序列保存针对致动器ac1的电机m的转矩指令(转矩示教)。

139.在步骤s210中,机器人控制器5b通过手9把持移送方的工作台59所载置的工件w,例如通过对致动器ac2~ac6的电机m执行位置控制来使手9上升,从工作台59抬起工件w。

140.在步骤s220中,机器人控制器5b通过对根据由转矩指令保存部33保存的转矩指令来对致动器ac1的电机m执行转矩控制(转矩回放),使工件w从移送方的工作台59的附近移动到移送目的地的工作台61的附近。此时,通过位置控制部25等对其他致动器ac2~ac6的电机m执行基于位置指令的位置控制。

141.在步骤s230中,机器人控制器5b通过减法器39,计算所保存的转矩示教时的检测位置与在执行中的转矩回放中由编码器e检测到的检测位置的位置偏差。

142.在步骤s240中,机器人控制器5b通过接触判定部41,判定在上述步骤s230中计算出的位置偏差是否比第1阈值大。在位置偏差比第1阈值大的情况下(步骤s240:是),转移到

步骤s250。

143.在步骤s250中,机器人控制器5b通过停止处理部43使电流向电机m的供给停止并且使制动器b工作,从而使电机m停止。然后,结束本流程。

144.另一方面,在上述步骤s240中,在位置偏差为第1阈值以下的情况下(步骤s240:否),转移到步骤s260。

145.在步骤s260中,机器人控制器5b判定工件w的移动动作是否完成。该判定例如通过是否将保存于转矩指令保存部33的转矩指令全部输出等来执行。在工件w的移动动作没有完成的情况下(步骤s260:否),返回之前的步骤s220,反复进行相同的过程。另一方面,在工件w的移动动作完成的情况下(步骤s260:是),转移到步骤s270。

146.在步骤s270中,机器人控制器5b通过控制切换部63,判定在上述步骤s230中计算出的位置偏差是否比第3阈值大。在位置偏差为第3阈值以下的情况下(步骤s270:否),转移到后述的步骤s290。另一方面,在位置偏差比第3阈值大的情况下(步骤s270:是),转移到步骤s280。

147.在步骤s280中,机器人控制器5b通过控制切换部63,将开关部65从转矩指令保存部33侧切换到速度控制部27侧,将转矩控制切换到位置控制。由此,根据位置指令来校正臂15的指尖的位置偏差。

148.在步骤s290中,机器人控制器5b例如通过对致动器ac2~ac6的电机m执行位置控制来使手9下降,将工件w载置于工作台61。然后,结束本流程。

149.根据以上说明的变形例,机器人控制器5b具有控制切换部63,该控制切换部63在由电流控制部29执行转矩控制的过程中的规定的时刻对位置偏差与第3阈值进行比较,在位置偏差比第3阈值大的情况下,切换到位置控制部25等的位置控制。

150.由此,即使在由于转矩回放而产生了位置偏移的情况下,也能够通过从转矩控制切换到位置控制来校正位置偏移,因此能够提高转矩回放执行后的位置精度。

151.(3-3.能够进行模式切换的情况)

152.例如,作为机器人3的运转模式,也可以预先设置执行位置回放的通常模式和执行转矩回放的人协作模式,用户能够切换这些运转模式。

153.图21示出与本变形例的机器人控制器5c的模式切换相关的部分的功能结构的一例。如图21所示,机器人控制器5c具有模式切换部67,该模式切换部67具备“通常模式”和“人协作模式”作为机器人3的运转模式,根据用户的选择操作,在这些模式之间进行切换。通常模式(第1模式的一例)是通过位置控制部25等根据位置指令对包含由转矩指令保存部33保存了转矩指令的电机m在内的全部电机m执行位置控制的模式。即,是对机器人3的全部关节的电机m执行位置控制(位置回放)的模式。另一方面,人协作模式(第2模式的一例)是由电流控制部29根据由转矩指令保存部33保存的转矩指令来对机器人3的至少一部分的关节的电机m执行转矩控制(转矩回放)的模式。模式切换部67根据从上位控制器7或者适当的终端等发送的用户的选择指令,将运转模式切换为上述“通常模式”或“人协作模式”中的任意一个。另外,机器人控制器5c的上述以外的功能与上述的机器人控制器5等相同,因此,省略说明。

154.根据本变形例,用户能够与运转环境相应地选择机器人3的控制,使得在使机器人3与人协作的情况下,以人协作模式运转,在不使人协作的情况下,以通常模式运转。因此,

能够提高机器人系统1的通用性、灵活性。

155.(3-4.设置外力测量传感器的情况)

156.根据上述的各实施方式,可实现不需要外力测量传感器的人协作机器人,但也可以根据需要将外力测量传感器设置于适当的位置。

157.图22示出本变形例的机器人3a的结构的一例。如图22所示,机器人3a具有:末端执行器69,其用于进行规定的作业;以及外力测量传感器71,其测量作用于末端执行器69的外力。末端执行器69没有特别限定,例如是用于进行涂装、焊接、螺栓紧固、机械加工(切削、研磨等)等作业的工具。外力测量传感器71例如是6轴力传感器等。

158.图23示出与本变形例的机器人控制器5d的指令校正相关的部分的功能结构的一例。如图23所示,机器人控制器5d具有指令校正部73,该指令校正部73根据由外力测量传感器71测量出的外力,校正由速度控制部27生成的转矩指令。另外,也可以校正从上位控制器7输入的位置指令等除了转矩指令以外的指令。另外,机器人控制器5d的上述以外的功能与上述的机器人控制器5等相同,因此,省略说明。

159.根据本变形例,通过根据外力测量传感器71的检测结果校正转矩指令,可以实现能够确保末端执行器69的作业的精度并进行与人的协作运转的机器人系统1。特别适合于进行例如切削、研磨等将末端执行器69按压于工件而进行的作业的情况。

160.(3-5.其他)

161.以上,对将转矩示教、转矩回放应用于例如垂直多关节型、水平多关节型、并联型等通用机器人和具有机器人控制器的机器人系统的情况进行了说明,但应用对象不限于此。例如,也可以应用于具有专用作业机等以及对其进行控制的控制器的作业机系统,该专用作业机具备能够在xyzθ方向中的至少1个方向上移动的致动器,被设计为特定的作业专用。并且,也可以应用于具有旋转型电机、线性电机以及对其进行控制的控制器的伺服系统。

162.《4.机器人控制器的硬件结构例》

163.接着,参照图23说明上述说明的机器人控制器5(包含5a~5c。以下相同)的硬件结构例。另外,在图23中,适当省略对机器人控制器5的电机m供给驱动电力的功能所涉及的结构来进行了图示。此外,上位控制器7也可以是相同的结构。

164.如图23所示,上述控制器5例如具有cpu 901、rom 903、ram 905、asic或者fpga等构建为面向特定用途的专用集成电路907、输入装置913、输出装置915、记录装置917、驱动器919、连接端口921和通信装置923。这些结构经由总线909、输入输出接口911而连接成能够相互传输信号。

165.程序例如能够预先记录在rom 903、ram 905、硬盘等记录装置917等中。

166.此外,程序例如也能够暂时或非暂时(永久)地记录在软盘等磁盘、各种cd/mo盘/dvd等光盘、半导体存储器等可移动的记录介质925中。还能够将这样的记录介质925作为所谓的套装软件来提供。在该情况下,这些记录介质925所记录的程序也可以由驱动器919读出,经由输入输出接口911、总线909等而记录到上述记录装置917中。

167.此外,程序例如还能够预先记录到下载站点/其它计算机/其它记录装置等(未图示)。在该情况下,程序经由lan、互联网等网络nw进行传输,通信装置923接收该程序。而且,通信装置923接收到的程序也可以经由输入输出接口911、总线909等记录到上述记录装置

917中。

168.此外,程序例如还能够预先记录到适当的外部连接设备927中。该情况下,程序可以经由适当的连接端口921进行传输,经由输入输出接口911、总线909等记录到上述记录装置917中。

169.而且,cpu 901通过按照上述记录装置917所记录的程序执行各种处理,可实现上述的位置控制部25、速度控制部27、电流控制部29、速度估计部31、转矩指令保存部33以及检测位置保存部35等的处理。此时,cpu 901例如可以从上述记录装置917中直接读出并执行程序,也可以在将程序暂时加载到ram 905后执行。并且,cpu 901例如也可以在经由通信装置923、驱动器919、连接端口921接收程序的情况下,不将接收到的程序记录到记录装置917而直接执行。

170.此外,cpu 901也可以根据需要,例如基于从鼠标/键盘/麦克风(未图示)等输入装置913输入的信号、信息进行各种处理。

171.而且,cpu 901可以从例如显示装置、语音输出装置等输出装置915输出执行上述处理后的结果,并且cpu 901也可以根据需要,经由通信装置923、连接端口921发送该处理结果,还可以将处理结果记录到上述记录装置917、记录介质925中。

172.另外,在以上的说明中,当存在“垂直”“平行”“平面”等记载时,其不是严格意义上的记载。即,这些“垂直”“平行”“平面”允许设计上、制造上的公差和误差,是“实质上垂直”“实质上平行”“实质上为平面”的意思。

173.此外,在以上的说明中,当存在外观上的尺寸、大小“相同”“相等”“不同”等记载时,其不是严格意义上的记载。即,这些“相同”“相等”“不同”允许设计上、制造上的公差、误差,是“实质上相同”“实质上相等”“实质上不同”的意思。

174.但是,例如在具有阈值(参照图4、图15、图20的流程图)、基准值等作为规定的判定基准的值或作为分隔的值的记载的情况下,针对这些值的“相同”“相等”“不同”等与上述不同,是严格意义上的意思。

175.标号说明

176.1:机器人系统;3:机器人;3a:机器人;5:机器人控制器(控制器);5a:机器人控制器(控制器);5b:机器人控制器(控制器);5c:机器人控制器(控制器);9:手(末端执行器);25:位置控制部(第1控制部);27:速度控制部(第1控制部);29:电流控制部(第1控制部、第2控制部);33:转矩指令保存部;35:检测位置保存部;41:接触判定部;43:停止处理部(第1停止处理部);45:干扰观测器(干扰估计部);47:干扰估计保存部;53:加法器(转矩指令校正部);57:停止处理部(第2停止处理部);63:控制切换部;67:模式切换部;69:末端执行器;71:外力测量传感器;73:指令校正部;e:编码器;m:电机。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。