1.本发明属于航空发动机技术领域,具体涉及一种蒸发管雾化装置及燃烧室。

背景技术:

2.高性能中小型航空发动机具有体积小、重量轻、推重比高等优点,在中小型无人机、舰载飞机、靶机和民用小型动力及发电装置上具有较高的实用价值和经济价值。相比于大型航空发动机及燃气轮机,中小型航空发动机对发动机的污染排放性能要求较低,但对发动机的经济性要求较高。为了节省发动机的制造成本、提高性价比,部分中小型航空发动机采用了蒸发管式燃油雾化及蒸发装置。通过火焰筒内的高温燃气对蒸发管加热,回收燃烧产生的部分热量,可以有效地解决燃油高效雾化蒸发、充分燃烧与高复杂度燃油系统之间的矛盾,降低燃油系统的设计难度和发动机供油附件的重量,提高发动机的推重比。这种较为巧妙的供油、雾化、蒸发与能量回收方式自航空发动机研制的早期就被工程师提出来,并且在燃烧室的持续设计和改进中进行了应用。

3.现有技术主要从增加蒸发管在火焰筒内的受热面积和受热量、增加蒸发管内气流与燃油流动的复杂度等方面改善蒸发管内燃油的雾化和蒸发效果,并通过一定技术手段改善燃油在蒸发管不同出口位置分布的均匀性。但依然存在蒸发管或喷嘴加工成本高、蒸发管或火焰筒容易烧蚀、燃油在主燃区分布不均匀、单个蒸发管燃油偏多、雾化蒸发效果差等问题。

技术实现要素:

4.本发明的目的在于提供一种蒸发管雾化装置及燃烧室,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种蒸发管雾化装置,包括蒸发管,其中,

6.所述蒸发管包含单个进口、两个以上出口,所述蒸发管底部设计滚球形凹腔,所述滚球形凹腔的直径与蒸发管入口内径相同。

7.优选的,所述蒸发管设置为十字形蒸发管,所述十字形蒸发管四个出口中两个蒸发管之间夹角为0

°

~180

°

。

8.优选的,所述十字形蒸发管采用四个出口、一个进口分别加工,并最终焊接在一起。

9.优选的,所述焊接流程包括首先焊接蒸发管的四个出口,并采用滚珠工艺加工蒸发管底部的凹腔,最后焊接蒸发管入口。

10.优选的,所述滚球形凹腔的深度约为滚球凹腔半径的1/5,蒸发管整个壁厚相对统一,同时,滚球形凹腔在蒸发管尾部向外突出1/5的滚球半径,形成一个小的凸起。

11.优选的,所述十字形蒸发管的四个出口两两形成一条直线,两条直线相互垂直,在火焰筒上十字形蒸发管出口形成的两条直线与发动机的竖直方向分别成45

°

和135

°

的角

度,使得十字形蒸发管的出口刚好在燃油进口的两侧。

12.优选的,所述蒸发管出口收缩段的长度约为蒸发管管径的1/2,收缩的角度设置在0

°

~90

°

之间。

13.优选的,所述火焰筒头部设计成圆弧形结构,且头部外环气膜槽的射流靠近火焰筒头部内侧、头部内环气膜槽的射流靠近火焰筒头部的外侧位置。

14.优选的,所述十字形蒸发管的轴向长度为火焰筒总长度的30%,且位于燃烧室主燃区内在蒸发管下游为60%火焰筒长度区域,所述火焰筒包括火焰筒外环和火焰筒内环,其中,火焰筒外环和火焰筒内环分别布置有外环掺混孔和内环掺混,外环掺混孔和内环掺混孔射流相互交错,并且逐步向四周扩散。

15.优选的,所述十字形蒸发管的四个出口形成两根相互交叉的蒸发管出口臂,蒸发管出口到蒸发管中心的距离能够根据火焰筒的腔高、燃烧室的实际设计要求、蒸发管和直射式喷嘴的数量进行调整。

16.优选的,所述十字形蒸发管在火焰筒内的摆放方向也可根据实际情况进行调整,十字形蒸发管在两个出口方向上的蒸发管管臂长度不同,距离蒸发管入口较远的蒸发管出口布置在两个蒸发管之间,而距离蒸发管入口较近的蒸发管出口布置在蒸发管入口附近。

17.优选的,所述蒸发管的四个出口中,至少有两个出口成0

°

~90

°

夹角。

18.优选的,所述十字形蒸发管不限于蒸发管出口相互垂直的基本结构,也能够为周向角度不等的形式。

19.优选的,所述蒸发管的出口等长,所述蒸发管与燃烧室过喷嘴竖直方向成一定的角度摆放,所述蒸发管出口与竖直方向的夹角为0

°

~90。

20.优选的,所述蒸发管出口小角度收缩的设计。采用出口收缩0

°

~45

°

角度设计。

21.优选的,所述蒸发管采用单个进口、多个出口,并采用增材制造工艺一次成型。

22.本发明还提出了一种燃烧室,包括上述所述的蒸发管雾化装置;所述燃烧室为全环燃烧室,全环燃烧室多个蒸发管周向布置与蒸发管匹配,采用蒸发管出口与燃烧室竖直方向斜45

°

夹角的摆放方式,且蒸发管设计为四向等长。

23.本发明的技术效果和优点:

24.单个进口、多个出口的蒸发管设计显著提高了燃油蒸发效率。相比于传统的γ型蒸发管和t型蒸发管,本发明把蒸发管出口数量增多到4支,在不增加蒸发管加工制造难度的前提下,使得蒸发管内空气流动更复杂,燃油受空气气动力破碎的可能性更高,同时多个出口分别受热可以有效改善蒸发管内燃油的蒸发效果,提高燃油蒸发效率;

25.十字形蒸发管改善燃油在主燃区分布均匀性,提高温度分布均匀性、可实现均匀出口温度分布。十字形多出口的蒸发管相比于传统的γ型蒸发管和t型蒸发管,在燃烧室主燃区内多处供油,在不同位置流出的油气混合物再在与头部壁面的作用中形成大量回流涡,改善主燃区的油气分布,从而改善燃油在主燃区内的燃烧效果和燃烧均匀性,改善燃烧室出口温度分布的可调节性,使用较少的掺混气量就可以实现均匀的出口温度场;

26.滚球形凹腔可改善不同蒸发管出口燃油的分配均匀性。采用滚球形凹腔的设计,相比于常规t型蒸发管平直底部,可以有效避免因直射式喷嘴与蒸发管入口非同心、直射式喷嘴喷油受气动力影响偏移方向造成的单个蒸发管出口油量偏多,而另一蒸发管出口油量偏低的问题;

27.使用分段式或者增材制造的加工方法降低了加工成本。十字形蒸发管总体结构简单,对直射式喷嘴要求不高,成本比现有技术更低,而采用增材制造方法,减少了传统加工所需原材料,节省了加工时间,也可使得蒸发管的加工制造成本比现行技术更低。

附图说明

28.图1为现有技术中蒸发管回流燃烧室结构示意图;

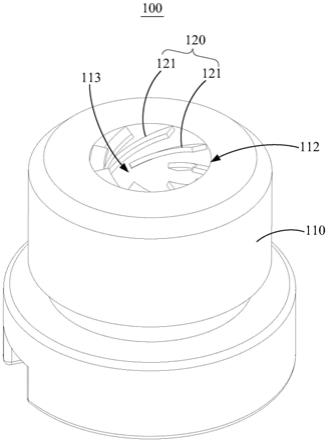

29.图2为十字形蒸发管与直射式喷嘴匹配后的结构示意图;

30.图3为逆喷油方向采用十字形蒸发管的回流燃烧室基本结构示意图;

31.图4为回流燃烧室中十字形蒸发管出口气流与火焰筒内部气流流动示意图;

32.图5为采用十字形蒸发管的回流燃烧室剖面基本结构示意图;

33.图6为十字形蒸发管与直射式喷嘴匹配后的左视图;

34.图7为十字形蒸发管与直射式喷嘴匹配后的后视图;

35.图8为十字形蒸发管与直射式喷嘴匹配后的俯视图;

36.图9为逆喷油方向十字形蒸发管的回流燃烧室基本结构示意图。

37.图中:1—发动机;2—压气机;3—燃烧室;4—涡轮;

38.30—蒸发管雾化装置;33—火焰筒;

39.330—火焰筒头部;331—火焰筒外环;332—火焰筒内环;333—小弯管;334—大弯管;

40.331a—火焰筒外环掺混孔;332a—火焰筒内环掺混孔;333a—小弯管起始气膜孔;330a—火焰筒头部靠近外环冷却气膜槽;330b—火焰筒头部靠近内环冷却气膜槽;

41.301—蒸发管入口;302—蒸发管出口;303—直射式喷嘴;3021—十字形蒸发管尾部凹槽;302a~302d—十字形蒸发管的四个出口;331ajet—火焰筒外环掺混射流;332ajet—火焰筒内环掺混射流;302jet—蒸发管四个出口油气混合物的射流。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.在现有技术中如图1所示,是典型的采用t型蒸发管作为燃油雾化装置的回流燃烧室和中小型涡扇发动机。该航空发动机由风扇1、压气机2、燃烧室3、涡轮4组成。具体地,燃烧室3包含蒸发管燃油雾化蒸发装置30、回流火焰筒33组件。燃料由直射式喷嘴喷入燃烧室3后,在蒸发管30内贴近蒸发管壁面流动,并从蒸发管内壁吸收热量,逐步蒸发。在这一过程中蒸发管进口空气也会使直射式喷嘴喷出的燃油逐渐破碎、雾化和蒸发,从而在气动力和热力作用下使燃油尽量蒸发完全。气流在蒸发管内部流动的过程中,逐步带走蒸发的燃油和部分已经雾化的燃油液滴,混合形成油气混合物,从t型蒸发管的两个出口向火焰筒33头部喷出,撞击火焰筒头部330内表面,并与火焰筒内部气流相互作用,形成回流涡。已经蒸发的燃油在回流涡内与空气进一步混合并点火燃烧,燃烧产生大量热量使未蒸发的燃油蒸发,并最终燃烧产生高温燃气。高温燃气向后流动,在掺混孔射流的作用下温度分布逐渐均

匀,最终向涡轮方向排出在涡轮内做功产生推力。

44.回流燃烧室火焰筒33主要分为以下几个部分:火焰筒头部330、火焰筒外环331、火焰筒内环332、小弯管333和大弯管334。蒸发管燃油雾化蒸发装置30主要包括蒸发管入口301、蒸发管出口302。

45.专利us2541900、us2583416所述蒸发管在火焰筒内长度较长,受热后容易出现裂纹和燃油结焦的问题。另一方面,较长蒸发管对应多根管路分别供油的形式也增加了供油系统的复杂度,实际应用难度较高。专利us3626444、fr2519079、cn107726364通过增加蒸发管内部结构的复杂度来改善传统t型蒸发管两个出口油气分配不均匀的问题,但并不能解决单个蒸发管出口燃油蒸发效率偏低的问题,同时较复杂的蒸发管内部结构也使得蒸发管的加工制造成本偏高,难度大。专利gb2209205、us5133192、cn107178793通过增加直射式喷嘴的复杂度改善燃油雾化,但并不能保障燃油在蒸发管内的充分蒸发和均匀分布,也增加了直射式喷嘴的制造难度。专利us4249373采用分区的结构形式避免了单个蒸发管燃油偏多、蒸发效率偏低、雾化效果较差的问题,但增加了火焰筒的设计难度,也增加了燃油系统的难度。专利us2017356657采用蒸发管结合回流的形式,实现了主燃区油气均匀分布,但靠近头部的回流涡也会造成头部烧蚀的问题,并不能保证蒸发管受热均匀、燃油充分雾化、蒸发。

46.本发明在针对常规t型蒸发管燃油蒸发效率偏低、燃油在火焰筒内分布不均的问题,设计了一种多出口蒸发管,本发明公开了一种蒸发管雾化装置,所述雾化装置包括蒸发管,其中,如图2所示,

47.所述蒸发管包含单个进口、两个以上出口,所述蒸发管底部设计滚球形凹腔,所述滚球形凹腔的直径与蒸发管入口内径相同。

48.按照本发明原则设计的一种十字形蒸发管在回流燃烧室中装配后的火焰筒详细结构。参考如图5所示,图中:g表示蒸发管进口空气;a表示火焰筒上除蒸发管外进气孔进口空气;f表示直射式喷嘴进口燃油;在燃烧室中,火焰筒的结构决定了燃烧室燃烧组织的设计结果。燃油由供油系统和分配器供给,并以液态的形式从直射式喷嘴303喷出,经由十字形蒸发管的入口301随蒸发管进口空气g流入十字形蒸发管30的内部,由于燃油喷射速度与空气流速的差别,在燃油液柱表面,空气与燃油相互剪切,气动力大于液滴的表面张力,使得燃油液柱发生一次破碎。但一次破碎形成的液滴数量较少、尺寸较大,这些燃油随后进入到蒸发管的底部,在撞击到蒸发管底部的滚球形凹腔3012后向四处扩散,均匀分配到四个蒸发管出口302a~302d。滚球形凹腔的直径与蒸发管入口301的内径相同,凹腔的深度约为滚球凹腔半径的1/5,蒸发管整个壁厚相对统一,因此滚球形凹腔在蒸发管尾部向外突出1/5的滚球半径,形成一个小的凸起。在直射式喷嘴与蒸发管装配过程中,难以保证蒸发管入口与直射式喷嘴的同心度,且由于直射式喷嘴的结构相对简单,在设计过程中为了节省成本和重量也不会设计复杂的装配结构,因此在发动机运行过程中存在直射式喷嘴与蒸发管入口偏心的问题。通过设计滚球形凹腔,可以保证直射式喷嘴喷出的燃油先喷向凹腔再向蒸发管的四个出口分配,从而解决直接分配燃油造成不同蒸发管出口燃油分配不均的问题。另一方面,当发动机工作状态较低、燃油流量较少时,滚球形凹腔可以保证燃油在蒸发管中心位置的驻留时间更长,从而保证油气掺混更均匀,燃油向四个蒸发管出口的分配也更均匀。

49.具体地,按照本发明原则设计的一种十字形蒸发管在燃烧室头部的装配情况如图3所示,该燃烧室总共使用10个十字形蒸发管30和直射式喷嘴303,十字形蒸发管的四个出口两两形成一条直线,两条直线相互垂直,在火焰筒上十字形蒸发管出口形成的两条直线与发动机的竖直方向分别成45

°

和135

°

的角度,使得十字形蒸发管的出口刚好在燃油进口的两侧即两个蒸发管之间。这种设计保证了蒸发管的四个出口可以与燃烧产生的高温燃气充分接触,有利于燃油的高效蒸发。基于此设计原则扩展形成的四个出口非等夹角度设计四个出口中两个蒸发管之间夹角为0

°

~180

°

则可以根据火焰筒实际设计情况调整蒸发管出口的位置,也属于本发明的设计方面之一。从另一方面而言,点火装置布置在两个蒸发管之间,采用单个蒸发管横跨较长周向距离的设计可以保证可靠点火和联焰。与此同时,由于燃油蒸气相对较慢地流动到蒸发管入口附近的直管段,蒸发管入口的直管段301更不容易烧蚀且能充分发挥蒸发管的四个出口段302a~302d燃油吸热与蒸发的效果。

50.如图4所示为回流燃烧室中十字形蒸发管出口气流与火焰筒内部气流流动示意图。当十字形蒸发管30内的油气混合物从蒸发管的四个出口位置302a~302d流出时,油气混合物射流撞击到燃烧室火焰筒头部330的内表面上。蒸发管出口的收缩口3022设计可以加速蒸发管出口气流,使得蒸发管出口射流速度更高,有利于蒸发管射流与火焰筒头部产生更强的气动相互作用而改善雾化、蒸发效果。蒸发管出口收缩段的长度约为蒸发管管径的1/2,收缩的角度可以在0

°

~90

°

之间,从而保证蒸发管出口气流在较短距离内就有较好的加速效果。火焰筒头部330设计为圆弧形,从蒸发管流出的混合物射流在圆弧段壁面的引流作用下形成靠近蒸发管入口301区域回流涡大、靠近蒸发管出口302区域的回流涡小的情况。靠近蒸发管入口301区域,由于有四个蒸发管出口302a~302d各自形成的多个回流涡共同作用,且不同回流涡最终汇聚在蒸发管入口附近,可以有效加强从蒸发管流出的部分未完全蒸发燃油的充分蒸发,并改善油气混合效果。另一方面,多股射流相互作用可以使主燃区更为饱满,保证主燃区整个空间能都能较均匀地分布燃油,实现主燃区内较为均匀的温度分布,对于较高进口空气压力、温度的情况,甚至可以形成“无焰燃烧”的情况,可以有效提高燃油的燃烧效率。

51.除蒸发管出口302a~302d射流在主燃区内形成充分发展、逐步增强的主燃区回流涡外,火焰筒头部设计成圆弧形结构,且头部外环气膜槽330a的射流靠近火焰筒头部内侧、头部内环气膜槽330b的射流靠近火焰筒头部的外侧位置,可以有效引导头部高温气流的流动,使回流涡远离头部壁面,而尽可能让回流涡涡心靠近蒸发管尾部及蒸发管中心位置,避免火焰筒头部薄壁出现烧蚀或者因过热而产生裂纹。与专利us2017356657相比,虽然从蒸发管出口喷出的燃油蒸气或两相混合物在头部壁面附近蒸发具有一定的吸热效果,能够在一定程度上缓解头部330壁面过热的情况,但依然会存在燃油在火焰筒头部壁面积碳的现象,影响燃烧室的工作性能。采用头部定向冷却气流的设计,可以有效吹除头部壁面附近的燃油,在冷却头部壁面的同时,也可以避免头部积碳。

52.在本实施例中,十字形蒸发管30的轴向长度为火焰筒总长度的30%,位于燃烧室主燃区内。在蒸发管下游约为60%火焰筒长度区域,火焰筒外环331和火焰筒内环332分别布置有外环掺混孔331a和内环掺混孔332a。掺混孔射流相互交错,并且逐步向四周扩散,可以有效阻挡由燃烧室主燃区产生的高温燃气过早向下游流动,同时射流部分向前扩散,与蒸发管出口射流一起相互作用形成主燃区内较大范围的回流涡。回流涡可以进一步稳定火

焰,保证主燃区内燃油的更充分燃烧,同时较大尺寸的回流涡可以作为燃烧室点火联焰的“双重保险”,避免燃烧室因气流速度过大、进口气流温度偏低等造成点火失败。

53.如图6~图8所示,十字形蒸发管30的四个出口302a~302d形成两根相互交叉的蒸发管出口臂,蒸发管出口到蒸发管中心的距离可以根据火焰筒的腔高、燃烧室的实际设计要求、蒸发管和直射式喷嘴的数量等进行调整,以保证燃油不仅在蒸发管中心位置附近有较为均匀的分布,在蒸发管之间也能分布较为均匀,从而保证可靠的联焰性能。此外,十字形蒸发管在火焰筒内的摆放方向也可根据实际情况进行调整,如图9所示,十字形蒸发管在两个出口方向上的蒸发管管臂长度不同,距离蒸发管入口301较远的蒸发管出口302布置在两个蒸发管之间,而距离蒸发管入口301较近的蒸发管出口302布置在蒸发管入口附近,这样在有改善燃油雾化、蒸发效果的同时,还可以保证燃油在蒸发管内的充分受热,并改善蒸发管燃烧室的点火、联焰性能。

54.本发明还提供一种燃烧室,所述燃烧室为全环燃烧室,全环燃烧室多个蒸发管周向布置与蒸发管匹配,采用蒸发管出口与燃烧室径向斜45

°

夹角的摆放方式,且蒸发管设计为四向等长。

55.综上所述,本发明提供了一种蒸发管雾化装置及燃烧室。所述蒸发管包括一个进口、四个出口,通过增加常规t型蒸发管出口数量的方式增大蒸发管在火焰筒内的受热面积,同时改善燃油在火焰筒头部分布的均匀性,改善燃烧室的点火性能,有效避免局部富油或者贫油导致火焰筒或蒸发管局部过热造成烧蚀。通过蒸发管底部与蒸发管进口等直径的球形滚边凸腔的设计改善蒸发管四个出口的燃油分配均匀性,同时避免因装配、加工误差等问题造成直射式喷嘴靠近蒸发管的某一个出口,导致单个出口燃油偏多,而其他出口燃油偏少的问题。通过十字形两个方向长短不一致的设计改善燃油在燃烧室周向分布的均匀性,让蒸发管尽可能均匀地受热,从而改善燃油蒸发性能,同时改善燃烧室的点火和联焰性能。另外,蒸发管多出口的设计与燃烧室头部环腔的匹配可使得蒸发管每一个出口的油气混合物射流都在燃烧室头部主燃区内形成向四周扩散的回流涡结构,多股射流形成各自的小型回流区,在不增加火焰筒头部结构复杂度的前提下可以保证燃油充分雾化、蒸发,同时燃烧室具有较好的点火、联焰性能,且头部壁温可以满足使用要求,不会造成局部过热或烧蚀。

56.有益效果:本发明把常规直管式蒸发管结构设计成一个入口、多个出口的结构,通过分叉的方法改善燃油的雾化效果及其在主燃区内分布的均匀性。

57.本发明把十字的结构形式应用在蒸发管的设计中,蒸发管的四个出口中,至少有两个出口成0

°

~90

°

夹角,从而保证蒸发管出口的燃油在蒸发管入口周围都有合适的、较均匀的分布。十字形蒸发管不限于蒸发管出口相互垂直的基本结构,也可做成周向角度不等的形式。

58.本发明把出口等长的蒸发管与燃烧室竖直方向成一定的角度摆放,蒸发管出口与竖直方向的夹角可以是0

°

~90

°

,根据燃烧室实际情况决定。通过这种摆放形式解决了出口等长十字形蒸发管在燃烧室中难以装配的问题。

59.本发明在蒸发管底部设计滚球形凹腔,凹腔的直径与蒸发管入口相同,可以有效避免因直射式喷嘴与蒸发管入口非同心、燃油流量偏少、射流方向变化等因素造成的蒸发管多个出口燃油分配不均匀的问题。

60.本发明采用非等长蒸发管出口解决蒸发管燃烧室连焰困难、多个蒸发管加工成本高的问题,可以有效节省燃烧室周向布置的蒸发管数量。

61.火焰筒头部定向冷却气流匹配蒸发管射流的设计。本发明在火焰筒头部设计了定向流动的气膜槽,外环与头部相连的气膜槽在内侧、内环与头部相连的气膜槽在头部外侧,保证从气膜槽流出的气流从火焰筒外环沿火焰筒头部流到火焰筒内环,可以吹除壁面附近燃油,辅助蒸发管出口气流在火焰筒头部形成主燃区回流涡,避免头部烧蚀和积碳。

62.本发明蒸发管出口小角度收缩的设计。采用出口收缩0

°

~45

°

角度的设计,在较短长度内可使蒸发管出口气流加速到合理范围,改善蒸发管出口气流撞击头部内表面时的射流冲击效果,使回流涡更容易形成。

63.全环燃烧室多个蒸发管周向布置与蒸发管匹配设计。当燃烧室腔高较高但对蒸发管的数量、制造成本较高时,采用蒸发管出口与燃烧室过喷嘴竖直方向重合的摆放方式,且蒸发管设计为不等长结构;当燃烧室腔高较低时,采用蒸发管出口与燃烧室过喷嘴竖直方向斜45

°

夹角的摆放方式,且蒸发管设计为四向等长。

64.十字形蒸发管采用分段式加工方法。基于本发明原则产生的的十字形蒸发管采用四个出口、一个进口分别加工,最终焊接在一起的加工制造方法。首先焊接蒸发管的四个出口,并采用滚珠工艺加工蒸发管底部的凹腔,最后焊接蒸发管入口。采用分段加工的方法可降低加工难度。单个进口、多个出口异形蒸发管的增材制造加工方法。基于本发明原则产生的单个进口、多个出口蒸发管采用增材制造工艺一次成型,在保证加工结果的同时尽量缩短制造时间、节约成本。

65.最后,数值模拟结果表明,本发明可以提高燃油蒸发效率、改善主燃区油气分布均匀性,降低出口温度调节难度。

66.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。