1.本技术涉及电感器制作的技术领域,尤其是涉及一种磁性薄膜电感器生产制造方法。

背景技术:

2.伴随着科学技术的发展,集成电路制造工艺已可以显著缩小处理器的尺寸,但是仍然有一些诸如集成电感、噪声抑制器等的核心元器件在高频化、微型化、集成化等方面面临诸多困难。因此,具有高磁化强度、高磁导率、高共振频率及高电阻率的软磁薄膜材料愈加引起人们的关注。

3.电感器是实现滤波、调谐、放大、阻抗耦合等功能的重要无源器件。目前,电阻、电容等电子元器件都已经实现了集成化,唯有包括电感在内的磁性器件还未完全实现集成。随着射频电路向着微型化、集成化的发展,片上系统(soc)成为射频器件的主流,这就要求电感必须对自身性能不断优化,减小体积,降低成本,能够与电路很好的匹配,最重要的还要能与半导体工艺相兼容。

4.薄膜电感器根据线圈结构的不同分为两类:平面线圈型和三维螺线管缠绕型。平面线圈型结构的电感器是一种螺旋线圈结构的电感器,结构相对简单;但是由于磁路无法闭合,电感值较低。三维螺线管缠绕型电感器是一种立体结构电感器,由线圈和磁膜垂直缠绕构成,由于磁路与基片平行,可以减小涡流损耗,但也存在磁路不闭合、感值低等问题。

5.针对上述中的相关技术,发明人发现相关电感器的性能一般。

技术实现要素:

6.为了提高电感器的性能,本技术提供一种磁性薄膜电感器生产制造方法。

7.本技术提供的一种磁性薄膜电感器生产制造方法采用如下的技术方案:一种磁性薄膜电感器生产制造方法,包括以下步骤:s1,选取基片原料并制备基片衬底;s2,在基片衬底上由内到外依次制备下层导线及下氧化隔离层;s3,在下氧化隔离层背离基片衬底的一侧制备磁膜层;s4,在磁膜层背离基片衬底的一侧制备上氧化隔离层及上层导线,其中还包括制备连通上层导线与下层导线的通孔,通孔内填充铜导线。

8.通过采用上述技术方案,步骤s1用来制得含有衬底的基片,步骤s2在衬底竖直上端镀下层导线,随后向下层导线的竖直上端镀下氧化隔离层,步骤s3在下氧化隔离层的竖直上端镀磁膜层,步骤s4在磁膜层的竖直上端镀上氧化隔离层,随后制备通孔,在上氧化隔离层的上端镀上层导线,通孔内填充的金属铜用以连通下层导线与上层导线。本技术中先制备好衬底,在衬底的基础由下往上依次制备下层导线、下氧化隔离层、磁膜层、上氧化隔离层和上层导线,上层导线通过通孔与下层导线连接,本技术中的磁性薄膜电感器可通过适当减小每层膜结构的厚度,实现减小磁性薄膜电感器的空间体积;并且通孔内填充铜导

线后,将上层导线与下层导线连接,通电后,上层导线与下层导线的电流同向,同时上层导线和下层导线上产生的感应电流同向,从而有效提高电感值,进而提升磁性薄膜电感器性能。

9.优选的,所述步骤s1包括步骤s11,选取n型硅片作为基片,用浓硫酸和双氧水在120-130摄氏度下煮20-25分钟;s12,通氧,对基片进行氧化得到基片衬底。

10.通过采用上述技术方案,步骤s11先将n型硅片放入浓硫酸和双氧水中煮沸进行清理除杂,步骤s12对硅进行氧化,得到二氧化硅为绝缘层,并作为衬底。

11.优选的,在所述步骤s12中,对基片进行通氧氧化的方法为:朝向基片依次通入干氧、湿氧、干氧。

12.通过采用上述技术方案,前后采用干氧使为了保证氧化层的质量,中间采用湿氧是为了提高氧化速率,从而解决氧化质量与速率的矛盾。

13.优选的,所述步骤s2包括步骤s21,对基片衬底进行涂胶、光刻,在基片衬底上制成下层导线形状;s22,电沉积金属钛和铜,将镀完金属的基片衬底放入丙酮中浸泡5-8分钟;s23,电镀铜,制备铜导线,铜导线作为下层导线;s24,在下层导线上粘接下氧化隔离层。

14.通过采用上述技术方案,步骤s21用以制得金属钛和铜的模具,实现下层导线的间距等尺寸符合设计标准,步骤s22用以向下导线图形溅射金属钛和金属铜,金属钛具有增加金属铜与衬底间黏附性的作用,金属铜作电镀时的种子;金属铜有低电阻率,便于降低无源器件的传输损耗,进而提高电感器的品质因素值,而品质因素值决定了电感的能量储存和转换效率,下氧化隔离层用以隔离下层导线,下氧化隔离层的非金属性能够隔开大多数金属离子间的接触,电子运动受到阻力增大,从而实现对下层导线的隔离。

15.优选的,所述步骤s22中,电沉积时金属钛的厚度小于金属铜的厚度。

16.通过采用上述技术方案,金属钛的厚度小于金属铜的厚度,从而进行电镀时,铜种子层与电镀液的接触面积大,便于电镀液中的铜离子得电子后在铜种子层上析出。

17.优选的,在所述步骤s2中,所述下氧化隔离层为二氧化硅介质层,在所述步骤s4中,所述上氧化隔离层同样为二氧化硅介质层,并且所述下氧化隔离层与上氧化隔离层的厚度相等。

18.通过采用上述技术方案,二氧化硅的非金属性能够隔开大多数金属离子间的接触,从而实现隔绝电流,使电流仅沿下层导线或者上层导线传输。上氧化隔离层和下氧化隔离层将上层导线与下层导线分隔开,并且上氧化隔离层和下氧化隔离层的厚度相等,便于进一步抑制电流传输的趋肤效应。

19.优选的,在所述步骤s3中,所述磁膜层为feco-si纳米颗粒膜层。

20.通过采用上述技术方案,feco-si纳米颗粒膜层电阻率高,便于减小涡流损耗,同时具有较高的磁化强度。

21.优选的,在所述步骤s23中,进行电镀铜前,先用稀硫酸浸泡基片衬底。

22.通过采用上述技术方案,铜在空气中容易被氧化,氧化形成的氧化物附着在铜种子层表面,使电镀作业时,电镀液中的铜离子得电子后不易与铜种子层中的铜接触,进而影响电镀作业。

23.综上所述,本技术包括以下至少一种有益技术效果:本技术中先制备好衬底,在衬底的基础由下往上依次制备下层导线、下氧化隔离层、磁膜层、上氧化隔离层和上层导线,

上层导线通过通孔与下层导线连接,采用层状膜结构,减小了电感器的尺寸;并且上层导线和下层导线由通孔内金属铜连接,使上层导线和下层导线中电流方向保持一致,从而上层导线和下层导线产生的感应电流方向保持一致,提高电感值,有效提升电感器性能。

附图说明

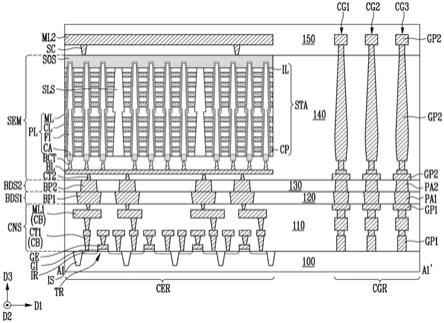

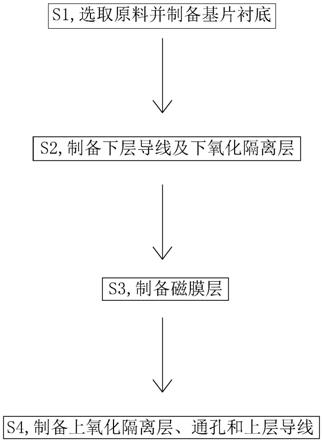

24.图1是本技术实施例一种磁性薄膜电感器生产制造方法的流程图。

25.图2是本技术实施例的详细步骤流程图。

26.图3是本技术实施例中磁性薄膜电感器的剖视图。

27.图4是本技术实施例中磁性薄膜电感器的俯视图。

28.附图标记说明:1、基片;11、基片衬底;2、下层导线;3、下氧化隔离层;4、磁膜层;5、上氧化隔离层;6、上层导线;7、通孔。

具体实施方式

29.以下结合附图1-4对本技术作进一步详细说明。

30.本技术实施例公开一种磁性薄膜电感器生产制造方法。参照图1和图2,磁性薄膜电感器生产制造方法主要包括四个大步骤:步骤s1,选取原料并制备基片衬底11;步骤s2,在基片衬底11的竖直上端制备下层导线2及下氧化隔离层3;步骤s3,在氧化隔离层3的竖直上端制备磁膜层4;步骤s4,在磁膜层4的竖直上端制备上氧化隔离层5及上层导线6,其中,还包括光刻开设连通上层导线6和下层导线2的通孔7,并在通孔7填充铜导线。

31.参照图2和图3,即在磁性薄膜电感器的制造过程中,先制备好基片衬底11,在基片衬底11的基础由下往上依次制备下层导线2、下氧化隔离层3、磁膜层4、上氧化隔离层5和上层导线6,上层导线6通过通孔7与下层导线2连接。本技术中的磁性薄膜电感器采用层状膜结构,与主流的三维螺线管缠绕型电感器相比,每层膜的厚度可以根据需求进行控制,而三维螺线管缠绕型电感器的最小厚度为螺线管的直径,即三维螺线管缠绕型电感器的厚度固定,本技术中的磁性薄膜电感器可通过适当减小每层膜结构的厚度,实现减小磁性薄膜电感器的空间体积;并且通孔7内填充铜导线后,将上层导线6与下层导线2连接,通电后,上层导线6与下层导线2的电流同向,同时上层导线6和下层导线2上产生的感应电流同向,从而有效提高电感值,进而提升磁性薄膜电感器性能。

32.参照图2和图3,步骤s1选取原料并制备基片衬底11分为两个小步骤:步骤s11,选取n型硅片作为基片1,用浓硫酸和双氧水在125摄氏度下煮22分钟。浓硫酸和双氧水调配出食人鱼溶液,n型硅片放入食人鱼溶液煮一段时间便于除去n型硅片上的杂质。步骤s12,依次通入干氧25分钟、湿氧50分钟、干氧25分钟,从而进行氧化。

33.通入干氧和湿氧均是对n型硅片进行氧化,由于干氧的氧化速率慢但是氧化层质量好,湿氧的氧化速率快但氧化层质量较差,所以采用干氧-湿氧-干氧的步骤,便于解决氧化质量与速率的矛盾。前后采用干氧使为了保证氧化层的质量,中间采用湿氧是为了提高氧化速率,由此在n型硅的表层进行氧化制得二氧化硅层,二氧化硅层作为基片衬底11。

34.参照图2和图3,步骤s2制备下层导线2及下氧化隔离层3分为两个小步骤:步骤s21,进行涂胶、光刻,制成下层导线2的图形。在本技术实施例中,采用的光刻胶为az5214,通过涂胶、光刻制得下层导线2图形的流程如下:

(1)使用丙酮和酒精对基片衬底11进行清洗,随后使用氮气吹干;(2)往基片衬底11旋转涂抹az5214光刻胶,转速3000r/min,旋涂30秒,保证胶膜的均匀性;(3)将基片衬底11放在热板上100摄氏度烘烤1分钟,使光刻胶中的有机溶剂充分挥发,烘烤结束后使用紫外曝光机对基片衬底11进行第一次曝光;经过紫外曝光机照射部分的光刻胶az5214变质,变质部分覆盖的区域即为下层导线2的形状;(4)将经过第一次曝光的基片衬底11放在热板上进行翻转烘烤,烘烤温度120摄氏度,时间100秒;(5)将基片衬底11进行翻转曝光,曝光时间45秒;(6)使用正胶显影40秒,将变质部分光刻胶az5214溶解,基片衬底11上露出流程(3)中用于镀下层导线2的图形。

35.参照图2和图3,步骤s22,在基片衬底11上电沉积金属钛和金属铜,将镀完金属钛和金属铜的基片1放入丙酮中,浸泡五分钟后剖离未变质部分的az5214光刻胶,在基片衬底11上由内到外依次得到钛粘结层和铜种子层。

36.参照图2和图3,步骤s23,电镀铜,新铜在铜种子层上形成铜导线,铜导线作为下层导线2。在本技术实施例中,因为金属铜具有低电阻率,便于降低无源器件的传输损耗,进而提高电感器的品质因素值(品质因素值决定了电感的能量储存和转换效率),并且金属铜价格实惠,性价比高,所以选择金属铜作为导线材料。上述制造下层导线2的流程如下:(1)用电沉积法在基片衬底11上由内到外依次镀金属钛和金属铜,其中金属钛的厚度小于金属铜的厚度,镀钛是为了增加铜与基片衬底11的粘附性,铜层是作为电镀的种子层,从而在基片衬底11上得到钛粘结层和铜种子层。

37.(2)采用厚胶az4620,形成一个胶厚大约5微米的电镀模具。厚胶az4620在电镀液中稳定性较高,不易分解或者在电镀液中发生化学变化,从而减少对电镀液的污染。

38.(3)由于铜在空气中容易氧化,所以电镀铜前,先用稀硫酸浸泡基片衬底11十五分钟,除去氧化物,随后再进行电镀。镀液的主要成分为硫酸铜和硫酸,硫酸铜给电镀提供铜离子,硫酸的作用是防止铜盐发生水解,并且便于提高镀液的导电能力。电镀温度为24摄氏度,电流密度为18毫安每平方厘米,时间为12分钟,最后得到厚度为2微米的铜导线,铜导线即为下层导线2。

39.参照图2和图3,电镀完成后,需要将种子层刻蚀掉。在本技术实施例中,铜种子层的刻蚀选择硫酸和双氧水的混合液,双氧水先将铜氧化,然后硫酸再将氧化铜溶解掉;由于铜导线同时暴露在腐蚀液中,所以电镀时将线条镀厚一些。对于钛种子层用氢氟酸溶液,同时控制刻蚀时间,防止氢氟酸将下层导线2下方的二氧化硅腐蚀。

40.参照图2和图3,步骤s24,在铜导线上方粘接下氧化隔离层3。具体地,在铜导线上设置一层厚度为500纳米的二氧化硅介质层,二氧化硅介质层即为下氧化隔离层3。

41.参照图2和图3,步骤s3,制备磁膜层4。在本技术实施例中,采用磁控溅射的方法制备磁膜层,即选取纯度为99%的合金作为靶材,在高纯度合金的表面放置一定数量的二氧化硅小片,二氧化硅小片对称地放置于靶材的刻蚀轨道位置,在纯氩环境中进行溅射。氩气为单原子分子组成的气体单质,并且氩气是稀有气体再空气中含量最多的,适合用来电离。

42.在磁控溅射仪中,由于电场的作用,电子在方向基片1的过程中与氩原子发生碰撞,氩原子电离产生出氩正离子,氩正离子在磁控溅射仪的电场中实现加速,氩正离子在磁控溅射仪的磁场中实现改变方向。氩正离子经过加速和转向后,最终与靶材上的二氧化硅小片发生碰撞,氩正离子把部分动量传给二氧化硅分子,二氧化硅分子又和其他二氧化硅分子碰撞,形成级联过程,二氧化硅分子溅射后进入合金,从而得到厚度为500纳米的磁膜层4。

43.步骤s4分为步骤s41,在磁膜层4上粘结一层厚度为500纳米的二氧化硅介质层,此处二氧化硅介质层即为上氧化隔离层5,制备过程同步骤s24;步骤s42,光刻通孔7,通孔7开设有两个,两个通孔7呈对角分布在基片1上,通孔7的下端与下层导线2连接,通孔7内镀金属铜;步骤s43,在上氧化隔离层5上电沉积金属钛和金属铜,金属钛作为电镀上层导线6的钛粘附层,金属铜作为上层导线6的铜种子层;在铜种子层上电镀上层导线6,得到厚度为2微米的铜导线,此处铜导线为上层导线6,制备过程同步骤s22和步骤s23。最终得到的磁性薄膜电感器如图4所示。

44.本技术实施例一种磁性薄膜电感器生产制造方法的工作原理为:将磁性薄膜电感器接入电路中,即下层导线2的一端耦接正极,下层导线2的另一端耦接负极,电流沿下层导线2的正极输入端进入磁性薄膜电感器,随后电流分流,一部分电流沿下层导线2传输;另一部分电流通过通孔内的铜导线沿上层导线6传输,这部分电流到达上层导线6的末端后,这部分电流继续沿另一个通孔内的铜导线汇聚到下层导线2,随后由下层导线2的负极输出端接入电路。

45.电流在上层导线6和下层导线2传输时,这两部分的电流传输方向都是从基片衬底11的一端到基片衬底11的另一端,这两部分电流方向一致,电磁感应定律中电动势的方向可以通过楞次定律或右手定则来确定,即上层导线6和下层导线2中由于电磁感应现象产生的感应电流的方向保持一致,从而提升电感性能。

46.以上实施例仅用以说明本技术的技术方案,而非对本技术的保护范围进行限制。显然,所描述的实施例仅仅是本技术部分实施例,而不是全部实施例。尽管参照上述实施例对本技术进行了详细的说明,本领域普通技术人员依然可以在不冲突的情况下,不作出创造性劳动对本技术各实施例中的特征根据情况相互组合、增删或作其他调整,从而得到不同的、本质未脱离本技术的构思的其他技术方案,这些技术方案也同样属于本技术所要保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。