1.本发明属于聚烯烃领域,具体地,涉及一种聚丙烯组合物,该聚丙烯组合物的制备方法,以及一种聚丙烯粒料,和该聚丙烯粒料的制备方法。

背景技术:

2.聚丙烯树脂在家电和汽车行业应用广泛,其优越性在于它不仅能替代金属和工程塑料,还具有易回收、质轻、价格相对较低的特点。这些应用领域,既要求材料有优异的机械性能(刚韧性能),还需有理想的光泽度,以获得制品的美学效果。高光泽聚丙烯目前正在逐步取代hips、abs等材料,应用于如电饭煲、电水壶、微波炉、吸尘器、洗衣机等家电外壳和汽车内饰部件、儿童玩具、家居收纳等各个领域。

3.均聚和无规共聚聚丙烯光泽度均较高,但冲击性能较差,无法满足对刚韧要求较高的场合。抗冲聚丙烯具有多相结构,因而其刚韧性能理想,但其制品光泽度较低,无法达到光泽度》80%(60

°

角光泽度)的高光泽的要求。抗冲聚丙烯因自身多相结构的原因,无法通过加入成核剂、改变加工条件等方式显著提高光泽度,必须从其自身结构出发,进行调整优化。均聚及无规共聚聚丙烯虽可通过加入poe等弹性体改善机械性能,但光泽度同样会受到影响,且改性过程复杂、成本高。

4.cn201310430428.5公开了一种兼具透明性和抗冲性能的聚丙烯组合物,透明性好的聚丙烯,通常具有较高的光泽度。但该透明抗冲聚丙烯产品内的橡胶粒径很小,橡胶相对于均聚聚丙烯基体的结晶会产生一定的影响,进而影响聚丙烯的刚性,因此该透明抗冲聚丙烯产品的模量通常较低。

5.cn201710791552.2公开了一种高流动高刚高韧聚烯烃组合物及其制备方法,所述的抗冲聚丙烯兼具较好的刚性和韧性,但受其橡胶相结构的限制,该抗冲聚丙烯的光泽度较低(低于80%),无法达到高光泽的水平。

6.因此,亟需寻找一种可以在保持抗冲聚丙烯良好的刚韧平衡性的同时,兼具高的光泽度的聚丙烯组合物,这也将扩大聚丙烯组合物的使用范围。

技术实现要素:

7.本发明的目的是提供一种高光泽高刚高韧低收缩抗冲聚丙烯组合物和粒料及其制备方法。

8.本发明的第一方面提供一种聚丙烯组合物,该聚丙烯组合物含有:

9.(a)组分a:高结晶均聚聚丙烯,其全同立构五单元组分分数为96%以上,优选97%以上;

10.(b)组分b:乙烯-丙烯弹性共聚物,以乙烯-丙烯弹性共聚物的总重量为基准,该乙烯-丙烯弹性共聚物含有25-35重量%的乙烯结构单元和65-75重量%的丙烯结构单元;

11.基于聚丙烯组合物的总重量,组分a的含量为70-95重量%,组分b的含量为5-30重量%;

12.其中,所述高结晶均聚聚丙烯和所述聚丙烯组合物在230℃、2.16kg载荷下的熔体质量流动速率之比为0.5-2.0,优选为0.9-1.5。

13.本发明的第二方面提供本发明第一方面所述的聚丙烯组合物的制备方法,包括以下步骤:

14.(1)在第一烯烃聚合条件下,将丙烯单体与具有高立构选择性的齐格勒纳塔催化剂接触反应,并从接触反应后得到的混合物中除去未反应的单体,得到组分a;

15.(2)在烯烃气相聚合条件下,将乙烯单体、丙烯单体与步骤(1)得到的所述组分a接触反应,并从接触反应后得到的混合物中除去未反应的单体,得到所述聚丙烯组合物。

16.本发明的第三方面提供一种聚丙烯粒料,该聚丙烯粒料包括:

17.(i)本发明第一方面提供的聚丙烯组合物;以及

18.(ii)至少包括成核剂的助剂;

19.基于聚丙烯组合物的总重量,所述成核剂的含量为0.05-0.3重量%。

20.本发明的第四方面提供本发明第三方面所述的聚丙烯粒料的制备方法,包括以下步骤:

21.(1)根据本发明第二方面提供的方法制备聚丙烯组合物;

22.(2)将步骤(1)得到的所述聚丙烯组合物与至少包括成核剂的助剂混合造粒,得到所述聚丙烯粒料。

23.本发明的聚丙烯粒料同时具有高光泽、高刚性、高韧性和低收缩性质,并且可通过连续聚合制得,制备方法经济便捷。

24.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

25.通过结合附图对本发明示例性实施方式进行更详细的描述。

26.图1示出了实施例1制得的样片的sem照片。

27.图2示出了对比例2制得的样片的sem照片。

具体实施方式

28.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

29.本发明的第一方面提供一种聚丙烯组合物,该聚丙烯组合物含有:

30.(a)组分a:高结晶均聚聚丙烯,其全同立构五单元组分分数为96%以上,优选97%以上,例如97.1%、97.2%、97.3%、97.4%、97.5%、97.6%、97.7%、97.8%、97.9%、98.0%、98.5%、99.0%以及这些数值点组成的范围;

31.(b)组分b:乙烯-丙烯弹性共聚物,以乙烯-丙烯弹性共聚物的总重量为基准,该乙烯-丙烯弹性共聚物含有25-35重量%的乙烯结构单元和65-75重量%的丙烯结构单元;

32.基于聚丙烯组合物的总重量,组分a的含量为70-95重量%,组分b的含量为5-30重量%;

33.其中,所述高结晶均聚聚丙烯和所述聚丙烯组合物在230℃、2.16kg载荷下的熔体质量流动速率之比为0.5-2.0,优选为0.9-1.5。

34.根据本发明一种优选实施方式,所述高结晶均聚聚丙烯在230℃、2.16kg载荷下的熔体质量流动速率为5-200g/10min,优选为10-100g/10min。

35.根据本发明一种优选实施方式,所述聚丙烯组合物在230℃、2.16kg载荷下的熔体质量流动速率为5-100g/10min,优选为6-30g/10min。

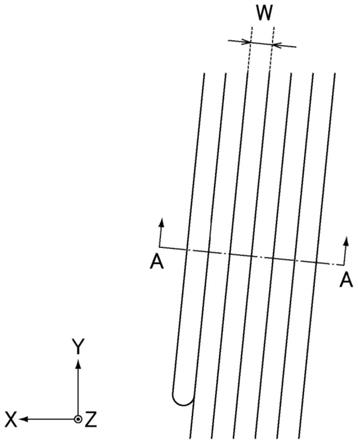

36.从相态角度,本发明所述聚丙烯组合物包括基相和分散其中的橡胶相,所述基相基本由组分a形成,所述橡胶相基本由组分b形成。本发明所述聚丙烯组合物中的橡胶相形态如常规,但粒径较小,具体地,所述聚丙烯组合物中的橡胶相为球状或近球状,平均粒径在0.1-3.0μm之间,优选0.1-2.0μm之间,与常规橡胶相不同的是,经取向力作用后,本发明所述聚丙烯组合物中的部分橡胶相会发生形变,形成取向态结构。所述取向力例如注射成型等加工过程中施加于聚丙烯组合物上的力。术语“取向态结构”的含义为本领域技术人员熟知:大分子链、链段或微晶在某些外场(如拉伸应力或剪切应力)作用下,可以沿着外场方向有序排列,这种有序的平行排列称为取向,所形成的聚集态结构称为取向态结构。

37.本发明的第二方面提供上述聚丙烯组合物的制备方法,包括以下步骤:

38.(1)在第一烯烃聚合条件下,将丙烯单体与具有高立构选择性的齐格勒纳塔催化剂接触反应,并从接触反应后得到的混合物中除去未反应的单体,得到组分a;

39.(2)在烯烃气相聚合条件下,将乙烯单体、丙烯单体与步骤(1)得到的所述组分a接触反应,并从接触反应后得到的混合物中除去未反应的单体,得到所述聚丙烯组合物。

40.本发明中,采用具有高立构选择性的齐格勒纳塔催化剂可制得前述具有高等规度的高结晶均聚聚丙烯并进一步制得组分a和组分b的混合物,根据一种优选实施方式,所述具有高立构选择性的齐格勒纳塔催化剂含有:

41.(i)固体催化剂组分,所述固体催化剂组分含有由镁源、钛源和内给电子体反应得到的产物;

42.(ii)有机铝化合物;以及

43.(iii)任选的外给电子体;

44.所述内给电子体为单羧酸的酯和/或二羧酸的酯,优选为苯甲酸酯、丙二酸酯、邻苯二甲酸酯和琥珀酸酯中的至少一种,其中较为优选的是邻苯二甲酸酯,包括邻苯二甲酸烷基酯和/或邻苯二甲酸芳基酯,所述邻苯二甲酸芳基酯例如为邻苯二甲酸二苯酯和/或邻苯二甲酸苄基丁基酯,所述邻苯二甲酸烷基酯例如为邻苯二甲酸二异丁酯和/或邻苯二甲酸二辛酯,其中邻苯二甲酸烷基酯更为适用。

45.本发明中,所述固体催化剂组分的各组分用量可根据需要确定,优选地,以镁元素计的镁源、以钛元素计的钛源与内给电子体的用量摩尔比为1:20-150:0.1-0.9,优选为1:30-120:0.15-0.6。所述固体催化剂组分的制备可采用本领域常规的各种方法,例如,cn106608934b中公开的制备方法。本发明对此没有特别限定。

46.本发明中,所述固体催化剂组分、有机铝化合物以及外给电子体的用量也可根据需要确定,优选地,所述固体催化剂组分与有机铝化合物以钛/铝摩尔比计的用量比为1:25-100;所述有机铝化合物与外给电子体的重量比为0-150:1,优选为2-150:1,更优选为3-10:1。

47.本发明中,所述有机铝化合物作为助催化剂,优选为烷基铝化合物,包括但不限于:三乙基铝、三正丁基铝、三异丁基铝、三正己基铝、一氯二乙基铝、一氯二正丁基铝、一氯

二异丁基铝、一氯二正己基铝、二氯一乙基铝、二氯一正丁基铝、二氯一异丁基铝和二氯一正己基铝中的一种或多种。所述烷基铝化合物更优选为三烷基铝,如:三乙基铝、三正丁基铝和三异丁基铝中的至少一种。

48.根据本发明,所述外给电子体优选为有机硅化合物,其通式为rnsi(or')

4-n

,式中0<n≤3,r选自氢原子、卤素、烷基、环烷基、芳基、卤代烷基,r'选自烷基、环烷基、芳基、卤代烷基。所述外给电子体具体可包括但不限于:四甲氧基硅烷、四乙氧基硅烷、三甲基甲氧基硅烷、三甲基乙氧基硅烷、三甲基苯氧基硅烷、二甲基二甲氧基硅烷、二甲基二乙氧基硅烷、甲基叔丁基二甲氧基硅烷、甲基异丙基二甲氧基硅烷、二苯氧基二甲氧基硅烷、二苯基二乙氧基硅烷、苯基三甲氧基硅烷、苯基三乙氧基硅烷、乙烯基三甲氧基硅烷、环己基甲基二甲氧基硅烷、二环戊基二甲氧基硅烷、二异丙基二甲氧基硅烷、二异丁基二甲氧基硅烷、2-乙基哌啶基-2-叔丁基二甲氧基硅烷、(1,1,1-三氟-2-丙基)-2-乙基哌啶基二甲氧基硅烷和(1,1,1-三氟-2-丙基)-甲基二甲氧基硅烷等。

49.作为外给电子体的有机硅化合物可以在两个以上串联操作反应器内一并加入也可以分别加入,可以直接加入到反应器内,也可加到反应器进料相关的设备或管线上。

50.根据本发明,在催化剂的制备过程中,有机铝化合物和任选的外给电子体可以分别与固体催化剂组分混合后反应,也可以将有机铝化合物和任选的外给电子体预先混合后再与固体催化剂组分混合并反应。

51.本发明所述的催化剂可以直接加入到反应器内,也可以经过业界共知的预络合和/或预聚合之后,再加入到反应器内。

52.所述预络合过程可以在有或无聚合单体的环境中,如单独设置的预络合或预聚合反应器内进行。当单独进行预络合反应时,反应器的形式可以是连续搅拌釜反应器,也可以是能获得充分混合效果的其它形式,如环管反应器、含静态混合器的一段管路,甚至也可以是一段物料处于湍流状态的管路。预络合的温度可控制在-10℃~60℃之间,优选的温度为0-30℃。预络合的时间控制在0.1-180min,优选的时间为5-30min。

53.经过或不经过预络合的催化剂还可以任选地进行预聚合处理。预聚合可在液相本体条件下连续进行,也可以在惰性溶剂中间歇进行。预聚合反应器可以是连续搅拌釜、环管反应器等。预聚合的温度可控制在-10℃~60℃之间,优选的温度为0-40℃。预聚合的倍数控制在0.5-1000倍,优选的倍数为1.0-500倍。

54.本发明所述的聚合可以连续进行,也可以间歇进行。连续聚合可以使用两个以上的串联反应器。其中第一个或前几个反应器制备本发明所述的组分a,制备本发明所述的组分a的反应器可以是液相反应器或气相反应器,液相反应器可以是环管反应器或搅拌釜反应器,气相反应器可以是卧式搅拌床反应器或立式搅拌床反应器或流化床反应器或多区循环反应器等。制备本发明所述的组分a后面的反应器用来制备本发明所述的组分b,制备本发明所述的组分b的反应器是气相反应器,气相反应器可以是卧式搅拌床反应器或立式搅拌床反应器或流化床反应器等,以上气相反应器也可以任意地搭配组合。

55.本发明所述的聚合可以间歇进行,在反应器内依次制备本发明所述的组分a和本发明所述的组分b。其中制备组分a时可以在液相进行聚合,也可以在气相进行聚合。制备组分b需在气相进行聚合。

56.根据本发明,步骤(1)的所述第一烯烃聚合条件可以为液相聚合条件,也可以为气

相聚合条件,即可以采用液相聚合,也可以采用气相聚合。

57.采用液相聚合时,以氢气作为分子量调节剂,聚合温度为0-150℃,优选为40-100℃;聚合压力高于丙烯在相应聚合温度下的饱和蒸汽压力。

58.采用气相聚合时,聚合温度为0-150℃,优选为40-100℃;聚合压力大于等于常压,优选为0.5-2.5mpa。

59.根据本发明,步骤(2)的气相聚合反应体系中,乙烯/(乙烯 丙烯)的摩尔比为0.1-0.3,优选为0.15-0.25;烯烃气相聚合的温度为40-100℃,优选为60-80℃,压力为0.6-1.4mpa,优选为1.0-1.3mpa。

60.本发明的压力均指表压。

61.本发明的第三方面提供一种聚丙烯粒料,该聚丙烯粒料包括:

62.(i)所述的聚丙烯组合物;以及

63.(ii)至少包括成核剂的助剂;

64.基于聚丙烯组合物的总重量,所述成核剂的含量为0.05-0.3重量%。

65.根据本发明,所述助剂还可以包括其他常规聚合物助剂,例如,抗氧剂、抗静电剂和着色剂中的至少一种;基于聚丙烯组合物的总重量,所述助剂的含量优选为0.1-0.6重量%。

66.根据本发明,优选地,所述成核剂选自羧酸类及其金属盐类成核剂、山梨醇类成核剂、芳基磷酸盐类成核剂、脱氢枞酸及其盐类成核剂、芳香酰胺类成核剂、芳香胺类成核剂、稀土化合物类成核剂、具有准平面结构的稠环化合物类成核剂,以及高分子类成核剂中的至少一种;优选为有机羧酸盐类成核剂和/或芳基磷酸盐类成核剂,例如millad hpn-20e成核剂、millad hpn-715成核剂、millad 600ei成核剂。

67.本发明所述聚丙烯粒料优选具有以下特征:所述聚丙烯组合物粒料的60

°

角光泽度≥80%,优选60

°

角光泽度≥85%;平行收缩率≤1.15,垂直收缩率≤1.15;弯曲模量≥1000mpa,优选弯曲模量≥1300mpa,室温简支梁缺口冲击强度≥5kj/m2。

68.本发明中,光泽度根据gb/t 8807-1988测量注塑样品得到,样片厚度2mm;收缩率根据gb/t 17037.4-2003测量注塑样品得到;弯曲模量根据gb/t9341-2008测量注塑样品得到;室温简支梁缺口冲击强度根据gb/t1043.1-2008,在23℃下测量注塑样品得到。

69.根据本发明,所述聚丙烯粒料中的橡胶相仍保持为球状或近球状,平均粒径在0.1-3.0μm之间,优选0.1-2.0μm之间,经取向力作用后,部分橡胶相会发生形变,形成取向态结构。所述取向力和取向态结构的含义如前所述,在此不再赘述。

70.本发明的第四方面提供上述聚丙烯粒料的制备方法,包括以下步骤:

71.(1)根据本发明第二方面提供的方法制备聚丙烯组合物;

72.(2)将步骤(1)得到的所述聚丙烯组合物与至少包括成核剂的助剂混合造粒,得到所述聚丙烯粒料。

73.所述混合造粒的方法可以为本领域常规的各种方法,本发明对此没有特别限定,例如采用双螺杆挤出机造粒。

74.本发明的聚丙烯组合物和聚丙烯粒料可以用于家电、家居、包装、玩具、汽车改性等多种领域。

75.下面结合实施例对本发明作进一步说明,但本发明的范围并不局限于这些实施

例。

76.熔体质量流动速率(mfr):根据gb/t 3682.1-2018,在230℃、2.16kg载荷下测定。

77.反应器内气体摩尔比例:采用气相色谱法测定。

78.二甲苯可溶物含量:根据gb/t 24282-2009测定。

79.拉伸强度:根据gb/t 1040.1-2006测量注塑样品。

80.弯曲模量:根据gb/t 9341-2008测量注塑样品。

81.简支梁缺口冲击强度:根据gb/t 1043.1-2008,在23℃及-20℃下测量注塑样品。

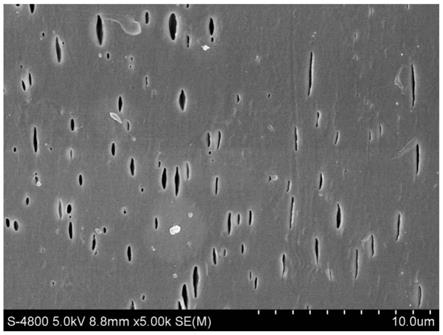

82.洛氏硬度:根据gb/t 3398.2-2008测量注塑样品。

83.热变形温度:根据gb/t 1634.2-2004测量注塑样品。

84.光泽度:根据gb/t 8807-1988测量注塑样品。

85.收缩率:根据gb/t 17037.4-2003测量注塑样品。

86.实施例1

87.本实施例用于说明本发明的聚丙烯组合物、聚丙烯粒料及其制备方法。

88.(1)聚丙烯组合物的制备

89.聚合反应在一套聚丙烯中试装置上进行。聚合方法及步骤如下:

90.主催化剂cat-1的制备:根据cn106608934b中实施例1的方法制得,在1000ml的反应釜中,加入150ml白油(商购自广州市铭恩石油化工有限公司,以重量计,水含量低于50ppm)、300ml甲基硅油(商购自道康宁,粘度为300厘泊/20℃,以重量计,水含量低于50ppm)、30g含有0.44wt%水分的氯化镁(商购自抚顺市鑫宜钛厂)、50ml无水乙醇(商购自北京化工厂,以重量计,水含量为低于100ppm)和1ml 2-甲氧基苯甲酰氯(商购自tokyo kasei kogyo co.ltd),在搅拌下升温至125℃。恒温反应3小时后,将混合物在0.3mpa的压力下通过预装有4层孔径为75μm金属网(每层厚度0.1mm)的放料管线压至预先冷却至-30℃的2l已烷(以重量计,水含量低于5ppm)中,进行急冷成形。过滤除去液体,将得到的固体用300ml的已烷洗涤5次,并在30℃下真空干燥1.5小时,从而得到球形卤化镁加合物。在300ml的玻璃反应瓶中,氮气保护条件下,依次加入10ml己烷、90ml四氯化钛,冷却至-20℃,加入8.0g球形卤化镁加合物,并在-20℃搅拌30分钟。然后,缓慢升温至110℃,并在升温过程中加入1.5ml邻苯二甲酸二异丁酯。在110℃恒温反应30分钟后,滤除液体。加入80ml四氯化钛,升温至120℃,在120℃维持30分钟后滤除液体;接着,再加入80ml四氯化钛,并升温至120℃,在120℃维持30分钟后滤除液体。最后用60℃的已烷对得到的固体洗涤5次(己烷用量为80ml/次),并真空干燥所得固体物。

91.预聚合:主催化剂cat-1、内给电子体为邻苯二甲酸二异丁酯,助催化剂(三乙基铝)、外给电子体二异丙基二甲氧基硅烷(dipms)经10℃、20min预接触反应后,连续地加入预聚反应器进行预聚合反应,三乙基铝(teal)流量为6g/hr,二异丙基二甲氧基硅烷流量为1.2g/hr,主催化剂流量为0.36g/hr。预聚合在丙烯液相本体环境下进行,温度为15℃,停留时间约为4min。

92.预聚后催化剂连续地进入环管反应器中,在环管反应器内完成丙烯均聚反应,环管聚合反应温度70℃,反应压力为4.0mpa,环管反应器的进料中加入氢气,在线色谱检测的氢气浓度为0.15mol%。

93.环管反应器反应后,所得物料进入流化床气相反应器进行乙烯和丙烯的共聚反

应。气相反应温度为70℃,反应压力为1.1mpa,其中乙烯/(丙烯 乙烯)=0.21(mol/mol),气相反应器进料中加一定量的氢气,在线色谱检测气相反应器循环气中的氢气/乙烯=0.13(mol/mol)。具体工艺如表1所示。

94.反应得到的聚合物经脱气、湿氮气去活处理后,得到聚丙烯组合物。

95.(2)聚丙烯粒料的制备

96.向聚合得到的聚丙烯组合物中加入0.1重量%的irgafos 168、0.1重量%的irganox 1010、0.05重量%的硬脂酸钙以及0.04重量%的millad hpn-20e成核剂,用双螺杆挤出机造粒。然后采用注塑机制备符合gb标准的注塑样品,并测定其物理性质。测定结果如表2所示。图1示出了实施例1制得的样片的sem照片。可见,经过注塑之后,实施例1聚丙烯粒料的橡胶相呈现明显的取向态结构。

97.实施例2

98.实施例2所使用的催化剂体系、成核剂和聚合工艺条件与实施例1相同。与实施例1不同之处在于:环管反应器内氢气浓度为0.23mol%,气相反应器中的氢气/乙烯=0.02(mol/mol)。具体工艺条件如表1所示,所得注塑样品的性能测定结果如表2所示。

99.实施例3

100.实施例3所使用的催化剂体系、成核剂和聚合工艺条件与实施例1相同。与实施例1不同之处在于:环管反应器内氢气浓度为0.26mol%,气相反应器中,乙烯/(丙烯 乙烯)=0.19(mol/mol),氢气/乙烯=0.35(mol/mol)。具体工艺条件如表1所示,所得注塑样品的性能测定结果如表2所示。

101.实施例4

102.实施例4所使用的催化剂体系、成核剂和聚合工艺条件与实施例1相同。与实施例1不同之处在于:环管反应器内氢气浓度为0.60mol%,气相反应器中,氢气/乙烯=0.04(mol/mol)。具体工艺条件如表1所示,所得注塑样品的性能测定结果如表2所示。

103.对比例1

104.对比例1所使用的催化剂体系、成核剂和聚合工艺条件与实施例1相同。与实施例1不同之处在于:环管反应器内氢气浓度为0.28mol%,气相反应器中,乙烯/(丙烯 乙烯)=0.45(mol/mol),氢气/乙烯=0.01(mol/mol)。具体工艺条件如表1所示,所得注塑样品的性能测定结果如表2所示。

105.对比例2

106.对比例2所使用的催化剂体系、成核剂和聚合工艺条件与实施例1相同。与实施例1不同之处在于:环管反应器内氢气浓度为0.70mol%,气相反应器中,乙烯/(丙烯 乙烯)=0.45(mol/mol),氢气/乙烯=0.02(mol/mol)。具体工艺条件如表1所示,所得注塑样品的性能测定结果如表2所示。

107.图2示出了对比例2制得的样片的sem照片。可以看出,经过注塑后,对比例2聚丙烯粒料的橡胶相仍基本呈球状。

108.表1

[0109][0110]

表2

[0111]

[0112][0113]

由表2数据可以看出,本发明的聚丙烯组合物相比常规方法制得的聚丙烯组合物具有相当的机械性能和更高的光泽度。本发明的聚丙烯组合物兼具机械性能和美学特性,具有更宽广的应用领域。

[0114]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

[0115]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。