1.本发明涉及合金棒加工技术领域,具体为一种高硬连铸加锰合金棒切割装置及其使用方法。

背景技术:

2.锰具q(如阻止钢的粒缘碳化物的形成),还能增加钢材的强度、韧性、可淬性,在钢铁以及不锈钢制造过程中的应用非常广泛,此类用量占到了锰需求的85%一90%。锰铁总消耗量为钢产量的0.8%~0.9%。

3.目前市面上大部分高硬连铸加锰合金棒在进行加工的时候,还是采用单只合金棒进行单次加工的操作方式,且每次若要切割不同的长度的高硬连铸加锰合金棒还需要对同一设备进行多次调节和多次校对,导致高硬连铸加锰合金棒的切割操作十分的麻烦。

技术实现要素:

4.本发明的目的在于提供一种高硬连铸加锰合金棒切割装置及其使用方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种高硬连铸加锰合金棒切割装置,包括底座装置,所述底座装置包括底座,所述底座的上表面嵌入固定连接有切割底座,所述切割底座的形状呈现圆弧形,所述切割底座的左端上表面固定连接哟有底座侧板,所述底座侧板的下端伸出切割底座的外侧,所述切割底座的右半部上表面后端通过铰链活动连接有保护盖,所述保护盖与底座适配,所述底座装置的上方设置有摆放装置,所述摆放装置包括摆放板,所述摆放装置由若干摆放板竖向排列而成,每个所述摆放板之间均匀留有缝隙,所述摆放板包括摆放底板,所述摆放底板的倾斜设置,所述摆放底板的下表面固定连接切割底座的左半部上端,所述摆放板的上表面等距均匀的固定连接有摆放柱,所述摆放柱的形状包括圆柱状。

6.优选的,所述底座侧板的右表面下端上侧通过转轴活动连接有同步杆,所述同步杆在远离底座侧板的那一端右侧固定连接有同步把手,所述同步把手的形状包括圆弧板状,所述同步把手的内部设置有同步主杆,所述同步主杆竖截面的形状为正方形,所述同步主杆的左端固定连接在同步杆上。

7.优选的,所述同步杆的下方设置有滑杆装置,所述滑杆装置处于底座装置的下端前方位置,所述滑杆装置包括滑杆,所述滑杆的左端固定连接在底座侧板上,所述滑杆的外侧表面开设有限位槽,所述限位槽的数量为两个,两个所述限位槽分别处于滑杆的上侧和后侧,所述滑杆的右端固定连接有挡板。

8.优选的,所述滑杆装置的外侧设置有滑圈装置,所述滑圈装置包括滑圈,所述滑圈套接在滑杆的外侧且与滑杆适配,所述滑圈的内侧壁上固定连接有限位块,所述限位块的数量为两个,两个所述限位块的位置分别位于滑圈的上侧和后侧,所述限位块插入限位槽中且与限位槽适配。

9.优选的,所述限位块的外侧前上部固定连接有连接饼。

10.优选的,所述滑圈的内壁前下侧开设有螺纹孔,所述螺纹孔的内部设置有螺纹柱,所述螺纹柱与螺纹孔通过螺纹连接,所述螺纹柱的后端固定连接有挤压片,所述挤压片处于滑圈的内部,所述挤压片与滑圈的弧度适配,所述螺纹柱的前端固定连接有把手,所述把手处于滑圈的外侧。

11.优选的,所述滑圈的外侧后上部固定连接有定位卡柱,所述定位卡柱的后端包括u字型,所述定位卡柱的后端与处于最下端的摆放柱接触且与摆放柱适配,所述定位卡柱的后侧壁中部开设有卡片槽,所述卡片槽的内部嵌入套接有卡片,所述卡片的宽度与每个摆放板之间留有缝隙宽度相同,所述卡片在接近定位卡柱的那一端通过卡片槽伸入到定位卡柱的内部,所述定位卡柱的前内壁上固定连接有伸缩弹簧,所述伸缩弹簧的后端固定连接卡片。

12.优选的,所述连接饼在远离滑圈的那一方设置有切割装置,所述切割装置包括切割片,所述切割片的左右表面中部通过电机活动连接有底柱,所述底柱在远离切割片的那一端与连接饼通过轴承活动连接,两个所述顶柱分别处于连接饼的左右两侧,两个所述底柱在接近切割片的那一端相背离的那一面固定连接有顶柱,所述顶柱与同步把手适配,所述顶柱在远离底柱的那一端表面贯穿开设有同步孔,所述同步孔与同步主杆适配。

13.一种高硬连铸加锰合金棒切割装置的使用方法,s1:将高硬连铸加锰合金棒依次码放在摆放装置上;s2:将保护盖打开,在滑杆上移动滑圈,从而调整参与切割切割装置的位置和数量,紧固挤压片;s3:启动切割片旋转电机,推动同步把手进行高硬连铸加锰合金棒的切割;s4:将切割装置移动到滑杆的右侧,放入切割底座内部,盖上保护盖进行收纳。

14.与现有技术相比,本发明的优点是:1)本发明通过滑杆装置外侧多个滑圈装置和切割装置的设置,首先通过设置的限位槽和限位块的限位作用,可以沿着滑杆自由的滑动滑圈装置,滑圈装置处于不同的位置的时候,切割时滑圈装置的进入切割范围的数量不同的时候,切割装置对于高硬连铸加锰合金棒的切割长度和切割速度都会有所不同,切割的操作人员可以根据需要进行自由的调整,位置和数量都调整合适之后,在通过从外部转动把手从而紧固滑圈与滑杆的连接,使得装置在切割的时候不会轻易的发生偏移,从而大大的增加了装置的可调节性能。

15.2)本发明通过定位卡柱的设计,配合上摆放装置的构造,所述摆放装置由若干摆放板竖向排列而成,每个所述摆放板之间均匀留有缝隙,所述卡片的宽度与每个摆放板之间留有缝隙宽度相同,这样在滑杆上移动滑圈的时候,以每一个缝隙为一个节点,当卡片移动到缝隙的位置的时候,卡片都会由于缝隙的存在而卡入缝隙之中,从而使得滑圈能够进行每一个节点的准确定位,且缝隙的存在正好又是切割所需的存在,保证了切割的进行的同时,对高硬连铸加锰合金棒切割的距离进行了准确的定位,大大的提高了装置切割的精确度。

16.3)本发明通过同步孔与同步装置的配合设计,滑圈在滑杆上滑动的时候,当滑圈进入到摆放装置所在的切割空间的时候,将同步孔与同步主杆进行对准和套接,从而使得参与切割的切割装置都同时被同步装置所控制,这样在进行切割装置的切割的时候,会保

证切割装置的切割都是同步进行的,大大的提高了装置切割的同步性。

17.4)本发明通过摆放底板的倾斜设置,以及和滑圈装置、切割装置之间的配合,未进行切割的高硬连铸加锰合金棒由于长度问题会被滑圈装置阻隔在摆放装置上,但是当切割完成之后,由于切割的长度与切割装置所在的位置适配,从而切割完成后的高硬连铸加锰合金棒就会失去切割装置的阻隔,从而可以在倾斜的摆放底板上自由的滚落,这样不需要进行人工的卸货,大大的节省了高硬连铸加锰合金棒切割完成后所需的整理时间,提高了装置的切割速率。

附图说明

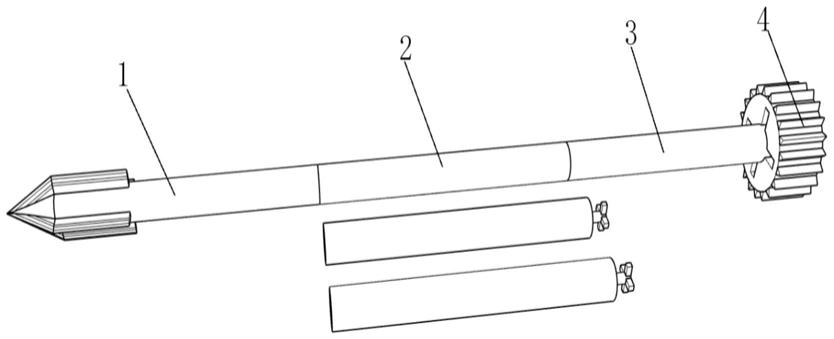

18.图1为本发明的结构示意图;图2为本发明同步装置示意图;图3为本发明底座装置示意图;图4为本发明a处放大示意图;图5为本发明滑杆装置示意图;图6为本发明切割装置示意图;图7为本发明滑圈装置示意图。

19.图中:1、底座装置;101、底座;102、切割底座;103、底座侧板;104、保护盖;2、摆放装置;201、摆放板;202、摆放底板;203、摆放柱;3、同步装置;301、同步杆;302、同步把手;303、同步主杆;4、滑杆装置;401、滑杆;402、限位槽;403、挡板;5、滑圈装置;501、滑圈;502、限位块;503、连接饼;504、螺纹孔;505、螺纹柱;506、挤压片;507、把手;508、定位卡柱;509、卡片槽;510、卡片;511、伸缩弹簧;6、切割装置;601、切割片;602、底柱;603、顶柱;604、同步孔。

具体实施方式

20.本发明提供一种技术方案:一种高硬连铸加锰合金棒切割装置,包括底座装置1,底座装置1包括底座101,底座101的右端上表面低于左端上表面,底座101的上表面嵌入固定连接有切割底座102,切割底座102的形状呈现圆弧形,切割底座102的左端上表面固定连接哟有底座侧板103,底座侧板103的下端伸出切割底座102的外侧(如图3所示),切割底座102的右半部上表面后端通过铰链活动连接有保护盖104,保护盖104与底座101适配,在不需要使用的时候,可以将切割装置6全数放入切割底座102的右侧部分进行收纳,盖上保护盖104保证切割装置6不裸露在外,造成危险,底座装置1的上方设置有摆放装置2,摆放装置2包括摆放板201,摆放装置2由若干摆放板201竖向排列而成,每个摆放板201之间均匀留有缝隙,摆放板201包括摆放底板202,摆放底板202的倾斜设置,摆放底板202的下表面固定连接切割底座102的左半部上端,摆放板201的上表面等距均匀的固定连接有摆放柱203,摆放柱203的形状包括圆柱状,摆放柱203在摆放底板202上由上到下依次紧密排列。

21.底座侧板103的右表面下端上侧通过转轴活动连接有同步杆301,同步杆301在远离底座侧板103的那一端右侧固定连接有同步把手302,同步把手302的形状包括圆弧板状,同步把手302的内部设置有同步主杆303,同步主杆303竖截面的形状为正方形,同步主杆303的左端固定连接在同步杆301上。

22.同步杆301的下方设置有滑杆装置4,滑杆装置4处于底座装置1的下端前方位置,滑杆装置4包括滑杆401,滑杆401的长度与底座101的长度相同,滑杆401的左端固定连接在底座侧板103上,滑杆401的外侧表面开设有限位槽402,限位槽402的数量为两个,两个限位槽402分别处于滑杆401的上侧和后侧,滑杆401的右端固定连接有挡板403。

23.滑杆装置4的外侧设置有滑圈装置5,滑圈装置5包括滑圈501,滑圈501套接在滑杆401的外侧且与滑杆401适配,滑圈501的内侧壁上固定连接有限位块502,限位块502的数量为两个,两个限位块502的位置分别位于滑圈501的上侧和后侧,限位块502插入限位槽402中且与限位槽402适配。

24.限位块502的外侧前上部固定连接有连接饼503,连接饼503的左右宽度窄于滑圈501的左右宽度。

25.滑圈501的内壁前下侧开设有螺纹孔504,螺纹孔504的内部设置有螺纹柱505,螺纹柱505与螺纹孔504通过螺纹连接,螺纹柱505的后端固定连接有挤压片506,挤压片506处于滑圈501的内部,挤压片506与滑圈501的弧度适配,螺纹柱505的前端固定连接有把手507,把手507处于滑圈501的外侧。

26.滑圈501的外侧后上部固定连接有定位卡柱508,定位卡柱508的后端包括u字型,定位卡柱508的后端与处于最下端的摆放柱203接触且与摆放柱203适配,定位卡柱508的后侧壁中部开设有卡片槽509,卡片槽509的内部嵌入套接有卡片510,卡片510的宽度与每个摆放板201之间留有缝隙宽度相同,卡片510在接近定位卡柱508的那一端通过卡片槽509伸入到定位卡柱508的内部,定位卡柱508的前内壁上固定连接有伸缩弹簧511,伸缩弹簧511的后端固定连接卡片510。

27.连接饼503在远离滑圈501的那一方设置有切割装置6,切割装置6包括切割片601,切割片601的外侧边缘为尖端,切割片601的左右表面中部通过电机活动连接有底柱602,底柱602在远离切割片601的那一端与连接饼503通过轴承活动连接,两个顶柱603分别处于连接饼503的左右两侧,两个底柱602在接近切割片601的那一端相背离的那一面固定连接有顶柱603,顶柱603与同步把手302适配,顶柱603在远离底柱602的那一端表面贯穿开设有同步孔604,同步孔604与同步主杆303适配。

28.一种高硬连铸加锰合金棒切割装置的使用方法,其特征在于:s1:将高硬连铸加锰合金棒依次码放在摆放装置2上;s2:将保护盖104打开,在滑杆401上移动滑圈501,从而调整参与切割切割装置6的位置和数量,紧固挤压片506;s3:启动切割片601旋转电机,推动同步把手302进行高硬连铸加锰合金棒的切割;s4:将切割装置6移动到滑杆401的右侧,放入切割底座102内部,盖上保护盖104进行收纳。

29.本发明工作过程为:第一步:通过滑杆装置4外侧多个滑圈装置5和切割装置6的设置,首先通过设置的限位槽402和限位块502的限位作用,可以沿着滑杆401自由的滑动滑圈装置5,滑圈装置5处于不同的位置的时候,切割时滑圈装置5的进入切割范围的数量不同的时候,切割装置6对于高硬连铸加锰合金棒的切割长度和切割速度都会有所不同,切割的操作人员可以根据需要进行自由的调整,位置和数量都调整合适之后,在通过从外部转动把手507从而紧固滑圈501与滑杆401的连接,使得装置在切割的时候不会轻易的发生偏移,从

而大大的增加了装置的可调节性能。

30.第二步:通过定位卡柱508的设计,配合上摆放装置2的构造,摆放装置2由若干摆放板201竖向排列而成,每个摆放板201之间均匀留有缝隙,卡片510的宽度与每个摆放板201之间留有缝隙宽度相同,这样在滑杆401上移动滑圈501的时候,以每一个缝隙为一个节点,当卡片510移动到缝隙的位置的时候,卡片510都会由于缝隙的存在而卡入缝隙之中,从而使得滑圈501能够进行每一个节点的准确定位,且缝隙的存在正好又是切割所需的存在,保证了切割的进行的同时,对高硬连铸加锰合金棒切割的距离进行了准确的定位,大大的提高了装置切割的精确度。

31.第三步:通过同步孔604与同步装置3的配合设计,滑圈501在滑杆401上滑动的时候,当滑圈501进入到摆放装置2所在的切割空间的时候,将同步孔604与同步主杆303进行对准和套接,从而使得参与切割的切割装置6都同时被同步装置3所控制,这样在进行切割装置6的切割的时候,会保证切割装置6的切割都是同步进行的,大大的提高了装置切割的同步性。

32.第四步:通过摆放底板202的倾斜设置,以及和滑圈装置5、切割装置6之间的配合,未进行切割的高硬连铸加锰合金棒由于长度问题会被滑圈装置5阻隔在摆放装置2上,但是当切割完成之后,由于切割的长度与切割装置6所在的位置适配,从而切割完成后的高硬连铸加锰合金棒就会失去切割装置6的阻隔,从而可以在倾斜的摆放底板202上自由的滚落,这样不需要进行人工的卸货,大大的节省了高硬连铸加锰合金棒切割完成后所需的整理时间,提高了装置的切割速率。

33.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。