1.本发明涉及汽车零部件生产技术领域,具体涉及一种推动式汽车用管件焊接装置及其焊接方法。

背景技术:

2.汽车空调是提高日常汽车使用舒适度的主要零部件之一,其与汽车车身结合使用,而空调压缩机与发动机临近安装,在汽车行驶过程中,发动机振动同时带动空调管件振动以及产生隐性拉力,从而采用铝制金属管,以适应汽车综合性能并对传输介质进行保护。

3.而汽车空调铝管根据实际需求,加工成不同规格弯曲度,并通过焊接固定连接从而防止传输介质泄露,污染环境,现有技术中,焊接汽车空调铝管常采用人工或者机械手协调焊接装置进行工作,而无论是人工上料还是机械手上料,焊接头在工作完毕后,往往处于高温状态,从而使其对周边物体存在一定危险性,对于人工上料,极易损伤工人肢体,对于机械手其在工作长期受到高温容易导致内部零部件损坏而影响焊接效果。

技术实现要素:

4.发明目的:在现有技术中,汽车空调铝管焊接采用人工或者机械手上料,而在此过程中,焊接装置始终处于工作状态,焊接位置周边处于高温状态,而人工焊接容易触碰到焊接头而直接导致工人受伤,机械手长期处于高温状态其内部零件部分承受高温容易损坏,为此,本发明提供一种推动式汽车用管件焊接装置及其焊接方法,有效解决了现有技术存在的上述问题。

5.技术方案:一种推动式汽车用管件焊接装置及其焊接方法,包括机架,焊接单元,包括沿所述机架周向移动的连接臂,沿所述连接臂对称固定连接的焊接装置;沿所述焊接单元对称、且固定连接所述机架两端的电性连接器;以及,沿所述电性连接器中部轴向对称延伸固定连接在所述焊接单元内部的推送单元,所述推动单元沿滑轨轴向与所述焊接单元同步运动。焊接装置根据系统设定路线沿机架上滑轨直线运动,同时推动推送单元位移与电性连接器间歇链接,从而控制焊接单元的工作状态,推送单元直线运动与电性连接器连接,并发送电性号至焊接单元,焊接单元开启,焊接单元沿滑轨位移至与待焊接工件相对应,并进行焊接工作,推送单元反向运动同时控制焊接单元反向运动,远离已加工工件,推动单元带动焊接单元位移至另一端电性连接器,为下次焊接工作进行预热,有效提高焊接工作效率,同时在汽车空调铝管上料时,有效避免焊接装置对人体伤害,同时在焊接装置工作完毕后,位移至预定距离,停歇工作时间,有效减少热度聚集而直接导致焊接温度不断升高,影响焊接质量。

6.在进一步实施例中,所述推送单元包括沿所述机架端面轴向活动连接并直线运动的推送杆,与所述推送杆同轴过渡配合的第一腔体,沿所述第一腔体端部轴向延伸至固定连接的第二腔体,所述第一腔体直径小于第二腔体,形成阶梯端口,固定连接在所述阶梯端口并沿所述第二腔体直线运动的移动块,以及与所述第二腔体平行固定连接在所述机架内

部的传导组件。第一腔体内介质择优采用气体,相较于液体而言,更易保护腔体内零件不受腐蚀,焊接装置工作时,电动推动推送杆沿第一腔体直线运动,并推动第一腔体内气体介质位移推动移动块,移动块沿第二腔体直线运动并延伸至第二腔体末端,与电性连接器连接,接通焊接装置电源。移动块通过推送杆推动延伸工作从而有效减少焊接装置的工作行程,提高工作效率,同时在焊接装置反向位移时,即上下料过程中,增加与上下料装置的距离,对其进行保护,由此第二腔体中空与电性连接器相对设置,以便于移动块衔接。移动位移同时控制传导组件的工作状态,传导组件有效利用焊接装置的工作残余热量提高焊接装置复位效率,进一步提高焊接工作效率。

7.在进一步实施例中,所述传导组件包括沿所述第二腔体端部垂直延伸预定距离的衔接管,沿所述衔接管末端径向延伸预定距离固定连接的导热管,所述导热管其宽度沿轴向弯曲延伸形成热储能空间。衔接管采用不锈钢材质,截面呈冂字形连接第二腔体与热储能空间,导热管接触到焊接装置所排散出的热能以能量守恒进行吸收,直至达到平衡,而由于腔体管壁温度较低,热气流与其接触容易产生水珠粘附在管壁内,不锈钢材质有效防止液体对内壁腐蚀,影响整体装置工作效果,导热管弯曲形成热储能空间,有效利用与推送单元之间的残余空间,使整体结构更加紧凑,并尽可能提高热储能空间,与侧端衔接管内的冷空气形成对流,从而当焊接装置工作完毕后,密闭的热储能空间内热气流形成高气压,膨胀流向具有低气压的衔接管,有效为焊接装置复位提供一定推力,提高其传动效率。

8.在进一步实施例中,沿所述衔接管中心周向延伸放大预定倍数且内端面与所述衔接管重合固定连接形成有限位块,所述限位块沿所述移动块移动方向延伸贯穿形成通槽,所述电性连接器沿所述限位块外侧通槽轴向固定连接、且与所述限位块间歇工作,所述限位块长度大于所述通槽外端至衔接管内壁距离。限位块起到衔接作用,电性连接器通过限位块与衔接管接通,减少电性连接器与衔接管的接触面,从而有效保证推送杆的工作效果,限位块限制电性连接器以及限位块的连接位置,从而位移块沿第二腔体内壁直线运动时,通过通槽与电性连接器接触,提高电性连接器与限位块之间的连接效率。位移块位移预定距离与电性连接器连接,同时推送杆位移使得气体推送至第二腔体,位移块末端始终与第二腔体端部连接,从而有效防止气体泄漏,保证足够的气体容积,提高推送杆带动限位块回程位移的效率。同时有效防止气体传送至热储能空间,影响传导组件的工作。

9.在进一步实施例中,所述阶梯端口外部固定连接有调节组件,所述调节组件沿所述第一腔体外端固定套接并与所述第二腔体外端螺纹活动连接,所述第一腔体沿所述第二腔体内壁直线位移,形成调节工作区间。调节组件控制第一腔体与第二腔体之间的相对位置,从而改变焊接装置的位移行程,调节组件一端与第一腔体固定连接,带动第一腔体位移,由于第一腔体内的气体饱和,同时带动推送杆以及移动块同步位移,改变焊接装置与待焊接工件之间的距离,从而微量调节焊接装置,使得焊接装置沿滑轨直线移动,有效保证焊接装置的工作质量。

10.在进一步实施例中,所述热储能空间径向直线运动有闭合组件,所述闭合组件包括沿所述热储能空间径向固定的连接杆,沿所述连接杆端部固定连接的推送球,以及沿所述热储能空间内壁相切延伸固定连接有密封口,所述推送球与所述密封口端部贴合。推动球采用受热膨胀材质,热储能空间不断对外部温度进行吸热,达到平衡状态,并凝聚热量,推动球受热不断膨胀推动密封口,热气压沿导热管流通不断聚集,从而有效保证焊接装置

复位时,有效推动位移块,提高其复位效率。

11.基于上述技术方案,本发明提供一种推动式汽车用管件焊接装置的焊接方法,包括如下步骤:s1、焊接装置根据焊接工件尺寸调节与其相对位置,推送单元推动焊接装置与电性连接器连接,进行预热;s2、同时将待焊接工件放置在夹持装置上,传导组件进行吸热储能,焊接装置预热完毕;s3、焊接装置拉动推送组件反向位移,与另一端电性连接器连接,开始焊接工作,同时传导组件进行吸热储能;s4、焊接装置完成工作,与电性连接器断开连接并复位至初始位置。

12.在进一步实施例中,所述传导组件进行吸热储能,包括如下步骤:s101、焊接装置启动工作,导热管对焊接装置散发热量进行吸收传递至热储能空间;s102、热储能空间内的推送球达到预定值推动密封口,热气体传递至到导热管,为移动块提供动力。

13.有益效果:本发明涉及一种推动式汽车用管件焊接装置及其焊接方法,包括机架、焊接单元以及推送单元三部分。焊接单元沿机架直线移动,同时推动推送单元控制自身控制开关,并根据实际需求改变与待焊接铝管件之间的距离,焊接单元推动推送单元位移,使推送单元内部的移动块与电性连接器电性连接,焊接单元远离夹持装置,并进行预热,此时工人放置待焊接铝管件至夹持装置,有效避免工人损伤,同步工作有效提高焊接效率,导热组件有效利用焊接装置工作残留热度,为焊接单元复位提供一定动力,提高焊接单元回程速度,焊接单元复位再次反向推动另一端推送组件,直至与另一端电性连接器连接再次工作,有效防止焊接环境温度集中,而影响焊接质量。

附图说明

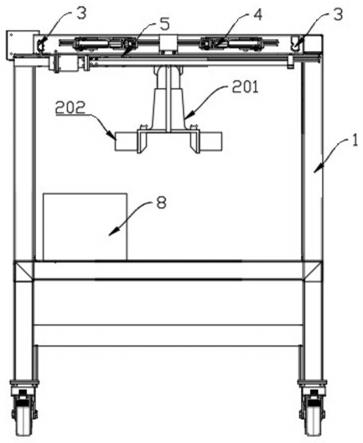

14.图1为本发明的整体结构示意图。

15.图2为本发明中推送组件的结构示意图。

16.图3为本发明中调节组件的结构示意图。

17.图中各附图标记为:机架1、连接臂201、焊接装置202、电性连接器3、推送单元4、推送杆401、第一腔体402、移动块403、第二腔体404、衔接管4051、导热管4052、限位块4053、滑轨5、调节组件6、连接杆701、推送球702、夹持装置8。

具体实施方式

18.在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

19.如图1至图3所示,本发明公开了一种推动式汽车用管件焊接装置202及其焊接方法,包括机架1、焊接单元以及推送单元4三部分。

20.其中,焊接单元,包括沿所述机架1周向移动的连接臂201,沿所述连接臂201对称固定连接的焊接装置202;沿所述焊接单元对称、且固定连接所述机架1两端的电性连接器3;以及沿所述电性连接器3中部轴向对称延伸固定连接在所述焊接单元内部的推送单元4,所述推动单元沿滑轨5轴向与所述焊接单元同步运动。焊接装置202根据系统设定路线沿机架1上滑轨5直线运动,同时推动推送单元4位移与电性连接器3间歇链接,从而控制焊接单元的工作状态,推送单元4直线运动与电性连接器3连接,并发送电性号至焊接单元,焊接单元开启,焊接单元沿滑轨5位移至与待焊接工件相对应,并进行焊接工作,推送单元4反向运动同时控制焊接单元反向运动,远离已加工工件,推动单元带动焊接单元位移至另一端电性连接器3,为下次焊接工作进行预热,有效提高焊接工作效率,同时在汽车空调铝管上料时,有效避免焊接装置202对人体伤害,同时在焊接装置202工作完毕后,位移至预定距离,停歇工作时间,有效减少热度聚集而直接导致焊接温度不断升高,影响焊接质量。

21.传统推送装置直接推动焊接装置202容易使其在位移过程中,造成造成整体装置晃动,而金属铝管其本身材质较软,并且汽车空调用铝管规格直径较小,装置晃动容易导致夹持装置8不稳而使其夹持过程中沿夹持面晃动磨损,所述推送单元4包括沿所述机架1端面轴向活动连接并直线运动的推送杆401,与所述推送杆401同轴过渡配合的第一腔体402,沿所述第一腔体402端部轴向延伸至固定连接的第二腔体404,所述第一腔体402直径小于第二腔体404,形成阶梯端口,固定连接在所述阶梯端口并沿所述第二腔体404直线运动的移动块403,以及与所述第二腔体404平行固定连接在所述机架1内部的传导组件。第一腔体402内介质择优采用气体,相较于液体而言,更易保护腔体内零件不受腐蚀,焊接装置202工作时,电动推动推送杆401沿第一腔体402直线运动,并推动第一腔体402内气体介质位移推动移动块403,推送杆401位移,气体受到挤压并无空间排出,从而转为推力直接推动位移块,移动块403沿第二腔体404直线运动并延伸至第二腔体404末端,与电性连接器3连接,接通焊接装置202电源。而此时推送杆401位移量等同于移动块403位移量,移动块403通过推送杆401推动延伸工作从而有效减少焊接装置202的工作行程,提高工作效率,同时在焊接装置202反向位移时,即上下料过程中,增加与上下料装置的距离,对其进行保护,由此第二腔体404中空与电性连接器3相对设置,以便于移动块403衔接。移动位移同时控制传导组件的工作状态,传导组件有效利用焊接装置202的工作残余热量提高焊接装置202复位效率,进一步提高焊接工作效率。

22.传统焊接装置202常处于预定位置,其工作范围受到限制,从而使其工作时对周边所散发的热量无法高效排散,始终聚集在工作区内,工作时间长而直接导致周边温度上升,传到组件提高焊接装置202的返程速度,从而减少焊接装置202工作停留时间,增加散热空间具体方案为:所述传导组件包括沿所述第二腔体404端部垂直延伸预定距离的衔接管4051,沿所述衔接管4051末端径向延伸预定距离固定连接的导热管4052,所述导热管4052其宽度沿轴向弯曲延伸形成热储能空间。衔接管4051采用不锈钢材质,截面呈冂字形连接第二腔体404与热储能空间,导热管4052接触到焊接装置202所排散出的热能以能量守恒进行吸收,直至达到平衡,而由于腔体管壁温度较低,热气流与其接触容易产生水珠粘附在管壁内,不锈钢材质有效防止液体对内壁腐蚀,影响整体装置工作效果,导热管4052弯曲形成热储能空间,有效利用与推送单元4之间的残余空间,使整体结构更加紧凑,并尽可能提高热储能空间,与侧端衔接管4051内的冷空气形成对流,从而当焊接装置202工作完毕后,密

闭的热储能空间内热气流形成高气压,膨胀流向具有低气压的衔接管4051,有效为焊接装置202复位提供一定推力,提高其传动效率。所述热储能空间径向直线运动有闭合组件,所述闭合组件包括沿所述热储能空间径向固定的连接杆701,沿所述连接杆701端部固定连接的推送球702,以及沿所述热储能空间内壁相切延伸固定连接有密封口,所述推送球702与所述密封口端部贴合。推动球采用受热膨胀材质,热储能空间不断对外部温度进行吸热,达到平衡状态,并凝聚热量,推动球受热不断膨胀推动密封口,热气压沿导热管4052流通不断聚集,从而有效保证焊接装置202复位时,有效推动位移块,提高其复位效率。

23.位移块在焊接装置202工作前与推送杆401形成密闭空间,从而使推送杆401有效工作,而在焊接装置202回程工作时,移动块403与电性连接器3具有预定距离,电性连接器3由于传导组件与推送单元4直接连接,从而位移块工作连接电性连接器3时,脱离第一腔体402导致第一腔体402直接与热储能空间连通,从而增加了气体空间使得第一腔体402内的气体扩散,在推送杆401回程拉动过程中,增加了其回程路径,而大大降低了焊接装置202的工作效率。沿所述衔接管4051中心周向延伸放大预定倍数且内端面与所述衔接管4051重合固定连接形成有限位块4053,所述限位块4053沿所述移动块403移动方向延伸贯穿形成通槽,所述电性连接器3沿所述限位块4053外侧通槽轴向固定连接、且与所述限位块4053间歇工作,所述限位块4053长度大于所述通槽外端至衔接管4051内壁距离。推送杆401通过气体介质推动移动块403位移,从而对腔体内的密闭性有一定的要求,以防止气体泄漏影响其位移效果,限位块4053起到衔接作用,电性连接器3通过限位块4053与衔接管4051接通,减少电性连接器3与衔接管4051的接触面,从而有效保证推送杆401的工作效果,限位块4053限制电性连接器3以及限位块4053的连接位置,从而位移块沿第二腔体404内壁直线运动时,通过通槽与电性连接器3接触,提高电性连接器3与限位块4053之间的连接效率。位移块位移预定距离与电性连接器3连接,同时推送杆401位移使得气体推送至第二腔体404,位移块末端始终与第二腔体404端部连接,从而有效防止气体泄漏,保证足够的气体容积,提高推送杆401带动限位块4053回程位移的效率。同时有效防止气体传送至热储能空间,影响传导组件的工作。

24.根据生产实际需求,不同型号的车型所需要的汽车空调铝管的尺寸不同,而焊接装置202与电性连接器3之间的行程一定,从而汽车空调铝管焊接起始位置,与焊接装置202的相对位置发生改变,而传统焊接由于焊接位置的不断改变,焊接装置202不断变动,针对不同初始位置的改变,改变夹持位置需要重新对正,增加了工作时间。所述阶梯端口外部固定连接有调节组件6,所述调节组件6沿所述第一腔体402外端固定套接并与所述第二腔体404外端螺纹活动连接,所述第一腔体402沿所述第二腔体404内壁直线位移,形成调节工作区间。调节组件6控制第一腔体402与第二腔体404之间的相对位置,从而改变焊接装置202的位移行程,调节组件6一端与第一腔体402固定连接,带动第一腔体402位移,由于第一腔体402内的气体饱和,同时带动推送杆401以及移动块403同步位移,改变焊接装置202与待焊接工件之间的距离,根据附图位置关系,调节组件6转动带动焊接装置202右移,原理待焊接工件,适用于待焊接尺寸变大的场景下,反之,适用于焊接尺寸变小,从而微量调节焊接装置202,使得焊接装置202沿滑轨5直线移动,有效保证焊接装置202的工作质量。

25.基于上述技术方案,本发明提供了一种推动式汽车用管件焊接装置202的焊接方法,具体工作方式如下:系统输入待焊接铝管件的规格尺寸,以及以工作台建立直角坐标

系,并输入焊接初始位置,焊接装置202与电性连接器3连接处于工作状态时的运动行程,进行计算,通过调节组件6自动调节,使焊接装置202最终位移停止工作点位于待焊接初始位置,具体地,控制系统旋转调节组件6,调节组件6末端沿第二腔体404端部螺纹旋转并带动第一腔体402同步运动,沿第二腔体404直线位移,第二腔体404端部固定连接的移动块403直线位移,并通过第一腔体402内的稳定气体介质拉动推送杆401沿第一腔体402同步直线运动,进一步带动与推送杆401末端固定连接的焊接装置202与其同步运动,反之,反向旋转调节组件6,移动块403推动推送杆401同步推动焊接装置202,达到反向效果。相关数据分析完毕,控制系统带动焊接装置202反向位移,原理夹持装置8,焊接装置202推动推送杆401位移,从而移动块403沿第二腔体404位移至与电性连接器3连接,接通焊接装置202电源,焊接装置202启动进行预热工作,同时导热管4052随时对焊接装置202散发热量进行吸收传递至热储能空间,此时,将待焊接铝管件放置在夹持装置8上,焊接装置202预热完毕,热储能空间内的推送球702达到预定值推动密封口,移动块403与电性连接器3断开连接,焊接装置202停止工作,热气体传递至到导热管4052,为移动块403提供反向动力,焊接装置202位移至装置中部,再次沿另一端对称的推送单元4重复上述工作,移动块403与另一端电性连接器3连接,此时焊接装置202位于待焊接初始位置,焊接装置202工作,与另端同样设置的推送单元4同样工作,直至焊接装置202完成工作,与电性连接器3断开连接并复位至初始位置。

26.如上所述,尽管参照特定的优选实施例已经表示和表述了本发明,但其不得解释为对本发明自身的限制。在不脱离所附权利要求定义的本发明的精神和范围前提下,可对其在形式上和细节上做出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。