1.本发明属于废物处理领域,并且特别属于家庭废物,更特别是食品的处理领域。

2.本发明涉及一种用于处理食物废物和用于提取与这种处理相关的热量的方法以及一种用于实施根据本发明的方法的装置。

背景技术:

3.在法国,自2012年1月1日以来,对于具有大量生物废物(可生物降解废物)的任何人来说,通过适当的渠道对其进行再循环是强制性的。这主要涉及绿色空间公司、大规模分销公司、食品加工行业、食堂和餐馆或甚至市场。定义“大量”的阈值已经从120吨逐渐降低到10吨:2012年,该义务涉及每年产生超过120吨生物废物或每年产生超过1500升用过的食用油的专业人员。自2016年1月1日起,涉及每年产生超过10吨生物废物的专业人员和每年产生60升油的专业人员。这包括例如批发或露天市场、某些餐馆,小食品分销点。

4.因此,这种回收生物废物的义务正影响越来越多的经济行为者。

5.特别是在食堂、餐馆和更一般的食品交易中,产生的食物废物具有高的生物降解性和水分含量。它会含有微生物,其中一些是致病性的。它也会是苍蝇的繁殖地,吸引害虫如大鼠,并且通常是恶臭气味的载体。

6.这些特征强加了一定数量的限制,特别是特定设备(例如具有防臭性)的使用,其清洁和有时去污可能是限制性的,或高收集频率,其在所有情况下显著增加收集成本和甚至处理成本。

7.存在或正在开发通过干燥、堆肥或甲烷化进行稳定或原地处理的解决方案。与需要热量输入和实施防火和/或防爆装置的干燥和甲烷化相反,堆肥可以以粗犷的方式实施,其投资和操作成本比与干燥或甲烷化相关的投资和操作成本更低。然而,堆肥不是仅具有优点。据称需氧、材料的聚集体和后者的沉降,尽管其与结构化材料混合(增加介质的孔隙率),但阻碍其均匀曝气,并且是缺氧和厌氧发生区域发展的起点,这些区域有利于恶臭代谢物的产生,然后排放到大气中。食物废物的组成及其高生物降解性增加了缺氧区域和厌氧区域的发展,从而增加了气味。无论它们是什么,这些解决方案具有常见的局限性,即看到和处理这种类型的废物,它们所生成的令人讨厌的情况(气味、苍蝇等)以及它们缺乏人机工程学都是令人讨厌的。使用中的现场安装设备很少,对那些存在的现场安装设备的反馈喜忧参半,甚至是负面的。

8.与干燥和甲烷化相比,需氧方法具有以下优点:

9.i)避免热输入,因为材料的需氧转化本身是产热源,和

10.ii)不需要防火和/或防爆装置。

11.当用于固体或糊状废物时,它们的局限性是缺乏对需氧生活的控制,导致形成有利于产生和释放恶臭代谢物的缺氧和厌氧区域。

12.通过粉碎废物并将粉碎的材料引入水溶液中,然后将溶液分散在衬里上,可以获得对材料氧化的更大控制。这种解决方案还具有限制处理和与这种处理相关的讨厌的情况

(携带负载、气味、苍蝇、健康风险等)的优点。

13.然而,上述解决方案不是仅具有优点。食物废物的高生物降解性导致在其需氧处理期间生成大量的热。高热生成导致衬里温度的显著上升。事实上,由于废气中蒸汽形式的水的过度蒸发,溶液的干物质含量的不受控增加会导致衬里的快速堵塞。在这种情况下,除非有规律地重新注入水,否则没有办法解决堵塞问题。此外,所产生的热被分散且未被回收。

14.因此,需要克服现有技术的缺点和不足。

技术实现要素:

15.因此,本发明涉及一种用于处理废物的方法,该方法包含以下步骤:

16.1)将包含研磨和/或溶解的包含有机材料的废物的水性悬浮液馈送并分散到衬里上,

17.2)从离开衬里的液体流出物中提取惰性材料和/或污泥,优选通过过滤、倾析或絮凝,

18.3)冷却离开衬里的液体和/或气体流出物,优选通过传导和/或冷凝,并且优选将提取的热量转移到传热流体,

19.4)将离开衬里的液体流出物的至少一部分再分散到衬里上,

20.其中废物在衬里内在30-70℃,优选40-50℃的温度下经历需氧生物降解,

21.在本发明的上下文中,“处理废物”是指悬浮和/或溶解在水中的研磨的废物的需氧生物降解,可能通过厌氧生物降解或发酵补充。废物包含可生物降解的有机材料。优选地,废物是食物废物。

[0022]“生物降解”是指为了代谢目的,有机材料被微生物如细菌、真菌或藻类消耗。

[0023]

有利地,水性悬浮液包含研磨的和/或溶解的废物。废物包含有机材料,优选为食物废物。悬浮液中废物的浓度可以变化。它通常不超过100g dm/l(以每升干物质的克数表示,g dm/l),否则它的可泵送性和它在衬里表面上的均匀分布将受到损害,并且它将引起衬里表面的快速堵塞。悬浮液主要包含水、有机物质,可能还包含微生物。

[0024]“馈送”是指将包含研磨的和/或溶解的废物或其形成物的水性悬浮液引入反应器或任何类型的合适的容器中,然后将其从反应器或容器分散到衬里上。优选地,馈送随时间是均匀的,这意味着干物质(dm)优选均匀地分布在溶液中,否则在向衬里供应dm过程中可能存在摇晃,这会导致表面堵塞。还可以通过在分散/再分散元件(即泵)运行时搅拌合适容器(即接收罐)中的溶液以避免干物质沉降来促进这种随时间的均匀性(停止搅拌会导致悬浮液不分散/再分散在衬里上)。

[0025]

有利地,根据本发明的方法可以进一步包含搅拌包含研磨的和/或溶解的废物的水性悬浮液的步骤。

[0026]

有利地,馈送可以通过用包含研磨的和/或溶解的废物的水性悬浮液给接收罐加衬来进行。或者,水性悬浮液可以直接在罐内形成。在该实施例中,馈送包括用一定量的水给罐加衬,然后将研磨的或未研磨的食物废物引入罐中,由此直接在罐中研磨废物。优选地,当将废物未研磨地引入接收罐中时,只要废物未研磨,就必须停止悬浮液在衬里上的分散,以避免堵塞管道(悬浮液中的废物块),堵塞泵(悬浮液中的废物块)和通过分配dm中的

非均质溶液堵塞衬里的表面。优选地,废物在馈送的上游被磨碎。

[0027]“分散”是指包含研磨的和/或溶解的废物的水性悬浮液以保证发生在衬里内的需氧生物降解的最大效率的方式均匀分布在衬里上。

[0028]

有利地,分散可以通过固定的管道网或将溶液均匀地倾倒在整个衬里表面上的机动和/或移动分配器来实施。

[0029]

在本发明的上下文中,“液体流出物”是指离开衬里的水性悬浮液已经经历部分或全部需氧生物降解。

[0030]

有利地,可以在离开衬里的液体流出物再分散在衬里上之前提取离开衬里的液体流出物的惰性材料和/或污泥。优选地,在实施该方法期间定期测量水性悬浮液中的dm浓度,并且当dm浓度随时间停止降低时,实施根据本发明的方法的提取步骤2)。优选地,当实施该方法的步骤2)时,停止水性悬浮液的馈送、搅拌、分散/再分散。提取可以通过任何相容的提取装置实施,并且可以根据废物、惰性材料和/或污泥的类型进行调整。例如,可以过滤惰性材料和/或污泥,通过倾析(可能在此之前进行凝结-絮凝)除去惰性材料和/或污泥。惰性材料和/或污泥的提取步骤可以经由倾析器或任何其他外部元件直接在接收罐中实施。提取可以在离开衬里的液体流出物冷却之前、同时或之后实施。

[0031]

在本发明的上下文中,“惰性材料”是指不能被微生物降解的任何不可生物降解的材料。例如,食物废物通常由可生物降解的有机材料构成,但可包括一定量的不会被微生物降解的材料。这可以包括矿物质和微量元素(盐、骨或壳碎片等),在处理过程中不可生物降解的有机材料,例如木质素(种子等),以及可能从预分选中留下的任何包装残余物、骨或壳。

[0032]

在本发明的上下文中,“污泥”是指处理期间形成的惰性材料、稳定的有机材料和微生物的混合物。

[0033]

有利地,根据本发明的方法在闭合回路中实施。“闭合回路”是指除了最初包含废物的水性悬浮液中或在接收罐中和在实施该方法期间添加的任何废物中包括的水之外,该方法不包括任何额外的供水步骤。在闭合回路中,来自衬里的所有液体流出物完全再分散在衬里上。例如,来自衬里的液体流出物收集在接收罐中,然后再分散在衬里上。在正常操作中,可能存在主要以蒸汽形式的水的损失。这些损失通常等于(即,既不大于也不小于)由废物供应并通过所述废物的需氧生物降解形成的水量,因此本发明的方法用恒定体积的溶液实施。

[0034]

有利地,根据本发明的方法在连续操作中实施。“连续操作”是指在该方法的实施过程中定期(通常每天一次或几次)将研磨的废物加入到水性悬浮液中,因为需氧生物降解除去废物。

[0035]

有利地,根据本发明的方法还可以包括衬里的自然或强制曝气的步骤,优选通过空气流在衬里中的强制循环。空气流在衬里中的强制循环使得当自然曝气不能保证衬里的良好曝气时能够促进需氧生物降解成为可能。曝气还可用于控制衬里中的温度,例如,循环空气可用于降低温度。强制空气循环优选通过压缩机或风扇实现。强制空气循环优选沿衬里中水性悬浮液循环的相反方向,这意味着空气优选从衬里的基部流向头部。注入空气的温度通常为室温,这意味着温度通常在10℃与20℃之间。根据季节和实施该方法的环境,该温度可以更低或更高。优选地,空气温度在15至25℃的范围内。在冬季操作中,例如,当环境

空气是冷的时,在该方法的步骤3)中提取的热量可以用于提高注入空气的温度,例如通过从衬里的液体和/或气体流出物中直接回收热量(例如直接在热交换器中)或通过传热流体。

[0036]

有利地,根据本发明的方法可以进一步包含使用在步骤3)中提取的热量来控制需氧生物降解步骤和/或厌氧生物降解步骤的温度的步骤。

[0037]

通常,废物或包含研磨的和/或溶解的废物的水性悬浮液将包括足够的需氧微生物以发生需氧生物降解。在一些情况下,当食物废物或包含研磨的和/或溶解的废物的水性悬浮液的组合物不允许足够的需氧生物降解时,可以用对废物生物降解有用的微生物富集培养基(水性悬浮液或装置的元件)。

[0038]

在本发明的上下文中,“需氧微生物”是指仅能在严格氧存在下存活或在氧存在下可能发育的微生物,然后称为兼性需氧微生物。这可以是细菌或真菌。

[0039]

有利地,根据本发明,参与需氧生物降解的微生物基本上是细菌(即门:厚壁菌门(firmicutes)、放线菌(actinobacteria)、变形菌门(proteobacteria)、拟杆菌门(bacteroidetes)、德诺球菌-泰莫斯(deinococcus-thermus))和真菌(即门:子囊菌门(ascomycota)、担子菌门(basidiomycota)、接合菌门(zygomycota)、卵菌门(oomycota)、半知菌门(deuteromycota)、壶菌门(chytridiomycota))。

[0040]

有利地,包含研磨的和/或溶解的废物的水性悬浮液可以通过将废物精细地或不太精细地研磨,然后将其溶解来获得。然后可以根据本发明方法的步骤1)将所得悬浮液分散在衬里上。例如,在步骤1)之前,根据本发明的方法可以进一步包含以下步骤:

[0041]

a)研磨废物,

[0042]

b)溶解步骤a)中获得的经研磨材料,

[0043]

c)任选地,优选通过过滤或倾析,从在b)中获得的水性悬浮液中提取未充分研磨的固体颗粒,并获得包含研磨的和/或溶解的废物的水性悬浮液。然后可以将提取的未充分研磨的固体颗粒再次研磨,然后放入溶液中。本领域技术人员可以根据衬里的类型,特别是根据其孔隙率容易地调整研磨材料的粒径。优选地,研磨材料的粒径小于3mm。

[0044]

有利地,在根据本发明的方法的实施中可以使用任何类型的衬里。在本发明的上下文中,“衬里”是指散装或结构化(例如采用柱的形式)的组合件,其使得增加液相和气相之间的接触表面,从而改善给定柱体积的相之间的交换。衬里的孔隙率可以是流速和悬浮液的干物质浓度的函数。混合不同的结构材料(具有不同的孔隙率和交换面积)使得调节衬里的孔隙率和交换面积更容易。衬里可以是天然和/或合成来源的衬里。衬里优选选自包含天然矿物或有机材料和合成材料或其混合物的组。衬里可以例如由火山灰、砂砾、粘土球、玻璃、泥炭、木材(例如木屑)、椰子纤维、塑料(例如pvc)、金属、玻璃或陶瓷组成,散装或结构化,或这些材料的混合物。

[0045]

有利地,根据本发明的方法还可以包括厌氧生物降解或发酵步骤。在本发明的一个实施例中,离开衬里的液体流出物的至少一部分可以在衬里头部再分散之前经历厌氧生物降解或发酵步骤。厌氧生物降解或发酵步骤可以在与衬里,特别是与任何自然或强制空气流隔离的罐中实施,所述罐能够与用于馈送和回收离开衬里的液体流出物的接收罐相同或不同。该方法还可包括用促进厌氧生物降解或发酵的微生物接种(即与衬里或另一元件隔离的罐)的步骤。

[0046]

有利地,离开衬里的液体和/或气体流出物的冷却可以通过传导和/或冷凝来实现。在衬里内发生的生物降解反应可导致衬里内的温度升高。气体流出物可以具有30至70℃的温度并且含有相对大量的水蒸汽。因此,气体流出物包括来自介质(悬浮液和衬里)的加热的水蒸汽,这意味着来自水性悬浮液的水(其温度在该方法的实施过程中升高),包含在废物本身中的水,以及来自生物降解本身的水。当气体释放到大气中时,气体流出物的冷却允许减少水损失。通常,冷却气体流出物允许将其温度降低约10至20℃。冷却液体流出物也可以限制/控制需氧生物降解的温度。液体流出物的温度可以为10至50℃。通常,冷却液体流出物允许将其温度降低约10至20℃。液体流出物的冷却因此可以使其温度不超过50℃的水性悬浮液在衬里上再分散,以避免衬里内温度失控和不受控制的升高的任何现象。当然,本领域技术人员将知道如何调整液体和/或气体流出物的冷却以保持衬里中生物降解的最佳温度。

[0047]

有利地,离开衬里的液体和/或气体流出物的冷却允许热量被提取。然后将提取的热量优选转移到传热流体中以便回收。提取的热量可用于例如加热靠近实施该方法的地方的房间,产生家用热水或有益于材料的干燥,或在冬季用于加热在衬里中循环的空气流、衬里本身或甚至接收罐。本发明的方法允许回收理论上可回收热量的至少20%,优选地大于40%。

[0048]

本发明的另一个目的涉及一种用于实施根据本发明的方法的装置,该装置包含:

[0049]-包含衬里的衬里支撑件,

[0050]-水性悬浮液的馈送装置,

[0051]-水性悬浮液的分散装置,

[0052]-来自衬里的液体流出物的再分散装置,优选与分散装置相同,

[0053]-来自离开衬里的液体流出物的惰性材料和/或污泥的提取装置,

[0054]-离开衬里的液体和/或气体流出物的至少一个冷却装置,使得调节衬里内的温度成为可能,和

[0055]-允许离开衬里的液体流出物的至少一部分再分散到衬里上的再循环回路。

[0056]“连接”是指装置的两个元件之间的直接或间接连接。

[0057]

有利地,馈送装置表示允许将废物(无论是否研磨)以水性悬浮液形式引入到根据本发明的装置中以便对其进行处理的任何元件。馈送装置可以位于与罐同一水平上,或者可以是罐本身,在衬里的头部处或研磨装置的上游。有利地,在根据本发明的方法中,水性悬浮液可以经由接收罐馈送。这可以是这样的罐:其内容物被搅动(轴向搅动)并且在溶液中的干物质增加或蒸发不足之后,其有用体积足以允许其体积增加。水性悬浮液因此从接收罐通过再循环回路分散到衬里上。通常,来自衬里的液体流出物储存在接收罐中并通过再循环回路在衬里的顶部再分散。也可以通过再循环回路的单独元件直接向衬里的头部馈送。罐可通过再循环回路和分散/再分散装置连接到衬里。

[0058]

有利地,接收罐4经由再循环回路2和/或分散/再分散装置3连接到衬里的头部11。因此,接收罐能够使水性悬浮液在其分散在衬里上之前储存,然后使离开衬里的液体流出物在其再分散在衬里上之前回收。接收罐4可以包含搅拌装置41,优选机械搅拌器。

[0059]

有利地,分散装置是允许水性悬浮液均匀分布在衬里上的任何元件。它可以是固定的管道网或机动的和/或移动分配器(如果是平行六面体或圆柱形罐,则是平移或旋转分

配器),移动允许分配点在衬里的整个表面上均匀地移动。优选地,它是机动的和/或移动的分配器。

[0060]“衬里支撑件”是指包含衬里的任何结构或元件。这可以是任何合适的容器,例如衬里柱。根据待处理的水性悬浮液的体积,衬里柱的尺寸可以更大或更小。通常,为了每年处理约4至7.5吨的废物,(圆柱形)衬里柱的尺寸适于容纳约1m3的衬里体积。衬里通常放置在支撑格栅上,支撑格栅连接到衬里支撑件的基部,衬里位于衬里支撑件中。优选地,衬里支撑件的材料具有低的导热性,或者衬里支撑件包含绝热体,因此可以与外部环境热绝缘。例如,支撑件可以由塑料(约0.15w/m/

°

k的最小热导率)和/或金属(对于不锈钢(stainless stee/inox),约14w/m/

°

k的最小热导率)制成,并且可以包含聚氨酯型绝热体(约0.026w/m/

°

k的最小热导率)。

[0061]

有利地,衬里的基部12连接到罐4。

[0062]

有利地,在根据本发明的装置中实施该方法的过程中,衬里通常被包含微生物用于需氧生物降解的氧气的气流例如空气从底部到顶部横穿。在生物降解过程中,可生物降解的有机材料被氧化成主要形式的co2和h2o。二氧化碳和水通过气流排出,在衬里的头部离开,流向冷却装置,与冷却装置接触,水蒸汽冷凝,然后流到衬里中,从而避免悬浮液中dm的浓度超过堵塞阈值(通常超过100g/l),并且在某些情况下避免生物过滤器的干燥。生物降解活动导致产生加热衬里和溶液的热量。在衬里的基部,液体流出物流入接收罐。

[0063]

有利地,通风装置是允许空气在衬里中循环的任何元件。这可以是风扇、压缩机或允许空气在衬里中循环的简单开口。

[0064]

有利地,通风装置9连接到衬里的基部12。

[0065]

有利地,再循环回路将罐连接到衬里头部。再循环回路可包含泵送装置。泵送装置可以是任何元件,例如用于将水性悬浮液从罐循环到分散和/或再分散装置的离心泵或蠕动泵。

[0066]

有利地,可能包括泵送装置21的再循环回路2连接罐4和衬里的头部11,允许来自衬里的液体流出物的至少一部分再注入衬里的头部。

[0067]

有利地,分散和再分散装置相同或不同,优选地相同。

[0068]

有利地,分散/再分散装置3连接到泵和衬里头部11,允许水性悬浮液均匀地分散在衬里上。

[0069]

有利地,提取装置可以是简单的倾析器。当水性悬浮液的dm浓度将不再允许提供实施该方法的装置设计所针对的废物量时,通过间歇停止搅拌和馈送衬里来促进倾析。可以通过向接收罐中加入絮凝剂来促进倾析,这允许形成絮凝物(其倾析速度大于非絮凝材料的倾析速度)。

[0070]

有利地,提取装置5可以连接到接收罐4或集成到接收罐4中。

[0071]

有利地,冷却装置可以是任何类型的热交换器。在衬里头部的冷却装置可以是优选通过冷凝操作的液体/气体热交换器。例如,它可以是管式或板式热交换器。在衬里基部的冷却装置可以是优选通过传导操作的液体/液体热交换器。例如,它可以是管式或板式热交换器。热交换器可以位于衬里的上游(衬里的头部)和/或下游(衬里的基部或在接收罐中)。当热交换器位于衬里的上游时,它允许冷却来自衬里的气体流出物。气体流出物的冷却允许气体流出物中所含的水蒸汽冷凝。这种冷凝防止水损失并因此限制溶液中会导致衬

里的堵塞的干物质的增多。当热交换器位于衬里的下游时,它允许液体流出物在其再分散之前被冷却。降低液体流出物的温度还可以通过降低衬里上部的温度(特别是在再分散过程中)来降低蒸发损失。在冷却衬里的液体和/或气体流出物的过程中提取的热量可以传递到传热流体或任何其他存储元件。通常,来自生物降解的气体流出物包含氧气、氮气、二氧化碳、水蒸汽和来自生物降解的其它气体的混合物。它通常比进入的空气、水蒸汽和其它生物降解气体包含更少的氧气和更多的二氧化碳。气体排出物通过衬里的头部逸出并循环通过冷却装置,在冷却装置中水蒸汽被再冷凝,然后流回到衬里中,或通过连接到衬里支撑件的管道直接流到接收罐中。

[0072]

有利地,至少一个冷却装置7、8连接到衬里的头部11、支撑件13和/或基部12。

[0073]

有利地,该装置还包括用于过滤废气,特别是用于例如通过生物过滤对废气进行除臭的元件。废气过滤元件连接到冷却装置7,优选地在其相对于气流方向的下游。

[0074]

有利地,根据本发明的装置还包含研磨装置。研磨装置例如可以是绞肉机,即驱动废物的螺杆并将其压在校准格栅上,所述格栅之前是刀,螺杆和刀的驱动速度以及格栅的网格尺寸确定废物的研磨水平。

[0075]

有利地,研磨装置6可以连接到或集成到罐4中。因此,废物可以在悬浮在罐中之前被研磨或在罐中研磨,优选地在悬浮在罐中之前。

[0076]

本发明还涉及根据本发明的装置用于处理废物,优选食物废物的用途,废物包含有机物质并且能够至少部分地进行需氧生物降解。

[0077]

本发明的优点还可以以非限制性方式提及:

[0078]-废物处理减少,因为它被放入溶液中,然后仅通过泵处理。

[0079]-一旦废物被引入到装置中,就不与废物接触(视觉、手、嗅觉等),保证该方法更好的可接受性,并降低健康风险和令人讨厌的气味,

[0080]-经由更好地控制衬里中的氧-材料交换(交换的更大均匀性)以及材料与外部环境之间的热传递的更大均匀性(与堆肥方法相反),通过需氧生物降解更好地控制废物的转化,

[0081]-需要处理的水性流出物的量有限,

[0082]-处理残余物的产生,占处理过的废物沉积物的质量份额非常小,

[0083]-由于衬里中的高停留时间和温度,处理残余物更加卫生,

[0084]-影响环境的气态排放物(ch4、n2o、nh3、h2s voc、气味)的显著减少,与材料的氧化及其生物降解的更好控制有关,

[0085]-提取的热量产出量高,用于生产生活热水和房屋供暖。

附图说明

[0086]

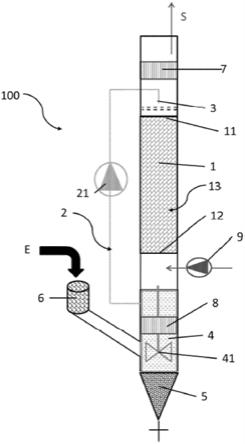

图1示出了用于实施根据本发明的方法的装置100的实例,装置包括废物馈送入口e、气体出口s、包含衬里头部11和衬里基部12的衬里1、衬里支撑件13、再循环回路2(包含泵21)、在衬里头部11处的水性悬浮液的分配器3、包含搅拌器41的接收罐4、倾析器5、研磨机6、冷凝热交换器7、导热交换器8和风扇9(或压缩机)。

[0087]

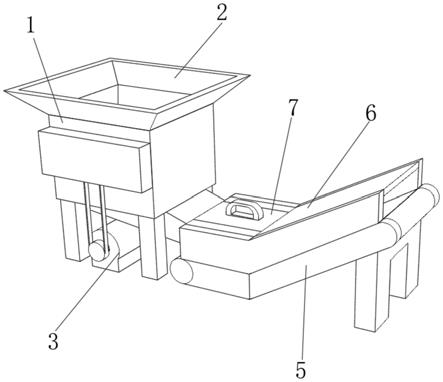

图2示出了用于实施根据本发明的方法的装置101,方法包含厌氧或发酵生物降解步骤,装置包含废物馈送入口e、气体出口s、包含衬里头部11和衬里基部12的衬里1、衬里支

撑件13、再循环回路2(包含泵21)、在衬里头部11处的水性悬浮液的分配器3、包含搅拌器41的接收罐4、倾析器5、研磨机6、冷凝热交换器7、导热交换器8、风扇9(或压缩机),其中罐4通过连接装置10与空气流隔离。

具体实施方式

[0088]

以下实例以非限制性方式说明本发明。

[0089]

在图1所示的装置100中进行实验。接收罐4是体积为70l的圆柱形hdpe罐。在第一次输入研磨的废物之前,将50l的水引入接收罐中。包含衬里1的柱13是由不锈钢制成的圆柱形罐(d=0.7m,h=0.7m),其周边由10cm厚的聚氨酯绝热。总体积为200l的衬里1由10mm x 10mm不锈钢网支撑。它由60体积%木片(20至40mm粒度)和40体积%鲍尔环(15mm x 15mm)的混合物组成。气体出口设置在包含衬里的柱的顶部,其连接到与装置外部的大气热接触的pvc管并通向冷凝阱(热交换器7),允许冷凝的蒸汽在返回衬里之前称重。

[0090]

从自助餐馆收集处理过的生物废物。它由主要对应于未被用户消费的生的和熟的食物的食物废物组成(盘中的剩余物和未被用户选择的生的和熟的食物)。干物质(dm)含量为230.4g dm/kg。废物在送入接收罐4之前在研磨机6中研磨。

[0091]

在13天的实验期间,将57kg的研磨的废物馈送到接收罐4中。使用高速螺旋桨式混合器(搅拌器41)不连续地均化悬浮液。由压缩机9产生的空气注入到衬里12的基部。施加到衬里1的曝气速率为900l/h。将含有废物的悬浮液注入并通过蠕动泵(21)再循环至衬里1。悬浮液向衬里1的流速为6至7l/h。悬浮液在衬里1上的均匀分散是通过将悬浮液流分布在管道网中实现的,管道网的出口均匀分布在衬里1的表面上。

[0092]

每次添加研磨废物导致:

[0093]

i)氧消耗(ro2)的动力学以及衬里中的温度的快速增加,表明可生物降解材料的需氧生物降解的生物活性的增长,

[0094]

ii)达到ro2和衬里中的温度的最大值,然后iii)ro2和t降低。

[0095]

在整个实验中,平均ro2为38.3g/h。在最大生物降解时,ro2最大为66g/h。其动力学对应于22.6与38.3g dm/h的dm去除动力学,即衬里的4.3与7.4吨/年/m3之间的废物处理能力。废物输入后衬里的最大温度在实验过程中没有停止升高,并且在最后一次输入后为59℃。

[0096]

由于dm的氧化导致约0.4g h2o/g的消除了dm的水的产生,并且废物中的h2o/dm比率为3.3,比率[蒸发的h2o的质量/消除的dm的质量]应当处于约3.7的稳定状态(以便避免在它小于3.7时增加罐中的水的体积,以及在它大于3.7时增加溶液的dm含量)。水蒸发动力学在整个实验中持续增加,在实验结束时达到102g/h,即比率[蒸发的水的质量/消除的dm的质量]为约4.5g/g。在实验过程中产生15千克的冷凝物,证明了对输出蒸汽的冷凝的兴趣和控制。在实验开始和结束之间没有观察到接收罐中溶液的dm的增加。在接收罐的底部也没有观察到倾析液。

[0097]

在实验结束时回收的热量为460kj/kg(130kwh/吨)处理过的废物,即理论回收量的40%。支撑衬里的柱的材料的改变和接收罐和溶液再循环管的隔热的改进可以增加这种产量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。