1.本发明涉及渗滤液处理,尤其涉及一种全量化垃圾渗滤液处理系统以及处理方法。

背景技术:

2.某垃圾填埋场目前属于封场中后期,但渗滤液调节池水量较大,该填埋场目前有三家渗滤液处理公司在运行,两家采用dtro(碟管式反渗透)应急浓缩处理,一家采用生化 膜处理工艺,三家处理公司都存在产生膜浓缩的问题,针对此状况,我公司对现场膜浓缩液水样进行取样分析,如下:

[0003][0004]

由上表可知该填埋场渗滤液cod高,氨氮高,含油量高,并具有一定的氧化性,其存在以下问题:

[0005]

1.电导率高采用传统膜工艺,产水率低,膜清洗更换频率高;

[0006]

2.采用蒸发工艺产水发黄,含有一定量的油脂和氧化性物质,后续处理难度大;

[0007]

3.原水电导率高,碳氮比失调,生化系统无法开启,而蒸发产水只有水分子和有机物,没有微生物所需的微量元素亦很难生化;

[0008]

4.该渗滤液具有一定的氧化性,可以氧化膜片,膜系统运行寿命短。

技术实现要素:

[0009]

本发明的目的在于克服现有技术之缺陷,提供了一种全量化垃圾渗滤液处理系统以及处理方法,至少解决上述一个问题。

[0010]

本发明是这样实现的:

[0011]

本发明提供一种全量化垃圾渗滤液处理系统,包括预处理装置、蒸发装置、渗滤液深度处理装置以及膜处理装置,

[0012]

所述预处理装置,用于将垃圾渗滤液进行初步处理;

[0013]

所述蒸发装置,用于将经所述预处理装置初步处理后的液体进行蒸发处理;

[0014]

所述渗滤液深度处理装置,用于将所述蒸发装置排出的冷凝水进行破乳处理以及脱色处理;

[0015]

所述膜处理装置,用于将所述渗滤液深度处理装置的产水进行过滤。

[0016]

进一步地,所述蒸发装置包括第一分离室以及第一换热器,所述第一换热器的冷液进口与预处理装置连接,所述第一分离室的进液口与第一换热器的热液出口连接,所述第一分离室的蒸汽出口通过压缩机与所述第一换热器的蒸汽进口连接,所述第一换热器的

冷凝水出口与所述渗滤液深度处理装置连接。

[0017]

进一步地,所述蒸发装置还包括第二分离室以及第二换热器,所述第一分离室的浓液出口与所述第二换热器的冷液进口连接,所述第二分离室的进液口与第二换热器的热液出口连接,所述第二分离室的蒸汽出口通过压缩机与所述第二换热器的蒸汽进口连接,所述第二换热器的冷凝水出口与所述渗滤液深度处理装置连接。

[0018]

进一步地,所述渗滤液深度处理装置包括反应室,所述反应室内设置有破乳反应区以及脱色反应区。

[0019]

进一步地,所述破乳反应区内的破乳剂为聚合铁盐破乳剂、聚合铝盐破乳剂中的一种或者多种,所述脱色反应区内的脱色剂为聚丙烯酰胺、聚二甲二烯丙基氯化铵、六次甲基四胺、双氰胺甲醛、环氧氯丙烷二甲胺以及二乙烯三胺中的一种或者多种。

[0020]

进一步地,于所述渗滤液深度处理装置与所述膜处理装置之间的流路上还依次设置有带式过滤器、多介质过滤器以及活性炭过滤器。

[0021]

进一步地,所述预处理装置包括电絮凝区、溶气区、沉淀区以及产水区,且所述电絮凝区设置有渗滤液进口,所述产水区设置有清水出口,所述电絮凝区、溶气区、沉淀区以及产水区依次连通,所述电絮凝区内设置有电极,所述溶气区内设置有气泡产生组件。

[0022]

进一步地,所述预处理装置还包括静置区以及用于收集所述静置区与所述溶气区液面处浮渣的刮渣组件,所述溶气区与所述沉淀区通过所述静置区连通。

[0023]

进一步地,还包括渗滤液固化装置,所述蒸发装置的浓液出口连接所述渗滤液固化装置。

[0024]

本发明实施例还提供一种垃圾渗滤液处理方法,垃圾渗滤液依次流经预处理装置、蒸发装置、渗滤液深度处理装置以及膜处理装置,其中渗滤液深度处理装置中通过添加破乳剂以及脱色剂对所述蒸发装置排出的冷凝水进行破乳脱色处理。

[0025]

本发明具有以下有益效果:

[0026]

本发明中,垃圾渗滤液依次经过预处理装置、蒸发装置、渗滤液深度处理装置以及膜处理装置,可以依次去除垃圾渗滤液中的悬浮物、盐类以及油脂等,进入膜处理装置的液体中上述成分含量非常低,不但可以提高膜处理装置的工作效率,而且保证膜处理装置的运行寿命,进而能够使得整个处理系统的产水达到排放标准。

附图说明

[0027]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

[0028]

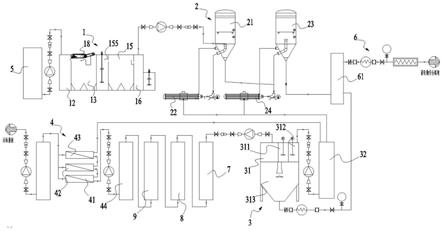

图1为本发明实施例提供的全量化垃圾渗滤液处理系统的结构示意图;

[0029]

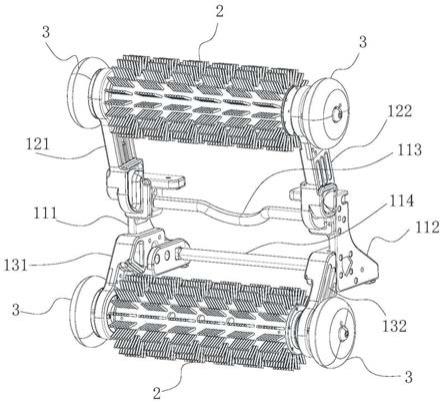

图2为本发明实施例提供的全量化垃圾渗滤液处理系统的预处理装置的结构示意图;

[0030]

图3为图2的预处理装置的管路连接结构示意图;

[0031]

图4为图2的预处理装置的集成示意图。

具体实施方式

[0032]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0033]

参见图1,本发明实施例提供一种全量化垃圾渗滤液处理系统,用于实现垃圾渗滤液的全过程处理,包括预处理装置1、蒸发装置2、渗滤液深度处理装置3以及膜处理装置4。其中预处理装置1,用于将垃圾渗滤液进行初步处理;蒸发装置2,用于将经预处理装置1初步处理后的液体进行蒸发处理;渗滤液深度处理装置3,用于将蒸发装置2排出的冷凝水进行破乳处理以及脱色处理;膜处理装置4,用于将渗滤液深度处理装置3的产水进行过滤。

[0034]

垃圾渗滤液先存放于垃圾渗滤液调节池5内,预处理装置1与垃圾渗滤液调节池5连通,通过泵将垃圾渗滤液调节池5内的垃圾渗滤液抽取至预处理装置1内,当然在该流路中应设置有单向阀,预处理装置1实现对垃圾渗滤液的初步处理,主要是用于去除垃圾渗滤液中的悬浮物等。蒸发装置2则是将预处理装置1内排出的液体进行换热蒸发,蒸汽换热后形成冷凝水,从而分离出垃圾渗滤液的水分,同时达到浓缩垃圾渗滤液的作用,其中的盐分以及有机物等以结晶的形式析出。渗滤液深度处理装置3则是将蒸发装置2中分离出的冷凝水进行脱色处理以及破乳处理,具体是向冷凝水中添加脱色剂以及破乳剂,可以将冷凝水中的油脂、显色物质以及氧化物质分离出来。膜处理装置4则是对渗滤液深度处理装置3的产水进行过滤,一般采用多层过滤方式,比如为三层,依次为反渗透膜壳41、1#纳滤膜壳42、2#纳滤膜壳43,从而使得处理系统排出的水能够达到标准要求,当然对于2#纳滤膜壳43的浓水区可以与渗滤液深度处理装置3连接,即将这部分的浓水再次重新进行深度处理。另外,在上述处理过程中,由于进入膜处理装置4之前,已经对渗滤液中的悬浮物、盐类、有机物、油脂以及着色物质进行了分离处理,使得进入膜处理装置4内的水分上述含量没有或者非常低,其一方面能够避免膜处理装置4的膜壳氧化,降低使用寿命,另一方面可以提高膜处理处理装置的过滤效率,避免形成堵塞,膜清洗刚换频率高。

[0035]

参见图2,本发明实施例提供一种预处理装置1,用于实现对垃圾渗滤液的预处理,其包括电絮凝区12、溶气区13、沉淀区15以及产水区16,垃圾渗滤液调节池5内的垃圾渗滤液依次流经前述各区,从而实现对垃圾渗滤液的预处理。

[0036]

参见图2以及图3,在优选方案中,可以在电絮凝区12之前设置有曝气区11,具体地垃圾渗滤液调节池5内的垃圾渗滤液先进入曝气区11内,控制垃圾渗滤液在曝气区11的时间为0.5h,曝气区11设置有曝气器,可以选用射流曝气器,将清水通过射流曝气器射入曝气区11,实际上清水还经过溶气泵171作用后形成大量微小气泡进入曝气区11,其能够将曝气区11内液体中的硫化物氧化为硫单质,以防治硫化物在后续的电絮凝区12产生硫化铁沉淀,这里的清水可以采用产水区16导出的清液,即产水区16与曝气区11之间采用管路连接,且在该管路上设置有溶气泵171。且在曝气区11的底部设置有出泥口,产生的部分污泥经过出泥口排至污泥浓缩池,而处理后的液体进入电絮凝区12。

[0037]

再次参见图2,本发明实施例提供一种电絮凝区12,电絮凝区12与曝气区11连通,两者之间可以采用隔板或者隔墙分隔,且在隔板或者隔墙中间偏下的位置设置有水孔,曝气区11内的水通过水孔进入电絮凝区12,或者垃圾渗滤液调节池5内的垃圾渗滤液可直接

进入电絮凝区12内。在电絮凝区12内设置有极板,其中极板的材质可以为铁或者铝,将其作为阳极,通电后阳极板作为牺牲阳极在电场的作用下失去电子,向液体中释放出fe

2

或者al

3

,再经一系列水解、聚合及氧化过程,发展成为各种羟基络合物、多核羟基络合物以至氢氧化物,使废水中的胶态杂质、悬浮杂质凝聚沉淀而分离;同时,带电的污染物颗粒在电场中泳动,其部分电荷被电极中和而促使其脱稳聚沉,其中产生的ca(oh)2、mg(oh)2、mgco3、和caco3析出,达到去除硬度的目的;且在阳极板表面发生反应生成的

·

oh,这种自由基状态的

·

oh有着极强的氧化作用,可以氧化分解水中部分有机物,降低后续处理单元的处理负荷。对于电絮凝区12,液体在其内的停留时间为1h,具体由于在电解过程中会产生oh-与h2,通过控制液体停留时间,以使液体中积蓄大量的oh-,电絮凝区12中液体呈碱性,且生成ca(oh)2、mg(oh)2析出,进而可以形成较好的硬度去除效果,而生成的h2则以气泡的形式上浮,当然由于产生量有限,可以直接逸出,或者专门收集处理。针对絮凝沉淀,电絮凝区12下端设置为收泥斗,为漏斗结构,底部为出泥口,用于收集其内产生的絮凝沉淀物,且通过出泥口可以将其排至污泥浓缩池。在优选方案中,电絮凝区12还增设有压缩管道,通过压缩管道可以定期向电絮凝区12内鼓入压缩空气,以实现对阳极板定期冲刷的目的,可以有效防止阳极板表面钝化结垢。同时,电絮凝区12对应的直流电源定时换相,定时阴阳极互换,防止极板结垢,钝化。

[0038]

再次参见图2以及图3,本发明实施例提供一种溶气区13,溶气区13为电絮凝区12的下一处理单元,当然其与电絮凝区12之间也应分隔,具体可以采用隔板或者隔墙分隔,而溶气区13与电絮凝区12之间的连通位置为隔板或者隔墙的顶端,即电絮凝区12内的液体由隔板或者隔墙的顶部溢流至溶气区13。在溶气区13内设置有气泡发生组件17,通过气泡发生组件17可以向溶气区13内产生大量细小的微气泡,液体中的颗粒物粘附在气泡上浮到液面,即通过气浮作用去除液体中的部分污染物。当然,在溶气区13的底部也设置有出泥口,可以将溶气区13底部沉积的沉淀物排至污泥浓缩池。对于气泡发生组件17主要采用清水与溶气泵171的配合方式,通过溶气泵171向清水中注入空气以形成气泡,但是清水来源也采用曝气区11类似,气泡发生组件17包括输水管172与溶气泵171,该输水管172连通产水区16与溶气区13,溶气泵171设置于输水管172上,即采用产水区16中的清水作为气泡来源。当然,曝气区11与溶气区13可以共用溶气泵171,输水管172通过两个支路分别连接曝气区11与溶气区13。另外,气泡发生组件17还包括伸入曝气区11与溶气区13内的输送管173,输送管173由上至下延伸,其上设置有多组释放器174,各组释放器174沿对应的输送管173沿竖直方向依次间隔设置,一般可以设置有三组,分为上中下三组,当然三组释放器174均应该位于液面下方,每一释放器174均具有多个气泡孔,每一释放器174的各气泡孔沿输送管173的周向依次设置,且气泡孔的出口方向为斜下方,可以使得排出的气泡能够在曝气区11与溶气区13分布比较均匀。

[0039]

参见图1以及图2,在溶气区13的优选实施例中,其上方设置有刮渣组件18,通过刮渣组件18可以收集溶气区13内液面的浮渣与油分,刮渣组件18可以将收集的浮渣与油分输送至储油区,储油区停留时间6小时,通过排油泵排出,储油区设置投入式在线液位计,与排油泵联锁。对于刮渣组件18可以采用刮渣机,通过刮板刮取溶气区13液面的浮渣与油分。

[0040]

再次参见图2,溶气区13内的液体可流入沉淀区15内,在沉淀区15内通过添加药剂可以加速液体的沉淀净化,但是在优选实施例中,溶气区13与沉淀区15之间还增设有静置

区14,溶气区13内的液体先流入静置区14内,再由静置区14进入沉淀区15。电絮凝区12以及溶气区13内产生的气泡不能快速上浮,部分气泡还处于上浮过程中即被溢流至下一处理单元,由此通过静置区14可以增加气泡上浮时间,以保证液体内的悬浮物能够被气泡携带至液体表面。静置区14与溶气区13之间采用隔板或者隔墙分隔,两者在隔板或者隔墙的上端连通,且在隔墙或者隔板的上端设置有向静置区14一侧倾斜向上延伸的导向板131,当然导向板131应位于静置区14与溶气区13的液面下方,即溶气区13内的液体由导向板131的顶部向静置区14一侧溢流,而导向板131的这种倾斜设置方式可以起到导流的作用。针对静置区14的处理功能,上述刮渣组件18还应该与静置区14对应,即刮渣组件18还应该需要收集静置区14表面的浮渣与油分,即刮渣组件18的浮渣收集部可以横跨溶气区13与静置区14液面。当然,比重轻的悬浮物通过气泡携带至液面,并被刮渣组件18收集至储油区,而对于比重较大的颗粒物等会自行沉淀堆积于静置区14的底部,由此在静置区14的底部也设置有出泥口,静置区14底部堆积的沉淀物通过出泥口排至浓缩污泥池。

[0041]

继续优化静置区14的结构,在静置区14内还设置有挡板141,挡板141由上至下竖直延伸,其至少部分结构延伸至静置区14的液面下方,即通过挡板141将静置区14的液面分隔为两个部分,静置区14的进水口与出水口分别位于该挡板141的相对两侧,且挡板141靠近静置区14的出水口一侧。静置区14主要是靠近溶气区13的一侧上浮气泡较多,即在靠近溶气区13处的液面容易堆积浮渣层,本实施例中通过增设挡板141,使得液面浮渣集中在挡板141靠近溶气区13的一侧,其不会流动至挡板141的另一侧,即挡板141能够起到挡渣作用,当然刮渣组件18的浮渣收集部位于挡板141对应进水口的一侧,进而可以保证流入沉淀区15的液体不会含有大量浮渣。静置区14相对于电絮凝12区以及溶气区13来说,其尺寸较大,相当于增加了液体在静置区14内由进水口到出水口之间的距离,以使气泡能够在挡板141一侧全部上浮至液面,即控制静置区14内的浮渣与油分等都堆积于挡板141的一侧(挡板靠近进水口的一侧)。

[0042]

参见图2以及图3,本发明实施例还提供一种沉淀区15,溶气区13或者静置区14流入的液体会进入沉淀区15,沉淀区15的底部设置有收泥斗与出泥口,收泥斗为斗状结构,出泥口位于收泥斗的底部,沉淀区15的沉淀物堆积于收泥斗内,且可以通过出泥口将其排出至污泥浓缩池,对于收泥斗与出泥口可以根据沉淀区15的大小设置为多个;而在沉淀区15的上端设置有出水堰155,沉淀区15内的上层清液通过出水堰155流入产水区16内。在优选方案中,沉淀区15采用化学沉淀,即向由静置区14流入的液体中投入化学药剂,比如pam(聚丙烯酰胺)和碱液,其中pam能够吸附液体中的悬浮颗粒,在颗粒之间连接架桥,使细颗粒形成大絮团,加速沉淀,而碱液则能够进一步析出液体中的ca

2

、mg

2

,形成的沉淀物堆积于收泥斗内。

[0043]

参见图1以及图2,优化沉淀区15,在沉淀区15设置有加药室151,溶气区13与沉淀区15之间通过加药室151连通,或者静置区14与沉淀区15之间通过加药室151连通,即溶气区13或者静置区14排出的液体先进入加药室151内,再由加药室151导入沉淀区15内。在加药室151设置pam搅拌槽和液碱搅拌槽,其中pam搅拌槽中加入pam,且通过pam配药搅拌机进行搅拌,以使pam与液体之间充分混合,碱液搅拌槽中加入碱液,且通过碱液混合搅拌机使得碱液与液体之间充分混合,其中碱液搅拌槽设置ph计,与液碱加药泵联锁,通过监测进水ph调节液碱加药量。由此还可以增设有pam配药室153以及碱液配药室153,两个配药室153

调配的药剂通过管路输送至对应的搅拌槽。经过加药室151加药后的液体通过设置于沉淀区15内的导流筒152导入沉淀区15,即导流筒152连通加药室151与沉淀区15,且导流筒152竖直伸入沉淀区15的液面下方。在优选方案中,导流筒152的出口正下方设置有挡流板154,挡流板154与导流筒152之间具有间隙,且两者之间的距离不会过大,挡流板154的面积大于导流筒152出口的口径,导流筒152内排出的液体会由导流筒152与挡流板154之间的间隙向四周流动,同时可以避免导流筒152排出的液体冲击沉淀池底部堆积的沉淀物,且挡流板154朝向导流筒152的一面为锥面,即其厚度由中间向四周平滑缩小,可以形成导流作用。而在另一种实施例中,沉淀区15与静置区14或者溶气区13之间的流路上增设絮凝沉淀区155,向絮凝沉淀区155内投入上述的药剂,并在其内进行搅拌,絮凝沉淀区155与上述的加药室151对应,絮凝沉淀区155内的液体流入沉淀区15内静置沉淀。

[0044]

对于产水区16,主要是用作存放沉淀后的清液,为后续工艺提供进水缓冲作用,产水区16内的清液进入过滤装置3内继续进行查护理。产水区16停留时间30min,产水区16设置投入式在线液位计,与产水泵联锁。

[0045]

参见图1、图2以及图4,本发明实施例提供的化预处理装置1还包括壳体,上述的曝气区11、电絮凝区12、溶气区13、静置区14、沉淀区15以及产水区16均集成于该壳体内。通过这种结构,将各处理单元集成为一个整体,形成整体设备,各处理单元均位于该壳体内,由此在壳体上设置有进液口与出液口,垃圾渗滤液调节池5与进液口连通,出液口则可以连接下一处理单元,比如蒸发装置3,通过蒸发装置3继续对产水区16内的清水进行蒸发处理。当然,在另一种实施例中,预处理装置1还包括底座19,上述各处理单元均集成于该底座19上,对应地每一处理单元的上端均形成一定的密封,比如曝气区11、电絮凝区12、溶气区13、静置区14、沉淀区15以及产水区16均为独立的罐体结构,相邻处理单元之间连通,或者将溶气区13与静置区14集成于同一罐体内,内部用隔板进行分隔。另外为方便检修,在壳体或者底座19上设置有楼梯191,楼梯191可由壳体或者底座19的底部延伸至各处理单元的上端,且将上述各处理单元的电气元件集成至电气柜192内,电气柜192则安装于壳体或者底座19上。

[0046]

参见图1,本发明实施例还提供一种蒸发装置2,包括第一分离室21以及第一换热器22,第一分离室21主要用于实现气液分离,而第一换热器22则是用于对预处理装置1排出的渗滤液进行换热。细化蒸发装置2的流路,第一换热器22的冷液进口与预处理装置1连接,具体与预处理装置1的产水区16连接,即将产水区16内排出的清液导入第一换热器22内换热,第一分离室21的进液口与第一换热器22的热液出口连接,第一分离室21的蒸汽出口通过压缩机与第一换热器22的蒸汽进口连接,第一换热器22的冷凝水出口与渗滤液深度处理装置3连接。在该流路中,预处理装置1排出的清液进入第一换热器22内换热且温度升高,温度升高后的液体进入第一分离室21内进行气液分离,分离后的蒸汽通过压缩机做功温度升高,升温后的蒸汽再次回到第一换热器22内与由预处理装置1排出的清液进行换热,一方面使得清液温度升高,另一方面自身液化为冷凝水排至渗滤液深度处理装置3继续被处理。在优选方案中,预处理装置1内排出的清液并不是直接导入第一换热器22内,而是先进入第一分离室21内,第一分离室21一方面可以作为缓存作用,另一方面可以在第一分离室21内预热,比如由预处理装置1排出的清液温度为25度,但是第一分离室21内的温度要高于25度,通常可达50度,清液先在第一分离室21内换热,然后通过液泵抽取至第一换热器22内,在第

一换热器22内可将温度升至70度,70度的液体进入第一分离室21内气液分离,蒸汽通过压缩机做功升温用于第一换热器22内换热,液体则可以继续进入第一换热器22内与蒸汽换热,从而达到循环换热蒸发的目的。

[0047]

在优选实施例中,蒸发装置2还包括第二分离室23以及第二换热器24,第一分离室21的浓液出口与第二换热器24的冷液进口连接,第二分离室23的进液口与第二换热器24的热液出口连接,且第二分离室23的蒸汽出口通过压缩机与第二换热器24的蒸汽进口连接,第二换热器24的冷凝水出口与渗滤液深度处理装置3连接。在本实施例中,蒸发装置2形成两级蒸发浓缩,将第一分离室21底部堆积的浓缩液体导入第二换热器24内进行换热,且在升温后进入第二分离室23内的进行气液分离,液体返回至第二换热器24内,蒸汽则也通过压缩机做功升温,且进入第二换热器24内与液体换热,蒸汽换热形成冷凝水进入渗滤液深度处理装置3继续处理。

[0048]

第二分离室23底部堆积的高浓料液可导入渗滤液固化装置6,通过渗滤液固化装置6对其进一步处理,设置有机吸水剂,无机吸水剂料仓,搅拌仓,固化仓等。有机吸水剂为聚丙烯酰胺,琼脂,黄软胶中的一种或多种,无机吸水剂为硅酸盐水泥,灰土,膨润土,石灰等中的一种或者多种。搅拌时间5-10分钟,固化时间1-2天,固化产物满足gb50869-2013生活垃圾卫生填埋处理技术规范要求。一般,在第二分离室23与渗滤液固化装置6之间还设置有高浓母液罐61,第二分离室23排出的高浓料液先导入高浓母液罐61进行存放,再通过液泵等抽取至渗滤液固化装置6处理。

[0049]

再次参见图1,本发明实施例提供一种渗滤液深度处理装置3包括反应室31,反应室31内设置有破乳反应区311以及脱色反应区312。具体地,渗滤液深度处理装置3还包括配药室,用于破乳反应以及脱色反应的破乳剂以及脱色剂均位于配药室内,当然两者应该分开放置,对于破乳反应区311内的破乳剂为聚合铁盐破乳剂、聚合铝盐破乳剂中的一种或者多种,脱色反应区312内的脱色剂为聚丙烯酰胺、聚二甲二烯丙基氯化铵、六次甲基四胺、双氰胺甲醛、环氧氯丙烷二甲胺以及二乙烯三胺中的一种或者多种,通过计量泵向对应的反应区内提供相应的药剂,可以在。破乳反应区311与脱色反应区312并排设置于反应室31的上端,蒸发装置2排出的冷凝水先进入脱色进水箱32内储存,膜处理装置4的2#纳滤膜壳43产生的浓水可导入该脱色进水箱32内,再通过液泵将其抽取至反应室31的脱色反应区312,然后由脱色反应区312进入破乳反应区311内,即先进行脱色反应,再进行破乳反应,在破乳反应区311内设置有orp仪,orp仪与破乳剂对应的计量泵联动,用于控制破乳剂的投入量。另外,在反应室31还需要进行调碱反应,由此可以在反应室31内专门设置调碱区,也可以将调碱反应设置于破乳反应区311内,通过设置ph计,由ph计控制液碱加入量。

[0050]

于反应室31内也设置有沉淀区313,沉淀区位于破乳反应区311以及脱色反应区312的下方,反应后的液体进入沉淀区313内沉淀,具体可以将破乳反应区311内的液体也通过一竖直设置的导流筒导入沉淀区313内,沉淀区313的底部设置收泥斗,沉淀下来的污泥通过排泥泵进入上述的渗滤液固化装置6,上清液通过出水堰进入渗滤液深度处理装置3的产水区。对于产水区也可以设置于反应室31内,通过隔板将反应室31分隔为上述的多个区间,即各区间均位于反应室31内,另外将配药室以及脱色进水箱也集成于反应室31上,进而使得整个渗滤液深度处理装置3为一体化装置。

[0051]

再次参见图1,优化上述实施例,在渗滤液深度处理装置3与膜处理装置4之间的流

路上还依次设置有带式过滤器7、多介质过滤器8以及活性炭过滤器9。其中带式过滤器7设置一用一备,过滤精度5um,去除产水中悬浮物以及浊度等,渗滤液深度处理装置3排出的水先进入带式过滤器7;带式过滤器7产水进入多介质过滤器8,多介质过滤器8设置无烟煤滤料,石英砂滤料,无烟煤滤料粒径0.8-1.8mm,石英砂滤料粒径0.5-1mm,垫层石英砂粒径8-12mm,滤速5-10m/h,设置气洗和反冲冲洗,冲洗时间5-10分钟,一天冲洗2-4次;多介质过滤器8产水进入活性炭过滤器9,活性炭过滤器9置圆柱状活性炭滤料,石英砂滤料,圆柱状活性炭滤料粒径0.8-1.8mm,垫层石英砂粒径8-12mm,滤速8-12m/h,设置气洗和反冲冲洗,冲洗时间5-10分钟,一天冲洗2-4次。另外,活性炭过滤器9的产水也可以不直接进入膜处理装置4,可以在两者之间的流路上设置进水箱44,作为膜处理装置4的存水缓冲容器。

[0052]

本发明实施例还提供一种垃圾渗滤液处理方法,采用上述的渗滤液处理系统,垃圾渗滤液依次流经预处理装置1、蒸发装置2、渗滤液深度处理装置3、带式过滤器7、多介质过滤器8、活性炭过滤器9以及膜处理装置4,其中渗滤液深度处理装置3中通过添加破乳剂以及脱色剂对所述蒸发装置2排出的冷凝水进行破乳脱色处理,另外蒸发装置2以及渗滤液深度处理装置3排出的高浓料液以及沉淀物均导入渗滤液固化装置6进行处理。通过上述处理方法,由膜处理装置4排出的水能够达到排放标准,且通过预处理装置1、蒸发装置2以及渗滤液深度处理装置3对垃圾渗滤液的净化处理,具体可以对其内的悬浮物、油脂、显色物质、盐类以及氧化物质等进行有效处理,进而使得进入膜处理装置4的水中上述各成分含量非常低或者不含,以保证膜处理装置4的使用寿命以及净化效率。

[0053]

具体某垃圾填埋场采用本发明实施例提供的渗滤液处理方法,设计规模150吨/天,实际每天处理规模可达180吨/天。垃圾渗滤液原水首先进入预处理装置1然后进入两级低温蒸发的蒸发装置2,蒸发产水进入渗滤液深度处理装置3,再依次经过带式过滤器7、多介质过滤器8以及活性炭过滤器9,最后进入膜处理装置4,两级低温蒸发的高浓料液以及渗滤液深度处理装置3的沉淀物进入渗滤液固化装置6,各阶段污染去除率如下:

[0054][0055]

另外渗滤液固化装置6处理后的固化产物无侧限抗压强度19.23mpa,含水率21%,

浸出ph8.15,浸出重金属浓度均小于5mg/l。通过上表可以看出采用本发明实施例提供的渗滤液处理方法,沿着处理进程,各指标均显著降低,尤其是膜处理装置4的产水明显达到排放标准,其总油以及硬度均为0,其它指标也均处于低值,渗滤液处理效果远高于传统处理方式。

[0056]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。