1.本发明涉及好氧颗粒序批污泥反应器同步硝化反硝化前馈控制方法,具体涉及一种污水处理技术的控制方法,属于污水处理技术领域。

背景技术:

2.同常规的基于活性污泥絮体的污水生物处理技术相比,好氧颗粒污泥(ags)技术是污水处理技术的重要发展。好氧颗粒污泥特有的技术污泥浓度高的特点有助于提高污水处理效率,其沉降速度快的特点有助于缩短沉淀时间,并且在好氧颗粒污泥的外层为好氧区域,内层为缺氧区域可以实现同步硝化反硝化对氨氮的去除。通过调节反应器中的溶解氧浓度,可以改变颗粒内部好氧区和缺氧区的体积大小,从而实现硝化和反硝化的平衡,完成对氨氮的去除。

3.目前该技术的难点是调节合适的溶解氧浓度。在前期研究中发现,如果调节溶解氧浓度,使得氨氮在序批反应周期的结束时刻刚好能够去除完,能够最大限度的实现同步硝化反硝化。基于这种发现,可以根据反应起始阶段的氨氮浓度,调节某一反应周期的溶解氧浓度,来实现同步硝化和反硝化。然而这种方法不能应对进水的氨氮浓度的变化、抑制物质的存在而导致的外在环境波动。需要根据外在环境的变化,动态地调节溶解氧浓度,从而稳定地实现同步硝化反硝化。另外,这种方法也不能应对由于微生物内在性能的改变,而导致的内部波动。微生物硝化性能的变化可以改变硝化速率,需要通过对溶解氧浓度的调节,来补偿由于微生物内在性能的变化而导致的硝化速率的偏差。

技术实现要素:

4.本发明所要解决的技术问题是克服现有技术的不能应对反应器外在环境的波动和微生物内在性能的波动缺陷,提供好氧颗粒序批污泥反应器同步硝化反硝化前馈控制方法,可以应对好氧颗粒污泥序批反应器运行不可避免的外部环境和内在性能的波动,从而稳定地实现同步硝化反硝化对氨氮的去除。

5.为达到上述目的,本发明提供好氧颗粒序批污泥反应器同步硝化反硝化前馈控制方法,其特征在于,培养好氧颗粒污泥,调节反应器内的溶解氧浓度,使氨氮的去除在设定的反应周期内完成,实现同步硝化反硝化。

6.优先地,调节反应器内的溶解氧浓度,使氨氮的去除在设定的反应周期内完成,包括如下步骤:

7.a)氨氮浓度传感器读取反应器中混合液中的氨氮浓度初始时i=2,设定反应器中初始溶解氧浓度do

i-1

,调节曝气量使得反应器中实际的溶解氧浓度doi维持在初始溶解氧浓度,并保持一段时间;

8.b)氨氮浓度传感器读取反应器中氨氮浓度计算此次读取的氨氮浓度和上一次读取的氨氮浓度的氨氮浓度差计算氨氮降解速率

其中ti为一段时间;

9.c)计算溶解氧浓度do

i-1

和氨氮降解速率的比值

10.d)计算为达到反应周期结束时氨氮浓度的设定值所需要的氨氮降解速率tr为反应周期的剩余时间,所需要的氨氮降解速率低于步骤b)中计算得到的氨氮降解速率时,降低溶解氧浓度do

i-1

,从而降低氨氮降解速率;

11.e)计算步骤d)中所需要的氨氮降解速率对应的溶解氧浓度在下一个一段时间内,调节曝气量使得反应器中实际的溶解氧浓度doi维持在步骤d)中所需要的氨氮降解速率对应的溶解氧浓度;

12.f)i增加1,重复步骤b)到步骤e),直到反应周期结束;

13.g)反应周期结束后,确定氨氮浓度设定值是否符合设定的出水氨氮达标要求。

14.优先地,a)设定反应周期为4h,氨氮浓度传感器读取反应器中混合液中的氨氮浓度得到氨氮浓度为25.2mg n/l,设定反应器中初始溶解氧浓度do1为2mg o2/l,调节曝气量使得反应器中实际的溶解氧浓度doi维持在2mg o2/l并保持15分钟;

15.b)氨氮浓度传感器读取反应器中氨氮浓度氨氮浓度为22.8mg n/l,计算氨氮浓度差得到氨氮浓度差为2.4mg n/l,计算氨氮降解速率n/l,计算氨氮降解速率其中ti为15分钟;

16.c)计算溶解氧浓度do

i-1

和氨氮降解速率的比值p

i-1

=0.2083;

17.d)计算为达到反应周期结束时氨氮浓度的设定值所需要的氨氮降解速率tr为反应周期的剩余时间,tr为4h-(i-1)

×

0.25h,i=2时0.25h,i=2时所需要的氨氮降解速率低于步骤b)计算的氨氮降解速率9.6mg n/l/h时,降低溶解氧浓度,从而降低氨氮降解速率;

18.e)计算步骤d)中所需要的氨氮降解速率对应的溶解氧浓度,i=2时e)计算步骤d)中所需要的氨氮降解速率对应的溶解氧浓度,i=2时在下一个15分钟内,调节曝气量使得反应器中实际的溶解氧浓度doi维持在1.16mgo2/l;

19.f)i增加1,重复步骤b)到步骤e),直到反应周期结束;

20.g)反应周期结束后,确定氨氮浓度设定值是否符合设定的出水氨氮达标要求。优先地,在满足氨氮的去除在设定的反应周期内完成且氨氮浓度设定值

符合设定的出水氨氮达标要求的条件下,在步骤d)中所需要的氨氮降解速率对应的溶解氧浓度不高于2.0mgo

2/

l。

21.优先地,调节曝气量使得溶解氧浓度在0.2-2mgo2/l之间。

22.优先地,培养好氧颗粒污泥包括以下步骤:

23.从城市污水处理厂曝气池取活性污泥混合液转移至反应器中,活性污泥混合液经自来水水洗若干遍后,作为好氧颗粒污泥培养的接种污泥;

24.将接种污泥置于反应器中,通过进水泵将进水输入反应器中得到接种污泥和进水的混合液,让混合液反应并沉淀一段时间从而培养好氧颗粒污泥,然后将反应器中混合液中的水排出;

25.多次重复以上步骤,反应器中制得直径为1-4mm的好氧颗粒污泥,好氧颗粒污泥的污泥沉降指数svi值为30以下。

26.优先地,培养好氧颗粒污泥包括以下步骤:

27.在体积为5l的反应器中,从城市污水处理厂曝气池取活性污泥混合液2l,活性污泥混合液的取样体积约占序批反应器体积的40%,活性污泥混合液经自来水水洗两遍后,作为好氧颗粒污泥培养的接种污泥;

28.将接种污泥置于反应器中,配置好的进水置于进水桶中,通过进水泵将进水输入反应器中,将2l体积的进水转移至反应器中得到接种污泥和进水的混合液,进水转移至反应器的持续时间为30分钟;让进水和接种污泥反应180分钟培养好氧颗粒污泥,然后将混合液静置沉淀20分钟,开启出水阀将反应器中混合液中的水排放,排放持续10分钟;

29.重复以上步骤直到时间达到15-25天,反应器中制得直径为1-4mm的好氧颗粒污泥,好氧颗粒污泥的污泥沉降指数svi值为30以下。

30.优先地,进水的成分包括污水乙酸钠、氯化铵、磷酸二氢钾、磷酸氢二钾和硫酸镁。

31.本发明所达到的有益效果:

32.在好氧颗粒污泥同步硝化反硝化器中,设定合适的溶解氧浓度是关键。现有技术缺乏针对反应器运行外部环境和微生物内在性能波动的动态调控,本发明提出了一种前馈调节好氧颗粒污泥序批反应器中的溶解氧浓度的控制方法,根据外在环境的变化,动态地调节溶解氧浓度,从而稳定地实现同步硝化反硝化。能应对由于微生物内在性能的改变,而导致的内部波动。微生物硝化性能的变化可以改变硝化速率,需要通过对溶解氧浓度的调节,来补偿由于微生物内在性能的变化而导致的硝化速率的偏差。

33.本发明通过测定不同溶解氧浓度下的氨氮降解速率,调节曝气量,设定不同的溶解氧浓度,获得相应的氨氮降解速率,确保在某一反应周期结束后,氨氮浓度维持在设定值,从而最大限度的完成同步硝化反硝化。根据外在环境的变化,动态地调节溶解氧浓度,从而稳定地实现同步硝化反硝化经过实验数据总结可知,在污水进水中有机碳源和氨氮比例在10左右的情况下,基于本发明方法使得总氮去除率可以到90%左右,氨氮去除率95%以上,并且可以维持较低的溶解氧浓度0.2-2mg o2/l。

附图说明

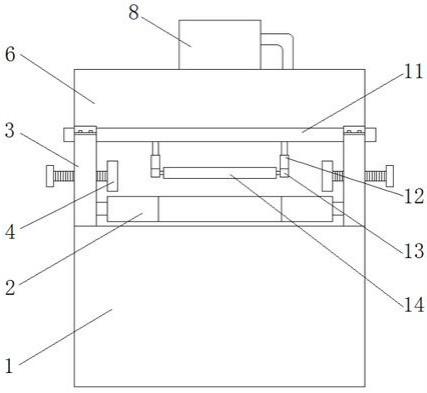

34.图1是本发明的结构示意图;

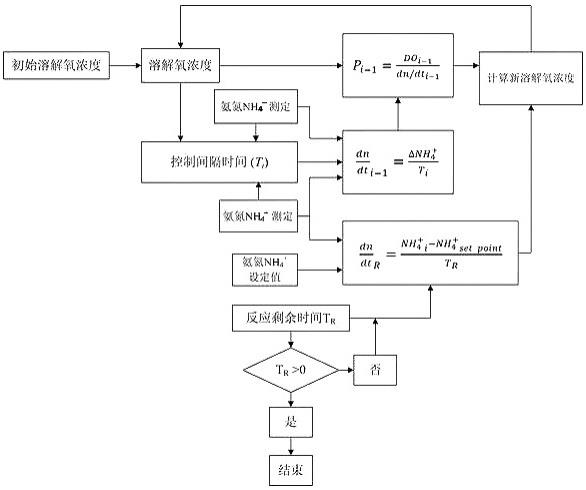

35.图2是本发明的流程图;

36.图3中a)和b)分别为本发明和现有技术对应的溶解氧浓度示意图。

37.附图中标记含义,1-反应器;2-氨氮传感器;3-溶解氧传感器;4-供氧装置;5-供氧控制;6-进水桶;7-进水泵;8-出水阀;

具体实施方式

38.以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

39.为实施本发明所要求的好氧颗粒污泥反应器中同步硝化反硝化前馈控制,将按照以下流程来完成:

40.(1)在附图1所示的体积为5l的好氧颗粒污泥同步硝化反硝化反应器1中,培养好氧颗粒污泥。好氧颗粒污泥的培养,从城市污水处理厂曝气池取活性污泥混合液2l,活性污泥混合液取样体积约占序批反应器体积的40%,活性污泥混合液经自来水水洗两遍后,作为好氧颗粒污泥培养的接种污泥。将接种污泥置于序批反应器1中,配置好的进水置于进水桶6中,通过进水泵7将进水输入反应器1中,调节进水泵7的转速,缓慢地将2l进水转移至反应器1得到接种污泥和进水的混合液,按照进水转移时间30分钟,接种污泥和进水反应180分钟、混合液沉淀20分钟、混合液中水排放10分钟的工序开始培养好氧颗粒污泥。开启出水阀8,将混合液中固液分离中的2l水排放。大约经过20天或25天的运行,可以形成直径为1-4mm的好氧颗粒污泥,污泥沉降指数svi值为30以下的好氧颗粒污泥。

41.基于本发明方法,cod(化学需氧量),tp(总磷)和nh4 (氨氮)的去除率分别达到95%,80%和92%。在实施本发明同步硝化反硝化前馈控制之前,采用现有技术中的方法操作时tn(总氮)的去除率仅为50%左右,远低于本发明申请的去除率。

42.进水的成分包括污水乙酸钠720mg/l,氯化铵180mg/l,磷酸二氢钾13.2mg/l,磷酸氢二钾30.4mg/l,硫酸镁131.4mg/l。

43.(2)好氧颗粒污泥序批反应器同步硝化反硝化前馈控制流程,本发明的主要目的是使用本发明提出的控制方法,调节序批反应器内的do(溶解氧)浓度,使得氨氮的去除可以在反应周期内恰好完成,从而实现同步硝化反硝化,提高中氮的去除率,如附图2所示,主要步骤如下:

44.a)通过氨氮传感器读取反应器混合液中氨氮浓度氨氮浓度为25.2mg n/l,设定反应器中初始溶解氧浓度do

i-1

为2mg o2/l,根据初始溶解氧浓度调节曝气量,使反应器内实际的溶解氧浓度维持在2mg o2/l,并保持15分钟,此后按照每15分钟调节一次溶解氧浓度;

45.b)反应器内实际的溶解氧浓度维持在2mg o2/l,并保持15分钟后,通过氨氮浓度传感器读取反应器中的氨氮浓度传感器读取反应器中的氨氮浓度计算氨氮浓度差计算氨氮浓度差计算氨氮浓度差氨氮降解速率氨氮降解速率其中ti为15分钟;

46.c)计算溶解氧浓度(do

i-1

)和氨氮降解速率的比值

47.d)计算为达到反应结束时氨氮浓度的设定值所需要的氨氮降解速率tr为反应剩余时间,tr为所需要的氨氮降解速率低于步骤b)计算的溶解氧浓度2mgo2/l条件下的氨氮降解速率9.6mg n/l/h,说明需要降低溶解氧浓度,从而降低氨氮降解速率;

48.e)计算为达到步骤d)确定的氨氮降解速率所需要的溶解氧浓度e)计算为达到步骤d)确定的氨氮降解速率所需要的溶解氧浓度在下一个15分钟周期内,调节曝气量,从而维持溶解氧浓度doi为1.16mgo2/l;

49.f)重复步骤b)到步骤e),每个控制周期结束后计算下一个15分钟的控制周期的溶解氧浓度,直到反应时间结束。

50.(3)序批反应周期结束时氨氮浓度设定值的确定,根据反应出水氨氮达标要求,确定值,确保出水氨氮达标要求。

51.(4)序批反应周期时间长短的确定,在反应周期结束后,出水氨氮浓度设定值的要求下,反应时间越短,所需要的溶解氧浓度就越高,在较高的溶解氧浓度条件下,难以实现同步短程硝化和反硝化。反应时间按照在达到出水氨氮浓度设定值条件下,所需要的溶解氧浓度不高于2.5mgo2/l来确定。

52.(5)溶解氧浓度范围,为防止氨氮传感器误差导致的设定溶解氧浓度偏离正常值范围,设定溶解氧浓度的最低值和最高值分别为0.2mg o2/l和2mg o2/l,确保反应器内溶解氧浓度在0.2-2mgo2/l之间。

53.图3中a)为连续运行14天后,反应器内的溶解氧浓度,出水氨氮浓度能够较为稳定地保持在2mgn/l,氨氮去除率95%以上,硝态氮能够维持1mgn/l一下,实现了在好氧颗粒污泥反应器中的同步硝化反硝化,维持溶解氧浓度在0.2-2mgo2/l之间,b)为现有技术中维持的溶解氧浓度的示意图。

54.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。