常压扩散设备实现单晶perc热氧工艺的改造方法

技术领域

1.本发明涉及太阳能电池单晶perc生产工艺。

背景技术:

2.多晶太阳能电池的制作工艺与单晶硅太阳电池差不多,但是多晶太阳能电池的光电转换效率则要降低不少,其光电转换效率约17-18%左右。因此在需要的时候可以将多晶太阳能电池产线改造成单晶perc太阳能电池产线。

3.在多晶太阳能电池的产线需要升级为单晶perc太阳能电池产线时,可以用原有的多晶常压扩散设备来进行单晶perc热氧工艺,并实现批量化生产。

4.单晶perc电池热氧化工艺是在高温条件下,o2与硅片表面的硅原子反应形成sio2,这层sio2膜可降低少子的表面复合速率,降低硅片表面的界面态密度,从而以起到钝化作用,实现太阳能电池电性能的提升。目前单晶perc产线所用的热氧工艺主要采用的是低压热氧工艺,即在炉管内抽真空的条件下,通入o2和n2进行工艺,且使用的是专用于热氧工艺的设备。而本项技术所用的扩散炉体原先用于多晶扩散工艺,炉体内﹑石英舟和桨上含有大量的含磷杂质,进行高温热氧工艺时生成的含磷氧化物会对正面结区产生影响,因此需要彻底去除含磷化合物的影响。同时要进行工艺调试、优化,在常压工艺条件下,改善热氧工艺的成膜均匀性,提高常压热氧工艺的钝化效果。

技术实现要素:

5.本发明所要解决的技术问题是:如何实现将现有的多晶太阳能电池的产线的常压扩散设备改造以适应单晶perc热氧工艺。

6.本发明所采用的技术方案是:一种常压扩散设备实现单晶perc热氧工艺的改造方法,按如下步骤进行步骤一、对常压扩散设备内所有的石英器件进行拆卸、清洗;步骤二、关闭pocl3通源管路,对炉尾扩散炉体主进气管路及排风软管进行拆卸、清洗,对碳化硅桨进行清洗;步骤三、将常压扩散设备拆除的部件全部安装好,pocl3通源管路始终保持关闭,对炉管、石英舟和通气管路进行吹扫;步骤四、将排风压力值降低为0.3~0.5mbar;排风压力由扩散工艺所采用的1.1~1.5mbar降低至0.3~0.5mbar,提高炉管内反应气体的有效组分浓度。

7.步骤五、石英舟装载硅片损坏后经过清洗的硅片(假片),按正常热氧化工艺反复运行30次以上,每运行2次热氧工艺后的硅片要用hf溶液进行再次清洗优化炉管的稳定性。

8.步骤一中的石英器件包括石英炉管、石英舟、热电偶套管、炉内尾气管、石英卡环、冷凝瓶。

9.步骤一中的清洗是指用浓度为3~5%的hf溶液进行清洗4~6h。去除石英器件上的偏磷酸等残留物。

10.步骤二中的清洗是指用纯水和酒精进行清洗。

11.步骤三中对炉管、石英舟、和n2、o2通气管路进行吹扫,重复三次以上进行吹扫,每次吹扫为在700-900℃温度下,n2流量设定为20~30slm,吹扫20~40min,然后将o2流量设定为2000~2900sccm,n2流量设定为2~6slm,吹扫120min以上。

12.本发明的有益效果是:本专利通过对多晶常压扩散设备进行改造和工艺调试,达到优于臭氧(o3)氧化工艺的热氧工艺钝化效果,实现单晶perc热氧工艺的批量化生产。

具体实施方式

13.由于目前生产单晶比多晶的利润高,因此太阳能电池生产企业要求把部分多晶太阳能生产线改造成单晶太阳能生产线。

14.本实施例仅仅涉及将多晶电池扩散设备改造成适合单晶电池热氧化工艺。

15.具体改造过程如下1.对待改造的多晶电池扩散设备中的石英炉管、石英舟、热电偶套管、炉内尾气管、石英卡环、冷凝瓶等附加部件进行拆卸,然后放置在石英管清洗槽内,用浓度为3~5%的hf溶液进行清洗,将石英件上的偏磷酸(hpo3)等残留物进行清洗,清洗时间4~6h。

16.2.关闭pocl3通源管路(要求彻底关闭,可以通过拆卸后焊接或者锁死的方式进行关闭),对炉尾扩散炉体主进气管路及排风软管进行拆卸(能够拆卸尽可能都)拆卸,先后用纯水和酒精进行清洗。对碳化硅桨先后用无尘布蘸上纯水和酒精进行擦拭。注意不要采用hf溶液进行清洗,以防止溶解管壁后造成泄漏。

17.3.将清洗后并自然晾干的石英炉管等石英器件重新进行安装,对炉管、石英舟和n2、 o2通气管路进行吹扫,重复三次以上。具体工艺为:在700-900℃温度下,n2流量设定为 20~30slm,吹扫时间20~40min,然后将o2流量设定为2000~2900sccm,n2流量设定为 2~6slm,吹扫时间120min以上;此工艺一方面通过高温可去除石英件上残余的偏磷酸和水汽,另一方面通过通气、抽排,可对通气管路和炉管进行吹扫清理。吹扫工艺很重要,吹扫不合格后续会造成大量不合格产品。

18.4.由于常压炉管没有真空泵,工艺运行时通过炉尾排风管路来抽排,常压扩散工艺所通入的n2量的过大,hpo3等副产物较多,排风的抽排压力为1.1~1.5左右。本实施例设备使用的石英舟装载量为500片/舟,常压热氧工艺沉积步骤所通入的氮气和氧气流量较小, n2和o2的总流量为4~5slm。为维持气流平衡,保证炉管内的有效组分浓度,需将排风的抽排压力大幅度降低(可通过排风管路的排风泵),将排风压力值降低为0.3~0.5mbar。通过降低排风压力值避免额外安装真空泵。

19.改造后,pocl3的通源进气管路已关闭,仍保留o2和n2管路,炉内尾气通过炉口的尾气管导入到冷凝瓶,再通过冷凝瓶连接的排风管进行抽排,如果抽排压力过大会导致工艺气体有效浓度不足,因此需要降低抽排压力,提高炉管内的有效气体浓度(排风压力值降低为0.3~0.5mbar,这个数值很重要)。

20.5.饱和(指吹扫工艺达到要求)后的石英舟装载清洗后的硅片(热氧及热氧以前工艺段的废硅片均可,用hf溶液对硅片表面的氧化层和杂质进行清理),用生产工艺反复运行 30次以上,将石英管内的hpo3等残余物质附着到硅片上携带走,每运行2次热氧工艺后的硅片要用hf溶液进行再次清洗。

21.亲水性是衡量热氧工艺成膜均匀性的一个重要指标,测试方法为:用吸管吸取纯水,滴一滴到硅片表面,15s内水滴扩散20cm以上,即代表亲水性即sio2成膜性合格。在同样的生产工艺下,降低炉管排风压力后,改造后的工艺,亲水性得到有效改善,sio2的成膜均匀性得到有效提高。

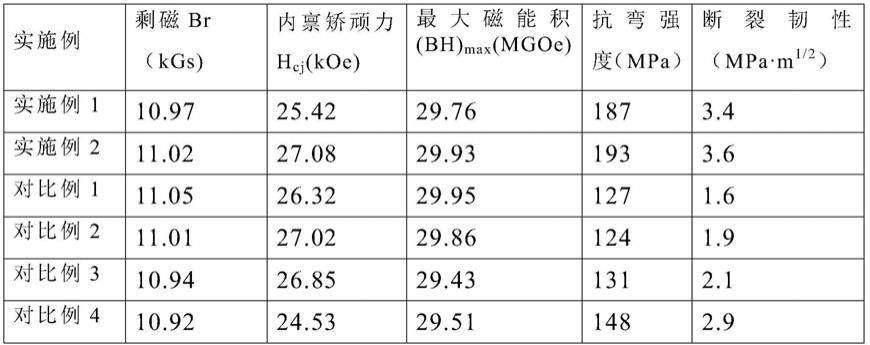

22.臭氧工艺和调试后的热氧工艺所产电池的电性能对比由上表可以看出,经过一系列调试后,经过热氧生产工艺后,不仅改善了热氧工艺的成膜性,而且实现了效率增益,效率比产线臭氧工艺高出0.03%,开路电压有了明显提升,提升了 3mv。热氧工艺产生了良好的钝化效果,随机将臭氧设备停用,启用热氧工艺并进行了量产。

23.不同运行次数的炉管所产电池的电性能对比对热氧5号机、6号机已调试的炉管进行了工艺测试,上表为各炉管的电性能表现。由以上电性能数据可知,使用清洗后硅片运行30次以上生产工艺的炉管,电池平均效率比运行次数10次以内的效率高出0.22%左右。可见热氧炉管的运行次数越多,炉管内杂质被带走的越彻底,炉管运行状态就越稳定,所生产的单晶perc电池的电性能表现就越为优异。

24.通过使用hf溶液对炉管内的石英器件进行清洗,去除了大部分的含磷杂质。通过对炉管和石英舟的高温处理,对含磷杂质进行了进一步清除,从而不会影响到生产工艺。通过降低炉管的排风压力,调节了炉管的气流压力平衡,提高了工艺气体的有效浓度,亲水性得到大大改善。通过假片的反复工艺循环,彻底去除了杂质的影响,提高了炉管的工艺稳定性,电池电性能得到了有效的提升。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。