1.本发明涉及半导体器件技术领域,更具体地,涉及一种碳化硅沟槽结构及其制造方法和半导体器件。

背景技术:

2.sic材料作为第三代宽禁带半导体材料,具有禁带宽度大、热导率高、击穿电场强度大、饱和电子漂移速度大和能承受极端环境变化等一系列优点,使得sic材料在高温、高频、大功率、光电子及抗辐射等方面有极大的应用潜力。因此,目前碳化硅材料主要是被应用到电子器件的制备中。场效应晶体管是一种典型的电子器件,其可以实现信号放大、开关等作用并避免打火,被广泛应用于微波通信、电力电网等领域。栅极是场效应晶体管中的重要组成部分,相比于传统的平面栅极结构,沟槽栅拥有对沟道更强的调控能力。因此,如何在碳化硅材料中获得沟槽结构是目前制备碳化硅场效应晶体管的关键工艺步骤。

3.然而,碳化硅材料还有一个特点是它的硬度很高,仅次于金刚石,且sic材料的键能较大,化学性质十分稳定,常温下的湿法化学腐蚀无法实现sic的刻蚀,因此常采用的sic刻蚀方法为干法刻蚀。刻蚀碳化硅时被主要研究的反应气体有sf6、cf4、hbr、cl2、ar、o2等,但是在各种刻蚀方法中,微沟槽效应普遍出现,对器件性能造成影响。微沟槽效应出现的主要原因是bias功率高,导致等离子体经过侧壁反弹后在底部出现微沟槽,需要加强侧壁的保护。但侧壁保护过重时,又容易使底部刻蚀收缩,侧壁陡直度变差。另一方面,如果沟槽的底部平坦,直角形貌则容易引起尖端放电。以mos场效应晶体管为例,尖端放电击穿栅极,而导致器件失效。因此,如何在碳化硅刻蚀中得到侧壁垂直且底部圆滑的沟槽结构是一个重要的挑战。

技术实现要素:

4.本发明的目的是提出一种碳化硅沟槽结构及其制造方法和半导体器件,能够得到侧壁垂直且底部圆滑的沟槽结构。

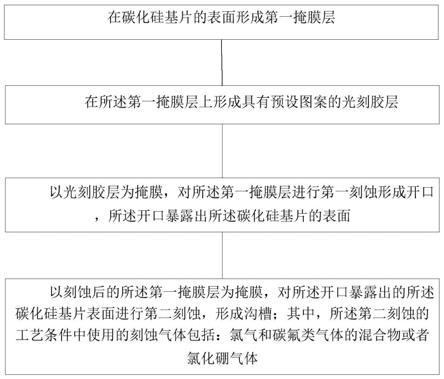

5.基于上述目的,本发明提供了一种碳化硅沟槽结构的制造方法,包括:

6.在碳化硅基片的表面形成第一掩膜层;

7.在所述第一掩膜层上形成具有预设图案的光刻胶层;

8.以光刻胶层为掩膜,对所述第一掩膜层进行第一刻蚀形成开口,所述开口暴露出所述碳化硅基片的表面;

9.以刻蚀后的所述第一掩膜层为掩膜,对所述开口暴露出的所述碳化硅基片表面进行第二刻蚀,形成沟槽;其中,所述第二刻蚀的工艺条件中使用的刻蚀气体包括:氯气和碳氟类气体的混合物或者氯化硼气体。

10.可选方案中,所述刻蚀气体包括:bcl3,ar、sf6和o2。

11.可选方案中,所述bcl3和sf6的体积流量的比值为0.5~1.5;和/或,o2和sf6的体积流量的比值为1~3。

12.可选方案中,所述刻蚀气体包括:cl2、c4f8,ar、sf6和o2。

13.可选方案中,所述o2和c4f8的体积流量的比值为0.3~1;和/或,o2和cl2的体积流量比值为1~2。

14.可选方案中,所述第二刻蚀的工艺条件包括下电极的功率范围为500w~1500w。

15.可选方案中,所述第二刻蚀的工艺条件包括:所述反应腔室的腔压范围1~50mtorr,下电极的功率范围500~1500w,bcl3流量范围10~1000sccm,ar流量范围10~1000sccm,sf6流量范围10~1000sccm,o2流量范围10~1000sccm。

16.可选方案中,所述第二刻蚀的工艺条件包括:所述反应腔室的腔压范围1~50mtorr,下电极的功率范围500~1500w,cl2流量范围10~1000sccm,c4f8流量范围10~1000sccm,sf6流量范围10~1000sccm,o2流量范围10~1000sccm。

17.可选方案中,所述第一掩膜层为二氧化硅层。

18.本发明还提供了一种碳化硅沟槽结构,利用上述的方法刻蚀形成,形成的所述沟槽的侧壁垂直,底壁为弧面,且所述侧壁和所述底壁的连接处通过圆角过渡。

19.本发明还提供了一种半导体器件,包含上述的碳化硅沟槽结构。

20.本发明的有益效果在于:

21.本发明的氯化硼气体或者碳氟类气体具有提供沟槽侧壁的保护作用,能够形成侧壁垂直且底部圆滑的沟槽结构,且可以增加碳化硅沟槽的深宽比。

22.本发明具有其它的特性和优点,这些特性和优点从并入本文中的附图和随后的具体实施方式中将是显而易见的,或者将在并入本文中的附图和随后的具体实施方式中进行详细陈述,这些附图和具体实施方式共同用于解释本发明的特定原理。

附图说明

23.通过结合附图对本发明示例性实施例进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显。

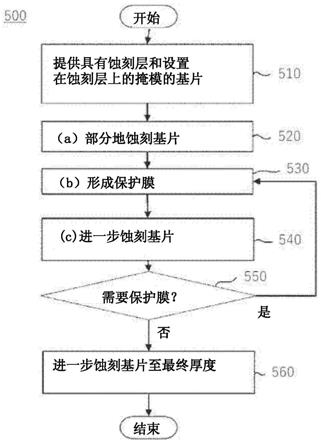

24.图1示出了根据本发明一实施例的碳化硅沟槽结构的制造方法的流程图。

25.图2示出了根据本发明一实施例的碳化硅沟槽结构。

26.图3示出了根据本发明一实施例的bcl3、sf6和o2气体比例对工艺结果的影响。

27.图4示出了根据本发明一实施例的sf6/bcl3和o2/sf6气体比例对工艺结果的影响。

28.图5至图17示出了根据本发明一实施例一种沟槽型mosfet器件的制造方法的不同步骤对应的结构示意图。

具体实施方式

29.下面将更详细地描述本发明。虽然本发明提供了优选的实施例,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

30.本发明一实施例提供了一种碳化硅沟槽结构的制造方法。图1示出了该方法的步骤流程图。请参考图1,该方法包括:

31.在碳化硅基片的表面形成第一掩膜层;

32.在第一掩膜层上形成具有预设图案的光刻胶层;

33.以第一光刻胶层为掩膜,对第一掩膜层进行第一刻蚀形成开口,开口暴露出碳化硅基片的表面;

34.以刻蚀后的第一掩膜层为掩膜,对开口暴露出的碳化硅基片表面进行第二刻蚀,形成沟槽;其中,第二刻蚀的工艺条件中使用的刻蚀气体包括:氯气和碳氟类气体的混合物或者氯化硼气体。

35.本实施例的氯化硼气体或者碳氟类气体具有提供沟槽侧壁的保护作用,能够形成侧壁垂直且底部圆滑的沟槽结构,且可以增加碳化硅沟槽的深宽比。

36.下面以两个具体的实例描述该方法。

37.实例1

38.第一步,将碳化硅基片进行清洗,采用标准的rca湿式化学清洗技术,获得表面清洁的碳化硅基片;

39.第二步,将清洗后的碳化硅基片放入沉积设备中,pecvd生长第一掩膜层,第一掩膜层可以为二氧化硅,厚度0.5~10微米,优选3微米,其中,腔压取值范围可以是20~200pa,等离子体功率取值范围可以是50~500w,sih4流量取值范围是5~150sccm,n2o的流量取值范围是100~5000sccm,n2的流量取值范围是100~5000sccm,生长温度取值范围是100~500℃,生长时间根据厚度和生长速率进行选择,如在上述各种优选条件下生长优选的3微米厚度需要8700s;

40.第三步,碳化硅基片表面旋涂光刻胶层,厚度0.5~10微米,优选5微米。

41.第四步,曝光、显影,掩模板根据需要提前进行设计和加工,曝光时间优选6秒,取值范围3~20s,显影时间优选75s,取值范围45~120s,定影时间优选120s,取值范围60~300s,使光刻胶形成预设的图案。

42.第五步,基于等离子刻蚀机,以光刻胶层为掩膜,对二氧化硅掩膜层进行第一刻蚀形成开口,开口暴露出碳化硅基板的表面。工艺条件为:腔压范围1~30mtorr,上电极功率范围600~3000w,下电极功率范围50~500w,氩气流量范围10~100sccm,cf4流量范围10~100sccm(也可以用c4f8、chf3等其它碳氟类气体),基座冷却液温度范围-15~10℃。

43.第六步,刻蚀碳化硅基片:以刻蚀后的第一掩膜层(二氧化硅)为掩膜,对开口暴露出的碳化硅基片表面进行第二刻蚀,形成沟槽;其中,第二刻蚀的工艺条件中使用的刻蚀气体包括:氯气和碳氟类气体的混合物或者氯化硼气体。本实施例中,向反应腔室中通入刻蚀气体bcl3,ar、sf6和o2。其中,反应腔室的腔压范围1~50mtorr,下电极的功率范围500~1500w,bcl3流量范围10~1000sccm,ar流量范围10~1000sccm,sf6流量范围10~1000sccm,o2流量范围10~1000sccm。具体的优选刻蚀工艺配方如表1所示:

44.表1

[0045][0046]

实例2

[0047]

该实例的前5步与实例1相同,此处不再赘述。

[0048]

第六步,刻蚀碳化硅基片:向反应腔室中通入刻蚀气体cl2、c4f8,ar、sf6和o2。其中,

反应腔室的腔压范围1~50mtorr,下电极的功率范围500~1500w,cl2流量范围10~1000sccm,c4f8流量范围10~1000sccm,sf6流量范围10~1000sccm,o2流量范围10~1000sccm。

[0049]

现有技术刻蚀碳化硅基片(对应于两个实例的第六步)的方法包括:

[0050]

1、sf6 o2 hbr,该组合形成的沟槽底部平坦(非圆角形),直角形貌容易引起尖端放电,击穿介电层而导致器件失效。

[0051]

2、cl2 o2 n2,该组合形成的沟槽侧壁角度比较斜,不适用于高深宽比的碳化硅刻蚀。

[0052]

3、采用在干法刻蚀后进行氩气气氛下的高温退火的方法可以得到顶部和底部均有圆角的碳化硅沟槽形貌,但是该技术多一步卧式炉退火,增加了成本。

[0053]

本发明以上两个实例采用bcl3气体或cl2和c4f8混合气体具有提供沟槽侧壁的保护作用,能够形成侧壁垂直且底部圆滑的沟槽结构,且可以增加碳化硅沟槽的深宽比。本发明通过优化了的刻蚀配方,通过icp蚀刻直接得到底部无微沟槽和表面粗糙度较好的结果。

[0054]

以上两个实例沟槽深度为3微米,宽度为0.5微米,形成的沟槽的深宽比可以达到6:1。底部圆角半径大于0.2微米。现有技术中,对于掩膜层为二氧化硅的情况,沟槽的深宽一般为2:1。金属掩膜层虽然可以增加沟槽的深宽比,但由于金属颗粒污染,大多数半导体器件均不采用金属掩膜。

[0055]

cl2和c4f8混合气体能够刻蚀碳化硅基片并形成沟槽侧壁保护的相关机理的反应式为:

[0056]

碳化硅刻蚀:

[0057]

sic 2cl2 o2→

sicl4↑

co2↑

[0058]

碳氟等离子体形成:

[0059]

cxfy

→

cf3* cf2* cf* f* e- 光子

[0060]

碳氟聚合物形成:

[0061]

cfn

→

{cf2}n

↓

[0062]

碳氟聚合物形成在沟槽侧壁,对沟槽侧壁进行了保护。

[0063]

bcl3气体能够形成沟槽侧壁保护的相关机理的反应式为:

[0064]

bcl3→

bclx* cl-[0065]

bclx离子吸附在沟槽侧壁上,对沟槽侧壁进行了保护,sf6、o2和ar起刻蚀碳化硅的作用。

[0066]

另外,以上两个实例下电极的功率范围500~1500w,优选850w,而现有技术的下电极功率一般在500w以下。由于硅和碳化学反应的电势能差不一样,导致硅的刻蚀速率大于碳的刻蚀速率(现有技术会抑制硅的刻蚀速率),通过提高下电极的功率,可以消除这种影响,使得两者的刻蚀速率接近,同时提高了碳化硅整体刻蚀的速率,缩短了工艺时间。以上两个实例wph(每小时出片量)>7。

[0067]

参考图3和图4,图3中横坐标为sf6比例,纵坐标为bcl3比例。图4中横坐标为o2/sf6比例,纵坐标为sf6/bcl3比例,图中r14、r16、r11等表示不同工艺的参数集(参数包括温度、压力、时间等)。经发明人反复试验发现,sf6流量比例过大和过小都会影响沟槽的形貌,sf6比例过小时,会形成上大下小的v字型形貌,而当sf6比例过大时刻蚀过量,造成损伤甚至将

相邻的图形刻穿。相反,bcl3的气体比例过高或者过低都会引起损伤或者图形刻穿。o2比例过高时侧壁保护过重,等离子体在侧壁上发生反弹造成沟槽底部异常;o2比例过低时侧壁保护不足,相邻图形被刻穿。bcl3、cl2的比例过高或者过低也会引起损伤或者图形刻穿。sf6、o2和bcl3等气体均起到了重要作用,而采用ar、sf6、o2和bcl3等四种混合气体或者ar、sf6、o2、cl2和c4f8等五种混合气体进行碳化硅刻蚀也明显区别于现有技术。

[0068]

由于ar单纯起到物理轰击的作用,因此,ar流量变化对工艺影响不大。因此,对于实例1中,优选方案中,bcl3和sf6的体积流量的比值为0.5~1.5,o2和sf6的体积流量的比值为1~3。对于实例2中,优选方案中,o2和c4f8的体积流量的比值为0.3~1,o2和cl2的体积流量比值为1~2。通过选择合理的各气体比例,刻蚀形成相貌良好的沟槽。

[0069]

本发明一实施例提供了一种碳化硅的沟槽结构,该沟槽结构通过上述的制造方法制造而成,形成的沟槽的侧壁垂直,底壁为弧面,且侧壁和底壁的连接处通过圆角过渡。图2示出了沟槽结构的结构图,沟槽深2.13微米,沟槽底部宽518纳米,沟槽顶部宽542纳米。可见,沟槽侧壁高度垂直底面(侧壁不倾斜),具有较高的深宽比,侧壁和底壁过渡圆滑,避免产生尖端放电。

[0070]

本发明一实施例提供了一种半导体器件,包括上述的碳化硅的沟槽结构,如沟槽型mosfet器件,光栅结构,尤其是衍射光栅结构。衍射光栅结构,光线垂直于纸平面出入,需要深宽比达到6:1,不然的话其能够用于光线衍射的区域就很小,性能较差,影响实际使用。

[0071]

参考图5至图17,简单描述沟槽型mosfet器件的制造方法,参考图5,首先提供碳化硅基片10,在碳化硅基片10上形成源区和漏区(图中未示出)。参考图6,在碳化硅基片10上利用cvd工艺沉积第一掩膜层(二氧化硅层11)。参考图7,在二氧化硅层11上形成光刻胶层12,通过光刻工艺在光刻胶层12中预设图案。参考图8,以光刻后的光刻胶层12为掩膜,通过第一刻蚀工艺,在光刻胶图案暴露出的二氧化硅层11中形成开口,开口暴露出碳化硅基片10的表面。参考图9,形成开口后去除光刻胶层。参考图10,以形成开口后的二氧化硅层11为掩膜,对开口暴露出的碳化硅基片10表面进行第二刻蚀,形成沟槽。上述在碳化硅基片中形成沟槽的方法参照实施例1或2,此处不再赘述。参考图11,在沟槽的侧壁形成栅氧13。参考图12和图13,采用cvd工艺在碳化硅基片上形成多晶硅层14,去除沟槽区域外部的多晶硅层,沟槽中的多晶硅形成栅电极。参考图14,采用cvd工艺在碳化硅基片上形成二氧化硅层15。参考图15,在二氧化硅层15中刻蚀形成通孔,通孔延伸至源极,栅极。参考图16,在通孔中及二氧化硅层15的上表面形成金属布线层16。参考图17,在金属布线层上16形成钝化保护层17,钝化保护层17暴露出部分金属布线层16,用于后续工艺中将源极、栅极的电性引出。背面减薄碳化硅基片10,并在碳化硅基片10的背面形成将漏极电性引出的导电层18。短接栅极和漏极,可以形成大电流整流器。采用上述方法形成的mosfet器件,沟槽侧壁和底壁过渡圆滑,避免产生尖端放电击穿栅极,保障的器件的可靠性。

[0072]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。