1.本发明涉及一种水冷散热器,更具体地说,涉及一种具有散热筋的水冷散热器。

背景技术:

2.在散热领域中,最普遍使用的散热器类型包括风冷散热器和水冷散热器。风冷散热器虽然基本脱离了高噪音暴力散热的怪圈,但却普遍朝着大体积、多热管、超重量的方向发展,这对于用户在散热器的实际使用和安装方面带来了很大不便,同时也对需散热产品的承重承压能力带来很大的考验。

3.鉴于风冷散热器的上述缺点,水冷散热器的应用变得越来越广泛。事实上,水冷散热方式一直以来都被广泛应用于工业途径,如汽车、飞机引擎等的散热。由于诸如水之类的液体的散热速度远远大于空气,因此水冷散热器往往具备较佳的散热效果,同时在噪音方面也能得到很好的控制。

4.目前普遍使用的水冷散热器通常包括:壳体;设置在壳体上的进、出水口;设置在壳体内腔中的隔板,隔板与壳体紧密连接以构成水路,水路首位两端分别与进、出水口连接。此外,在水路中设置有与壳体构成一体的散热片,散热片通常为片状和鳍翅状,其取向与水路中水流的方向一致。

5.但是,片状的散热鳍片的散热效率并不太高。而且,由于大多数散热鳍片为异形设计,其应用场景较为有限,通用性不佳。

6.为此,许多发明人对于散热鳍片进行了大量创新性改进。例如,在由李长春于2004年11月26日提交的中国实用新型专利cn2745330y中,公开了一种整流器用水冷散热器。该水冷散热器包括主体散热片及其四周的散热齿片,在主体散热片内开设有冷水通道,并且在主体散热片表面开凿有散热孔。这样的设计确实能够提高散热器的散热效果,但经过实验发现,这样的散热效果依然不能满足日益增长的散热需求,有待于进一步改进。

7.为此,目前急需设计一种用于水冷散热器的散热筋结构,该散热器结构与目前广泛使用的散热鳍片相比能够提供更高的散热结构。

技术实现要素:

8.本发明的目的在于提供一种用于水冷散热器的改进型散热筋结构。

9.本发明涉及一种水冷散热器,其中,在水冷散热器的散热板上形成有至少一个散热筋,散热筋由具有平面对称形状的中空筒体构成,中空筒体上开设有至少一个通孔。

10.众所周知,在平面几何的范畴中,如果某个平面图形沿着一条直线折叠后,直线两边的部分能够互相重合,那么这两个图形关于这条轴线成轴对称,它们被称为“轴对称图形”。那么,在立体几何的范畴中,如果两个立体图形上的点一一对应,且对应点的连线被某一平面垂直平分,那么这两个图形关于这个平面成平面对称,它们被称为“平面对称图形”。

11.通常来说,具有平面对称形状的筒体包括圆筒、椭圆筒体、多边形筒体等,其中多边形筒体包括三角形筒体、矩形筒体、正方形筒体、五边形筒体、六边形筒体等。这些筒体均

具有平面对称形状,这对于本领域的普通技术人员来说应当是易于理解的。

12.在一个较佳实施例中,中空筒体可以具有圆筒的形状。

13.在替代的较佳实施例中,中空筒体可以具有椭圆筒体的形状。

14.在另一个替代的较佳实施例中,中空筒体可以具有多边形筒体的形状。

15.上述优选实施例仅仅是对于“具有平面对称形状的中空筒体”的举例,而非对于本发明的限制。本领域的普通技术人员可以在公知常识的范围内对上述优选实施例进行等效替换、改变,所得到的变型均应当落入在本发明的保护范围之内。

16.在上述实施例中,通孔可以为至少一对通孔,它们沿贯穿散热筋的路径相对于中空筒体垂直于路径的最大横截面对称地布置在散热筋上。

17.上述技术特征“贯穿散热器的路径”指的是能够以直线方式从一对通孔之一进入散热筋并从该对通孔中的另一个离开散热筋。换句话说,术语“贯穿”并不包括以非直线方式(例如,曲线方式)穿过散热筋的情况。特别需要指出的是,并不要求该直线必须穿过中空筒体的中心。通常,要求该对通孔处于相同的水平面上。

18.上述技术特征“相对于中空筒体垂直于路径的最大横截面”对于圆筒上的通孔来说,就是该对通孔的对称平面是经过圆筒中心且与路径垂直的横截面;对于椭圆形筒体上的通孔来说,就是该对通孔的对称平面是经过椭圆形长轴或短轴的横截面;而对于多边形筒体上的通孔来说,该对通孔的对称平面不仅经过多边形的中心,而且还经过多边形的某个顶端和/或某条边的中点。这对于本领域的普通技术人员来说是易于确定和理解的。

19.较佳的是,这些散热筋中的任意三个相邻的散热筋的圆心之间的间距可以均相等。换句话说,这些散热筋中的任意三个相邻的散热筋的圆心均构成为等边三角形。

20.在上述实施例的基础上,在中空筒体的径向投影面积中,通孔的总面积可以占该径向投影面积的20%至30%。

21.术语“径向”和/或之后将会提到的“轴向”是相对于中空筒体本身而言的。所谓“在中空筒体的径向投影面积中”,是指从中空筒体的一侧沿中空筒体的径向方向看到的半个筒体表面。换句话说,该径向投影面积相当于在中空筒体的侧视图中看到的半个筒体的展开图。由于中空筒体的另外半个筒体被遮挡,因此不会显示在上述展开图中。

22.较佳的是,在中空筒体的径向投影面积中,通孔的总面积可以占该径向投影面积的25%。

23.更佳的是,当通孔在中空筒体的轴向上布置为m行并且在中空筒体的径向上布置为n列时,在中空圆筒的径向投影面积中,通孔的圆心沿中空筒体的轴向可以布置在m 1行的等分线上并且沿中空筒体的径向可以布置在n 1列的等分线上,其中,m和n为正整数。

24.在上述实施例的基础上,还可以将单个中空圆筒的轴向投影面积设计为散热板总面积的0.7%以下。

25.术语“轴向投影面积”即为设置在散热板上的若干中空筒体的俯视图中所示的区域,该术语是相对于“径向投影面积”而定义的。

26.较佳的是,中空圆筒的轴向投影总面积为散热板总面积的32.5%以上。

27.根据本发明的水冷散热器,通过将水冷散热器的散热板10上的散热筋20设计成中空圆筒,并且在中空圆筒上开设有多个通孔21,其中:

28.(i)以行列错位排列的散热筋20中的任意三个相邻的散热筋20的圆心之间的间距

l均相等;

29.(ii)通孔21中的每对通孔沿径向对向设置,其圆心在中空筒体的径向投影面积中均匀地布置在行列等分线上,通孔21的总面积占该径向投影面积的25%;

30.(iii)单个中空圆筒的轴向投影面积s1为散热板总面积s的0.7%以下,并且中空圆筒的轴向投影总面积s2为散热板总面积s的32.5%以上,

31.能够获得散热效率远高于传统型式的水冷散热器,因而能够应用于诸如逆变器等小型电气设备。

附图说明

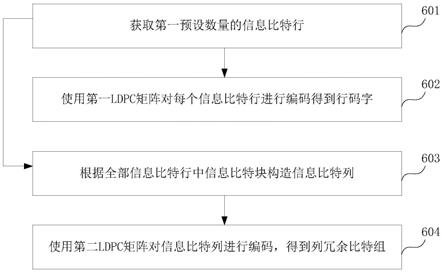

32.为了进一步说明本发明的水冷散热器的结构,下面将结合附图和具体实施方式对本发明进行详细说明,其中:

33.图1以示意性的方式示出了其上形成有多个中空圆筒散热筋的散热板;

34.图2是图1中的散热板的一部分的放大图,从该图中可以看到中空圆筒散热筋上的细节;

35.图3是单个散热筋的正视图;

36.图4是单个散热筋的侧视图;

37.图5是单个散热筋的立体图,该图清楚地示出了该散热筋呈中空筒体的形式;

38.图6以与图1类似的方式示出了其上形成有多个中空椭圆筒体散热筋的散热板;

39.图7是图6中的散热板的一部分的放大图,从该图中可以看到中空椭圆筒体散热筋上的细节;

40.图8以与图1和图6类似的方式示出了其上形成有多个中空四方柱体散热筋的散热板;

41.图9是图8中的散热板的一部分的放大图,从该图中可以看到中空四方柱体散热筋上的细节;

42.图10示出了根据本发明的水冷散热器的散热筋布置的一个较佳实施例;

43.图11是在图10所示较佳实施例的基础上对散热筋上的通孔布置作进一步改进的示意图;

44.图12示出了在有效散热面积相等时、水冷散热器的散热效率与其中空圆筒的数量或尺寸之间的关系;

45.图13和14是在图10和11所示较佳实施例的基础上对散热筋上的通孔尺寸作进一步改进的示意图,其中图13示出了单个通孔的面积与散热板总面积的关系,而图14示出了通孔总面积与散热板总面积的关系。

46.附图标记

47.10

ꢀꢀꢀꢀꢀꢀꢀ

散热板

48.20

ꢀꢀꢀꢀꢀꢀꢀ

中空圆筒散热筋

49.20'

ꢀꢀꢀꢀꢀꢀ

中空椭圆筒体散热筋

50.20"

ꢀꢀꢀꢀꢀꢀ

中空四方柱体散热筋

51.21

ꢀꢀꢀꢀꢀꢀꢀ

通孔

52.l

ꢀꢀꢀꢀꢀꢀꢀꢀ

散热筋的圆心之间的间距

53.a

ꢀꢀꢀꢀꢀꢀꢀꢀ

中空筒体的轴向

54.r

ꢀꢀꢀꢀꢀꢀꢀꢀ

中空筒体的径向

55.s1

ꢀꢀꢀꢀꢀꢀꢀ

单个中空圆筒的轴向投影面积

56.s2

ꢀꢀꢀꢀꢀꢀꢀ

中空圆筒的轴向投影总面积

57.s

ꢀꢀꢀꢀꢀꢀꢀꢀ

散热板总面积

具体实施方式

58.下面结合附图说明本发明的水冷散热器的结构,其中,相同的部件由相同的附图标记进行标示。

59.图1是配装在根据本发明的水冷散热器中的散热板10的示意图,图2是图1中的散热板10的一部分的放大图,图3至图5分别是其中一个中空圆筒散热筋20的正视图、侧视图和立体图。

60.需要说明的是,虽然图1中所示的散热板10具有明显大于其宽度的长度,且其上形成有数十个散热筋20,但该附图只是出于示意的目的而绘制的。在实际应用中,诸如长度和宽度大致相同的散热板或者仅形成有几个散热筋的散热板均应当纳入到本发明的保护范围中。

61.如图1所示,水冷散热器的散热板10上形成有至少一个散热筋20。如图2更清楚地所示,散热筋20由具有平面对称形状的中空筒体构成,并且该中空筒体上开设有至少一个通孔21。在筒体表面上开孔可以增加散热筋20的有效散热面积,提高同等体积下的散热效率。这样的设计不仅迎合了市场上对于电气元件(例如,逆变器)小型化、轻量化的需求,而且能够满足高电流密度的标准。

62.在优选实施例中,通孔21可以为至少一对通孔。如图5所示,可以看到通孔21包括四对通孔。这些通孔沿贯穿散热筋20的路径相对于中空筒体垂直于路径的最大横截面对称地布置在散热筋20上。

63.沿贯穿散热筋20的路径设置通孔21并且将各对通孔21布置成相对于经过圆筒中心且与上述路径垂直的圆筒横截面彼此对称的目的是优化冷却水流路径,减少由于通孔21布置混乱而导致乱流产生,从而避免由此产生的压力损失。

64.利用上述布置,冷却液能够在散热筋20的中空圆筒的内、外表面充分填充并均匀流动。

65.本技术的发明人通过以下实验对比了在散热板10上布置中空圆筒作为散热筋20与具有传统布置的效果差异。

66.实验一

67.实验条件如下:

68.核心表面温度:140℃

69.冷却液温度:70℃(型号:llc)

70.中空圆筒形状的散热筋数量:42个

71.散热筋分布方式:以单数列3个、双数列4个彼此交错排列,共14列

72.实验结果如下:

73.散热筋所处位置平均温度:约81.4℃

74.温度降低:约58.5℃

75.对照实验一

76.实验条件如下:

77.核心表面温度:140℃

78.冷却液温度:70℃(型号:llc)

79.散热筋分布方式:传统蛇形单层散热流道

80.实验结果如下:

81.散热流道所处位置平均温度:约108.3℃

82.温度降低:约31.7℃

83.将实验一的结果与对照实验一的结果进行对比可知,设置有中空圆筒形状的散热筋的散热板与设置有传统散热流道的散热板相比,降温幅度增加26.9℃,散热效果提升84.8%。

84.对照实验二

85.实验条件如下:

86.核心表面温度:140℃

87.冷却液温度:70℃(型号:llc)

88.散热筋分布方式:传统鳍片型散热片

89.实验结果如下:

90.散热鳍片所处位置平均温度:约88.1℃

91.温度降低:约51.9℃

92.将实验一的结果与对照实验二的结果进行对比可知,设置有中空圆筒形状的散热筋的散热板与设置有传统鳍片型散热片的散热板相比,降温幅度增加6.7℃,散热效果提升12.9%。

93.由此可见,具有中空圆筒的散热板的散热效率要显著高于具有传统的流道型或鳍片型散热片的散热板。

94.如先前所述,具有平面对称形状的筒体包括圆筒、椭圆筒体、多边形筒体等,其中多边形筒体包括三角形筒体、矩形筒体、正方形筒体、五边形筒体、六边形筒体等。

95.图6和8是配装在根据本发明的水冷散热器中的另一散热板10的示意图,图7和9分别是图6和8中的中空椭圆筒体散热筋和中空四方柱体散热筋的放大图。

96.在保证有效散热面积与中空圆筒散热筋大致相同的前提下,针对中空椭圆筒体散热筋和中空四方柱体散热筋进行仿真实验如下:

97.实验二

98.实验条件如下:

99.核心表面温度:140℃

100.冷却液温度:70℃(型号:llc)

101.中空椭圆筒体形状的散热筋数量:30个

102.散热筋分布方式:以单数列2个、双数列3个彼此交错排列,共12列

103.实验结果如下:

104.散热筋所处位置平均温度:约82.4℃

105.温度降低:约57.6℃

106.实验三

107.实验条件如下:

108.核心表面温度:140℃

109.冷却液温度:70℃(型号:llc)

110.中空四方柱体形状的散热筋数量:39个

111.散热筋分布方式:以单数列4个、双数列3个彼此交错排列,共11列

112.实验结果如下:

113.散热筋所处位置平均温度:约84.6℃

114.温度降低:约55.4℃

115.将实验二和三的结果与对照实验一、二及实验一的结果进行对比可知,设置有中空椭圆筒体形状或中空四方柱体形状的散热筋的散热板与设置有中空圆筒形状的散热筋的散热板相比,降温幅度虽然分别减少1℃和3.2℃,但总体来说,散热效果与传统的流道型或鳍片型散热片的散热板依然有明显改善。

116.图10是根据本发明的水冷散热筋的另一个较佳实施例的示意图。在该实施例中,散热板10上的散热筋21中的任意三个相邻的散热筋的圆心之间的间距可以均相等。换句话说,这些散热筋21中的任意三个相邻的散热筋的圆心均构成为等边三角形(如图中的细线所示)。

117.此时,流过散热板10的水流流动迹线最为均匀,散热筋的有效面积利用率最高,散热效果最好。

118.本技术的发明人通过以下实验对比了在散热板10上布置任意三个散热筋20的圆心间距均相等与具有其它布置方式的散热筋之间散热效果的差异。

119.实验四

120.实验条件如下:

121.入口水流量:10l/min

122.出口水流量:0.1m/s

123.中空圆筒散热筋数量:42个

124.散热筋分布方式:以单数列4个、双数列3个彼此交错排列,共11列,每三个散热筋的圆心间距均相等

125.实验结果如下:

126.系统压损平均值:530.68帕

127.对照实验三

128.实验条件如下:

129.入口水流量:10l/min

130.出口水流量:0.1m/s

131.中空圆筒散热筋数量:60个

132.散热筋分布方式:以矩形点阵方式排列,每列5个共12列

133.实验结果如下:

134.系统压损平均值:497.26帕

135.对照实验四

136.实验条件如下:

137.入口水流量:10l/min

138.出口水流量:0.1m/s

139.中空圆筒散热筋数量:45个

140.散热筋分布方式:以单数列4个、双数列5个彼此交错排列,共10列,相邻散热筋的圆心间距并不相等

141.实验结果如下:

142.系统压损平均值:398.38帕

143.将实验四的结果与对照实验三、四的结果进行对比可知:

144.在实验四中,整个系统出口处的压力损失为530.68帕,该数值大于对照实验三和四。由于压力损失越大,说明水流在系统中流动更充分,说明实验四的水流流动比对照实验三和四更好。观察实验四的流动迹线可知,纵向各点的流速差异很小,迹线分布非常均匀,可以推知水流在腔体内充分流动,利用率高,散热效果最好。

145.在对照实验三中,整个系统出口处的压力损失为497.26帕,该数值低于实验四,但高于对照实验四。观察流动迹线可见,水流基本上从散热筋之间的空隙穿过的更多,而充分流经散热筋的较少,散热筋内外的水流速差异明显。

146.在对照实验四中,整个系统出口处的压力损失为398.38帕,该数值均低于实验四和对照实验三,说明腔体内空间利用率最低。观察流动迹线可见,水流还是流经散热筋外表面居多,纵向各点的流速有一定差异。这表明,此种排列方式与本技术相比,散热筋每列间的间距都更大。这样,要达到相同的散热面积,就需要更大的腔体,实际产品的尺寸规模也因此更大,不利于诸如逆变器产品的小型化。

147.综上所述,根据实验四的结果,出口处的压力损失最大说明水流在系统中流动最充分,水流的流动迹线分布更均匀表明各点流速差异小、散热效果更好。

148.图11示出了在图10所示较佳实施例的基础上对散热筋上的通孔布置所作的改进。具体地说,对于通孔的尺寸和定位作出了进一步限定。

149.如图11所示,在中空筒体的径向投影面积中,通孔21的总面积占该径向投影面积的20%至30%、较佳的为25%。当通孔21的总面积超过该径向投影面积的30%时,有效散热面积过少,温降效果不明显;当通孔21的总面积不足该径向投影面积的20%时,中空圆筒内外侧流速差异大,圆筒内温度较高的冷却液容易积压,从而引起乱流,使压力损失上升,温降效果随之下降。

150.为了验证上述数值范围,本技术的发明人设计了如下对照实验五至十三,其中,以通孔面积占比(即,散热筋中空圆筒上的通孔面积占筒壁投影面积的比例)作为实验基准,从筒壁投影面积的10%开始,每隔5%作为一个样本跨度,直至筒壁投影面积的50%,共取得九组样本,各组温降效果数值如下表所示:

[0151][0152][0153]

将上述表格中的实验结果绘制成曲线图,可以看到曲线从10%开始至25%一直呈波动上升趋势,并且在25%处达到最高点。之后,曲线从25%开始至45%一直呈波动下降趋势,并且在40%处跌破了该曲线在10%的起始点并始终向下,而在45%处达到了最低点。之后,曲线从45%开始至50%又呈小幅上升趋势,但并没有超出曲线在10%的起始点。

[0154]

根据上述曲线可以发现,当通孔面积占比在20%-30%的范围内时,温降曲线最为平稳,其波动大致在2℃以内,而且温降值是最大的,即,散热效果达到最好阶段;当通孔面积占比在小于20%或大于30%的范围内时,曲线均出现了骤升骤降的现象,尤其是当通孔面积占比在45%-50%的范围内时,曲线甚至出现了回升,说明此时有效散热面积已经不是决定温降效果的主要因素,冷却液流速、水流形态等因素也起到了一定作用。因此,在实际结构设计中应当避免此种复杂的情况。

[0155]

另外,当通孔21在中空筒体的轴向a上布置为m行并且在中空筒体的径向r上布置为n列时,在中空圆筒的径向投影面积中,通孔21的圆心沿中空筒体的轴向a布置在m 1行的等分线上并且沿中空筒体的径向r布置在n 1列的等分线上,其中,m和n为正整数。

[0156]

举例而言,当通孔21在中空筒体的轴向a上布置为二行并且在中空筒体的径向r上布置为四列时,在中空圆筒的径向投影面积中,通孔21的圆心沿中空筒体的轴向a布置在筒体壁投影面的三等分线上并且沿中空筒体的径向r布置在筒体壁投影面的五等分线上。

[0157]

通过沿中空筒体的径向和轴向均匀分布通孔21,能够保证流体通过通孔21的稳定性。

[0158]

图12示出了在有效散热面积相等时、水冷散热器的散热效率与其中空圆筒的数量或尺寸之间的关系。图中从上至下依次示出了一个中空圆筒、三个中空圆筒和十四个中空圆筒,但是,每幅图中的中空圆筒的轴向投影面积是相同的。也就是说,上方的一个中空圆筒虽然数量最少,但单个圆筒的轴向投影面积最大,而下方的十四个中空圆筒虽然数量最多,但单个圆筒的轴向投影面积最小。通常来说,散热效果由于水道壁面宽度、流速等因素的差异而不同。因此,以下借助对照实验十四至十六验证在中空圆筒的轴向投影面积不变

的情况下中空圆筒的数量与散热效果之间的关系。

[0159]

对照实验十四

[0160]

实验条件如下:

[0161]

核心表面温度:140℃

[0162]

散热板:60.5

×

60.5平板

[0163]

热源接触条件:散热板背面接触

[0164]

冷却液接触调节:散热板正面接触,70℃的50%llc防冻液

[0165]

散热筋分布方式:1个散热筋中空圆筒

[0166]

实验结果如下:

[0167]

中空圆筒均温:109.7℃

[0168]

对照实验十五

[0169]

实验条件如下:

[0170]

核心表面温度:140℃

[0171]

散热板:60.5

×

60.5平板

[0172]

热源接触条件:散热板背面接触

[0173]

冷却液接触调节:散热板正面接触,70℃的50%llc防冻液

[0174]

散热筋分布方式:3个散热筋中空圆筒

[0175]

实验结果如下:

[0176]

中空圆筒均温:102.1℃

[0177]

对照实验十六

[0178]

实验条件如下:

[0179]

核心表面温度:140℃

[0180]

散热板:60.5

×

60.5平板

[0181]

热源接触条件:散热板背面接触

[0182]

冷却液接触调节:散热板正面接触,70℃的50%llc防冻液

[0183]

散热筋分布方式:14个散热筋中空圆筒

[0184]

实验结果如下:

[0185]

中空圆筒均温:91.2℃

[0186]

比较对照实验十四至十六的结果发现:

[0187]

对照实验十五的中空圆筒均温相对于对照实验十四的中空圆筒均温下降了7.6℃,对照实验十六的中空圆筒均温相对于对照实验十四和十五的中空圆筒均温分别下降了18.5℃和10.9℃。由此可见,虽然有效散热面积相同,当单个散热筋20的面积占整块散热板10的比例也是影响整体散热效率的重要因素之一。根据上述实验结果可以粗略地推断:在工艺许可范围内,单个散热筋20的面积占整块散热板10的比例越低(或散热筋的个数越多),整体散热效率越高。

[0188]

图13和14是在图10和11所示较佳实施例的基础上对散热筋上的通孔尺寸作进一步改进的示意图,其中图13示出了单个通孔的面积s1与散热板总面积s的关系,而图14示出了通孔总面积s2与散热板总面积s的关系。

[0189]

根据之前得到的单个散热筋20的面积占整块散热板10的比例与整体散热效率成

反比的结构,基于实验一得出的58.5℃的温降效果,经过计算得到:

[0190]

如图13所示,单个中空圆筒的轴向投影面积s1(附图中深色部分)为散热板总面积s的0.7%(附图中浅色部分)以下;以及

[0191]

如图14所示,中空圆筒的轴向投影总面积s2(附图中深色部分)为散热板总面积s(附图中浅色部分)的32.5%以上,

[0192]

才能达到理想的散热效果。

[0193]

综上所述,本发明的最优选实施例如下:

[0194]

在水冷散热器的散热板10上形成有多个散热筋20,所述散热筋20均由中空圆筒构成,中空圆筒上开设有多个通孔21,其中:

[0195]

(i)以行列错位排列的散热筋20中的任意三个相邻的散热筋20的圆心之间的间距l均相等;

[0196]

(ii)通孔21中的每对通孔沿径向对向设置,其圆心在中空筒体的径向投影面积中均匀地布置在行列等分线上,通孔21的总面积占该径向投影面积的25%;

[0197]

(iii)单个中空圆筒的轴向投影面积s1为散热板总面积s的0.7%以下,并且中空圆筒的轴向投影总面积s2为散热板总面积s的32.5%以上。

[0198]

虽然以上结合了若干实施例对本发明的水冷散热器的结构进行了说明,但是本技术领域中的普通技术人员应当认识到,上述示例仅是用来说明的,而不能作为对本发明的限制。因此,可以在权利要求书的实质精神范围内对本发明进行修改和变型,这些修改和变型都将落在本发明的权利要求书所要求的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。