1.本发明属于冶金技术领域,具体涉及一种控制低合金含铜钢裂纹的方法。

背景技术:

2.cu是提高钢铁材料耐大气腐蚀最有效的合金元素之一,含铜量0.20%的钢耐候性比不含铜钢可提高20%以上,含铜量0.20%可在一定程度上抑制管线钢氢致裂纹,为了达到较好的耐大气腐蚀性能,在低合金钢中cu的加入量一般控制0.20%-0.50%。在钢材的腐蚀过程中,cu可起到活化阴极的作用,促使钢阳极发生钝化,减缓钢铁材料的腐蚀。另外含铜钢表面可形成氧化层,近表面可形成富铜层,双层结构附着性强,可减缓材料腐蚀。

3.cu的熔点较低,仅为1083.4℃,含铜钢在加热至1100-1200℃过程中,由于钢铁材料表面的fe易发生选择性氧化形成氧化层,在材料近表面形成含液态富铜相的富铜层。有研究表明,1100-1200℃液态富铜相中cu含量可>80%,液态富铜相沿奥氏体晶界渗透,是导致含铜钢在热加工过程中产生表面裂纹,即“铜致表面热裂纹”的根源。

4.在含铜钢中加入一定量的ni,可以形成高熔点的cu-ni二元合金相,改变了含铜钢近表面富铜层的组成,同时ni可以提高cu在奥氏体中的溶解度,减少近表面的液态铜,抑制低熔点液态富铜相的渗透,达到控制“铜致表面热裂纹”的作用。通常按ni:cu比为1:1,加入镍。但因ni为贵重合金,同时也是重要的战略资源,大量加入ni将导致生产成本增加。

5.因此,如何在低成本生产的同时实现对“铜致表面裂纹”的控制,保证低合金含铜钢良好的表面质量,是目前亟需解决的问题。

技术实现要素:

6.为解决上述技术问题,本发明提供一种控制低合金含铜钢裂纹的方法。本发明采用如下技术方案:一种控制低合金含铜钢裂纹的方法,其包括连铸、加热、轧制工序;所述轧制工序,开轧温度为1160~1200℃,单道次变形量≤30%;所述低合金含铜钢成分中cu、ni、si元素重量含量的比值为cu:ni:si=2.9~3.1:1:2.8~3.3。

7.进一步地,所述轧制工序,开轧温度为1160~1180℃。

8.进一步地,所述加热工序,使用步进式加热炉对冷装铸坯进行加热,进出钢节奏≤0.1m/min,加热炉中为还原性气氛。

9.进一步地,所述加热工序,预热段温度≤800℃,最高加热温度≤1200℃。

10.进一步地,所述加热工序,沿加热炉炉长方向将加热段、均热段按长度均分为15个区,其中1-9区为加热段,11-15区为均热段,同时在单数区炉内顶部设置测温装置,各区温度设定为:1区≤930℃、3区900~1050℃、5区1000~1130℃、7区1080~1160℃、9区1150~1180℃、11区1160~1200℃、13区1160~1200℃、15区1160~1200℃。

11.进一步地,所述低合金含铜钢成分及重量含量为:c≤0.20%、cu:0.30~0.60%、ni:0.10~0.20%、si:0.30~0.60%、p≤0.020%、s≤0.010%、mn:0.90~1.00%、v≤0.05%、nb≤

0.05%、al≤0.05%,余量为fe和不可避免的杂质。

12.含铜钢中按一定比例加入si,可以抑制近表面富铜层中cu元素的偏聚,在降低ni含量、节约生产成本的同时,保证钢材良好的表面质量。加入si后,在表面氧化层中形成一定深度的2feo

·

sio2,并向近表面逐渐渗透,富铜相在2feo

·

sio2周围呈点状、弥散析出,局部区域将富铜相固定并形成包裹,割裂了近表面液态富铜相之间的连接,避免液态富铜相呈连续带状分布,限制富铜层中液态富铜相的产生和扩散。经试验摸索低合金含铜钢cu、ni、si比值控制在2.9~3.1:1:2.8~3.3范围时,即可达到控制“铜致表面热裂纹”的作用,同时可降低一部分合金成本。

13.液态富铜相在1100℃左右迅速生成,随着温度升高液态富铜相逐渐固溶到基体铁中,1220℃左右cu完全固溶于基体铁中,液态富铜相消失。轧制温度在1110~1160℃时,液态富铜相含量最高,“铜致表面热裂纹”问题最严重。同时,1177℃为feo与2feo

·

sio2发生共晶反应的温度,超过1177℃氧化层内2feo

·

sio2将逐渐转变成熔融的液态,限制富铜层中液态富铜相产生和扩散的作用降低,含铜钢加热过程中应尽量避免1200℃以上长时间保温。低合金含铜钢开轧温度应控制在1160~1200℃范围内,优选1160~1180℃。同时加热炉内保证良好的还原性气氛,可在一定程度上控制表面氧化层的生成。轧制过程中单道次变形量对“铜致表面热裂纹”也会造成影响,应严格控制单道次变形量不大于30%。

14.铜致表面裂纹基本呈现“龟裂”状,裂纹数量较多,深度相对较浅,含铜钢若控制不当,表面出现裂纹的比例可达80%以上,甚至接近100%。本发明通过调整低合金含铜钢中cu、ni、si的比例,控制合理的加热制度及轧制温度,加热炉保证还原性气氛,控制单道次变形量,在较低的生产成本情况下,实现对“铜致表面裂纹”的控制,保证低合金含铜钢良好的表面质量,基本实现轧材表面无裂纹。

附图说明

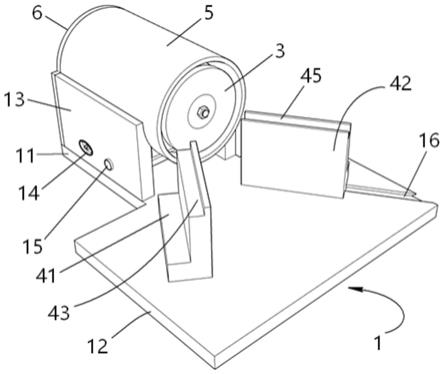

15.图1为实施例1低合金含铜钢轧材表面质量图;图2为实施例2低合金含铜钢轧材表面质量图。

具体实施方式

16.下面结合实施例对本发明做进一步详细说明。

17.本发明控制低合金含铜钢裂纹的方法,包括连铸、加热、轧制工序;连铸坯下线后,堆冷降至室温后送轧钢加热炉,进行加热、轧制。

18.所述加热工序,使用步进式加热炉对冷装铸坯进行加热,进出钢节奏≤0.1m/min,加热炉中为还原性气氛;预热段温度≤800℃,最高加热温度≤1200℃;沿加热炉炉长方向将加热段、均热段按长度均分为15个区,其中1-9区为加热段,11-15区为均热段,同时在单数区炉内顶部设置测温装置,各区温度设定为:1区≤930℃、3区900~1050℃、5区1000~1130℃、7区1080~1160℃、9区1150~1180℃、11区1160~1200℃、13区1160~1200℃、15区1160~1200℃。

19.所述轧制工序,开轧温度为1160~1200℃,优先1160~1180℃;单道次变形量≤30%。

20.所述低合金含铜钢成分中cu、ni、si元素重量含量的比值为cu:ni:si=2.9~3.1:

1:2.8~3.3,优选cu:ni:si=3:1:3。

21.所述低合金含铜钢成分及重量含量为:c≤0.20%、cu:0.30~0.60%、ni:0.10~0.20%、si:0.30~0.60%、p≤0.020%、s≤0.010%、mn:0.90~1.00%、v≤0.05%、nb≤0.05%、al≤0.05%,余量为fe和不可避免的杂质。

22.本发明实施例1-10低合金含铜钢成分及含量见表1,加热及轧制工序控制参数见表2、3。

23.表1、低合金含铜钢成分及含量(wt%)表2、加热炉内顶部各区域温度(℃)表3、加热及轧制工序控制参数

由图1、2可知,本发明所生产的低合金含铜钢轧材表面质量良好,无裂纹。

24.经实际生产统计,按此工艺生产的低合金含铜钢轧材500余批次,仅有3批次中有少量裂纹。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。