1.本技术涉及电子设备领域,尤其涉及到一种覆铜基板及其制备方法、电路板、电子设备。

背景技术:

2.随着手机的功能越来越丰富,手机天线覆盖的频段不断增多,手机内部需要电连接方案实现射频信号收发的需求也越来越多。手机中传统的电连接方案一般是采用同轴线实现,但同轴线存在厚度较厚、走线密度低等缺点,因此在手机内部的占用空间相对较大,基于此,目前一些手机逐渐采用液晶聚合物(liquid crystal polymer,简称lcp)柔性电路板(flexible printed circuit,简称fpc)来实现射频信号的连接,lcp fpc具体指以lcp为基材的覆铜基板所制备而成的fpc。然而,尽管lcp fpc的厚度相对同轴线有所减小,但其损耗却要大于同轴线的损耗,因此对手机天线的增益较为不利。

3.申请内容

4.本技术提供了一种覆铜基板及其制备方法、电路板、电子设备,用以在保证覆铜基板的结构可靠性的前提下,降低覆铜基板的介质损耗与导体损耗,保证电子设备天线的增益。

5.第一方面,本技术提供了一种覆铜基板,该覆铜基板可包括氟树脂层以及设置在氟树脂层的至少一侧的覆铜层结构,其中,覆铜层结构可包括层叠设置的介质层和铜箔层,在将覆铜层结构设置于氟树脂层上时,介质层可位于氟树脂层与铜箔层之间,且该介质层的弹性模量可大于氟树脂层的弹性模量,并小于铜箔层的弹性模量,这样,在将覆铜基板折弯时,介质层可承担部分弯曲应力,减小铜箔层由于受力过大而损坏的风险,因此可以提高覆铜基板的折弯性能;氟树脂层的厚度大于各介质层的厚度之和,即氟树脂层的厚度占覆铜基板中介质的总厚度的一半以上,采用这种设置,即使介质层的损耗稍大于氟树脂层,但是由于氟树脂层占据覆铜基板的主要厚度,因此覆铜基板的整体介质损耗仍然可以保持在相对较低的水平。

6.上述方案中,通过在氟树脂层与铜箔层之间增加一层弹性模量较大的介质层,一方面可以提高覆铜基板的折弯性能,另一方面利用介质层与低粗糙度铜箔结合力强的特点,可以在保证覆铜基板的结构可靠性的前提下采用粗糙度较小的铜箔层,从而有利于降低覆铜基板的导体损耗,保证电子设备天线的增益。

7.在将氟树脂层与覆铜层结构连接时,两者之间具体可通过热熔压合工艺进行固定,具体的压合温度可根据氟树脂层的熔点进行设置。

8.在一些可能的实施方案中,介质层的弹性模量可不小于2gpa,拉伸强度不小于200mpa,在该条件下,既可以利用介质层来承担部分弯曲应力,又可以使覆铜基板实现相对较小的折弯半径,从而可以提高覆铜基板的折弯性能。

9.在一些可能的实施方案中,铜箔层的表面粗糙度可不大于1.2um,满足该条件的铜箔层,既可以与介质层可靠连接,又能使覆铜基板实现较小的导体损耗。

10.在一些可能的实施方案中,氟树脂层的介电常数dk小于3.0,损耗因子df小于0.002,使得氟树脂层具备良好的电学特性,可有效降低覆铜基板的介质损耗。

11.在一些可能的实施方案中,介质层的材质可以为聚酰亚胺、改性聚酰亚胺或者液晶聚合物等具有较低dk与df的树脂材质,以在提高覆铜基板的折弯性能的同时,还可以减小对覆铜基板的介质损耗的影响。

12.在一些可能的实施方案中,介质层的df具体可小于0.006。

13.为了降低覆铜基板的制作工艺难度,在一些可能的实施方案中,覆铜基板还可包括设置在氟树脂层与覆铜层结构之间的热固性树脂层,这样压合温度就可根据热固性树脂的熔点进行设置,而热固性树脂的熔点相较氟树脂层的熔点要低一些,使得覆铜基板在中温条件下即可实现压合固定。

14.在一些可能的实施方案中,热固性树脂层的材质包括但不限于烯烃树脂。

15.在一些可能的实施方案中,介质层的材质还可以为dk与df较低的碳氢树脂、聚烯烃等热固性树脂材质,这时,覆铜基板具体可以为刚性覆铜基板。相比于氟树脂层,由碳氢树脂、聚烯烃等材质形成的介质层与低粗糙度的铜箔层的结合力更好,因此在设计时刚性覆铜基板可以采用粗糙度较小的铜箔层,在保证刚性覆铜基板的结构可靠性的前提下,还有利于降低覆铜基板的导体损耗。

16.在一些可能的实施方案中,氟树脂层可以为单层结构,氟树脂层的材质具体可以为聚四氟乙烯、或者四氟乙烯-全氟烷基乙烯基醚共聚物,其中,当氟树脂层为聚四氟乙烯材质时,还可以在聚四氟乙烯内包裹玻纤布或添加填料,以提高氟树脂层的尺寸稳定性,进而可以增加覆铜基板的结构可靠性。

17.在一些可能的实施方案中,氟树脂层还可以为叠置的三层结构,氟树脂层的三层结构的材质依次可以为四氟乙烯-全氟烷基乙烯基醚共聚物、聚四氟乙烯及四氟乙烯-全氟烷基乙烯基醚共聚物,类似地,其中的中间层四氟乙烯内也可包裹玻纤布或添加填料,以提高氟树脂层的尺寸稳定性。

18.第二方面,本技术还提供了一种电路板,该电路板可由前述任一可能的实施方案中的覆铜基板制备而成。根据覆铜层结构中介质层的材质的不同,该电路板既可以为柔性电路板,也可以为刚性印刷电路板。由于介质层与低粗糙度的铜箔层的结合力更好,因此在设计时可以在保证覆铜基板的结构可靠性的前提下,采用粗糙度较小的铜箔层,从而有利于降低电路板的导体损耗。

19.第三方面,本技术还提供了一种电子设备,该电子设备包括前述实施例中的电路板,其中,电路板可用于实现电子设备内电子元器件的电气互连以及传输等功能,以满足电子设备所要求的电气特性。由于电路板的损耗较小,且可靠性较高,因此该电子设备的性能也得以提升。

20.第四方面,本技术还提供了一种覆铜基板的制备方法,包括以下步骤:

21.将介质层涂覆于铜箔层的一侧并进行固化,以形成覆铜层结构;

22.将覆铜层结构设置于氟树脂层的至少一侧,并使铜箔层位于介质层远离所述氟树脂层的一侧;

23.将覆铜层结构与氟树脂层进行压合固定;

24.其中,介质层的弹性模量大于氟树脂层的弹性模量,且小于铜箔层的弹性模量;氟

树脂层的厚度大于至少一侧的介质层所述氟树脂层的厚度之和的二分之一。

25.采用上述方法制备的覆铜基板,通过在氟树脂层与铜箔层之间增加一层弹性模量较大的介质层,一方面可以提高覆铜基板的折弯性能,另一方面利用介质层与低粗糙度铜箔结合力强的特点,可以在保证覆铜基板的结构可靠性的前提下采用粗糙度较小的铜箔层,从而有利于降低覆铜基板的导体损耗。

26.在一些可能的实施方案中,在将覆铜层结构设置于氟树脂层的至少一侧之前,上述制作方法还可包括:

27.在覆铜层结构的介质层上涂覆热固性树脂层;

28.将涂覆有热固性树脂层的覆铜层结构设置于氟树脂层的至少一侧,并进行压合固定,这样压合温度就可根据热固性树脂的熔点进行设置,热固性树脂的熔点相较氟树脂层的熔点要低一些,使得覆铜基板在中温条件下即可实现压合固定,从而可以降低覆铜基板的制作工艺难度。

附图说明

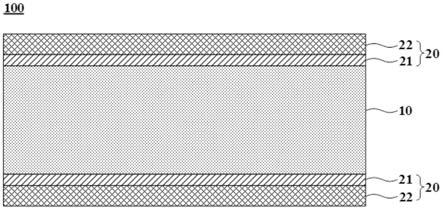

29.图1为本技术实施例提供的一种覆铜基板的结构示意图;

30.图2为本技术实施例提供的另一种覆铜基板的结构示意图;

31.图3为本技术实施例提供的又一种覆铜基板的结构示意图;

32.图4为本技术实施例提供的又一种覆铜基板的结构示意图;

33.图5为本技术实施例提供的又一种覆铜基板的结构示意图;

34.图6为本技术实施例提供的又一种覆铜基板的结构示意图;

35.图7为本技术实施例提供的一种覆铜基板的制作方法流程图;

36.图8为本技术实施例提供的另一种覆铜基板的制作方法流程图;

37.图9为本技术实施例提供的又一种覆铜基板的制作方法流程图;

38.图10为本技术实施例提供的电路板的结构示意图。

39.附图标记:

40.100-覆铜基板;10-氟树脂层;20-覆铜层结构;21-介质层;22-铜箔层;30-热固性树脂层;

41.200-电路板;40-绝缘胶层;23-导电线路;24-盲孔。

具体实施方式

42.为了方便理解本技术实施例提供的覆铜基板,下面首先说明一下其应用场景。本技术实施例提供的覆铜基板可作为制作电路板的基板材料,由其制作形成的电路板可应用于电子设备中,用于实现电子元器件的电气互连以及传输等功能,以满足电子设备所要求的电气特性,其中,电子设备可以为现有技术中的手机、平板电脑、笔记本电脑、服务器、路由器以及交换机等设备。以手机为例,随着手机的功能越来越丰富,手机天线覆盖的频段越来越多,手机内部需要电连接方案实现射频信号的发射和接收的需求也就越来越多,传统设计中一般采用同轴线实现信号的传输,但由于同轴线的厚度较厚,且走线密度低,在数量较多的情况下就会压缩手机内其它部件的空间,影响手机的功能。

43.基于上述原因,一些手机逐渐采用lcp fpc来实现射频信号的连接,尽管lcp fpc

的厚度相对较小,但其损耗却要大于同轴线的损耗,因此对手机天线的增益较为不利。相比于lcp,氟树脂具备极低的介电常数(简称dk)和损耗因子(简称df),电性能非常优越,因此利用氟树脂作为fpc的基板材质可以有效降低fpc的介质损耗。但是应用氟树脂也存在一定的缺点,由于氟树脂的弹性模量较低,且拉伸强度较小,fpc在弯折时应力主要集中在铜箔层上,导致其弯折性能欠佳,可靠性也难以保证;此外,fpc的导体损耗与铜箔层的表面粗糙度相关联,铜箔层的表面粗糙度越小,fpc的导体损耗也就越低,因此为了降低fpc的导体损耗,铜箔层的表面粗糙度需要越小越好,但是低粗糙度铜箔与氟树脂的结合力很弱,因此铜箔层的粗糙度过小又会导致fpc的结构可靠性降低,因此如何兼顾fpc的损耗要求以及结构可靠性要求,是当前研究的一个难点。

44.基于此,本技术实施例提供了一种覆铜基板,该覆铜基板通过在氟树脂层与铜箔层之间增加一层弹性模量较大的介质层,一方面可以提高覆铜基板的折弯性能,另一方面利用介质层与低粗糙度铜箔结合力强的特点,可以在保证覆铜基板的结构可靠性的前提下采用粗糙度较小的铜箔层,有利于降低覆铜基板的导体损耗。下面结合附图对本技术实施例提供的覆铜基板进行具体说明。

45.参考图1所示,图1为本技术实施例提供的一种覆铜基板的结构示意图。该覆铜基板100可包括氟树脂层10和覆铜层结构20,其中,覆铜层结构20可设置于氟树脂层10的一侧,包括层叠连接的介质层21和铜箔层22,介质层21可位于氟树脂层10与铜箔层22之间,且该介质层21的弹性模量可大于氟树脂层10的弹性模量,并小于铜箔层22的弹性模量,这样,在将覆铜基板100折弯时,介质层21可承担部分弯曲应力,减小铜箔层22由于受力过大而损坏的风险,因此可以提高覆铜基板100的折弯性能。

46.在本技术实施例中,氟树脂层10可通过车削工艺或者涂覆工艺形成,氟树脂层10的材质可以为聚四氟乙烯(poly tetra fluoro ethylene,简称ptfe),或者也可以为四氟乙烯-全氟烷基乙烯基醚共聚物(poly fluoro alkoxy,简称pfa),再或者也可以为ptfe与pfa形成的叠层结构,本技术对此不作做限制。具体实施时,氟树脂层10的dk可小于3.0,df可小于0.002,因此氟树脂层具备良好的电学特性,可有效降低覆铜基板的介质损耗。

47.介质层21的弹性模量可不小于2gpa,拉伸强度可不小于200mpa,在满足上述条件的前提下,介质层21可选用聚酰亚胺(polyimide,简称pi)改性聚酰亚胺(改性polyimide,简称mpi)或者lcp等具有较低dk与df的树脂材质,以在提高覆铜基板100的折弯性能的同时,还可以减小对覆铜基板100的介质损耗的影响。在本技术实施例中,介质层21的df具体可小于0.006。介质层与氟树脂层可选用的树脂材料的dk与df具体可参见表1。

48.表1

49.树脂体系dk@10ghzdf@10ghzlcp3.20.002mpi3.20.003pi3.30.010ptfe2.070.0003pfa2.10.0007

50.另外,相比于氟树脂层10,介质层21与低粗糙度的铜箔层22的结合力更好,因此在设计时覆铜基板100可以采用粗糙度较小的铜箔层22,介质层21可以以涂覆的方式固化在

铜箔层22上,使两者之间形成稳定结合,然后再与氟树脂层10进行压合固定,从而既可以提高覆铜基板100的结构可靠性,又有利于降低覆铜基板100的介质损耗。具体设置时,铜箔层22的表面粗糙度可以低至1.2um以下。

51.在本技术实施例中,铜箔层22的厚度具体可设置为小于35um;介质层21的厚度可以在5um~25um的范围内,示例性地,介质层21的厚度可以为5um,7.5um,10um,12.5um,15um,17.5um,20um,22.5um,25um等等;氟树脂层10的厚度可占覆铜基板100中介质的总厚度的一半以上,这样,即使介质层21的损耗稍大于氟树脂层10,但是由于氟树脂层10占据覆铜基板100的主要厚度,因此覆铜基板100的整体介质损耗仍然可以保持在相对较低的水平。

52.需要说明的是,本技术实施例提供的覆铜基板100既可以为单面覆铜基板,也可以为双面覆铜基板,当其为双面覆铜基板时,氟树脂层10的两侧可分别设置有上述覆铜层结构20,且氟树脂层10的两侧结构可呈对称设置。

53.继续参考图1所示,在一个具体的实施例中,氟树脂层10可以为单层结构,此时,氟树脂层10的材质可以为ptfe,或者也可以为pfa,当氟树脂层10为ptfe材质时,还可以在ptfe内包裹玻纤布或添加二氧化硅等填料,以提高氟树脂层10的尺寸稳定性,进而可以增加覆铜基板100的结构可靠性;介质层21的材质可以为pi或mpi,或者也可以为lcp。覆铜层结构20与氟树脂层10可通过热熔压合工艺固定,压合温度可根据氟树脂层10的熔点进行设置,例如,当氟树脂层10为ptfe材质时,压合温度接近ptfe的熔点340

°

,当氟树脂层10为pfa材质时,压合温度接近pfa的熔点310

°

。

54.参考图2所示,当该覆铜基板100为双面覆铜基板时,两侧的覆铜层结构20可分别通过压合固定在氟树脂层10上。以覆铜基板100中介质的总厚度为100um为例,其中氟树脂层10的厚度可以为75um左右,两侧的介质层21的厚度可均为12.5um左右,可实现与表面粗糙度为1.2um以下的铜箔层22的结合固定,因此可以有效降低覆铜基板100的导体损耗。以氟树脂层10为pfa材质、覆铜层结构20中的介质层21为mpi材质为例,pfa的dk为2.2,df为0.0005,mpi的dk为3.2,df为0.003,对于由mpi介质层/pfa氟树脂层/mpi介质层组成的三层复合介质,通过拟合计算,该复合介质可实现dk为2.3、df为0.0013的电学特性,因此可以降低覆铜基板100的介质损耗;另外,复合介质的弹性模量也介于氟树脂层10的弹性模量与介质层21弹性模量之间,因此既能承担部分弯曲应力,又可以使覆铜基板100实现相对较小的折弯半径,从而可以提高覆铜基板100的折弯性能。

55.参考图3所示,图3为本技术实施例提供的另一种覆铜基板的结构示意图。该实施例中,氟树脂层10可以为由pfa与ptfe共同构成的层叠结构,具体地,该氟树脂层10包括三层结构,三层结构的材质依次为pfa/ptfe/pfa,类似地,其中的中间层ptfe内也可包裹玻纤布或添加二氧化硅等填料,以提高氟树脂层10的尺寸稳定性,进而可以增加覆铜基板100的结构可靠性;介质层21的材质可以为mpi,或者也可以为lcp。覆铜层结构20与氟树脂层10之间可通过热熔压合工艺固定,压合温度接近pfa的熔点310

°

。

56.在氟树脂层10的三层结构中,pfa膜可以压合固定在中间层ptfe的两侧,然后再将氟树脂层10整体与覆铜层结构20进行热熔压合;或者,pfa膜也可以涂覆在中间层ptfe的两侧,然后再将氟树脂层10整体与覆铜层结构20进行热熔压合;再或者,pfa膜也可以涂覆在覆铜层结构20的对应侧,然后将氟树脂层10的中间层ptfe与涂覆有pfa膜的覆铜层结构20

进行热熔压合。

57.类似地,该实施例中的覆铜基板100也可以为双面覆铜基板,参考图4所示,以覆铜基板100中介质的总厚度为100um为例,其中氟树脂层10的厚度可以为75um左右,两侧的介质层21的厚度可均为12.5um左右,可实现与表面粗糙度为1.2um以下的铜箔层22的结合固定,因此可以有效降低覆铜基板100的导体损耗。以介质层21的材质为mpi为例,对于由mpi介质层/pfa/ptfe/pfa/mpi介质层构成的五层复合介质,该复合介质的dk与df相对较小,有利于降低覆铜基板100的介质损耗;另外,复合介质的弹性模量也介于氟树脂层10的弹性模量与介质层21弹性模量之间,因此既能承担部分弯曲应力,又可以使覆铜基板100实现相对较小的折弯半径,从而可以提高覆铜基板100的折弯性能。

58.参考图5所示,图5为本技术实施例提供的又一种覆铜基板的结构示意图。该实施例中,氟树脂层10为单层结构,氟树脂层10的材质可以为ptfe,或者也可以为pfa;介质层21的材质可以为mpi,或者也可以为lcp;覆铜层结构20还可包括设置在氟树脂层10与覆铜层结构20之间的热固性树脂层30,该热固性树脂层30的材质包括但不限于烯烃树脂。具体实施时,热固性树脂层30可涂覆在氟树脂层10上,然后再将涂覆有热固性树脂层30的氟树脂层10与覆铜层结构20进行热熔压合;或者,热固性树脂层30也可以涂覆在覆铜层结构20的对应侧,然后将氟树脂层10与涂覆有热固性树脂层30的覆铜层结构20进行热熔压合。该实施例中,压合温度可根据热固性树脂的熔点进行设置,相对较小,例如在200

°

以下即可实现覆铜基板100的压合固定,因此有利于降低制作工艺难度。

59.类似地,该实施例中的覆铜基板100也可以为双面覆铜基板,参考图6所示,以覆铜基板100中介质21的总厚度为100um为例,其中氟树脂层10的厚度可以为70um左右,氟树脂层10每侧的介质层21的厚度与热固性树脂层30的厚度之和可以为15um左右,可实现与表面粗糙度为1.2um以下的铜箔层22的结合固定,因此可以有效降低覆铜基板100的导体损耗。以氟树脂层10的材质为pfa、介质层21的材质为mpi为例,对于由mpi介质层/烯烃树脂/pfa氟树脂层/烯烃树脂/mpi介质层组成的五层复合介质,该复合介质的dk与df相对较小,有利于降低覆铜基板100的介质损耗;另外,复合介质的弹性模量也介于氟树脂层10的弹性模量与介质层21弹性模量之间,因此既能承担部分弯曲应力,又可以使覆铜基板100实现相对较小的折弯半径,从而可以提高覆铜基板100的折弯性能。

60.需要说明的是,在本技术的其它实施例中,介质层还可以为dk与df较低的碳氢树脂、聚烯烃等热固性树脂材质,这时,覆铜基板具体可以为刚性覆铜基板。相比于氟树脂层,由碳氢树脂、聚烯烃等材质形成的介质层与低粗糙度的铜箔层的结合力更好,因此在设计时刚性覆铜基板可以采用粗糙度较小的铜箔层,在保证刚性覆铜基板的结构可靠性的前提下,还有利于降低覆铜基板的导体损耗。具体设置时,铜箔层的厚度具体可设置为小于35um,铜箔层的表面粗糙度可以低至1.2um以下。

61.本技术实施例还提供了一种覆铜基板的制作方法,该制作方法包括以下步骤:

62.将介质层涂覆于铜箔层的一侧并进行固化或半固化,以形成覆铜层结构;

63.将覆铜层结构设置于氟树脂层的至少一侧,并使铜箔层位于介质层远离所述氟树脂层的一侧;

64.将覆铜层结构与氟树脂层进行压合固定;

65.其中,介质层的弹性模量大于氟树脂层的弹性模量,且小于铜箔层的弹性模量;氟

树脂层的厚度大于各介质层的厚度之和。

66.上述制作方法中,氟树脂层可通过车削工艺或者涂覆工艺形成,氟树脂层的材质可以为ptfe,或者也可以为pfa,再或者也可以为ptfe与pfa形成的叠层结构,本技术对此不做限制。具体实施时,氟树脂层的dk可小于3.0,df可小于0.002,因此氟树脂层具备良好的电学特性,可有效降低覆铜基板的介质损耗。

67.介质层的弹性模量可不小于2gpa,拉伸强度可不小于200mpa,在满足上述条件的前提下,介质层可选用mpi或者lcp等具有较低dk与df的树脂材质,以在提高覆铜基板的折弯性能的同时,还可以减小对覆铜基板的介质损耗的影响。在本技术实施例中,介质层的df具体可小于0.006。

68.另外,相比于氟树脂层,介质层与低粗糙度的铜箔层的结合力更好,因此在设计时覆铜基板可以采用粗糙度较小的铜箔层,介质层可以以涂覆的方式固化在铜箔层上,使两者之间形成稳定结合,然后再与氟树脂层进行压合固定,从而既可以提高覆铜基板的结构可靠性,又有利于降低覆铜基板的介质损耗。具体设置时,铜箔层的表面粗糙度可以低至1.2um以下。

69.在本技术实施例中,铜箔层的厚度具体可设置为小于35um;介质层的厚度可以在5um~25um的范围内,示例性地,介质层的厚度可以为5um,7.5um,10um,12.5um,15um,17.5um,20um,22.5um,25um等等;氟树脂层的厚度可占覆铜基板中介质的总厚度的一半以上,这样,即使介质层的损耗稍大于氟树脂层,但是由于氟树脂层占据覆铜基板的主要厚度,因此覆铜基板的整体介质损耗仍然可以保持在相对较低的水平。

70.下面分别以几种具体的结构为例,详细说明覆铜基板的制作方法。

71.参考图7所示,在本技术实施例提供的一种覆铜基板的制作方法具体包括:

72.步骤一:将介质层21涂覆于铜箔层22的一侧并使其固化,以形成覆铜层结构20;

73.步骤二:将两个覆铜层结构20分别设置在氟树脂层10的两侧,并使介质层21位于铜箔层22与氟树脂层10之间;

74.步骤三:将氟树脂层10与两侧的覆铜层结构20通过热熔压合工艺固定,形成双面覆铜基板;其中,压合温度可根据氟树脂层10的熔点进行设置,例如,当氟树脂层10为ptfe材质时,压合温度接近ptfe的熔点340

°

,当氟树脂层10为pfa材质时,压合温度接近pfa的熔点310

°

。

75.参考图8所示,在本技术实施例提供的另一种覆铜基板的制作方法具体包括:

76.步骤一:将介质层21涂覆于铜箔层22的一侧并使其固化,以形成覆铜层结构20;

77.步骤二:在ptfe的两侧分别涂覆pfa膜,形成三层结构的氟树脂层10;

78.步骤三:将两个覆铜层结构20分别设置在氟树脂层10的两侧,并使介质层21位于铜箔层22与氟树脂层10之间;

79.步骤四:将氟树脂层10与两侧的覆铜层结构20通过热熔压合工艺固定,形成双面覆铜基板;其中,压合温度接近pfa的熔点310

°

。

80.当然,在本技术的其它实施例中,pfa膜可以通过压合的方式固定在中间层ptfe的两侧;或者,pfa膜也可以涂覆在覆铜层结构的对应侧,然后将氟树脂层的中间层ptfe与涂覆有pfa膜的覆铜层结构进行热熔压合。

81.参考图9所示,在本技术实施例提供的另一种覆铜基板的制作方法具体包括:

82.步骤一:将介质层21涂覆于铜箔层22的一侧并使其固化,以形成覆铜层结构20;

83.步骤二:在覆铜层结构20的介质层21上涂覆热固性树脂层30,该热固性树脂层30的材质包括但不限于烯烃树脂;

84.步骤三:将两个涂覆有热固性树脂层30的覆铜层结构20分别设置在氟树脂层10的两侧,并使热固性树脂层30靠近氟树脂层10设置;

85.步骤四:将氟树脂层10与两侧的涂覆有热固性树脂层30的覆铜层结构20通过热熔压合工艺固定,形成双面覆铜基板;其中,压合温度可根据热固性树脂的熔点进行设置,相对较小,例如在200

°

以下即可实现覆铜基板的压合固定,因此有利于降低制作工艺难度。

86.参考图10所示,本技术实施例还提供了一种电路板,该电路板200可由前述任一可能的实施例中的覆铜基板经过蚀刻、开孔等工艺制备而成,根据覆铜层结构20中介质层21的材质的不同,该电路板200既可以为fpc,也可以为印刷电路板(printed circuit board,简称pcb),例如,当介质层21为mpi或者lcp等柔性树脂材质时,电路板200具体可以为fpc,当介质层21为碳氢树脂、聚烯烃等刚性树脂材质时,电路板200具体可以为pcb。由于介质层21与低粗糙度的铜箔层22的结合力更好,因此在设计时可以在保证覆铜基板的结构可靠性的前提下,采用粗糙度较小的铜箔层,从而有利于降低电路板200的导体损耗。

87.另外需要说明的是,上述电路板200既可以为由单个覆铜基板形成的单层电路板,也可以为由多个覆铜基板依次叠置而成的多层板,本技术对此不作限制,例如图10中所示的电路板即为一种常见的三层电路板,该电路板200可由一个双面覆铜基板110与一个单面覆铜基板120叠置形成,两个覆铜基板之间可通过低损耗的绝缘胶层40粘接,双面覆铜基板110与单面覆铜基板120粘接的一侧的铜箔层22可通过刻蚀工艺形成导电线路23,该导电线路23具体可以为信号线路,电路板200两侧的铜箔层22可分别为信号回流层。

88.继续参考图10,信号回流层上还可开设有与信号线路导通的金属化盲孔24,以在信号线路与信号回流层之间形成信号回流路径。在开设盲孔24时,盲孔24内对应电路板200中的氟树脂层10与介质层21的部分可采用化学试剂腐蚀去除,以使盲孔24的底部暴露出信号线路,由于介质层21相对氟树脂层10更加靠近信号线路,因此可以避免盲孔24底部因氟树脂的耐化学性太强而导致的除胶不尽的问题,进而可以保证信号线路与信号回流层之间的电连接可靠性。

89.本技术实施例还提供了一种电子设备,该电子设备可以为现有技术中的手机、平板电脑、笔记本电脑、服务器、路由器以及交换机等,包括前述实施例中的电路板,其中,电路板可用于实现电子设备内电子元器件的电气互连以及传输等功能,以满足电子设备所要求的电气特性。由于电路板的损耗较小,且可靠性较高,因此该电子设备的性能也得以提升。

90.以上,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。