具有用于从冷却空气供应中去除碎屑的排出回路的气体涡轮部件

背景技术:

1.本公开整体涉及气体涡轮系统,并且更特别地,涉及一种用于从流过气体涡轮系统的部件(例如,第一级喷嘴)的冷却空气供应中去除碎屑的排出回路。

2.气体涡轮系统是广泛用于诸如发电的领域的涡轮机的一个示例。常规气体涡轮系统通常包括压缩机区段、燃烧器区段和涡轮区段。在气体涡轮系统的操作期间,系统中的各种部件诸如喷嘴叶片、涡轮桨片和护罩段经受高温气流,这可导致部件失效。由于较高温度的气流通常导致气体涡轮系统的性能、效率和功率输出增加,因此有利的是冷却经受高温气流以允许气体涡轮系统在升高的温度下操作的部件并延长气体涡轮系统的部件的寿命。

3.冷却(例如,冲击冷却、对流冷却等)通常通过将加压的冷却流体(例如,空气)流引导通过形成于气体涡轮系统的部件中的内部通路来提供。在许多情况下,冷却流体通过泄放由气体涡轮系统的压缩机区段排放的加压空气的一部分来提供。通常,气体涡轮系统的部件(例如,喷嘴的叶片)内的腔体配有薄壁容器(通常称为插入件(例如,冲击插入件)),该薄壁容器被配置为抵靠腔体的壁分配冷却空气以提供冲击冷却。此类插入件通常包括围绕插入件的壁分散的多个小分配孔。

4.在气体涡轮系统的操作期间,包含在进入插入件的冷却空气中的小粒子可能积聚在插入件的壁中的小分配孔并且可能将其阻塞。此类阻塞降低了插入件的冷却效率,并且可导致插入件的部分的氧化或损坏。

技术实现要素:

5.本公开的一个方面涉及一种具有排出回路的气体涡轮部件,该排出回路用于从流过气体涡轮部件的冷却空气中去除碎屑,该气体涡轮部件包括:冲击插入件,该冲击插入件设置在气体涡轮部件中的腔体内,该冲击插入件包括端壁和用于抵靠腔体的壁引导冷却空气的多个分配孔;以及碎屑排出回路,该碎屑排出回路包括:旁通孔口,该旁通孔口限定在冲击插入件的端壁中,该旁通孔口流体耦接冲击插入件的内部和腔体的端部区段;以及排出通道,该排出通道限定在气体涡轮部件的后部区段中,该排出通道流体耦接腔体的端部区段和轮间腔体,轮间腔体位于气体涡轮部件的径向内侧;其中气体涡轮部件的内部和轮间腔体之间的压差将冷却空气中的碎屑引导通过旁通孔口和排出通道到达轮间腔体。

6.本公开的另一方面涉及一种具有排出回路的气体涡轮部件,该排出回路用于从流过气体涡轮系统的部件的冷却空气中去除碎屑,气体涡轮部件包括:冲击插入件,该冲击插入件设置在气体涡轮部件中的腔体内,该冲击插入件包括端壁和用于抵靠腔体的壁引导冷却空气的多个分配孔;以及碎屑排出回路,该碎屑排出回路包括:旁通孔口,该旁通孔口限定在冲击插入件的端壁中,该旁通孔口流体耦接冲击插入件的内部和腔体的端部区段;以及排出通道,该排出通道限定在气体涡轮部件的后部区段中,该排出通道经由旁通孔口流体耦接冲击插入件和位于气体涡轮部件的外部处的热气体路径;其中冲击插入件的内部和气体涡轮部件的外部之间的压差将冷却空气中的碎屑引导通过旁通孔口和排出通道到达

位于气体涡轮部件的外部处的热气体路径。

7.本公开的例示性方面解决了本文所述的问题和/或未讨论的其他问题。

附图说明

8.从结合描绘本公开的各种实施方案的附图的对本公开的各个方面的以下详细描述,将更容易理解本公开的这些和其他特征,其中:

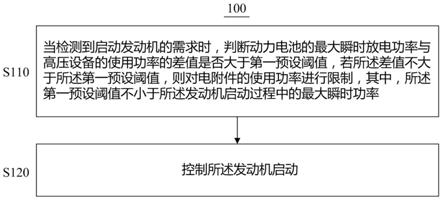

9.图1示出了根据本文所述的实施方案的气体涡轮系统的示意图;

10.图2示出了根据本文所述的实施方案的气体涡轮系统的涡轮区段的包括碎屑排出回路的一部分的侧视图;

11.图3示出了根据本文所述的实施方案的冲击插入件的透视图;

12.图4示意性地示出了根据本文所述的实施方案的碎屑排出回路及其操作的放大视图;并且

13.图5示意性地示出了根据本文所述的附加实施方案的碎屑排出回路及其操作的放大视图。

14.应当注意,本公开的附图未必按比例绘制。附图旨在仅描绘本公开的典型方面,并且因此不应当被视为限制本公开的范围。在附图中,类似的编号表示附图之间的类似的元件。

具体实施方式

15.现在将详细参考附图中例示的代表性实施方案。应当理解,以下描述并非旨在将实施方案限于一个优选的实施方案。相反,本公开旨在涵盖可包括在由所附权利要求限定的所述实施方案的实质和范围内的另选方案、修改和等同物。

16.首先,为了清楚地描述当前公开,当引用和描述本公开范围内的相关机器部件时,将有必要选择某些术语。在可能的情况下,通用行业术语将以与术语的接受含义一致的方式来使用和采用。除非另有说明,否则应当对此类术语给出与本技术的上下文和所附权利要求书的范围一致的广义解释。本领域的普通技术人员将了解,通常可以使用若干不同或重叠术语来引用特定部件。在本文中可描述为单个零件的物体可以包括多个部件并且在另一个上下文中被引用为由多个部件组成。另选地,本文中可描述为包括多个部件的物体可在别处称为单个零件。

17.此外,本文中可能会定期使用若干描述性术语,并且在本节开始时定义这些术语应当证明是有帮助的。除非另有说明,否则这些术语以及其定义如下。如本文所用,“下游”和“上游”是指示相对于流体流动的方向的术语,诸如通过涡轮引擎的工作流体,或者例如通过燃烧器的空气流或通过涡轮机的部件系统之一的冷却剂。术语“下游”对应于流体流动方向,并且术语“上游”是指与流动相反的方向。在没有任何另外的特殊性的情况下,术语“前”和“后”是指方向,其中“前”是指引擎的前端或压缩机端,并且“后”是指引擎的后端或涡轮机端。另外,术语“前面”和“后面”可以分别使用和/或理解为在描述上类似于术语“前”和“后”。

18.通常,需要描述处于不同径向、轴向和/或周向位置的零件。“a”轴线表示轴向取向。如本文所用,术语“轴向”和/或“轴向地”是指物件沿着轴线a的相对位置/方向,该轴线

基本上平行于气体涡轮系统(特别是转子区段)的旋转轴线。如本文进一步所用,术语“径向”和/或“径向地”是指物件沿着方向“r”(参见图1和图2)的相对位置/方向,该方向基本上垂直于轴线a并仅在一个位置处与轴线a相交。最后,术语“周向”是指围绕轴线a的移动或位置(例如,方向“c”)。

19.在各种实施方案中,被描述为彼此“流体耦接”或“流体连通”的部件可沿着一个或多个接口接合。在一些实施方案中,这些接口可包括不同部件之间的接合部,并且在其他情况下,这些接口可包括牢固和/或整体形成的互连。也就是说,在一些情况下,可以同时形成彼此“耦接”的部件以限定单个连续构件。然而,在其他实施方案中,这些耦接的部件可以形成为单独的构件,并且随后通过已知的过程(例如,紧固、超声焊接、粘结)接合。

20.在元件或层被称为“位于另一元件上”、“接合到另一元件”、“连接到另一元件”或“耦接到另一元件”的情况下,它可直接位于另一元件上、接合到另一元件、连接到另一元件或耦接到另一元件,或者可存在居间元件。相比之下,在元件被称为“直接位于另一元件上”、“直接接合到另一元件”、“直接连接到另一元件”或“直接耦接到另一元件”的情况下,可不存在居间元件或层。用于描述元件之间关系的其他词语应以类似方式解释(例如,“在

…

之间”与“直接在

…

之间”、“相邻”与“直接相邻”等)。如本文所用,术语“和/或”包括一个或多个相关联的所列项目的任何和所有组合。

21.图1示出了根据各种实施方案的气体涡轮系统10的示意图。如图所示,气体涡轮系统10包括压缩机区段12,该压缩机区段用于压缩进入的空气流14并且用于将加压的压缩空气流16递送到燃烧器区段18。燃烧器区段18将压缩空气流16与加压的燃料供应20混合并点燃混合物以形成燃烧气体流22。虽然仅示出了单个燃烧器区段18,但气体涡轮系统10可包括任何数量的燃烧器区段18。燃烧气体流22继而被递送到涡轮区段24。燃烧气体流22驱动涡轮区段24以产生机械功。涡轮区段24中产生的机械功经由轴26驱动压缩机区段12并且可用于驱动外部负载28(诸如发电机等)。

22.图2示出了气体涡轮系统(例如,图1的气体涡轮系统10)的涡轮区段24的包括至少一个涡轮级30的一部分的侧视图。涡轮级30包括定位在涡轮区段24的壳体38内的一组涡轮桨片32(示出了一个桨片32)和对应的一组34喷嘴36(示出了一个喷嘴36)。例如,如图2所示,涡轮桨片32的级30可以是涡轮区段24中的涡轮桨片32和喷嘴36的第一级30。在操作中,一组34第一级喷嘴36被配置为将燃烧气体流22引导到第一涡轮级30的涡轮桨片32上。第一组34喷嘴36中的每个喷嘴36可包括内弦铰链密封件60,该内弦铰链密封件被配置为在喷嘴36和内支撑环(未示出)之间形成密封,以将区域62中的由压缩机区段12(图1)产生的高压压缩空气和沿着热气体路径64流入涡轮区段24中的第一级30的涡轮桨片32中的低压热燃烧气体22分开。

23.特定级(例如,第一级30)的涡轮桨片32可包括多个涡轮桨片32,该多个涡轮桨片耦接到转子26并围绕该转子周向地定位,并且由气体涡轮系统的燃烧器区段18(图1)所产生的燃烧气体22驱动。第一级30中的一组34喷嘴36包括多个固定喷嘴36,该多个固定喷嘴耦接到涡轮区段24的壳体38并围绕该壳体周向地定位。在图2所示的实施方案中,每个喷嘴36可包括定位在外平台42和内平台44之间的叶片40。类似于喷嘴36,涡轮区段24的每个涡轮桨片32可包括从转子26径向延伸的翼片46。每个翼片46可包括末端部分48和与末端部分48相对定位的平台50。

24.涡轮桨片32和喷嘴36可在壳体38内彼此相邻轴向地定位。在图2中,例如,一组34喷嘴36被示出为定位成与涡轮级30中的一组涡轮桨片32轴向相邻并且在其上游。涡轮区段24可包括涡轮桨片32和喷嘴36的多个级30,这些级轴向地定位在整个壳体38中。

25.气体涡轮系统10的涡轮区段24可包括轴向地定位在整个壳体38中的护罩54的多个级52(在图2中示出一个级)。在图2中,例如,护罩54的级52被示出为径向定位成与涡轮级30的涡轮桨片32径向地相邻并且基本上围绕或环绕这些涡轮桨片。护罩54的级52也可轴向地定位成与一组34喷嘴36相邻和/或在其下游。此外,护罩54的级52可定位在位于涡轮级30的涡轮桨片32的相对侧上的相邻的两组34喷嘴36之间。护罩54的级52可使用一组延伸部56围绕涡轮区段24的壳体38耦接,每个延伸部包括被配置为接纳护罩54的对应区段的开口58。

26.参考图2至图4,冲击插入件100可定位在腔体102内,该腔体形成在涡轮区段24中的至少一组34喷嘴36中的至少一个喷嘴36的叶片40中。如图3详细所示,冲击插入件100可包括主体104,该主体具有前缘壁106、后缘壁108以及在主体104的前缘壁106和后缘壁108之间延伸的第一侧壁110和第二侧壁112。多个分配孔114可穿过前缘壁106、后缘壁108、第一侧壁110和/或第二侧壁112中的一者或多者形成,并且可从冲击插入件100的内表面116延伸到冲击插入件100的外表面118。可通过泄放由气体涡轮系统10(图1)的压缩机区段12排放的压缩空气16的一部分来提供的加压的冷却空气120流可被引导通过开口122到达冲击插入件100的内部150中。

27.现在将参考图2至图4描述根据本公开的碎屑排出回路130。一组34喷嘴36中的至少一个喷嘴36(例如,涡轮区段24的第一级30的喷嘴36)可包括碎屑排出回路130。如图所示,碎屑排出回路130可包括至少一个旁通孔口132,该旁通孔口延伸穿过排出插入件100的底(例如,端)壁134,以用于流体耦接排出插入件100的内部150和腔体102的设置在排出插入件100下方的底部(例如,端)区段136。碎屑排出回路130还可包括排出通道138(图2和图4),该排出通道延伸穿过喷嘴36的内平台44并且流体耦接腔体102的设置在冲击插入件100下方的底部区段136和涡轮区段24的轮间腔体140。

28.在气体涡轮系统12(图1)的操作期间,包含在进入冲击插入件100的冷却空气120中的小粒子(例如,来自压缩机区段的壳体的锈片、砂等)可积聚在冲击插入件100的壁106、108、110和/或112中的小分配孔114中并且可阻塞它们。此类阻塞可降低冲击插入件100的冷却效率并且可导致冲击插入件100的部分的氧化或其他损坏。有利地,此类碎屑通过根据本发明实施方案的碎屑排出回路130从冲击插入件100中去除。

29.图4示出了碎屑排出回路130及其操作的放大视图。在图4所示的实施方案中,碎屑排出回路130可设置在第一涡轮级30中的第一组34喷嘴36中的喷嘴36。在该实施方案中,冲击插入件100经由形成在冲击插入件100的后缘壁108中的多个分配孔114向腔体102的后端131提供冲击冷却。在这种程度上,进入喷射插入件100的冷却空气120流将向下流入冲击插入件100的内部150中,并且朝向形成在冲击插入件100的主体104的后缘壁108中的多个分配孔114流动。

30.碎屑排出回路130可包括延伸穿过冲击插入件100的底壁134的至少一个旁通孔口132(在例示的实施方案中示出了三个旁通孔口132)。每个旁通孔口132被配置为流体耦接冲击插入件100的内部150和腔体102的设置在冲击插入件100下方的底部区段136。根据实

施方案,每个旁通孔口132可具有大于在气体涡轮系统的操作期间可预期进入冲击插入件100的任何碎屑142的尺寸(例如,宽度、直径等)的直径。例如,在非限制性示例中,旁通孔口132可具有约0.10英寸至约0.15英寸(约2.54mm至约3.91mm)的直径。虽然在图2至图4中示出了三个旁通孔口132,但可使用更少或更多数量的旁通孔口132。此外,旁通孔口132可全部具有相同的直径,或者旁通孔口132可具有两种或更多种不同的直径。

31.如图4所示,冷却空气120流可将碎屑142运输(例如,运送)到冲击插入件100的内部150中。(例如,由于冷却空气120流的速度造成的)碎屑142的动量足够高,使得碎屑142将不会被重新引导到形成在冲击插入件100的主体104的后缘壁108中的分配孔114中,而是将朝向冲击插入件100的底壁134行进。碎屑142可在冲击插入件100的底部处短时间再循环,然后通过冲击插入件100的底壁134中的旁通孔口132进入腔体102的底部区段136中。

32.如图4所示,冷却空气120流入冲击插入件100的内部150,并且流入形成在冲击插入件100的主体104的后缘壁108中的分配孔114并流过这些分配孔。在这种程度上,在碎屑142朝向冲击插入件100的底壁134行进时,碎屑142可被冷却空气120流朝向后缘壁108偏转。根据实施方案,旁通孔口132可朝向(例如,尽可能靠近)冲击插入件100的主体104的后缘壁108定位在底壁134中,以增加碎屑142将由旁通孔口132捕获并通过该旁通孔口进入腔体102的底部区段136中的可能性。

33.碎屑排出回路130还可包括延伸穿过喷嘴36的内平台44的排出通道138。排出通道138流体耦接腔体102的设置在冲击插入件100下方的底部区段136和涡轮区段24的轮间腔体140。排出通道138的直径可大于或等于旁通孔口132的直径。

34.根据各种实施方案,排出通道138可定位在旁通孔口132的后部(例如,在箭头a所指示的方向上的下游),以便于从腔体102的底部区段136排出碎屑142。此外,排出通道138可朝向喷嘴36的后缘144以一定角度延伸穿过喷嘴36的平台44,以便于排出碎屑142。在其他实施方案中,排出通道138可垂直地延伸穿过喷嘴36的平台44。当用于第一级喷嘴36时,排出通道138可定位在内弦铰链密封件60的后部,以允许碎屑142流入涡轮区段24的轮间腔体140中。在另选实施方案中,图4中以虚线所示,排出通道138'可形成在喷嘴36的后缘壁144中,以将碎屑142直接排出到热气体路径64中而非排出到轮间腔体140中。

35.跨弹出通道138存在压差,该压差将碎屑142从腔体102的底部区段136吸出并吸入涡轮区段24的轮间腔体140中。例如,根据本文所述的实施方案,由于冷却空气120流进入冲击插入件100而在腔体102的底部区段136内引起的压力大于轮间腔体140内的压力。该压差形成穿过排出通道138的空气流,该空气流将碎屑142从腔体102的底部区段136推出并推入轮间腔体140中。碎屑142可从轮间腔体140流入涡轮区段24的热气体路径64中,并且最终从气体涡轮系统流出。

36.根据一些实施方案,跨排出通道138的压力比可在约1.1至约1.8的范围内。然而,压力比可基于例如旁通孔口132的数量、布局和/或直径;排出通道138的布局、角度和/或直径;和/或其他因素(例如,冷却空气120的流量、轮间腔体140内的压力等)而变化。

37.图5示出了根据附加实施方案的碎屑排出回路230及其操作的放大视图。如先前关于图4所示的实施方案所述,碎屑142:1)通过冲击插入件100的底壁134中的旁通孔口132进入腔体102的底部区段136中;并且2)通过排出通道138从腔体102的底部区段136到达轮间腔体140。然而,如图5所示,碎屑排出回路230可包括排出通道238,该排出通道被配置为从

冲击插入件100的底部延伸的管状结构,以(经由旁通孔口232)直接流体耦接冲击插入件100和轮间腔体140以去除碎屑142。

38.碎屑排出回路230可包括延伸穿过冲击插入件100的底壁134的至少一个旁通孔口232。如果使用了多个旁通孔口232,则所有旁通孔口232可流体耦接到同一排出通道238。根据此类实施方案,旁通孔口232可具有大于在气体涡轮系统的操作期间可预期进入冲击插入件100的任何碎屑142的尺寸(例如,宽度、直径等)的直径。例如,在非限制性示例中,旁通孔口232可具有约0.10英寸至约0.15英寸(约2.54mm至约3.91mm)的直径。虽然在图5中示出了一个旁通孔口232,但可使用更多数量的旁通孔口232。此外,旁通孔口232可全部具有相同的直径,或者旁通孔口232可具有两种或更多种不同的直径。排出通道238的直径可大于或等于旁通孔口232的直径。

39.如图5所示,冷却空气120流可将碎屑142运输到冲击插入件100的内部150中。同样,碎屑142的动量足够高,使得碎屑142将不会被重新引导到形成在冲击插入件100的壁中的分配孔114中,而是将朝向冲击插入件100的底壁134行进。碎屑142可在冲击插入件100的底部处短时间再循环,然后通过冲击插入件100的底壁134中的旁通孔口232并进入排出通道238中。

40.跨排出通道238存在压差,该压差被配置为将碎屑142抽吸通过排出通道238并进入涡轮区段24的轮间腔体140中。例如,根据实施方案,由于冷却空气120流进入冲击插入件100引起的冲击插入件100内的压力大于轮间腔体140内的压力。该压差形成穿过排出通道238的空气流,该空气流将碎屑142推入旁通孔口232中,通过排出通道238并进入轮间腔体140中。碎屑142可从轮间腔体140流入涡轮区段24的热气体路径64中,并且最终从气体涡轮系统流出。在另选实施方案中,图5中以虚线所示,排出通道238'可形成在喷嘴36的后缘壁144中,以将碎屑142直接排出到热气体路径64中而非排出到轮间腔体140中。

41.根据各种实施方案,排出通道238可朝向喷嘴36的后缘144以一定角度延伸穿过喷嘴36的平台44,以便于排出碎屑142。在其他实施方案中,排出通道238可垂直地延伸穿过喷嘴36的平台44。当用于第一级喷嘴36时,排出通道238可定位在内弦铰链密封件60的后部,以允许碎屑142流入涡轮区段24的轮间腔体140中。

42.本公开的各种部件可使用增材制造工艺形成。有利地,增材制造使得能够设计和生产更可定制且复杂的特征结构。

43.如本文所用,增材制造可包括通过对材料进行连续分层而不是移除材料(常规工艺的情况)来生产物件的任何工艺。增材制造可形成复杂的几何形状,而无需使用任何种类的工具、模具或夹具,并且很少浪费或不浪费材料。并非由实心塑料或金属坯体(其中许多被切削掉并被抛弃)对部件进行机加工,增材制造中使用的仅有材料是使零件成形所需的材料。增材制造工艺可包括但不限于:3d打印、快速成型(rp)、直接数字制造(ddm)、粘结剂喷射、选择性激光烧结(sls)、选择性激光熔融(slm)、直接金属激光烧结(dmls)和直接金属激光熔融(dmlm)。在当前设置中,已发现dmlm或slm是有利的。

44.本文所用的术语仅是为了描述具体实施方案而并非旨在限制本公开。如本文所用,单数形式“一个”、“一种”和“该”旨在也包括复数形式,除非上下文另有明确地指出。将进一步理解,当在说明书中使用时,术语“包括(comprises)”和/或“包括(comprising)”指定存在陈述特征、整数、步骤、操作、元件和/或组件,但是不排除存在或添加一个或多个其

他特征、整数、步骤、操作、元件、组件和/或它们的组。

45.本书面描述使用示例来公开本发明,包括最佳模式,并且还使得本领域的任何技术人员能够实践本发明,包括制造和使用任何设备或系统以及执行任何结合的方法。本发明可申请专利的范围由权利要求书限定,并且可包括本领域技术人员想到的其他示例。如果这些其他示例具有与权利要求书的字面语言没有不同的结构元件,或者如果它们包括与权利要求书的字面语言无实质差别的等效结构元件,则此类其他示例预期在权利要求书的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。