1.本实用新型涉及分拣包装机械技术领域,更具体地说涉及一种真空吸盘结构。

背景技术:

2.现有的真空吸取装置通常包括吸盘、吸盘连接器、架体、真空发生器组件,真空发生器组件控制吸盘连接器进而实现吸盘动作。此类夹具可应用于需要机器人或其他搬运设备的高速拾取分拣的工况,抓取的产品是诸如袋装药品、饼干和袋装洗发液一样的具有标准外部轮廓的物品。

3.此类夹具技术主要是采用一个或多个真空吸盘,每个真空吸盘每次吸取一个产品。相对于每个真空结构可以吸取多个物品而言,此类夹具存在抓取效率低的问题。此外,在真空结构吸取多个物品的情况下,存在已经被真空结构吸取的物品阻挡其与下一个要被吸取的物品之间的气体通路,由此导致下一物品无法被抓取的问题。

4.国家知识产权局于2015年9月23日,公开了一件公开号为cn104925305a,名称为“真空抓头装置”的发明专利,该发明专利包括:抓头本体内设置有相互连通的空气通道和真空腔,空气通道能与真空发生器相连接,真空腔位于空气通道的下方,固定连接在抓头本体底部的抓头套筒与真空腔之间设置有带有若干隔板通孔的隔板,真空腔通过隔板通孔与抓头套筒的内腔相连通,所有隔板通孔的面积之和大于空气通道的横截面积,抓头套筒的内壁与隔板之间设置有与真空腔相连通的二次空气通道;真空发生器向空气通道内抽真空使得隔板的底部吸附住一片片状食品后,由二次空气通道内产生的负压能使抓头套筒内继续吸附住片状食品。

5.上述现有技术中公开了一种一次能抓取多片片状食品,从而大大提高片状食品的包装效率的真空抓头装置。经过对该真空抓头装置的实验验证,该真空抓头装置在抓取5片以上片状物料之后,易出现丢料的情况,且吸附效果不好,将上述真空抓头装置安装在delta机器人上后,delta机器人产生抖动时,也会造成真空抓头装置内吸附的片状物料掉落出来。

6.经研究发现,上述现有技术中的真空抓头装置在吸取第一片片状物料时,第一片片状物料所受到的吸附力,与第二片片状物料受到的吸附力不同,第一片片状物料进入真空抓头装置后,会导致真空抓头装置吸附力变小,导致片状物料受到的吸附力逐渐变小,因此其所能容纳的片状物料的数量有限,且真空抓头装置抖动时,易发生丢料的情况。

技术实现要素:

7.为了克服上述现有技术中存在的缺陷和不足,本实用新型提供了一种真空吸盘结构,本实用新型的发明目的在于解决现有技术中一次能抓取多片片状物料的真空抓头装置,一次抓取片状物料的数量较少,出现抖动时,易发生丢料等抓取效果差的问题。本实用新型将真空腔设置呈倒置的漏斗型,空气通道与漏斗型真空腔共轴设置,吸取套筒与真空腔之间设置有密闭隔板,吸取套筒内壁设置有若干呈螺旋分布的吸取气槽,真空腔与吸取

气槽连通。本实用新型的真空吸盘一次可以抓取8-13片片状物料,吸取效果好且稳定,即使发生抖动也不易出现丢料的情况。

8.为了解决上述现有技术中存在的问题,本实用新型是通过下述技术方案实现的:

9.一种真空吸盘结构,包括吸盘本体,吸盘本体内设置有相互连通的空气通道和真空腔,真空腔位于空气通道下方,吸盘本体底部连接有吸取套筒,吸取套筒内壁上开设有若干吸取气槽;所述真空腔呈倒置的漏斗型腔体,空气通道与漏斗型真空腔共轴线设置;真空腔底部设置有密闭隔板;吸取套筒内壁上吸取气槽的顶端与真空腔连通;吸取套筒开口端内腔内径大于吸取套筒靠近真空腔一端内腔的内径;吸取气槽在吸取套筒内壁呈螺旋分布。

10.所述真空腔内设置有若干分隔块,若干分隔块沿真空腔底部圆周径向分布;分隔块上端与真空腔顶部内壁连接,下端与密闭隔板连接,分隔块外边沿与真空腔底部边沿连接;相邻两分隔块之间形成真空气道,真空气道与吸取气槽对应连通,负压气流经若干真空气道在真空腔中由若干分隔块围拢形成的中间区域内汇聚后,进入空气通道。

11.所述密闭隔板的直径小于吸取套筒靠近真空腔一端内腔的内径,密闭隔板边沿与真空腔底部边沿之间形成通孔,所述通孔一部分与吸取气槽连通,通孔另一部分与吸取套筒内腔连通。

12.所述密闭隔板的直径等于吸取套筒靠近真空腔一端内腔的内径,密闭隔板边沿与真空腔底部边沿之间形成通孔,所述通孔全部与吸取气槽连通。

13.所述吸取套筒内壁上端内部设置有吸取气道,所述吸取气道下端与吸取气槽连通,吸取气道上端与真空腔连通,吸取气道的螺旋角度、方向和横截面积均与吸取气槽相同。

14.吸取套筒开口端内腔内径与吸取套筒靠近真空腔一端内腔的内径之间的差值为4~6mm。

15.所述吸取气槽的螺旋角度为45

°

。

16.所述吸取套筒底部边沿对应吸取气槽位置的侧壁上开设有缺口。

17.所述缺口内侧宽度小于缺口外侧宽度。

18.所述吸取气槽沿吸取套筒内壁圆周均匀分布有8条。

19.所述吸取气槽沿吸取套筒内壁圆周均匀分布有12条。

20.所述空气通道为直角弯管接头竖直段内腔,在弯管接头的转弯处设置吹气口。

21.吹气口与空气通道、真空腔共轴线设置。

22.所述密闭隔板采用橡胶材质制作而成。

23.所述密闭隔板底部设置海绵缓冲层。

24.所述吸盘本体顶部还设置有连接法兰。

25.与现有技术相比,本实用新型所带来的有益的技术效果表现在:

26.1、与现有技术相比,本技术将真空腔设置成倒置的漏斗型腔体,真空腔顶壁为弧形,形成类似于拉法尔喷管的结构形式;负压气流作用在真空腔的弧形顶壁上之后,逐渐缩入到空气通道内,减小负压气流对真空腔顶壁的撞击,也有利于形成空气通道和真空腔内的压强差,确保负压气流的稳定。

27.2、与现有技术相比,本技术将隔板设置成密闭隔板,虽然与现有技术的区别仅在

于现有隔板上存在隔板通孔,而本技术隔板上不存在隔板通孔,这样设置的方式仅保留了吸取气槽和真空气道连通形成的气路结构,不存在其他气路结构,当吸取第一片片状物料置于吸取套筒内时,吸取气槽和真空气道形成的气路结构中的负压气流通量并不会有太大的减少,有利于吸取多片片状物料,密闭隔板的设置相较于现有具有隔板通孔的设计,吸取效果更好,更加稳定。

28.3、与现有技术相比,本技术将吸取套筒靠近真空腔的一端内径小,底部开口处内径大,并结合螺旋分布的吸取气槽,负压气流通过吸取套筒时,对吸取套筒内吸取的片状物料提供倾斜向上的螺旋抬升力,以确保片状物料在吸取套筒内的稳定。每吸取一片片状物料之后,片状物料内吸取在吸取套筒内,相当于降低了吸取套筒的深度,吸取套筒的内径也随之发生变化,以适应吸取新的片状物料。例如吸取第一片片物料时,第一片片状物料被吸取在密闭隔板底部,此时第二片片状物料所处的位置的内径是大于第一片片状物料所处位置的内径的,由二者之间内径差,形成对第二片片状物料的保持力,使得第二片片物料保持在吸取套筒内不发生位置变化;然后依次吸取第三、第四、第五、第六片片状物料。本技术真空吸盘可以一次性吸取11片片状物料,可容纳性大大提高。

29.4、在本技术中,真空腔内设置分隔块,由分隔块分隔出真空气道,由于真空腔呈倒置的漏斗型腔体,真空腔顶壁呈弧形,则分隔块上端与顶壁连接下端与封闭隔板连接,将大的真空腔分隔为若干真空气道,真空气道的截面由外至内逐渐变大,类似形成拉法尔喷管的结构形式,负压气流经若干真空气道在真空腔中由若干分隔块围拢形成的中间区域内汇聚后,进入空气通道排出。而真空腔到与吸取气槽对应连通,使得每一条吸取气槽均构成一独立的负压气流的拉法尔喷灌结构,有利于形成吸取气槽、真空气道和空气通道三者之间的压强差,进一步确保负压气流的稳定。

30.5、本技术中,螺旋分布的吸取气槽和由小到大的真空气道结构,均可以减少负压气流与槽壁、真空腔顶壁的碰撞,减少负压气流的损失。

31.6、本技术中,密闭隔板与真空腔底部边沿之间形成通孔,该通孔全部与吸取气槽连通,即通孔面积小于或等于吸取气槽横截面积,且通孔位于吸取气槽横截面内,这种方式限定了真空腔与吸取气道之间的有效连通面,进一步保障了负压气流的压强稳定,避免造成负压气流的损失。

32.7、本技术中,将一部分吸取气槽设置在吸取套筒内壁与外壁之间,形成吸取气道,该吸取气道的布设,有利于螺旋抬升力的形成,避免负压气流在吸取气槽与真空腔连通处的损失。

33.8、本技术中,吸取套筒内腔远离真空腔一端的内径与吸取套筒内腔靠近真空腔一端的内径之间的差值,可根据所需吸取的片状物料的直径及厚度进行确定,在本技术中,对应常规米饼、饼皮、面皮等的吸取时,一般可将差值控制在4-6mm。

34.9、本技术中,将吸取气槽的螺旋角度设置为45

°

,45

°

螺旋吸取气槽可以给吸取套筒内的片状物料足够的螺旋抬升力,负压力分散角度更为合理,能够作用在片状物料上的分量最大。

35.10、本技术中,在吸取套筒底部边沿对应吸取气槽位置的侧壁上开设有缺口,一方面可以防止真空吸盘吸住输送片状物料的输送皮带,另一方面也在真空吸盘与输送皮带接触时,通过该缺口提供负压通量,负压气流经该缺口、吸取气槽、和真空腔进入空气通道,在

此过程中,负压气流在吸取套筒中形成螺旋抬升力,作用在片状物料上方为螺旋吸力,作用在片状物料底部为抬升力,将片状物料吸起来,保障了真空吸盘的吸取效果。

36.11、本技术中,吸取套筒上缺口外宽内窄,负压气流经过该缺口时,内外形成一定的压差,在缺口内侧的窄口,负压流速增加,提高吸力。

37.12、本技术中空气通道可以是直管接头的内腔,也可以是弯管接头竖直段内腔,之所以将其设置成为弯管接头,一方面是可根据具体连接条件进行适配,另一方面是可以在弯管接头的转弯处设置吹气口,当真空吸盘吸取足够数量的片状物料,并移动到位后,可通过吹气口向吸取套筒内吹气,便于将吸取的片状物料排出吸取套筒。而在密闭隔板的作用下,吹气口吹出的气体不会直接作用在片状物料上,而是通过吸取气道作用在片状物料上,不会对片状物料造成损坏。

38.13、在本技术中,吹气口与空气通道、真空腔共轴线设置,确保吹气的气流均匀作用于片状物料上,防止片状物料受力不均而产生倾斜,堵塞吸取套筒。

39.14、在本技术中,密闭隔板采用软质材质制作,如橡胶,或在隔板上增设海绵缓冲层,避免第一片片状物料与隔板发生碰撞而导致其碎裂。

附图说明

40.图1为本实用新型一种真空吸盘结构的立体结构示意图;

41.图2为本实用新型一种真空吸盘结构的主视结构示意图;

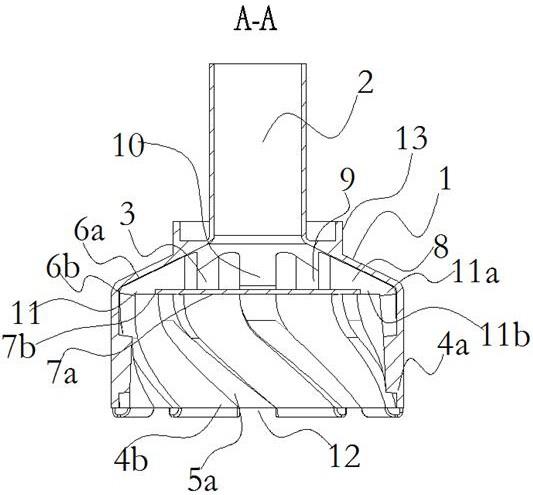

42.图3为本实用新型图2中a-a向剖 视图;

43.图4为本实用新型图2中b-b向剖视图;

44.图5为本实用新型一种真空吸盘结构的仰视结构示意图;

45.图6为本实用新型又一种真空吸盘结构的剖视结构示意图;

46.图7为本实用新型图6所示真空吸盘的仰视结构示意图;

47.图8为本实用新型实施例3中试验样品一的真空吸盘结构仰视图;

48.图9为本实用新型实施例3中试验样品二的真空吸盘结构仰视图;

49.图10为本实用新型实施例3中试验样品三的真空吸盘结构仰视图;

50.图11为本实用新型实施例3中试验样品四的真空吸盘结构仰视图;

51.图12为本实用新型实施例3中试验样品五的真空吸盘结构仰视图;

52.图13为本实用新型实施例3中试验样品七的真空吸盘结构仰视图;

53.附图标记:1、吸盘本体,2、空气通道,3、真空腔,4a、吸取套筒,4b、吸取套筒开口端,5a、吸取气槽,5b、吸取气道,6a、真空腔顶壁,6b、真空腔底部边沿,7a、密闭隔板,7b、密闭隔板边沿,8、分隔块,9、真空气道,10、中间区域,11、通孔,11a、通孔一部分,11b、通孔另一部分,12、缺口,13、连接法兰,14、隔板,15、隔板通孔,16、坡口,17、小孔,18、凸台。

具体实施方式

54.下面结合说明书附图及具体实施例,对本实用新型的技术方案做出进一步详细地阐述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

55.实施例1

56.参照说明书附图1至附图7,本实施例公开了一种真空吸盘结构,包括吸盘本体1,吸盘本体1内设置有相互连通的空气通道2和真空腔3,真空腔3位于空气通道2下方,吸盘本体1底部连接有吸取套筒4a,吸取套筒4a内壁上开设有若干吸取气槽5a;所述真空腔3呈倒置的漏斗型腔体,空气通道2与漏斗型真空腔3共轴线设置;真空腔3底部设置有密闭隔板7a;吸取套筒4a内壁上吸取气槽5a的顶端与真空腔3连通;吸取套筒开口端4b内腔内径大于吸取套筒4a靠近真空腔3一端内腔的内径;吸取气槽5a在吸取套筒4a内壁呈螺旋分布。

57.作为本实施例的一种实施方式,参照说明书附图3和图6所示,将真空腔3设置成倒置的漏斗型腔体,真空腔顶壁6a为弧形,形成类似于拉法尔喷管的结构形式;负压气流作用在真空腔3的弧形顶壁上之后,逐渐缩入到空气通道2内,减小负压气流对真空腔顶壁6a的撞击,也有利于形成空气通道2和真空腔3内的压强差,确保负压气流的稳定。

58.作为本实施例的一种实施方式,将隔板14设置成密闭隔板7a,虽然与现有技术的区别仅在于现有隔板14上存在隔板通孔15,而本技术密闭隔板7a上不存在隔板通孔15,这样设置的方式仅保留了吸取气槽5a和真空气道9连通形成的气路结构,不存在其他气路结构,当吸取第一片片状物料置于吸取套筒4a内时,吸取气槽5a和真空气道9形成的气路结构中的负压气流通量并不会有太大的减少,有利于吸取多片片状物料,密闭隔板7a的设置相较于现有具有隔板通孔15的设计,吸取效果更好,更加稳定。

59.作为本实施例的一种实施方式,将吸取套筒4a靠近真空腔3的一端内径小,底部开口处内径大,并结合螺旋分布的吸取气槽5a,负压气流通过吸取套筒4a时,对吸取套筒4a内吸取的片状物料提供倾斜向上的螺旋抬升力,以确保片状物料在吸取套筒4a内的稳定。每吸取一片片状物料之后,片状物料内吸取在吸取套筒4a内,相当于降低了吸取套筒4a的深度,吸取套筒4a的内径也随之发生变化,以适应吸取新的片状物料。例如吸取第一片片物料时,第一片片状物料被吸取在密闭隔板7a底部,此时第二片片状物料所处的位置的内径是大于第一片片状物料所处位置的内径的,由二者之间内径差,形成对第二片片状物料的保持力,使得第二片片物料保持在吸取套筒4a内不发生位置变化;然后依次吸取第三、第四、第五、第六片片状物料。本技术真空吸盘可以一次性吸取11片片状物料,可容纳性大大提高。

60.实施例2

61.作为本实用新型又一较佳实施例,参照说明书附图1和附图2所示,本实施例公开了一种真空吸盘结构,包括吸盘本体1,如图3和图6所示,吸盘本体1内设置有相互连通的空气通道2和真空腔3,真空腔3位于空气通道2下方,吸盘本体1底部连接有吸取套筒4a,吸取套筒4a内壁上开设有若干吸取气槽5a;所述真空腔3呈倒置的漏斗型腔体,空气通道2与漏斗型真空腔3共轴线设置;真空腔3底部设置有密闭隔板7a;吸取套筒4a内壁上吸取气槽5a的顶端与真空腔3连通;吸取套筒开口端4b内腔内径大于吸取套筒4a靠近真空腔3一端内腔的内径;吸取气槽5a在吸取套筒4a内壁呈螺旋分布。

62.作为本实施例的一种实施方式,如图3和图6所示,所述真空腔3内设置有若干分隔块8,若干分隔块8沿真空腔3底部圆周径向分布;分隔块8上端与真空腔3顶部内壁连接,下端与密闭隔板7a连接,分隔块8外边沿与真空腔底部边沿6b连接;相邻两分隔块8之间形成真空气道9,真空气道9与吸取气槽5a对应连通,负压气流经若干真空气道9在真空腔3中由

若干分隔块8围拢形成的中间区域10内汇聚后,进入空气通道2。真空腔3内设置分隔块8,由分隔块8分隔出真空气道9,由于真空腔3呈倒置的漏斗型腔体,真空腔顶壁6a呈弧形,则分隔块8上端与顶壁连接下端与封闭隔板14连接,将大的真空腔3分隔为若干真空气道9,真空气道9的截面由外至内逐渐变大,类似形成拉法尔喷管的结构形式,负压气流经若干真空气道9在真空腔3中由若干分隔块8围拢形成的中间区域10内汇聚后,进入空气通道2排出。而真空腔3到与吸取气槽5a对应连通,使得每一条吸取气槽5a均构成一独立的负压气流的拉法尔喷灌结构,有利于形成吸取气槽5a、真空气道9和空气通道2三者之间的压强差,进一步确保负压气流的稳定。设计的螺旋分布的吸取气槽和由小到大的真空气道结构,均可以减少负压气流与槽壁、真空腔顶壁的碰撞,减少负压气流的损失。

63.作为本实施例的又一种实施方式,如图5所示,所述密闭隔板7a的直径小于吸取套筒4a靠近真空腔3一端内腔的内径,密闭隔板边沿7b与真空腔底部边沿6b之间形成通孔11,所述通孔一部分11a与吸取气槽5a连通,通孔另一部分11b与吸取套筒4a内腔连通。

64.作为本实施例的又一种实施方式,如图6和图7所示,所述密闭隔板7a的直径等于吸取套筒4a靠近真空腔3一端内腔的内径,密闭隔板边沿7b与真空腔底部边沿6b之间形成通孔11,所述通孔11全部与吸取气槽5a连通。密闭隔板7a与真空腔底部边沿6b之间形成通孔11,该通孔11全部与吸取气槽5a连通,即通孔11面积小于或等于吸取气槽5a横截面积,且通孔11位于吸取气槽5a横截面内,这种方式限定了真空腔3与吸取气道5b之间的有效连通面,进一步保障了负压气流的压强稳定,避免造成负压气流的损失。

65.作为本实施例的又一种实施方式,如图6所示,所述吸取套筒4a内壁上端内部设置有吸取气道5b,所述吸取气道5b下端与吸取气槽5a连通,吸取气道5b上端与真空腔3连通,吸取气道5b的螺旋角度、方向和横截面积均与吸取气槽5a相同。将一部分吸取气槽5a设置在吸取套筒4a内壁与外壁之间,形成吸取气道5b,该吸取气道5b的布设,有利于螺旋抬升力的形成,避免负压气流在吸取气槽5a与真空腔3连通处的损失。

66.更进一步地,作为本实施例的一种实施方式,吸取套筒开口端4b内腔内径与吸取套筒4a靠近真空腔3一端内腔的内径之间的差值为4~6mm。吸取套筒4a内腔远离真空腔3一端的内径与吸取套筒4a内腔靠近真空腔3一端的内径之间的差值,可根据所需吸取的片状物料的直径及厚度进行确定,在本技术中,对应常规米饼、饼皮、面皮等的吸取时,一般可将差值控制在4-6mm。

67.作为本实施例的一种实施方式,所述吸取气槽5a的螺旋角度为45

°

。通过仿真受力分析,45

°

螺旋吸取气槽5a可以给吸取套筒4a内的片状物料足够的螺旋抬升力,负压力分散角度更为合理,能够作用在片状物料上的分量最大。

68.作为本实施例的又一种实施方式,在吸取套筒4a底部边沿对应吸取气槽5a位置的侧壁上开设有缺口12,一方面可以防止真空吸盘吸住输送片状物料的输送皮带,另一方面也在真空吸盘与输送皮带接触时,通过该缺口12提供负压通量,负压气流经该缺口12、吸取气槽5a、和真空腔3进入空气通道2,在此过程中,负压气流在吸取套筒4a中形成螺旋抬升力,作用在片状物料上方为螺旋吸力,作用在片状物料底部为抬升力,将片状物料吸起来,保障了真空吸盘的吸取效果。

69.更进一步地,缺口12内侧宽度小于缺口12外侧宽度。吸取套筒4a上缺口12外宽内窄,负压气流经过该缺口12时,内外形成一定的压差,在缺口12内侧的窄口,负压流速增加,

提高吸力。

70.作为本实施例又一种实施方式,如图5所示,所述吸取气槽5a沿吸取套筒4a内壁圆周均匀分布有8条。

71.作为本实施例又一种实施方式,所述吸取气槽5a沿吸取套筒4a内壁圆周均匀分布有12条。

72.作为本实施例的又一种实施方式,所述空气通道2为直角弯管接头竖直段内腔,在弯管接头的转弯处设置吹气口。空气通道2可以是直管接头的内腔,也可以是弯管接头竖直段内腔,之所以将其设置成为弯管接头,一方面是可根据具体连接条件进行适配,另一方面是可以在弯管接头的转弯处设置吹气口,当真空吸盘吸取足够数量的片状物料,并移动到位后,可通过吹气口向吸取套筒4a内吹气,便于将吸取的片状物料排出吸取套筒4a。而在密闭隔板7a的作用下,吹气口吹出的气体不会直接作用在片状物料上,而是通过吸取气道5b作用在片状物料上,不会对片状物料造成损坏。

73.更进一步地,吹气口与空气通道2、真空腔3共轴线设置。确保吹气的气流均匀作用于片状物料上,防止片状物料受力不均而产生倾斜,堵塞吸取套筒4a。

74.作为本实施例的一种实施方式,所述密闭隔板7a采用橡胶材质制作而成。

75.作为本实施例的又一种实施方式,所述密闭隔板7a底部设置海绵缓冲层。

76.上述密闭隔板7a采用软质材质制作,如橡胶,或在隔板14上增设海绵缓冲层,避免第一片片状物料与隔板14发生碰撞而导致其碎裂。

77.更进一步地,为了便于连接,所述吸盘本体1顶部还设置有连接法兰13。

78.实施例3

79.为进一步突出本技术真空吸盘与现有真空抓取装置的效果区别,本技术做出如下试验:

80.试验条件:(1)负压源采用真空泵风机,抽气流量为40m3/h;

81.(2)被拾取分拣对象:直径90mm,厚度为1.5mm,的粗粮饼、芝麻饼或田园主义风炊饼,单饼重量为10g;

82.(3)真空吸盘挂载在delta三轴机械手上。

83.试验样品一:采用如图8所示的真空吸盘结构,即真空腔3为圆柱形腔体,真空腔3内设置有若干分隔块8,分隔块8之间形成真空气道9,吸取套筒4a上吸取气槽5a采用平行于吸取套筒4a轴向布置的竖直型吸取气槽5a,吸取套筒4a底部未开设缺口12,真空腔3与吸取套筒4a之间未设置隔板14。吸取气道5b设置有12道,吸取套筒4a为圆柱筒状,内腔也为圆柱状,即吸取套筒开口端4b内径与吸取套筒4a顶端内径一致,内径约为102mm,深度约为25mm,空气通道2内直径28mm,吸取气槽5a宽度10mm,深度4mm。

84.试验样品二:采用如图9所示的真空吸盘结构,真空腔3为圆柱形腔体,真空腔3与吸气套筒之间设置隔板14,隔板14上设置隔板通孔15,吸取套筒4a内壁上吸取气槽5a采用平行于吸取套筒4a轴向布置的竖直型吸取气槽5a,吸取套筒4a底部未开设缺口12,吸取气槽5a设置8道,吸取套筒4a为圆柱筒状,吸取套筒4a内腔液位圆柱状,即吸取套筒开口端4b内径与吸取套筒4a顶端内径一致,内径约为102mm,深度约25mm,空气通道2内径28mm,吸取气槽5a宽度10mm,深度4mm。

85.试验样品三:采用如图10所示的真空吸盘结构,在试验样品一的基础上,在真空腔

3与吸取套筒4a之间增加一块密闭隔板7a,仅保留真空气道9与吸取气槽5a之间的连通,吸取气槽5a未连通至吸取套筒4a底部,吸取套筒4a底部由外向内设置倾斜的坡口16,坡口16上设置与吸取气槽5a连通的小孔17。

86.试验样品四:采用如图11所示的真空吸盘结构,在实验样品三的基础上,在吸取套筒4a底部边沿增加进气缺口12,进气缺口12与吸取气槽5a和小孔17不对应;且密闭隔板7a与真空腔底部边沿6b之间形成的通孔11,通孔一部分11a与吸取气槽5a连通,通孔另一部分11b与吸取套筒4a内腔连通。

87.试验样品五:采用如图12所示的真空吸盘结构,在试验样品一的基础上,在空气通道2与真空腔3连通的位置处设置凸台18,以支撑第一块饼,加深吸取套筒4a内壁深度为42mm,吸取气才宽12mm,深4mm,同时在吸取套筒4a底部开设进气缺口12,进气缺口12不与吸取气槽5a连通。

88.试验样品六:在试验样品五的基础上,将进去缺口12设置在与吸取气槽5a对应连通的位置上。

89.试验样品七:采用如图13所示的真空吸盘结构,将真空腔3设置为漏斗型真空腔3,底部进气缺口12设置成v型,空气通道2内径46mm,空气通道2设置为弯管型,增加吹气口。吸取套筒4a整体内侧呈锥度,即底部内径100mm,靠近真空腔3的顶端的内径97mm;真空腔3与吸取套筒4a之间设置隔板14,隔板14上设置隔板通孔15。吸取气槽5a采用竖直型气槽;吸取气槽5a宽度12mm,深度4mm。

90.试验样品八:如图1-5所示,空气通道2内径36mm,吸取气槽5a采用螺旋型,螺旋角度设置为45

°

,采用8通道气槽设计,吸取套筒4a进一步加深至42mm,吸取套筒4a顶端内径107mm,底部内径102mm,隔板14采用密闭隔板7a,吸取气槽5a宽度为13mm,深度为4mm。

91.试验样品九:如图6和图7所示,空气通道2内径36mm,吸取气槽5a采用螺旋型,螺旋角度设置为45

°

,采用8通道气槽设计,吸取套筒4a进一步加深至42mm,吸取套筒4a顶端内径107mm,底部内径102mm,隔板14采用密闭隔板7a,吸取气槽5a宽度为10mm,深度为4mm。

92.将上述九种试验样品,分别安装在delta机器人上,并连接真空泵风机,对输送的饼干进行拾取,试验结果如下:

93.试验样品一和试验样品二均可以吸取多块饼干,吸取效果较差,吸取4块以上饼干就会出现掉落吸取套筒4a的情况,且不小心吸到输送皮带面时,会整体吸牢。

94.试验样品三和试验样品四能够吸取3-5块饼干,但是delta机器人抖动时,会出现饼干掉落处吸取套筒4a的情况。

95.试验样品五和试验样品六加深了套筒深度,可以吸取更多饼干,且试验样品四进气缺口12的设计影响了饼干的吸取,吸取效果差,试验样品四和试验样品五同样存在delta机器人抖动时,会出现饼干掉落处吸取套筒4a的问题。

96.试验样品七的吸取效果比试验样品六的吸气效果要好一些,在此基础上,更换了更大风量的真空泵风机,发现气流量加大之后,导致第一块饼干碎裂,尤其是新制作的饼干,试验样品七可以容纳8块饼干,超过8块的饼干,机械手发生抖动时,就容易掉落。

97.试验样品八和试验样品九为本技术的真空吸盘,该尺寸的真空吸盘可以兼容80-95mm直径的圆形薄饼,试验样品八可以稳定吸取10片之多,试验样品九可以稳定吸取13片之多。

98.由上述可知,本实用新型设置漏斗型真空腔3、密闭隔板7a、螺旋型吸取气槽5a和锥形内腔的吸取套筒4a、一次可以抓取8-13片片状物料,吸取效果好且稳定,即使发生抖动也不易出现丢料的情况,具有良好的效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。