1.本实用新型主要涉及液压控制组件的技术领域,具体涉及一种片式多路阀的单向阀外置型的叉车多路阀。

背景技术:

2.叉车多路阀是一种叉车液压系统配件,在叉车用货叉进行操作时,叉车通过多路阀的操纵改变液压油的流动方向,从而控制倾斜、升降、抱夹、推拉、转向油缸以达操作需求,并限制液压系统的压力,防止叉车超载,现有技术中,单向阀装在多路阀体片间,靠螺栓拧紧每一片阀体拧紧贴合。

3.然而,单向阀装在多路阀体片间存在诸多缺陷,比如不易拆装,一旦单向阀出现故障或单向阀孔加工不合格,就需要将多路阀整体拆散,再维修,且由于该结构多路阀是将各片阀体整体预装好之后珩磨加工的,拆散后可能出现无法再组装的问题,其次,装配时容易出现漏装,且组装好之后无法从外观上识别该零件是否安装,不易检测,最后,单向阀设计在片间,导致流道排布过于集中,流道通油能力弱,流道油路弯曲复杂,容易造成压力损失和流速紊乱,引起主机液压系统发热、噪音、震动、功率损失等系问题。

技术实现要素:

4.本实用新型主要提供了一种片式多路阀的单向阀外置型的叉车多路阀,用以解决上述背景技术中提出的技术问题。

5.本实用新型解决上述技术问题采用的技术方案为:

6.一种片式多路阀的单向阀外置型的叉车多路阀,包括:三位六通阀,包括a油口、b油口、c油口、d油口、e油口和f油口;进油口p;回油口t;以及中位流道,连接所述进油口p和所述回油口t;其中,所述a油口顺次通过第二换向流道、所述中位流道和所述回油口t相连通;所述b油口通过所述中位流道和所述进油口p相连通;所述c油口顺次通过第一换向流道、并联流道、所述中位流道和所述进油口p相连通;所述e油口通过所述中位流道和所述回油口t相连通;所述f油口和工作流道相连通;其特征在于:所述d油口和所述工作流道相连通,连接点记为e节点;所述f油口和所述e节点间设有单向阀;所述单向阀阀孔设于所述叉车多路阀顶部;所述单向阀单向导通所述f油口至所述e节点。

7.优选的,所述三位六通阀位于左位时,所述a油口和所述d油口截止,c油口和f油口相连通。

8.优选的,所述三位六通阀位于右位时,所述a油口和所述d油口、f油口相连通。

9.与现有技术相比,本实用新型的有益效果为:

10.1:容易拆装,单向阀从内置改为外置,在拆装时可以只针对该零件做调整无需拆装整个多路阀,拆装更方便,且不会对整体部件造成可能性的损坏。

11.2:单向阀外置型,从整体外观上可以更好识别该零件是否已装配。

12.3:单向阀设计在阀体顶部,简化了流道设计,使油路更顺畅,对整体的压力损失和

流速起到更好的作用,降低了主机液压系统发热、噪音、震动、功率损失等系问题。

13.以下将结合附图与具体的实施例对本实用新型进行详细的解释说明。

附图说明

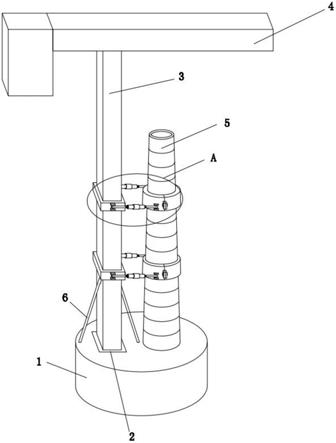

14.图1为现有叉车多路阀的结构示意图;

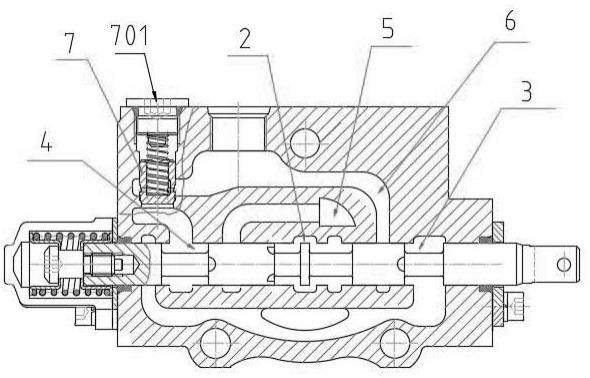

15.图2为本实用新型的结构示意图;

16.图3为本实用新型的中位状态下液压原理示意图;

17.图4为本实用新型的左位状态下液压原理示意图;

18.图5为本实用新型的右位状态下液压原理示意图。

19.图中:

20.100现有单向阀;

21.1三位六通阀;

22.2中位流道;

23.3第二换向流道;

24.4第一换向流道;

25.5并联流道;

26.6工作流道;

27.7单向阀;701单向阀阀孔。

具体实施方式

28.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更加全面的描述,附图中给出了本实用新型的若干实施例,但是本实用新型可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本实用新型公开的内容更加透彻全面。

29.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

30.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常连接的含义相同,本文中在本实用新型的说明书中所使用的术语知识为了描述具体的实施例的目的,不是旨在于限制本实用新型,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

31.请参照附图1,图1为现有叉车多路阀的结构示意图,现有单向阀100装在多路阀体片间,首先不易拆装,一旦出现故障或阀孔加工不合格,就需要将整体拆散再维修,且由于该结构多路阀是将各片阀体整体预装好之后珩磨加工的,拆散后可能出现无法再组装的问题,其次,装配时容易出现漏装,且组装好之后无法从外观上识别该零件是否安装,不易检测,最后,现有单向阀100设计在片间,导致流道排布过于集中,流道通油能力弱,流道油路弯曲复杂,容易造成压力损失和流速紊乱,引起主机液压系统发热、噪音、震动、功率损失等系问题。

32.请参照附图2和3,图2为本实用新型的结构示意图,图3为本实用新型的中位状态下液压原理示意图,本实用新型提供了一种片式多路阀的单向阀外置型的叉车多路阀,包括三位六通阀1、进油口p、回油口t以及中位流道2,三位六通阀1包括a油口、b油口、c油口、d油口、e油口和f油口,中位流道2连接进油口p和回油口t,a油口顺次通过第二换向流道3、中位流道2和回油口t相连通,b油口通过中位流道2和进油口p相连通,c油口顺次通过第一换向流道4、并联流道5、中位流道2和进油口p相连通,e油口通过中位流道2和回油口t相连通,f油口和工作流道6相连通,区别在于,d油口和工作流道6相连通,连接点记为e节点,f油口和e节点间设有单向阀7,单向阀阀孔701设于叉车多路阀顶部,单向阀7单向导通f油口至e节点。

33.本实用新型将单向阀设于叉车多路阀的顶部,解决了现有单向阀不易拆装的问题,拆装时可以只针对该零件做调整无需拆装整个多路阀,更方便且不会对整体部件造成可能性的损坏,同时从整体外观上可以更好识别该零件是否已装配,并简化了流道设计,使油路更顺畅,对整体的压力损失和流速起到更好的作用,因此相信本实施例提供的一种片式多路阀的单向阀外置型的叉车多路阀,能够解决现有技术中的技术问题。

34.考虑到工作时即三位六通阀1位于左位时,油口间连通关系具体实现,在上述实施例的基础上,本实用新型再提供一个优选的技术方案,三位六通阀1位于左位时,a油口和d油口截止,c油口和f油口相连通,如图4所示,图4为本实用新型的左位状态下液压原理示意图,液压油顺次经由进油口p、并联流道5、第一换向流道4、c油口、f油口和单向阀7,最终进入工作流道6。

35.考虑到泄荷时即三位六通阀1位于右位时,油口间连通关系具体实现,在上述实施例的基础上,本实用新型再提供一个优选的技术方案,三位六通阀1位于右位时,a油口和d油口、f油口相连通,如图5所示,图5为本实用新型的右位状态下液压原理示意图,液压油在工作流道6中顺次经由d油口、a油口、第二换向流道3和中位流道2,最终回到回油口t。

36.上述结合附图对实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的这种非实质改进,或未经改进将实用新型的构思和技术方案直接应用于其他场合的,均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。