1.本技术涉及搅拌站的领域,尤其是涉及一种应用于搅拌站的集成管理系统。

背景技术:

2.搅拌站也叫砼搅拌站,主要用途为预搅拌混凝土。预搅拌混凝土一般运用于城市乡镇商品预拌混凝土、道桥、水利、机场、港口等大型基础设施建设工程及混凝土需求量大的场所。

3.通常搅拌站内会设置有搅拌桶、筒仓和水箱,筒仓用于存储水泥,水箱用于存储搅拌用水。筒仓的顶部设置有除尘器,通过空气压缩机将水泥和空气送入筒仓内部,空气从除尘器的排气口排出,除尘器用于过滤从筒仓排出的空气中包含的水泥。打开筒仓进料泵,筒仓内部的水泥进入搅拌桶,打开水箱的进水阀,水箱内部的水进入搅拌桶内部。通过搅拌桶对水和水泥进行搅拌。

4.针对上述中的相关技术,发明人认为通过空气压缩机将水泥和空气送入筒仓内部后,空气从除尘器排出,若除尘器发生堵塞,筒仓内部和外部气压差过大容易爆炸。

技术实现要素:

5.为了降低筒仓爆炸的情况出现,本技术提供一种应用于搅拌站的集成管理系统。

6.本技术提供的一种应用于搅拌站的集成管理系统,采用如下的技术方案:

7.一种应用于搅拌站的集成管理系统,包括第一气压传感器、第二气压传感器、升压模块、第一比较模块和第一报警模块,所述第一气压传感器和第二气压传感器均与第一比较模块电连接,所述升压模块与第二气压传感器电连接,所述第一比较模块与第一报警模块电连接,所述第一气压传感器用于检测筒仓的内部的气压并输出第一气压检测信号,所述第二气压传感器用于检测除尘器的排气口的气压并输出第二气压检测信号,所述第一比较模块根据第一气压检测信号和第二气压检测模块启闭第一报警模块。

8.通过采用上述技术方案,升压模块用于提高第二气压检测信号的电压。空气压缩机向筒仓内部鼓入空气和水泥,在除尘器未发生堵塞时,经过升压模块升压的第二气压检测信号大于第一气压检测信号,第一比较模块向第一报警模块发出低电平,第一报警模块关闭。

9.在除尘器过滤空气后,粉尘留除尘器内部,这些粉尘会减小除尘器的排气口。除尘器的排气口减小,筒仓内部的气压升高,第一气压检测信号增大,同时还会加快除尘器的排气口的风速。除尘器的排气口的风速增大,从而减小除尘器的排气口的气压,第二气压检测信号减小。在第二气压检测信号小于第一气压检测信号时,第一比较模块向第一报警模块发出高电平,第一报警模块启动后发出警报通知搅拌站的维修人员清理除尘器,从而降低筒仓内部气压过大而爆炸的情况出现。

10.可选的,还包括第一分压模块、空气压缩机和驱动模块,所述第一分压模块和驱动模块均与第一比较模块电连接,所述驱动模块还与空气压缩机电连接,所述第一分压模块

通过第一输出端向第一比较模块提供第一比较信号,所述第一比较模块根据第一气压检测信号和第一比较信号启闭驱动模块,所述驱动模块用于启闭空气压缩机。

11.通过采用上述技术方案,第一比较模块接收第一气压检测信号和第一比较信号。第一比较信号为第一传感器检测筒仓内部的气压达到最大阀值时输出的电压。在筒仓内部的气压大于最大阀值时,第一气压检测信号大于第一比较信号,第一比较模块向驱动模块发出高电平,驱动模块启动,空气压缩机断电。搅拌站的工作人员无法开启空气压缩机将水泥送入筒仓内部。

12.在筒仓内部的气压小于最大阀值时,第一气压检测信号小于第一比较信号,第一比较模块向驱动模块发出低电平,驱动模块关闭,空气压缩机通电,搅拌站的工作人员可开启空气压缩机将水泥送入筒仓内部。

13.在搅拌站的维修人员未及时清理除尘器,同时继续通过空气压缩机向筒仓内部送入水泥时,若筒仓内部的气压大于最大阀值,则切断空气压缩机的电源,停止向筒仓内部送入水泥,这有利于降低筒仓内部气压过大而爆炸的情况出现。

14.可选的,第一比较模块还电连接有第二报警模块,所述第一分压模块向第一比较模块输出第二比较信号,所述第一比较模块根据第二气压检测信号和第二比较信号启闭第二报警模块。

15.通过采用上述技术方案,第一比较模块接收第二气压检测信号和第二比较信号。第二比较信号为第二传感器检测除尘器的排气口的气压达到最小阀值时输出的电压。在除尘器的排气口的气压小于最小阀值时,第二气压检测信号小于第二比较信号,第一比较模块向第二报警模块发出高电平,第二报警模块启动通知搅拌站的维修人员尽快清理除尘器。在除尘器的排气口的气压大于最小阀值时,第二气压检测信号大于第二比较信号,第一比较模块向第二报警模块发出低电平,第二报警模块关闭。

16.在第一气压检测信号大于第二气压检测信号时,第一警报模块发出警报,搅拌站的维修人员可在空气压缩机将水泥送入筒仓后再清理除尘器。而第二报警模块发出警报时,搅拌站的维修人员需要马上停止空气压缩机,并清理除尘器。

17.可选的,还包括显示模块,所述显示模块电连接于第一气压传感器、第二气压传感器,所述显示模块根据第一气压检测信号显示筒仓内部气压,所述显示模块根据第二气压检测信号显示除尘器排气口的气压。

18.通过采用上述技术方案,工作人员通过显示模块查看筒仓内部和除尘器的排气口的气压。从而在筒仓内部的气压超过预定的最大阀值前对除尘器进行清理。这有利于降低向筒仓鼓入水泥时,筒仓内部的气压过大而突然停止鼓入水泥的情况出现。

19.可选的,所述显示模块还电连接有温度检测模块,所述温度检测模块用于检测筒仓内部的温度并输出温度检测信号,所述显示模块根据温度检测信号显示筒仓内部的温度。

20.通过采用上述技术方案,温度检测模块实时检测筒仓内部的水泥的温度。水泥搅拌所需要的用水量随水泥的温度升高而增加。在搅拌混凝土时,工作人员根据显示模块显示的温度,从而补偿水泥温度高额外需要的水量。

21.可选的,所述温度检测模块电连接有第一压力传感器和第一控制模块,所述第一控制模块电连接有进水阀和进料泵。

22.通过采用上述技术方案,在需要搅拌混凝土时,根据温度低时水泥和水的比例,第一控制模块先启动进料泵,从而使筒仓内部的水泥进入搅拌桶内部。随着向搅拌桶内部添加的水泥越来越多,第一压力传感器输出的重量检测信号越来越大。在重量检测信号大到一定程度后,第一控制模块关闭进料泵,启动进水阀,从而向搅拌桶内部添加水。在搅拌桶内部的水加到一定的程度后,第一控制模块延时一段时间后关闭进水阀。

23.温度低时水泥和水的比例中,水泥的温度与显示模块显示的水泥温度比较后,工作人员改变第一控制模块的延时时间。通过延时关闭进水阀增加添加的水量,从而用于补偿水泥温度差异所需要的水量。这有利于提高混凝土的质量。

24.可选的,所述显示模块还电连接有第二压力传感器,所述第二压力传感器用于检测筒仓的重量并发出压力检测信号,所述显示模块根据压力检测信号显示筒仓的重量。

25.通过采用上述技术方案,显示模块根据压力检测信号显示筒仓的重量,工作人员通过显示模块显示的重量了解筒仓中的水泥的剩余量。在筒仓内部的水泥少时,工作人员可及时补充筒仓内部的水泥。

26.可选的,所述第二压力传感器电连接有第二比较模块,所述第二比较模块电连接有分压模块和第二控制模块,所述第二控制模块与空气压缩机电连接。

27.通过采用上述技术方案,第二压力传感器向第二比较模块发送压力检测信号,分压模块向第二比较模块发送筒仓内部水泥达到上限阀值时的电压。在筒仓内部的水泥低于上限阀值时,第二比较模块向第二控制模块发出高电平,第二控制模块启动,空气压缩机可启动。在筒仓内部的水泥高于上限阀值时,第二比较模块向第二控制模块发出低电平,第二控制模块关闭,空气压缩机关闭。这有利于降低筒仓水泥过多后添加水泥而爆炸的情况出现。

28.综上所述,本技术包括以下至少一种有益技术效果:

29.通过第一气压传感器检测筒仓的内部的气压,第二气压传感器检测除尘器的排气口的气压,在筒仓内部气压过大时,第一报警模块启动后发出警报通知搅拌站的维修人员清理除尘器,从而降低筒仓内部气压过大而爆炸的情况出现;

30.通过温度检测模块检测筒仓内部的水泥的温度,从而方便工作人员搅拌混凝土时补偿温差所产生的额外水量;

31.通过第二压力传感器检测搅拌桶的重量,从而方便工作人员在筒仓水泥量少时及时补充水泥。

附图说明

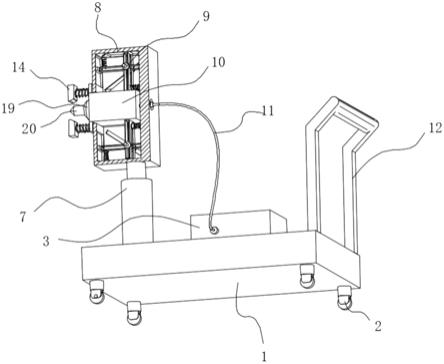

32.图1是本技术实施例的第一原理框图;

33.图2是本技术实施例的第二原理框图;

34.图3是本技术实施例的第一电路原理图;

35.图4是本技术实施例的第三原理框图;

36.图5是本技术实施例的第二电路原理图;

37.图6是本技术实施例的第四原理框图;

38.图7是本技术实施例的第三电路原理图。

39.附图标记说明:1、第一气压传感器;2、第二气压传感器;3、第一分压模块;4、升压

模块;5、第一比较模块;6、第一报警模块;7、第二报警模块;8、驱动模块;9、空气压缩机;10、温度检测模块;101、温度传感器;102、第一分压子模块;103、第一控制子模块;11、显示模块;12、第一压力传感器;13、第一控制模块;131、第二分压子模块;132、比较子模块;133、延时控制子模块;134、第二控制子模块;14、进水阀;15、进料泵;16、第二压力传感器;17、第二分压模块;18、第二比较模块;19、第二控制模块;191、第三控制子模块;192、第四继电器;20、指示模块;201、第四控制子模块;202、指示灯;21、第三报警模块;211、第五控制子模块;212、第三蜂鸣器。

具体实施方式

40.以下结合附图1-7对本技术作进一步详细说明。

41.本技术实施例公开一种应用于搅拌站的集成管理系统。

42.参照图1,一种应用于搅拌站的集成管理系统,包括第一气压传感器1、第二气压传感器2、第二压力传感器16、温度检测模块10和显示模块11,第一气压传感器1的输出端连接于显示模块11的第一输入端。第二气压传感器2的输出端连接于显示模块11的第二输入端。第二压力传感器16的输出端连接于显示模块11的第三输入端。温度检测模块10的输出端连接于显示模块11的第四输入端。

43.第一气压传感器1用于检测筒仓的内部的气压并输出第一气压检测信号,第二气压传感器2用于检测除尘器的排气口的气压并输出第二气压检测信号。显示模块11根据第一气压检测信号显示筒仓内部气压,显示模块11根据第二气压检测信号显示除尘器排气口的气压。

44.第二压力传感器16用于检测筒仓的重量并发出压力检测信号,显示模块11根据压力检测信号显示筒仓的重量。温度检测模块10用于检测筒仓内部的温度并输出温度检测信号,显示模块11根据温度检测信号显示筒仓内部的温度。

45.参照图2、图3,一种应用于搅拌站的集成管理系统,还包括升压模4、第一分压模块3、第一比较模块5、第一报警模块6、第二报警模块7、空气压缩机9和驱动模块8。第一气压传感器1的输出端连接于第一比较模块5的第一输入端,第二气压传感器2的输出端连接于升压模块4的输出端和第一比较模块5的第二输入端。升压模块4用于提高第二气压传感器2输出的第二气压检测信号的电压。第一分压模块3的第一输出端连接于第一比较模块5的第三输入端,第一分压模块3的第二输出端连接于第一比较模块5的第四输入端。第一分压模块3通过第一输出端向第一比较模块5提高第一比较信号,第一分压模块3通过第二输出端向第一比较模块5提高第二比较信号。

46.第一比较模块5的第一输出端连接于第一报警模块6的输入端,第一比较模块5的第二输出端连接于驱动模块8的输入端,第一比较模块5的第三输出端连接于第二报警模块7的输入端。驱动模块8的输出端连接于空气压缩机9的一端。

47.除尘器堵塞时,筒仓内部的气压升高,第一气压检测信号增大,同时除尘器的排气口排气速度加快,除尘器的排气口的气压减小,第二气压检测信号减小。在第一气压检测信号大于第二气压检测信号时,第一报警模块6发出警报通知搅拌站的维修人员清理除尘器;在第一气压检测信号大于第一比较信号时,驱动模块8关闭空气压缩机9;在第二气压检测信号小于第二比较信号时,第二报警模块7发出警报。

48.参照图2、图3,第一气压传感器1的电源端、第二气压传感器2的电源端、升压模块4的电源端、第一分压模块3的电源端、第一报警模块6的电源端、第二报警模块7的电源端和驱动模块8的第一电源端均连接于第一电源的正极。驱动模块8的第二电源端均连接于第二电源的正极。

49.第一气压传感器1的接地端、第二气压传感器2的接地端、升压模块4的接地端、第一分压模块3的接地端、第一报警模块6的接地端、第二报警模块7的接地端和驱动模块8的接地端均连接于电源地。

50.参照图2、图3,升压模块4包括第一电阻器r1和电容器c。第一电阻器r1的一端连接于电容器c的一端和升压模块4的输出端。第一电阻器r1的另一端连接于升压模块4的电源端。电容器c的另一端连接于升压模块4的接地端。第一电阻器r1起到上拉电阻的作用,从而提高第二气压传感器2输出的第二气压检测信号的电压。电容器c具有通交流阻直流的能力,这样第二气压检测信号包含的交流电将会流向地面。

51.参照图2、图3,第一比较模块5包括第一比较器ic1、第二比较器ic2和第三比较器ic3,第一比较器ic1的正向输入端和第二比较器ic2的正向输入端均与第一比较模块5的第一输入端连接。第一比较器ic1的反向输入端和第三比较器ic3的反向输入端均与第一比较模块5的第二输入端连接。第二比较器ic2的反向输入端与第一比较模块5的第三输入端连接,第三比较器ic3的正向输入端与第一比较模块5的第四输入端连接。第一比较器ic1的输出端连接于比较器模块的第一输出端,第二比较器ic2的输出端连接于第一比较模块5的第二输出端,第三比较器ic3的输出端连接于第一比较模块5的第三输出端。

52.参照图2、图3,第一分压模块3包括第四电阻器r4、第五电阻器r5和第六电阻器r6,第四电阻器r4的一端连接于第一分压模块3的电源端,第四电阻器r4的另一端连接于第五电阻器r5的一端和第一分压模块3的第一输出端。第五电阻器r5的另一端连接于第六电阻器r6的一端和第一分压模块3的第二输出端。

53.调整第四电阻器r4、第五电阻器r5和第六电阻器r6的阻值的比例,从而改变第一比较信号和第二比较信号的大小,这有利于改变筒仓内部的气压的最大阀值和除尘器的排气口的气压的最小阀值。

54.参照图2、图3,第一报警模块6包括第二电阻器r2、第三电阻器r3、第一三极管q1和第一蜂鸣器f1,第二电阻器r2的一端连接于第一报警模块6的输入端,第二电阻器r2的另一端连接于第一三极管q1的基极,第一三极管q1的发射极连接于第一报警模块6的接地端,第一三极管q1的集电极连接于第一蜂鸣器f1的一端,第一蜂鸣器f1的另一端连接于第三电阻器r3的一端,第三电阻器r3的另一端连接于第一报警模块6的电源端。

55.第二电阻器r2和第三电阻器r3均起到限流的作用,第二电阻器r2用于保护第一三极管q1,从而降低流入第一三极管q1的电流过大而被击穿的情况出现。第三电阻器r3用于保护第一蜂鸣器f1,从而降低第一蜂鸣器f1被击穿的情况出现。在第一比较模块5向第一报警模块6发出高电平后,第一三极管q1导通,第一蜂鸣器f1发出警报通知搅拌站的维修人员清理除尘器。在第一比较模块5向第一报警模块6发出低电平后,第一三极管q1截止,第一蜂鸣器f1断电。

56.参照图2、图3,第二报警模块7包括第八电阻器r8、第九电阻器r9、第三三极管q3和第二蜂鸣器f2,第八电阻器r8的一端连接于第二报警模块7的输入端,第八电阻器r8的另一

端连接于第三三极管q3的基极,第三三极管q3的发射极连接于第二报警模块7的接地端,第三三极管q3的集电极连接于第二蜂鸣器f2的一端,第二蜂鸣器f2的另一端连接于第九电阻器r9的一端,第九电阻器r9的另一端连接于第二报警模块7的电源端。

57.第八电阻器r8和第九电阻器r9均起到限流的作用,第八电阻器r8用于保护第三三极管q3,从而降低流入第三三极管q3的电流过大而被击穿的情况出现。第九电阻器r9用于保护第二蜂鸣器f2,从而降低第二蜂鸣器f2被击穿的情况出现。在第一比较模块5向第二报警模块7发出高电平后,第三三极管q3导通,第二蜂鸣器f2发出警报通知搅拌站的维修人员清理除尘器。在第一比较模块5向第二报警模块7发出低电平后,第三三极管q3截止,第二蜂鸣器f2断电。

58.参照图2、图3,驱动模块8包括第七电阻器r7、第二三极管q2、第一二极管d1和第一继电器,第一继电器包括第一线圈j1和第一常闭触点j1-1,第七电阻器r7的一端连接于驱动模块8的输入端,第七电阻器r7的另一端连接于第二三极管q2的基极,第二三极管q2的发射极连接于驱动模块8的接地端,第二三极管q2的集电极连接于第一二极管d1的阳极和第一线圈j1的一端,第一二极管d1的阴极和第一线圈j1的另一端连接于驱动模块8的第一电源端,第一常闭触点j1-1的一端连接于驱动模块8的第二电源端,第一常闭触点j1-1的另一端连接于驱动模块8的输出端。

59.第七电阻器r7起到限流的作用,第七电阻器r7用于保护第二三极管q2,从而降低流入第二三极管q2的电流过大而被击穿的情况出现。第一二极管d1用于供第一线圈j1失电后的释放回路。在第一比较模块5向驱动模块8发出高电平后,第二三极管q2导通,第一线圈j1得电,常闭触头断开。空气压缩机9断电。在第一比较模块5向驱动模块8发出低电平后,第二三极管q2截止,第一线圈j1失电,常闭触头闭合,空气压缩机9通电。

60.参照图4、图5,一种应用于搅拌站的集成管理系统,还包括第一压力传感器12、第一控制模块13、进水阀14和进料泵15,温度检测模块10的电源端与第一电源的正极连接,温度检测模块10的输出端连接于显示模块11的输入端。温度检测模块10用于检测筒仓的温度并向显示模块11发送温度检测信号。温度检测模块10的控制端连接于第一压力传感器12的电源端和第一控制模块13的电源端,第一压力传感器12的输出端连接于第一控制模块13的输入端。显示模块11的电源端与第二电源的正极连接,温度检测模块10的接地端、显示模块11的接地端、第一压力传感器12的接地端和第一控制模块13的接地端均连接于电源地。

61.显示模块11接收到温度检测信号后显示出筒仓内部的温度。按照国家规定搅拌混凝土所用的水泥温度需要低于65℃。在筒仓内部的水泥的温度高于65℃时,第一压力传感器12和第一控制模块13均断电,进水阀14和进料泵15停止工作。在筒仓内部的水泥的温度低于65℃时,第一压力传感器12和第一控制模块13均通电。第一控制模块13根据重量检测信号启闭进料泵15,第一控制模块13根据重量检测信号开启进水阀14或延时关闭进水阀14。通过延时关闭进水阀14,从而补偿水泥温度差造成的水量需求差异。

62.参照图4、图5,温度检测模块10包括温度传感器101、第一分压子模块102和第一控制子模块103,温度传感器101的输出端连接于温度检测模块10的输出端和第一控制子模块103反向输入端。第一分压子模块102的输出端连接于第一控制子模块103正向输入端,第一控制子模块103的控制端连接于温度检测模块10的控制端。温度传感器101的电源端、第一分压子模块102的电源端和第一控制子模块103的电源端均与温度检测模块10的电源端连

接,温度传感器101的接地端和第一分压子模块102的接地端均与温度检测模块10的接地端连接。

63.第一分压子模块102向第一控制子模块103发送第一比较电压,第一比较电压是温度检测信号在水泥65℃时的电压。在水泥温度大于65℃时,温度检测信号大于第一比较电压,第一控制子模块103启动;在水泥温度小于65℃时,温度检测信号小于第一比较电压,第一控制子模块103关闭。

64.参照图4、图5,第一分压子模块102包括第十电阻器r10和第十一电阻器r11,第十电阻器r10的一端与第一分压子模块102的电源端连接,第十电阻器r10的另一端与第一分压子模块102的输出端和第十一电阻器r11的一端连接,第十一电阻器r11的另一端连接于第一分压子模块102的接地端。第十电阻器r10和第十一电阻器r11起到分压作用,调整第十电阻器r10和第十一电阻器r11的比值,从而让第一比较电压等于温度检测信号在水泥65℃时的电压。

65.第一控制子模块103包括第四比较器ic4、第十二电阻器r12和第四三极管q4,第四比较器ic4的正向输入端与第一控制子模块103的正向输入端连接,第四比较器ic4的反向输入端与第一控制子模块103的反向输入端连接,第四比较器ic4的输出端与第十二电阻器r12的一端连接,第十二电阻器r12的另一端连接于第四三极管q4的基极,第四三极管q4的发射极与第一控制子模块103的控制端连接,第四三极管q4的集电极与第一控制子模块103的电源端连接。

66.在水泥温度大于65℃时,温度检测信号大于第一比较电压,第四比较器ic4发出低电平,第四三极管q4截止,从而使第一压力传感器12和第一控制模块13断电。在水泥温度小于65℃时,温度检测信号小于第一比较电压,第四比较器ic4发出高电平,第四三极管q4导通,从而使第一压力传感器12和第一控制模块13得电开始工作。

67.参照图4、图5,第一控制模块13包括第二分压子模块131、比较子模块132、延时控制子模块133和第二控制子模块134,第二分压子模块131的第一输出端与比较子模块132的第一正向输入端连接,第二分压子模块131的第二输出端与比较子模块132的第二反向输入端连接。比较子模块132的第一反向输入端和第二正向输入端均连接于第一控制模块13的输入端。

68.比较子模块132的第一输出端与延时控制子模块133的输入端连接,比较子模块132的第二输出端与第二控制子模块134的输入端连接。第二分压子模块131的电源端、延时控制子模块133的电源端和第二控制子模块134的电源端均与第一控制模块13的电源端连接,第二分压子模块131的接地端、延时控制子模块133的接地端和第二控制子模块134的接地端均与第一控制模块13的接地端连接。

69.接通第一电源,第一压力传感器12实时检测搅拌桶的重量并向比较子模块132发送重力检测信号。第二分压子模块131向比较子模块132发送第二比较电压和第三比较电压。第二比较电压为搅拌桶添加水泥后,第一压力传感器12输出的重量检测信号。第三比较电压为搅拌桶添加水后,第一压力传感器12输出的重量检测信号。

70.在重力检测信号小于第三比较电压时,比较子模块132的第一输出端发出高电平,比较子模块132的第二输出端发出低电平。延时控制子模块133启动,第二控制子模块134关闭,从而使进水阀14关闭,进料泵15启动。

71.进料泵15启动后向搅拌桶内部添加水泥。随着水泥的添加,搅拌桶重量不断增加。在在重力检测信号大于第三比较电压且小于第二比较电压时,比较子模块132的第一输出端和第二输出端均发出高电平。延时控制子模块133启动,第二控制子模块134启动,从而使进水阀14开启,进料泵15关闭。

72.进水阀14启动后向搅拌桶内部添加水。随着水的添加,搅拌桶重量不断增加。在重力检测信号大于第二比较电压时,比较子模块132的第一输出端发出低电平,比较子模块132的第二输出端均发出高电平。延时控制子模块133延时一段时间后关闭进水阀14。通过改变延时关闭进水阀14的时间,从而补偿水泥温度差异造成的水量需求差异。

73.参照图4、图5,比较子模块132包括第五比较器ic5和第六比较器ic6,第五比较器ic5的正向输入端与比较子模块132的第一正向输入端连接,第五比较器ic5的反向输入端与比较子模块132的第一反向输入端连接,第五比较器ic5的输出端与比较子模块132的第一输出端连接。第六比较器ic6的正向输入端与比较子模块132的第二正向输入端连接,第六比较器ic6的反向输入端与比较子模块132的第二反向输入端连接,第六比较器ic6的输出端与比较子模块132的第二输出端连接。

74.第五比较器ic5根据重力检测信号和第二比较电压,从而启闭延时控制子模块133。第六比较器ic6根据重力检测信号和第三比较电压,从而启闭第二控制子模块134。

75.参照图4、图5,第二分压子模块131包括第十三电阻器r13、第十四电阻器r14和第十五电阻器r15,第十三电阻器r13的一端与第二分压子模块131的电源连接,第十三电阻器r13的另一端连接于第十四电阻器r14的一端和第二分压子模块131的第一输出端。第十四电阻器r14的另一端连接于第十五电阻器r15的一端和第二分压子模块131的第二输出端,第十五电阻器r15的另一端连接于第二分压子模块131的接地端。

76.通过第十三电阻器r13、第十四电阻器r14和第十五电阻器r15分压,从而向比较子模块132输出第二比较电压和第三比较电压。

77.参照图4、图5,延时控制子模块133包括第十六电阻器r16、第五三极管q5、第二二极管d2和时间继电器,时间继电器包括第二线圈j2和延时常开触头j2-1。第十六电阻器r16的一端与延时控制子模块133的输入端连接,第十六电阻器r16的另一端与第五三极管q5的基极连接。第五三极管q5的发射极与延时控制子模块133的接地端连接,第五三极管q5的集电极连接于第二二极管d2的阳极和第二线圈j2的一端,第二二极管d2的阴极和第二线圈j2的另一端均连接于延时控制子模块133的电源端。延时常开触头j2-1的一端连接于第三电源的正极,延时常开触头j2-1的另一端连接于进水阀14的一端。进水阀14的另一端连接于进料泵15的一端,进料泵15的另一端连接于电源地。

78.比较子模块132的第一输出端发出高电平,第五三极管q5导通,第二线圈j2得电,延时常开触头j2-1闭合。比较子模块132的第一输出端发出低电平,第五三极管q5截止,第二线圈j2失电,延时常开触头j2-1延时一段时间后断开。第十六电阻器r16起到限流作用,从而降低第五三极管q5被电流击穿的情况出现。第二二极管d2与第二线圈j2构成放电回路。

79.参照图4、图5,第二控制子模块134包括第十七电阻器r17、第六三极管q6、第三二极管d3和第三继电器,第三继电器包括第三线圈j3、第一常开触头j3-1和第二常闭触头j3-2。第十七电阻器r17的一端与第二控制子模块134的输入端连接,第十七电阻器r17的另一

端与第六三极管q6的基极连接。第六三极管q6的发射极与第二控制子模块134的接地端连接,第六三极管q6的集电极连接于第三二极管d3的阳极和第三线圈j3的一端。第三二极管d3的阴极和第三线圈j3的另一端均连接于第二控制子模块134的电源端。第二常闭触头j3-2的一端连接于进料泵15的一端,第二常闭触头j3-2的另一端连接于进料泵15的另一端。第一常开触头j3-1的一端连接于进水阀14的一端,第一常开触头j3-1的另一端连接于进水阀14的另一端。

80.比较子模块132的第二输出端发出高电平,第六三极管q6导通,第三线圈j3得电,第一常开触头j3-1闭合,第二常闭触头j3-2断开。比较子模块132的第一输出端发出低电平,第六三极管q6截止,第三线圈j3失电,第一常开触头j3-1断开,第二常闭触头j3-2闭合。第十七电阻器r17起到限流作用,从而降低第六三极管q6被电流击穿的情况出现。第三二极管d3与第三线圈j3构成放电回路。

81.参照图6、图7,一种应用于搅拌站的集成管理系统,还包括第二比较模块18、分压模块17、第二控制模块19、指示模块20、第三报警模块21和空气压缩机9,第二压力传感器16的输出端与第二比较模块18的第一输入端连接,第二压力传感器16用于检测筒仓的重量并发出压力检测信号。

82.参照图6、图7,分压模块17的第一输出端与第二比较模块18的第二输入端连接,第二压力传感器16用于检测筒仓的重量并向第二比较模块18发送压力检测信号。分压模块17通过第一输出端向第二比较模块18发生第三比较信号。第三比较信号为第二压力传感器16检测筒仓盛装水泥达到上限时,压力检测信号的电压。

83.分压模块17的第二输出端与第二比较模块18的第三输入端连接,分压模块17通过第二输出端向第二比较模块18发生第四比较信号,第四比较信号为筒仓内部可盛装水泥的空间为一辆车,第二压力传感器16检测筒仓的重量时,压力检测信号的电压。

84.分压模块17的第三输出端与第二比较模块18的第四输入端连接,分压模块17通过第三输出端向第二比较模块18发生第五比较信号。第五比较信号为筒仓内部剩余水泥达到下限阀值,第二压力传感器16检测筒仓的重量时,压力检测信号的电压。

85.参照图6、图7,第二比较模块18的第一输出端与第二控制模块19的输入端连接,第二控制模块19的输出端与空气压缩机9的一端连接。在筒仓内部的水泥超过上限阀值时,压力检测信号大于第三比较信号,第二比较模块18向第二控制模块19输出高电平,第二控制模块19启动,空气压缩机9关闭,筒仓无法添加水泥。在筒仓内部的水泥低于上限阀值时,压力检测信号小于第三比较信号,第二比较模块18向第二控制模块19输出低电平,第二控制模块19关闭,空气压缩机9启动,筒仓可添加水泥。

86.参照图6、图7,第二比较模块18的第二输出端与指示模块20的输入端连接。在筒仓剩余的可盛装水泥的空间不足一辆车的盛装量时,压力检测信号大于第四比较信号,第二比较模块18向指示模块20发出低电平,指示模块20关闭,从而提醒运送水泥的车辆筒仓无法盛装整车的水泥。在筒仓剩余的可盛装水泥的空间足够一辆车的盛装量时,压力检测信号小于第四比较信号,第二比较模块18向指示模块20发出高电平,指示模块20开启,从而提醒运送水泥的车辆筒仓可盛装整车的水泥。

87.参照图6、图7,第二比较模块18的第三输出端与第三报警模块21的输入端连接。在筒仓内部剩余的水泥低于下限阀值时,压力检测信号小于第五比较信号,第二比较模块18

向第三报警模块21发出高电平,第三报警模块21启动,从而提醒相关人员添加水泥。在筒仓内部剩余的水泥高于下限阀值时,压力检测信号大于第五比较信号,第二比较模块18向第三报警模块21发出低电平,第三报警模块21关闭。

88.参照图6、图7,第二压力传感器16的电源端、分压模块17的电源端、第二控制模块19的第一电源端、指示模块20的电源端和第三报警模块21的电源端均与第一电源的正极连接。第二控制模块19的第二电源端与第二电源的正极连接。第二压力传感器16的接地端、分压模块17的接地端、第二控制模块19的接地端、指示模块20的接地端、第三报警模块21的接地端和空气压缩机9的接地端均与电源地连接。

89.参照图6、图7,分压模块17包括第十八电阻器r18、第十九电阻器r19、第二十电阻器r20和第二十一电阻器r21,第十八电阻器r18的一端连接于分压模块17的电源端,第十八电阻器r18的另一端连接于第十九电阻器r19的一端和分压模块17的第一输出端,第十九电阻器r19的另一端连接于第二十电阻器r20的一端和分压模块17的第二输出端,第二十电阻器r20的另一端连接于第二十一电阻器r21的一端和分压模块17的第三输出端,第二十一电阻器r21的另一端连接于分压模块17的接地端。

90.第十八电阻器r18、第十九电阻器r19、第二十电阻器r20和第二十一电阻器r21均起到分压的作用,从而使输出的第三比较信号、第四比较信号和第五比较信号符合需要的电压值。

91.参照图6、图7,第二比较模块18包括第七比较器ic7、第八比较器ic8和第九比较器ic9,第七比较器ic7的正向输入端、第八比较器ic8的反向输入端和第九比较器ic9的反向输入端均连接于第二比较模块18的第一输入端。第七比较器ic7的反向输入端连接于第二比较模块18的第二输入端,第八比较器ic8的正向输入端连接于第二比较模块18的第三输入端,第九比较器ic9的正向输入端连接于第二比较模块18的第四输入端。

92.第七比较器ic7的输出端连接于第二比较模块18的第一输出端,第八比较器ic8的输出端连接于第二比较模块18的第二输出端,第九比较器ic9的输出端连接于第二比较模块18的第三输出端。

93.第七比较器ic7接收压力检测信号和第三比较信号,在压力检测信号大于第三比较信号时,第七比较器ic7输出高电平;在压力检测信号小于第三比较信号时,第七比较器ic7输出低电平。

94.第八比较器ic8接收压力检测信号和第四比较信号,在压力检测信号大于第四比较信号时,第八比较器ic8输出低电平;在压力检测信号小于第四比较信号时,第八比较器ic8输出高电平。

95.第九比较器ic9接收压力检测信号和第五比较信号,在压力检测信号大于第五比较信号时,第九比较器ic9输出低电平;在压力检测信号小于第五比较信号时,第九比较器ic9输出高电平。

96.参照图6、图7,第二控制模块19包括第三控制子模块191、第四二极管和第四继电器192,第四继电器192包括第四线圈j4和第三常闭触点j4-1,第三控制子模块191的输入端连接于第二控制模块19的输入端,第三控制子模块191的接地端连接于第二控制模块19的接地端,第三控制子模块191的电源端连接于第四线圈j4的一端和第四二极管的阳极。第四线圈j4的另一端和第四二极管的阴极均与第二控制模块19的第一电源端连接,第三常闭触

点j4-1的一端连接于第二控制模块19的第二电源端,第三常闭触点j4-1的另一端连接于第二控制模块19的输出端。

97.第三控制子模块191包括第二十二电阻器r22和第七三极管q7,第二十二电阻器r22的一端连接于第三控制子模块191的输入端,第二十二电阻器r22的另一端连接于第七三极管q7的基极,第七三极管q7的发射极连接于第三控制子模块191的接地端,第七三极管q7的集电极连接于第三控制子模块191的电源端。

98.在第二比较模块18向第二控制模块19输出高电平时,第七三极管q7导通,第四线圈j4得电,第三常闭触点j4-1断开。在第二比较模块18向第二控制模块19输出低电平时,第七三极管q7截止,第四线圈j4失电,第三常闭触点j4-1闭合。第二十二电阻器r22起到限流的作用,这有利于保护第七三极管q7。第四二极管用做第四线圈j4失电时的放电回路。

99.参照图6、图7,指示模块20包括第四控制子模块201和指示灯202,所述第四控制子模块201的输入端与指示模块20的输入端连接,所述第四控制子模块201的接地端与指示模块20的接地端连接,所述第四控制子模块201的电源端与指示灯202的一端连接,所述指示灯202的另一端与指示模块20的电源端连接。

100.第四控制子模块201包括第二十三电阻器r23和第八三极管q8,第二十三电阻器r23的一端连接于第四控制子模块201的输入端,第二十三电阻器r23的另一端连接于第八三极管q8的基极,第八三极管q8的发射极连接于第四控制子模块201的接地端,第八三极管q8的集电极连接于第二子第二控制模块19的电源端。

101.在第二比较模块18向指示模块20输出高电平时,第八三极管q8导通,指示灯202亮起。在第二比较模块18向指示模块20输出低电平时,第八三极管q8截止,指示灯202熄灭。第二十三电阻器r23起到限流的作用,这有利于保护第八三极管q8,从而降低输入第八三极管q8的电流过大而使第八三极管q8损坏。

102.参照图6、图7,第三报警模块21包括第五控制子模块211和第一蜂鸣器212,所述第五控制子模块211的输入端与第三报警模块21的输入端连接,所述第五控制子模块211的接地端与第三报警模块21的接地端连接,所述第五控制子模块211的电源端与第一蜂鸣器212的一端连接,所述第一蜂鸣器212的另一端与第三报警模块21的电源端连接。

103.第五控制子模块211包括第二十四电阻器r24和第九三极管q9,第二十四电阻器r24的一端连接于第五控制子模块211的输入端,第二十四电阻器r24的另一端连接于第九三极管q9的基极,第九三极管q9的发射极连接于第五控制子模块211的接地端,第九三极管q9的集电极连接于第三子第二控制模块19的电源端。

104.在第二比较模块18向第三报警模块21输出高电平时,第九三极管q9导通,第一蜂鸣器212响起。在第二比较模块18向第三报警模块21输出低电平时,第九三极管q9截止,第一蜂鸣器212关闭。第二十四电阻器r24起到限流的作用,这有利于保护第九三极管q9,从而降低输入第九三极管q9的电流过大而使第九三极管q9损坏。

105.本技术实施例一种应用于搅拌站的集成管理系统的实施原理为:在需要搅拌混凝土时,根据显示模块11显示的温度,调整时间继电器的延时时间。温度检测模块10检测水泥温度是否大于65℃,若大于65℃,则无法开启进水阀14和进料泵15添加水泥和水。在水泥温度是小于65℃时,可启动进水阀14和进料泵15。

106.在筒仓内部的水泥温度低于65℃后,因搅拌桶内还没有水和水泥。这时重力检测

信号小于第二比较电压和第三比较电压。第二控制子模块134关闭,延时控制子模块133启动,进水阀14关闭,进料泵15启动,从而向搅拌通内部添加水泥。

107.在水泥添加到一定程度后,重力检测信号小于第二比较电压且大于第三比较电压,第二控制子模块134启动,延时控制子模块133启动,进水阀14开启,进料泵15关闭,从而向搅拌通内部添加水。

108.在水添加到一定程度后,重力检测信号大于第二比较电压和第三比价电压,第二控制子模块134启动,延时控制子模块133关闭,进水阀14延时一段时间后关闭,进料泵15关闭。之后搅拌均匀后从搅拌桶内取出混凝土。

109.在筒仓内部水泥不足时,让运输水泥的车辆先寻找指示灯202亮起或蜂鸣器发出警报的筒仓。指示灯202亮起的筒仓内部有足够的空间盛装一辆车的水泥,蜂鸣器发出警报的筒仓内部水泥低于下限值需要尽快补充。

110.车辆将水泥倒进无指示灯202亮起或无蜂鸣器发出警报的筒仓。在筒仓内部的水泥达到上限阀值时,第二比较模块18向第二控制模块19发出高电平,第二控制模块19启动,空气压缩机9断电,从而停止向筒仓内部继续添加水泥。这有利于降低筒仓内部水泥过多而爆炸的情况出现。

111.车辆将水泥倒入筒仓时,通过空气压缩机9向筒仓内部鼓入水泥和空气。筒仓内部的空气从除尘器排出,空气中的粉尘会留在除尘器内部。

112.粉尘会逐渐堵塞除尘器,当筒仓内部的气压大于除尘器的排气口的气压时,第一气压检测信号大于第二气压检测信号。第一比较模块5向第一报警模块6发出高电平,第一报警模块6启动发出警报通知搅拌站的工作人员清理除尘器。若仓内部的气压小于除尘器的排气口的气压时,第一气压检测信号小于第二气压检测信号。第一比较模块5向第一报警模块6发出低电平,第一报警模块6关闭。

113.在第一报警模块6发出警报,而清理人员未及时清理除尘器时,粉尘会继续在除尘器内部堆积。当除尘器的气压小于预定的最小阀值时,第二气压检测信号小于第二比较信号。第一比较模块5向第二报警模块7发出高电平,第二报警模块7启动发出警报通知搅拌站的工作人员及时清理除尘器。当除尘器的气压大于预定的最小阀值时,第二气压检测信号大于第二比较信号。第一比较模块5向第二报警模块7发出低电平,第二报警模块7关闭。

114.若第二报警模块7发出警报,而清理人员还是没有清理除尘器,粉尘会继续在除尘器内部堆积。当筒仓内部的气压大于预定的最大阀值时,第一气压检测信号大于第一比较信号。第一比较模块5向驱动模块8发出高电平,驱动模块8关闭空气压缩机9。当筒仓内部的气压小于预定的最大阀值时,第一气压检测信号小于第一比较信号。第一比较模块5向驱动模块8发出低电平,驱动模块8启动空气压缩机9。

115.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。