1.本实用新型涉及危险废物处理技术领域,具体涉及一种磷酸氨基盐废液处理的装置。

背景技术:

2.三乙胺又名三乙基胺,分子式为c6h

15

n,三乙胺属于大气中有害污染物,具有强烈的氨臭味、刺激性,主要应用于铸造行业制备气体固化剂。在使用过程中,由于三乙胺废气的强刺激性,需进行吸收后处理,工业生产过程中常采用磷酸喷淋法吸收三乙胺气体,中和生成磷酸氨基盐[(ch3ch2)3n

·

h3po4]溶液,此类废液属于危险废物。据统计,约90%以上企业采用磷酸喷淋法吸收三乙胺气体,所产生的废液量达上万吨/年。若无法安全处理此类废液,将对生态环境和人体健康造成严重危害。目前磷酸氨基盐主要通过生物方法进行处理,处理效率低且处理费用高。因此,亟需设计一种处理效率高且处理费用低的方案安全处理此类危险废物。

技术实现要素:

[0003]

本实用新型要解决的技术问题是提供一种磷酸氨基盐废液处理的装置,是一种能针对磷酸氨基盐废液的安全处理装置及处理方法,通过控制体系酸碱度和氧化体系,经多级反应(中和除磷、氧化分解、絮凝沉淀)工艺实现磷酸氨基盐废液的安全处理。

[0004]

本实用新型的技术方案:一种磷酸氨基盐废液处理的装置,包括依次布置的废液储槽、除磷反应器、氧化反应器、板框压滤器;板框压滤器的上部连接固化处置装置,板框压滤器的下部连接气体处理装置;除磷反应器的上部设置第一加药装置,所述的第一加药装置包括依次布置的石灰乳进口槽和氢氧化钠进口槽,除磷反应器的下部连接氧化反应器的上部,氧化反应器的上部设置第二加药装置,所述的第二加药装置包括依次布置的高锰酸钾进口槽、次氯酸钠进口槽和聚合硫酸铁进口槽,氧化反应器的下部连接板框压滤器,除磷反应器和氧化反应器的上部连接有气体处理装置,所述的气体处理装置包括向外依次布置的氢氧化钠吸收器、磷酸吸收器、活性炭吸收器、真空泵;除磷反应器的反应釜壁设置冷却水循环装置。

[0005]

进一步的,所述的废液储槽连接于除磷反应器的上部。

[0006]

再进一步的,所述的冷却水循环装置包括除磷反应器中部外壁至其下部外壁设置的冷却水循环腔,冷却水循环腔的侧壁设置冷却液进口,冷却水循环腔的底部设置冷却液出口。

[0007]

再进一步的,所述的废液储槽的输出端设置第一抽泵,第一抽泵的输出端与除磷反应器的上部连接。

[0008]

再进一步的,所述的除磷反应器底部设置有第一反应物出口,第一反应物出口的输出端设置第二抽泵,第二抽泵的输出端与氧化反应器的上部连接。

[0009]

再进一步的,所述的氧化反应器的底部的输出端设置第三抽泵,第三抽泵的输出

端与板框压滤器的中部连接。

[0010]

再进一步的,所述的第一抽泵设置于废液储槽内部。

[0011]

再进一步的,所述的第一加药装置设置于除磷反应器内部,除磷反应器内部还设置有搅拌装置。

[0012]

再进一步的,所述的第二加药装置设置于氧化反应器内部,氧化反应器内部还设置有搅拌装置。

[0013]

再进一步的,所述的板框压滤器内部设置有渣浆泵;所述的固化处置装置内部设有第三加药装置和搅拌装置;所述的气体处理装置还包括缓冲槽。

[0014]

一种磷酸氨基盐废液处理方法,以磷酸喷淋吸收三乙胺废气产生的废液作为主要处置对象,包括如下步骤:

[0015]

1)、首先采用石灰乳及氢氧化钠调节ph至8.0左右,同时石灰乳中的钙离子同废液中磷酸盐形成磷酸钙沉淀,反应后混合液采用高锰酸钾氧化分解三乙胺形成乙酸、硝酸和氨;

[0016]

2)、再使用次氯酸钠氧化,进一步降解废液中的三乙胺,再加入聚合硫酸铁,将过量的钙离子以硫酸钙沉淀形式除去,同时形成氢氧化铁胶体絮凝吸附溶液中微小颗粒沉淀物;

[0017]

3)、最后将固液混合液经板框压滤后,滤液经蒸发脱盐、生化处理后回用。

[0018]

进一步的,步骤3)后滤渣采用固化剂固化后,取固化后样品进行浸出毒性检测,对满足《危险废物填埋污染控制标准》指标要求的混合物进行安全填埋处置。

[0019]

再进一步的,一种磷酸氨基盐废液处理的装置的处理方法,包括如下步骤:

[0020]

1)中和除磷:磷酸氨基盐废液泵入除磷反应器后,通过第一加药装置加入石灰乳,与废液中磷酸盐形成磷酸钙沉淀,使用氢氧化钠调节ph至8.0左右;

[0021]

2)降温:步骤1)反应过程中有大量热能放出,通过循环冷却水冷却,将反应体系温度控制在40℃以下;

[0022]

3)氧化:将步骤1)处理后混合液泵入氧化反应器中,通过第二加药装置加入高锰酸钾氧化,反应3小时后,再添加次氯酸钠进行反应3小时,进一步降解三乙胺;再添加聚合硫酸铁,将过量的钙离子以硫酸钙沉淀形式除去,同时形成氢氧化铁胶体絮凝吸附溶液中微小颗粒沉淀物;

[0023]

4)固液分离系统:将经步骤3)处理后的废水进行板框压滤,压滤后污泥送至固化稳定化车间进行安全处置,压滤废水进行蒸发脱盐后生化处置。

[0024]

本实用新型的技术效果:本实用新型通过控制体系酸碱度和氧化体系,经多级反应(中和除磷、氧化分解、絮凝沉淀)工艺实现磷酸氨基盐废液的安全处理。本实用新型处置原理:以磷酸喷淋吸收三乙胺废气产生的废液(磷酸氨基盐废液,ph:2.0-5.0,总氮:1000~5000mg/l,总磷:1000~5000mg/l)作为主要处置对象,首先采用石灰乳及氢氧化钠调节ph至8.0左右,同时石灰乳中的钙离子同废液中磷酸盐形成磷酸钙沉淀,反应后混合液采用高锰酸钾氧化分解三乙胺形成乙酸、硝酸和氨,再使用次氯酸钠氧化,进一步降解废液中的三乙胺,再加入聚合硫酸铁,将过量的钙离子以硫酸钙沉淀形式除去,同时形成氢氧化铁胶体絮凝吸附溶液中微小颗粒沉淀物。最后将固液混合液经板框压滤后,滤液经蒸发脱盐、生化处理后回用,滤渣采用固化剂固化后,取固化后样品进行浸出毒性检测,对满足《危险废物

填埋污染控制标准》指标要求的混合物进行安全填埋处置。

附图说明

[0025]

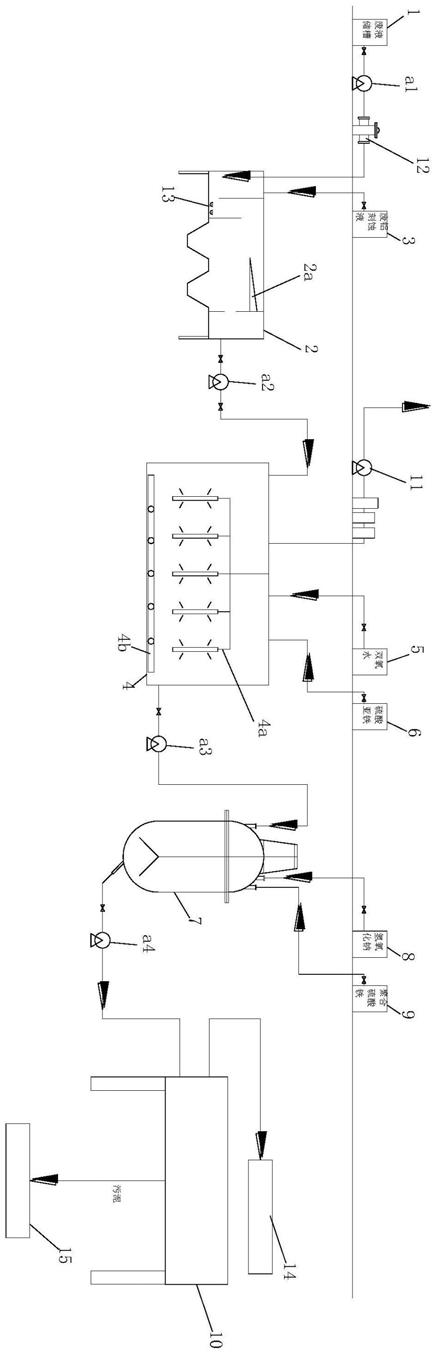

图1为本实用新型的装置图。

具体实施方式

[0026]

如图1所示的一种磷酸氨基盐废液处理的装置,包括废液储槽1,除磷反应器2、氧化反应器3、板框压滤器4、固化处置装置5,除磷反应器2、氧化反应器3的上部的排气口的排气的排出方向依次连接气体冷凝器、氢氧化钠吸收器 7a、磷酸吸收装置7b、活性炭吸收装置7c、真空泵7d。

[0027]

其中,下述的第一抽泵9a也可以设置为废液储槽1内部设置的泵;除磷反应器2内部可设置第一加药装置和搅拌装置;氧化反应器3内部可设置第二加药装置和搅拌装置;板框压滤器4内部设置有渣浆泵;固化处置装置5内部设有第三加药装置和搅拌装置;气体处理(真空)装置7内部设有缓冲槽。

[0028]

下面结合实施例对本实用新型的方案作进一步详述。

[0029]

本实用新型技术采用磷酸钙沉淀法去除磷酸盐,使用高锰酸钾分解三乙胺,再采用次氯酸钠进一步降解三乙胺,最后采用聚合硫酸铁絮凝沉淀,反应全程对体系的三废进行有效的收集和处理,以达到处置磷酸氨基盐废液时操作环境安全的一种组合式处置装置及处理方法。

[0030]

本实用新型采用如下技术方案—处置装置:

[0031]

一种磷酸氨基盐废液处置的装置,包括废液储槽1、除磷反应器2、氧化反应器3、板框压滤器4、固化处置装置5、气体处理装置6。

[0032]

所述的废液储槽1连接于除磷反应器2的上部,除磷反应器2的上部还连接有石灰乳进口槽2a和氢氧化钠进口槽2b,除磷反应器2的下部连接氧化反应器3的上部,氧化反应器3的上部连接有高锰酸钾进口槽3a、次氯酸钠进口槽 3b和聚合硫酸铁进口槽3c,氧化反应器3的下部连接板框压滤器4。除磷反应器2及氧化反应器3的上部连接有气体处理装置7,所述的气体处理装置7包括向外依次布置的氢氧化钠吸收器7a、磷酸吸收器7b、活性炭吸收器7c、真空泵 7d;除磷反应器2的反应釜壁设置冷却水循环装置8。

[0033]

进一步的,所述的冷却水循环装置8包括除磷反应器2中部外壁至其下部外壁设置的冷却水循环腔8a,冷却水循环腔8a的侧壁设置冷却液进口8b,冷却水循环腔8a的底部设置冷却液出口8c。

[0034]

进一步的,废液储槽1的输出端设置第一抽泵9a,第一抽泵9a的输出端与除磷反应器2的上部连接。

[0035]

进一步的,除磷反应器2底部设置有第一反应物出口,第一反应物出口的输出端设置第二抽泵9b,第二抽泵9b的输出端与氧化反应器3(的上部)连接;

[0036]

进一步的,氧化反应器3(的底部)的输出端设置第三抽泵9c,第三抽泵 9c的输出端与板框压滤器4的中部连接,板框压滤器4的上部与污水处理装置 6连接,板框压滤器4的下部与固化处置装置5连接。

[0037]

本实用新型采用的技术方案—处置方法

[0038]

处置方法原理:以磷酸喷淋吸收三乙胺废气产生的废液(磷酸氨基盐废液, ph:2.0-5.0,总氮:1000~5000mg/l,总磷:1000~5000mg/l)作为主要处置对象,首先采用石灰乳及氢氧化钠调节ph至8.0左右,同时石灰乳中的钙离子同废液中磷酸盐形成磷酸钙沉淀,反应后混合液采用高锰酸钾氧化分解三乙胺形成乙酸、硝酸和氨,再使用次氯酸钠氧化,进一步降解废液中的三乙胺,再加入聚合硫酸铁,将过量的钙离子以硫酸钙沉淀形式除去,同时形成氢氧化铁胶体絮凝吸附溶液中微小颗粒沉淀物。最后将固液混合液经板框压滤后,滤液经蒸发脱盐、生化处理后回用,滤渣采用固化剂固化后,取固化后样品进行浸出毒性检测,对满足《危险废物填埋污染控制标准》指标要求的混合物进行安全填埋处置。

[0039]

反应机理:

[0040]

n(c2h5)3 h3po4→

(c2h5)3n

·

h3po4[0041]

po

43- ca

2

→

ca3(po4)2↓

[0042]

n(c2h5)3 kmno4→

hno3 ch3cooh nh3[0043]

nh3 naclo

→

n2↑

nacl h2o

[0044]

ch3cooh naclo

→

ch3coona hcl h2o

[0045]h

oh-→

h2o

[0046]

ca

2

so

42-→

caso4↓

[0047]

fe

2

oh-→

fe(oh)2↓

[0048]

fe

3

oh-→

fe(oh)3↓

[0049]

fe(oh)2 o2 h2o

→

fe(oh)3↓

[0050]

所述处置方法包括如下步骤:

[0051]

1)中和除磷:磷酸氨基盐废液泵入除磷反应器2后,通过第一加药装置加入石灰乳,与废液中磷酸盐形成磷酸钙沉淀,使用氢氧化钠调节ph至8.0左右;

[0052]

2)降温:步骤1)反应过程中有大量热能放出,通过循环冷却水冷却,将反应体系温度控制在40℃以下;

[0053]

3)氧化:将步骤1)处理后混合液泵入氧化反应器3中,通过第二加药装置加入高锰酸钾氧化,反应3小时后,再添加次氯酸钠进行反应3小时,进一步降解三乙胺;再添加聚合硫酸铁,将过量的钙离子以硫酸钙沉淀形式除去,同时形成氢氧化铁胶体絮凝吸附溶液中微小颗粒沉淀物;

[0054]

4)固液分离系统:将经步骤3)处理后的废水进行板框压滤,压滤后污泥送至固化稳定化车间进行安全处置,压滤废水进行蒸发脱盐后生化处置。

[0055]

下面为本实用新型的具体的实施案例:

[0056]

实施案例1:取50l磷酸氨基盐废液(磷酸氨基盐废液,ph:3.0,总氮: 8500mg/l,总磷:1632mg/l,cod:76000mg/l),加入2kg消石灰沉淀磷酸根后,再添加0.2kg氢氧化钠调节溶液ph至8.0后,添加高锰酸钾0.5kg反应3 小时后,再添加15%次氯酸钠溶液2.5l,反应3h后再加入0.5kg聚合硫酸铁絮凝沉淀,最后通过板框压滤进行固液分离,滤饼与3

±

0.5kg的固化剂进行固化稳定化处理,经检测后满足《危险废物填埋污染控制标准》指标要求的混合物进行稳定化安全填埋,滤液进行蒸发脱盐后生化处理。

[0057]

对滤液进行检测,检测数据:ph:7.8,总氮:5.8mg/l,总磷:0.4mg/l, cod:6100mg/l,重金属未检出。对固化稳定化产物进行浸出毒性检测,浸出液检测数据:ph:8.9,重金属

未检出;含水率:46%,有机质:2.8%,水溶性盐总量:9.5%。

[0058]

实施案例2:取50l磷酸氨基盐废液(磷酸氨基盐废液,ph:2.5,总氮: 6600mg/l,总磷:1960mg/l,cod:61000mg/l),加入2.4kg消石灰沉淀磷酸根后,再添加0.25kg氢氧化钠调节溶液ph至8.0后,添加高锰酸钾0.6kg反应 3小时后,再添加15%次氯酸钠溶液3l,反应6h后再加入0.5kg聚合硫酸铁絮凝沉淀,最后通过板框压滤进行固液分离,滤饼与3.5

±

0.5kg的固化剂进行固化稳定化处理,经检测后满足《危险废物填埋污染控制标准》指标要求的混合物进行稳定化安全填埋,滤液进行蒸发脱盐后生化处理。

[0059]

对滤液进行检测,检测数据:ph:8.1,总氮:3.6mg/l,总磷:0.25mg/l, cod:5300mg/l,重金属未检出。对固化稳定化产物进行浸出毒性检测,浸出液检测数据:ph:8.8,重金属未检出;含水率:45%,有机质:2.6%,水溶性盐总量:7.9%。

[0060]

实施案例3:取50l磷酸氨基盐废液(磷酸氨基盐废液,ph:4.0,总氮: 8700mg/l,总磷:1810mg/l,cod:92000mg/l),加入2kg消石灰沉淀磷酸根后,再添加0.15kg氢氧化钠调节溶液ph至8.0后,添加高锰酸钾0.55kg反应3 小时后,再添加15%次氯酸钠溶液3.5l,反应6h后再加入0.5kg聚合硫酸铁絮凝沉淀,最后通过板框压滤进行固液分离,滤饼与3

±

0.5kg的固化剂进行固化稳定化处理,经检测后满足《危险废物填埋污染控制标准》指标要求的混合物进行稳定化安全填埋,滤液进行蒸发脱盐后生化处理。

[0061]

对滤液进行检测,检测数据:ph:8.4,总氮:6.5mg/l,总磷:0.86mg/l, cod:4200mg/l,重金属未检出。对固化稳定化产物进行浸出毒性检测,浸出液检测数据:ph:8.4,重金属未检出;含水率:42%,有机质:3.8%,水溶性盐总量:8.1%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。