1.本技术涉及商用车驾驶室扰流板技术领域,特别涉及一种商用车导风板固定结构。

背景技术:

2.扰流板是装在高顶载货汽车或牵引汽车驾驶室主体顶部和侧面的空气倒流装置。驾驶室主体带有如上述类型的扰流板,也就是所谓的侧面扰流板,它们被用来防止在驾驶室后壁与半挂车前壁之间的空间内形成涡流,这样抑制了涡流增加整个车身的空气阻力。当卡车驾驶室装配扰流板后,空气被导向车厢上部或两侧,涡流大大减少,从而降低了整车的风阻系数,提升了整车的动力性和燃油经济性,降低了整车的污染和噪音。

3.相关技术中,用户对车辆具备更高的燃油经济性有了更高的要求,目前牵引车用户常用做法是更换更宽的侧面扰流板或者在原车侧面扰流板基础上增加导风板以最大限度的降低整车风阻。加装导风板一般采用铆钉将导风板固定在侧面扰流板翻边上,同时沿着整个翻边增加塑料固定压板,以分摊铆钉周围应力的同时让整条导风板与翻边固定更加牢固。

4.但是,目前侧面扰流板一般为smc复合材料或者pp gf复合材料制作,料厚一般在3-5mm左右,采用铆钉固时,侧面扰流板本体上需要进行钻孔处理,因为侧面扰流板本体强度主要靠内部的玻璃纤维,钻孔时对玻璃纤维的破坏会大大降低安装点周围的结构强度,增加侧面扰流板开裂风险。

5.导风板与侧面扰流板的连接方式采用铆钉连接,对于导风板这种持续高速振动的工况下,极易与侧面扰流板产生松脱。且铆钉固定为一次性连接,维修便利性差。

6.由于导风板为长条形状,行驶时侧面风压均匀作用在导风板本体上,导风板仅靠几处铆钉安装点无法于侧面扰流板牢固连接,所以,必须在导风板的各安装点上增加一条从上到下的塑料固定压板,塑料固定压板采用硬度较高的pp/abs材料,但长条形塑料压板都会存在翘曲变形问题,会降低安装点处的装配应力,降低导风板的装配可靠性。

技术实现要素:

7.本技术实施例提供一种商用车导风板固定结构,以解决相关技术中在侧面扰流板本体上钻孔来加装导风板,降低侧面扰流板安装点周围的结构强度,增加侧面扰流板开裂风险的问题。

8.本技术实施例提供了一种商用车导风板固定结构,包括:

9.侧面扰流板,所述侧面扰流板位于驾驶室的侧壁上并向驾驶室后部方向延伸,所述侧面扰流板上远离驾驶室的一端由上至下设有多个固定侧面导风板的安装凸台;

10.侧面导风板,所述侧面导风板靠近侧面扰流板的一端与侧面扰流板相互贴合,所述侧面导风板远离侧面扰流板的一端向远离侧面扰流板的方向延伸;

11.导风板固定件,所述导风板固定件包括与多个所述安装凸台可拆卸固定连接,并

将所述侧面导风板压紧在侧面扰流板上的长条形竖梁。

12.本技术实施例商用车导风板固定结构在侧面扰流板上远离驾驶室的一端由上至下设有多个固定侧面导风板的安装凸台,安装侧面导风板时无需在侧面扰流板上钻孔,侧面扰流板的结构因此不被破坏,保障了侧面扰流板的结构强度。

13.侧面扰流板和侧面导风板之间通过导风板固定件连接,导风板固定件设有与多个安装凸台可拆卸固定连接,并将侧面导风板压紧在侧面扰流板上的长条形竖梁。

14.长条形竖梁与侧面导风板通过面接触将侧面导风板压紧在侧面扰流板上,且长条形竖梁具有优异的抗弯曲性能,提高了侧面导风板在侧面扰流板上连接可靠性。

15.在一些实施例中:所述安装凸台位于侧面扰流板的内侧面,多个所述安装凸台在侧面扰流板上沿侧面扰流板的高度方向间隔设置,所述安装凸台与侧面扰流板为smc复合材料或pp gf复合材料一体模压成型结构。

16.在一些实施例中:所述长条形竖梁由相互平行且间隔设置的前翼缘板、后翼缘板,以及位于前翼缘板和后翼缘板之间的腹板组成,所述前翼缘板、后翼缘板和腹板组成“h”形结构;

17.所述腹板通过紧固件与安装凸台可拆卸固定连接,所述前翼缘板或后翼缘板与侧面导风板的内侧面抵接,以将侧面导风板压紧在侧面扰流板上。

18.在一些实施例中:所述侧面导风板的内侧面设有与前翼缘板或后翼缘板连接的定位凹槽,所述定位凹槽沿侧面导风板的高度方向延伸,所述前翼缘板或后翼缘板的一侧位于定位凹槽内。

19.在一些实施例中:所述定位凹槽由两条相互平行且间隔设置的纵肋组成,两条所述纵肋位于侧面导风板的内侧面且与侧面导风板的内侧面垂直连接,所述纵肋与侧面导风板为一体成型结构。

20.在一些实施例中:所述前翼缘板、后翼缘板和腹板为铝合金材料一体挤出成型结构,所述腹板上开设有与安装凸台连接的安装孔,所述紧固件穿入安装孔与安装凸台可拆卸固定连接。

21.在一些实施例中:所述前翼缘板、后翼缘板和腹板均为空腔结构,所述前翼缘板、后翼缘板和腹板内部空腔形成“h”形空腔。

22.在一些实施例中:所述导风板固定件还包括位于所述前翼缘板和后翼缘板之间的防脱夹片,所述防脱夹片为“〔”形结构,所述防脱夹片的两端分别与前翼缘板和后翼缘板抵接,所述防脱夹片的中部通过紧固件与腹板固定连接。

23.在一些实施例中:所述前翼缘板和后翼缘板的侧壁上均设有与防脱夹片的端部抵接的台肩。

24.在一些实施例中:所述防脱夹片为设定厚度的弹簧钢板折弯成型结构。

25.本技术提供的技术方案带来的有益效果包括:

26.本技术实施例提供了一种商用车导风板固定结构,由于本技术的商用车导风板固定结构设置了侧面扰流板,该侧面扰流板位于驾驶室的侧壁上并向驾驶室后部方向延伸,在侧面扰流板上远离驾驶室的一端由上至下设有多个固定侧面导风板的安装凸台;侧面导风板,该侧面导风板靠近侧面扰流板的一端与侧面扰流板相互贴合,侧面导风板远离侧面扰流板的一端向远离侧面扰流板的方向延伸;导风板固定件,该导风板固定件包括与多个

安装凸台可拆卸固定连接,并将侧面导风板压紧在侧面扰流板上的长条形竖梁。

27.因此,本技术商用车导风板固定结构在侧面扰流板上远离驾驶室的一端由上至下设有多个固定侧面导风板的安装凸台,安装侧面导风板时无需在侧面扰流板上钻孔,侧面扰流板的结构因此不被破坏,保障了侧面扰流板的结构强度。侧面扰流板和侧面导风板之间通过导风板固定件连接,导风板固定件设有与多个安装凸台可拆卸固定连接,并将侧面导风板压紧在侧面扰流板上的长条形竖梁。长条形竖梁与侧面导风板通过面接触将侧面导风板压紧在侧面扰流板上,且长条形竖梁具有优异的抗弯曲性能,提高了侧面导风板在侧面扰流板上连接可靠性。

附图说明

28.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

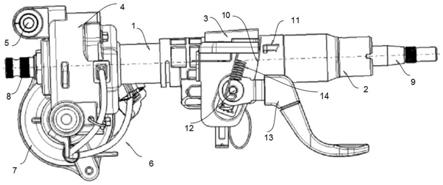

29.图1为本技术实施例的结构立体图;

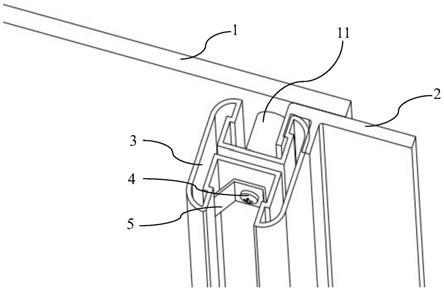

30.图2为本技术实施例的结构俯视图;

31.图3为本技术实施例侧面导风板的结构俯视图;

32.图4为本技术实施例长条形竖梁的结构俯视图。

33.附图标记:

34.1、侧面扰流板;2、侧面导风板;3、长条形竖梁;4、紧固件;5、防脱夹片;11、安装凸台;21、定位凹槽;22、纵肋;31、前翼缘板;32、后翼缘板;33、腹板;34、“h”形空腔;35、台肩。

具体实施方式

35.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

36.本技术实施例提供了一种商用车导风板固定结构,其能解决相关技术中在侧面扰流板本体上钻孔来加装导风板,降低侧面扰流板安装点周围的结构强度,增加侧面扰流板开裂风险的问题。

37.参见图1和图2所示,本技术实施例提供了一种商用车导风板固定结构,包括:

38.侧面扰流板1,该侧面扰流板1位于驾驶室的侧壁上并向驾驶室后部方向延伸,在侧面扰流板1上远离驾驶室的一端由上至下设有多个固定侧面导风板2的安装凸台11。侧面扰流板1被用来防止在驾驶室后壁与半挂车前壁之间的空间内形成涡流,因此,在离驾驶室的侧壁后部安装侧面扰流板1降低了车身的空气阻力,提高整车的燃油经济性。

39.侧面导风板2,该侧面导风板2靠近侧面扰流板1的一端与侧面扰流板1相互贴合,侧面导风板2远离侧面扰流板1的一端向远离侧面扰流板1的方向延伸。侧面导风板2用于增加侧面扰流板1的宽度,通过在原车侧面扰流板1基础上增加侧面导风板2以最大限度减少驾驶室与半挂车前壁之间的间隙,以此来进一步的降低整车风阻。

40.导风板固定件,该导风板固定件包括与多个安装凸台11可拆卸固定连接,并将侧面导风板2压紧在侧面扰流板1上的长条形竖梁3。长条形竖梁3本身具有较强的抗弯刚度,长条形竖梁3首先将侧面导风板2贴合在侧面扰流板1上,其次通过与多个安装凸台11固定连接将侧面导风板2压紧在侧面扰流板1上,实现侧面导风板2与侧面扰流板1固定连接。

41.本技术实施例的商用车导风板固定结构在侧面扰流板1上远离驾驶室的一端由上至下设有多个固定侧面导风板2的安装凸台11,安装侧面导风板2时无需在侧面扰流板1上钻孔,侧面扰流板1的结构因此不被破坏,保障了侧面扰流板1的结构强度。安装凸台11的数量根据侧面导风板2的长度和安装结构强度具体设定,以使侧面导风板2在侧面扰流板1不发生松动和变形为准。

42.侧面扰流板1和侧面导风板2之间通过导风板固定件连接,导风板固定件设有与多个安装凸台11可拆卸固定连接,并将侧面导风板2压紧在侧面扰流板1上的长条形竖梁3。长条形竖梁3与侧面导风板2通过面接触的方式将侧面导风板2压紧在侧面扰流板1上,且长条形竖梁3自身具有优异的抗弯曲性能,提高了侧面导风板2在侧面扰流板1上连接的可靠性。

43.在一些可选实施例中:参见图1和图2所示,本技术实施例提供了一种商用车导风板固定结构,该商用车导风板固定结构的安装凸台11位于侧面扰流板1的内侧面,也就是说安装凸台11位于侧面扰流板1导流面的背面。安装凸台11位于侧面扰流板1的内侧面不影响侧面扰流板1的快速导流,减少车辆在高速行驶时产生的空气阻力。多个安装凸台11在侧面扰流板上沿侧面扰流板的高度方向间隔设置,所述安装凸台与侧面扰流板为smc复合材料或pp gf复合材料一体模压成型结构。

44.安装凸台11与侧面扰流板为smc复合材料或pp gf复合材料一体模压成型结构。smc复合材料是sheet molding compound的缩写,即片状模塑料。主要原料由smc专用纱、不饱和树脂、低收缩添加剂,填料及各种助剂组成。经高温一次模压成型,具有机械强度高、材料重量轻、耐腐蚀、使用寿命长,绝缘强度高、耐电弧、阻燃、密封性能好,且产品设计灵活,易规模化生产,并有安全美观的优点,具有全天候防护功能,能够满足室外工程项目中各种恶劣环境和场所的需要,克服了室外金属设备箱体的易锈蚀、寿命短和隔热保温性能差等缺陷,提高了侧面扰流板1的使用寿命。

45.gf是glass fiber的缩写,即玻璃纤维,简称玻纤。pp是聚丙烯塑料,gf pp指的是加玻纤的聚丙烯材料。纯的pp材料刚性,强度及耐热性比较差,加入玻纤后可以改善这些不足。pp材料通常用于普通日用塑料制品,而pp gf复合材料具有高刚性、高耐热性和良好的成型加工性的特点,具有作为结构件所需的耐久性和可靠性。面对日晒、雨淋、严寒等不同气候条件的考验,能较好得满足侧面扰流板1长期的使用要求。

46.在一些可选实施例中:参见图1、图2和图4所示,本技术实施例提供了一种商用车导风板固定结构,该商用车导风板固定结构的长条形竖梁3由相互平行且间隔设置的前翼缘板31、后翼缘板32,以及位于前翼缘板31和后翼缘板32之间的腹板33组成,前翼缘板31、后翼缘板32和腹板33组成“h”形结构。腹板33通过紧固件4与安装凸台11可拆卸固定连接,紧固件4优选点不限于为螺钉。前翼缘板31或后翼缘板32与侧面导风板2的内侧面抵接,以将侧面导风板2压紧在侧面扰流板1上。

47.本技术实施例的长条形竖梁3由相互平行且间隔设置的前翼缘板31、后翼缘板32,以及位于前翼缘板31和后翼缘板32之间的腹板33组成,前翼缘板31、后翼缘板32和腹板33

共同组成“h”形结构,腹板33通过紧固件4与安装凸台11可拆卸固定连接,以使后翼缘板32或腹板33将侧面导风板2压紧在侧面扰流板1上。“h”形结构的长条形竖梁3可使驾驶室左侧和右侧的侧面导风板2压紧在驾驶室左侧和右侧的侧面扰流板1上,达到通用性设计。

48.在一些可选实施例中:参见图1至图4所示,本技术实施例提供了一种商用车导风板固定结构,该商用车导风板固定结构的侧面导风板2的内侧面设有与前翼缘板31或后翼缘板32连接的定位凹槽21,该定位凹槽21沿侧面导风板2的高度方向延伸,长条形竖梁3的前翼缘板31或后翼缘板32的一侧位于定位凹槽21内。定位凹槽21由两条相互平行且间隔设置的纵肋22组成,两条纵肋22位于侧面导风板2的内侧面且与侧面导风板2的内侧面垂直连接。纵肋22与侧面导风板2为smc复合材料或pp gf复合材料一体模压成型结构,侧面导风板2的宽度根据实际需要具体设定。

49.本技术实施例的侧面导风板2的内侧面设有与前翼缘板31或后翼缘板32连接的定位凹槽21,定位凹槽21与前翼缘板31或后翼缘板32卡接。前翼缘板31或后翼缘板32通过定位凹槽21与侧面导风板2卡接固定,侧面导风板2受力均衡,不破坏侧面导风板2的自身结构。并且侧面导风板2由点接触改为侧面导风板2与长条形竖梁3的面接触,提升侧面导风板2的连接可靠性同时又兼具美观性。定位凹槽21由两条相互平行且间隔设置的纵肋22组成,两条纵肋22位于侧面导风板2的内侧面且与侧面导风板2的内侧面垂直连接,纵肋22与侧面导风板2为一体成型结构可整体增强侧面导风板2的抗弯强度。

50.在一些可选实施例中:参见图4所示,本技术实施例提供了一种商用车导风板固定结构,该商用车导风板固定结构的长条形竖梁3的前翼缘板31、后翼缘板32和腹板33为铝合金材料一体挤出成型结构。在腹板33上开设有与安装凸台11连接的安装孔(图中未画出),紧固件4穿入安装孔与安装凸台11可拆卸固定连接。前翼缘板31、后翼缘板32和腹板33均为空腔结构,前翼缘板31、后翼缘板32和腹板33内部空腔形成“h”形空腔34。

51.本技术实施例的长条形竖梁3的采用铝合金材料一体挤出成型结构,对模具要求较低,降低长条形竖梁3的制作成本,同时长条形竖梁3的前翼缘板31、后翼缘板32断面一样,根据适用区域长度不同可截取不同长度的长条形竖梁3。同时长条形竖梁3的断面采用“h”形结构,对于左右对称的侧面导风板2均可适用,大大提高长条形竖梁3通用率。长条形竖梁3内部中空,且形成“h”形空腔34,“h”形结构的长条形竖梁3抗弯曲性能优异,且内部中空,进一步提升长条形竖梁3结构强度的同时降低长条形竖梁3的重量,实现强量化设计。

52.在一些可选实施例中:参见图1、图2和图4所示,本技术实施例提供了一种商用车导风板固定结构,该商用车导风板固定结构的导风板固定件还包括位于前翼缘板31和后翼缘板32之间的防脱夹片5,该防脱夹片5优选但不限于为“〔”形结构。防脱夹片5的两端分别与前翼缘板31和后翼缘板32抵接,防脱夹片5的中部通过紧固件4与腹板33固定连接。防脱夹片5为设定厚度的弹簧钢板折弯成型结构,在前翼缘板31和后翼缘板32的侧壁上均设有与防脱夹片5的端部抵接的台肩35。

53.本技术实施例在前翼缘板31和后翼缘板32之间设置了防脱夹片5,该防脱夹片5的两端分别与前翼缘板31和后翼缘板32抵接,防脱夹片5的中部通过紧固件4与腹板33固定连接,提升长条形竖梁3与安装凸台11连接的可靠性,防止长条形竖梁3在安装凸台11上产生摆动。防脱夹片5并弹性支撑紧固件4,防止紧固件4与安装凸台11产生松脱。

54.工作原理

55.本技术实施例提供了一种商用车导风板固定结构,由于本技术的商用车导风板固定结构设置了侧面扰流板1,该侧面扰流板1位于驾驶室的侧壁上并向驾驶室后部方向延伸,在侧面扰流板1上远离驾驶室的一端由上至下设有多个固定侧面导风板2的安装凸台11;侧面导风板2,该侧面导风板2靠近侧面扰流板1的一端与侧面扰流板1相互贴合,侧面导风板2远离侧面扰流板1的一端向远离侧面扰流板1的方向延伸;导风板固定件,该导风板固定件包括与多个安装凸台11可拆卸固定连接,并将侧面导风板2压紧在侧面扰流板1上的长条形竖梁3。

56.因此,本技术商用车导风板固定结构在侧面扰流板1上远离驾驶室的一端由上至下设有多个固定侧面导风板2的安装凸台11,安装侧面导风板2时无需在侧面扰流板1上钻孔,侧面扰流板1的结构因此不被破坏,保障了侧面扰流板1的结构强度。侧面扰流板1和侧面导风板2之间通过导风板固定件连接,导风板固定件设有与多个安装凸台11可拆卸固定连接,并将侧面导风板2压紧在侧面扰流板1上的长条形竖梁3。长条形竖梁3与侧面导风板2通过面接触将侧面导风板2压紧在侧面扰流板1上,且长条形竖梁3具有优异的抗弯曲性能,提高了侧面导风板2在侧面扰流板1上连接可靠性。

57.在本技术的描述中,需要说明的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

58.需要说明的是,在本技术中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

59.以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。