1.本发明涉及核废金属处理技术领域,特别是一种放射性核废金属熔炼上料总成。

背景技术:

2.核电厂在运行期间,会产生大量的核废金属,包括废旧设备、管道和结构组件等。据统计,单台百万千瓦机组一年产生的核废金属约为4t-5t。截至2020年12月,我国已运行的18个核电厂,共48个反应堆,累计产生的核废金属质量约为10000t。这些核废金属出路不明,目前集中贮存在核电厂内,不仅存在辐射风险和交叉污染风险,而且还因尺寸规格不一,不易收集,导致核电站的库存压力越来越大。

3.国际原子能机构于1992年出版的技术文件《放射性废物最小化和分离》中,首次提出“放射性废物最小化”的概念。所述的“放射性废物最小化”是将放射性废物的数量和活度降低至可合理达到的水平,实现手段包含减少放射性源产生、预防核污染扩散、对核废料进行再循环和再利用、优化核废料管理等,从而达到降低核废料对环境造成的不良影响,降低核废料处置成本的目的。

4.针对核废金属进行放射性去污是满足“放射性废物最小化”的可行思路,一方面有助于减少放射性废物的数量,另一方面有助于实现放射性废物的循环再利用,另一方面可减少放射性废物的储存量和储存成本。

5.具体的放射性去污流程包含表面喷丸去污和熔炼去污两大步骤。表面喷丸去污可有效剥离核废金属表面的污渍、锈迹和放射性物质层,起到放射性去污的效果。熔炼去污可使核废金属内部留存的放射性核素释放出来,高温会使一部分易挥发的放射性核素直接变成气溶胶挥发,另外一部分放射性核素则会沉积在熔炼产生的炉渣中,将熔炼过程中挥发出的气体和产生的炉渣进行收集,起到放射性去污的效果。

6.但是现有的熔炼系统却不适用于核废金属的放射性去污流程,究其原因主要体现在以下几点:1、上料过程为人工上料,在待熔炼的金属为核废金属的前提下,对操作人员具有放射性损伤,且劳动强度大;2、核废金属在熔炼过程中会产生含有放射性的气溶胶,气溶胶的挥发会对操作人员的呼吸系统产生吸入式损害;3、在热炉投料过程中,钢水可能会从熔炼炉的投料口飞溅出来,存在安全隐患。综上所述,在核废金属的放射性去污流程中,提高熔炼过程的自动化程度,以降低操作人员的劳动强度,尽量避免操作人员接触核辐射,是必须解决的问题。

技术实现要素:

7.本发明的目的是克服现有技术的不足,而提供一种放射性核废金属熔炼上料总成,它应用于核废金属放射性去污的熔炼流程中,提高了熔炼过程的自动化程度,可较大程度上避免操作人员受到核辐射。

8.本发明的技术方案是:放射性核废金属熔炼上料总成,包括总框架、垂直提升机、熔炼炉组件、小车组件、投料对接机构、负压除尘机构和物料输送机构;

总框架从下至上依次设有一层底板和二层底板,一层底板与二层底板之间为一层空间,二层底板上端为二层空间,二层底板上设有连通一层空间与二层空间的连通口;垂直提升机固定安装在总框架上,并位于一层空间与二层空间之间,其下端设有连通至一层空间的物料入口,上端设有连通至二层空间的物料出口;熔炼炉组件包括倾翻平台、熔炼炉和翻转液压缸;倾翻平台铰接安装在二层底板的连通口处,并绕铰接处做竖直平面的转动;熔炼炉内部设有熔炼腔,熔炼炉上端设有连通至熔炼腔的投料口和连通至投料口的引流槽,熔炼炉在外壁上端与倾翻平台固定连接,并位于二层底板的连通口处,并位于一层空间与二层空间之间;翻转液压缸设置在一层底板与熔炼炉之间,其下端铰接在一层底板上,上端与倾翻平台的下表面铰接,其用于驱动倾翻平台绕其铰接处转动,进而带动熔炼炉转动,使熔炼炉在工作状态与倒料状态之间转换;熔炼炉在工作状态下呈竖直姿态,投料口竖直朝上;熔炼炉在倒料状态下呈倾斜姿态,熔炼腔中的液体可通过投料口和引流槽倒出;小车组件包括导轨和小车;导轨的数量为两条,两条导轨相互平行布置固定安装在二层底板上,并分布在熔炼炉的投料口的两侧;两条导轨均垂直于熔炼炉的引流槽布置,其中一条导轨相对靠近引流槽,另一条导轨相对远离引流槽;小车包括车体和电动轮;车体上设有镂空孔a和镂空孔b;电动轮安装在车体下端;小车通过电动轮活动安装在两条导轨上;投料对接机构包括外漏斗、内漏斗和行吊;外漏斗固定安装在车体的镂空孔a中,并呈上大下小的喇叭口形;内漏斗呈上大下小的喇叭口形,并与外漏斗的内孔形状吻合,其上端设有用于对接行吊的挂耳;行吊安装在二层空间内,其用于控制内漏斗移动,进而使内漏斗与外漏斗对接或分离;当内漏斗与外漏斗对接时,内漏斗的下端口通过熔炼炉的投料口伸入熔炼炉的熔炼腔中;负压除尘机构包括集尘罩和负压除尘器;集尘罩安装在小车上,并位于小车的镂空孔b中;集尘罩内部设有气路通道,气路通道在集尘罩的两端分别形成集尘口和排尘口,集尘罩位于小车的镂空孔b中,其上的排尘口和集尘口分别位于镂空孔b的上端和下端;负压除尘器上设有进气口和排气口,负压除尘器内部设有滤芯,负压除尘器的进气口与集尘罩的排尘口通过气管连接;物料输送机构包括支座、带式输送机a和上部牵拉组件;支座固定安装在二层空间内;带式输送机a铰接在支座上,并绕铰接处座竖直平面的转动,进而在输送状态与避让状态之间转换;输送状态下,其用于将垂直提升机排出的物料输送至熔炼炉内,避让状态下,其避开内漏斗的升降移动路径、熔炼炉的翻转路径和倾翻平台的翻转路径;上部牵拉组件与带式输送机a关联,以驱动带式输送机a绕其铰接处转动;小车沿导轨的移动路径上依次设有第一位置、第二位置和第三位置;当小车处在第一位置时,外漏斗的下端口与处在工作状态的熔炼炉的投料口上下正对;当小车处在第二位置时,集尘罩的下端口与处在工作状态的熔炼炉的投料口上下正对;当小车处在第三位置时,小车与倾翻平台的转动路径上下错开;仅当小车处于第一位置时,外漏斗与内漏斗可进行对接或分离。

9.本发明进一步的技术方案是:物料输送机构还包括下部支承部件;下部支承部件设置在二层底板与架体a之间,其上端与架体a的第二铰接处铰接,其下端悬空,其随着带式

输送机a的转动始终保持竖直;当带式输送机a处在输送状态时,下部支承部件的下端与二层底板相抵,从而为带式输送机a提供支承。

10.本发明再进一步的技术方案是:带式输送机a包括架体a和安装在架体a上的输送带a;带式输送机a沿输送带a输送方向的两端分别设有进料端a和排料端a;架体a从一端至另一端依次设有第一铰接处、第二铰接处和第三铰接处,架体a通过第一铰接处铰接安装在支座上,带式输送机a绕第一铰接处的转动路径位于竖直平面内;上部牵拉组件包括连接架、钢缆和卷扬机;连接架下端铰接在架体a的第三铰接处上;钢缆下端与连接架的上端连接,钢缆上端绕设在卷扬机上;卷扬机固定安装在支座上,卷扬机通过收放钢缆驱动带式输送机a绕第一铰接处转动,进而使带式输送机a在输送状态与避让状态之间转换,带式输送机a在输送状态下,其进料端a紧邻并正对垂直提升机的物料出口,排料端a位于熔炼炉的投料口的正上方,以实现物料的输送;带式输送机a在避让状态下,其避开内漏斗的升降移动路径、熔炼炉的翻转路径和倾翻平台的翻转路径。

11.本发明更进一步的技术方案是:小车组件还包括万向球座和钢球,万向球座下端固定安装在二层底板或倾翻平台上,并位于相对靠近引流槽的一条导轨的外侧,万向球座上端设有用于容纳钢球的球形凹坑,钢球活动安装在万向球座的球形凹坑中;万向球座的数量有多个,所有的万向球座间隔布置,并排成平行于导轨的一列;当小车沿导轨移动到任意位置时,至少有一个万向球座上的钢球与小车的车体下表面接触;相应的,小车的车体为具有四个顶角的矩形框架,电动轮仅设置在车体下端的三个顶角处,在车体相对靠近引流槽的一个顶角的下端未设置电动轮。

12.本发明更进一步的技术方案是:小车组件还包括电动推杆b和定位套筒;电动推杆b固定连接在在小车车体的一端,并做竖直方向的升降移动;定位套筒固定安装在倾翻平台上,并位于电动推杆b的下端;当小车位于第一位置时,电动推杆b与定位套筒上下正对,电动推杆b伸入定位套筒的内孔即将小车的位置锁定。

13.本发明更进一步的技术方案是:当内漏斗与外漏斗对接时,内漏斗的下端口与熔炼炉的熔炼腔的底面之间间距为0-5cm;内漏斗的下端口中设置有一次性的软垫,软垫的溶解温度处在200-500℃之间。

14.本发明再进一步的技术方案是:负压除尘机构还包括电动推杆a和连接架;电动推杆a固定安装在小车的车体上,其通过连接架与集尘罩固定连接,以驱动集尘罩做竖直升降移动。

15.本发明更进一步的技术方案是:垂直提升机包括电梯井、升降台、牵引驱动装置和传送带机构;电梯井下端设有连通至一层空间的物料入口,上端设有连通至二层空间的物料出口;升降台通过牵引驱动装置安装在电梯井内,其被牵引驱动装置带动做竖直方向的升降运动;传送带机构安装在升降台上,其上设有传送带,其随着升降台同步做升降移动,进而在上对接位置和下对接位置之间移动;当传送带机构处在上对接位置时,传送带正对物料出口以输出物料,当传送带机构处在下对接位置时,传送带正对物料入口以接收物料。

16.本发明与现有技术相比具有如下优点:1、其应用于核废金属放射性去污流程的熔炼步骤,提高了金属熔炼上料过程的自动化程度,可较大程度上避免操作人员受到核辐射,为实现核废金属的回收再利用提供了必要的支持;

所述核废金属大多收集于核电站或核工企业,除了一小部分金属(例如反应堆堆芯内部的金属)是整体受到放射性污染,大部分金属仅在表面受到放射性污染。所述核废金属放射性去污流程包含喷丸和熔炼两个步骤。可使核废金属中的放射剂量大幅度降低(可降至符合民用钢材要求的放射剂量),后续可根据实际的应用需要将熔炼液铸造成不同的产品,使核废金属变废为宝,实现了核废金属的回收再利用,充分满足了“放射性废物最小化”的要求。

17.2、其具有非常高的自动化程度,上料-熔炼-倒出的整个过程基本无需人工干预,并且,在满足了各部件动作需求的同时,还针对各部件动作过程中的先后次序及相对位置关系,有针对性的设计了多处防干涉结构(避让结构);a、为了避免小车移动过程中与熔炼炉的炉嘴(引流槽设在炉嘴上)发生干涉,一方面,去掉了小车相对靠近炉嘴的顶角下端的电动轮(即小车仅在下端三个顶角处设有电动轮),另一方面,通过在二层底板上设置的万向球座和钢球,对小车进行辅助支承,保证了小车移动过程中的稳定性;b、为了避免内漏斗在对接或分离过程中与带式输送机a发生干涉,一方面,为带式输送机a设计了可整体转动的铰接结构,另一方面,通过上部牵拉组件为带式输送机a提供转动动力,确保了带式输送机a在转动过程中的稳定性和可靠性。

18.3、其具有良好的可靠性,充分考虑了其工作状态中存在的各种不利因素,有针对性的设计了多种有助于提升可靠性的结构;a、为了保证小车在第一位置时能与熔炼炉的投料口精准对位,并且不会因为物料的冲击而晃动或滑移,为小车设计了特定状态下的锁定结构,即在小车的一端设有电动推杆b,并在倾翻平台的相应位置设有定位套筒,当小车位于第一位置时,电动推杆b与定位套筒上下正对,电动推杆b伸入定位套筒的内孔即将小车的位置锁定;b、为了避免冷炉投料时,物料砸伤熔炼炉的熔炼腔底面,一方面,在内漏斗的下端口设置有一次性的软垫,另一方面,内漏斗在对接状态下,其下端口与熔炼腔底面之间的间距仅为0-5cm;可在冷炉投料时起到良好的缓冲作用,避免熔炼炉的熔炼腔底面被砸伤;c、为了便于熔炼过程中随时(通过投料口)观察熔炼炉内部的情况,将集尘罩设计成高度可调的结构样式。

19.以下结合图和实施例对本发明作进一步描述。

附图说明

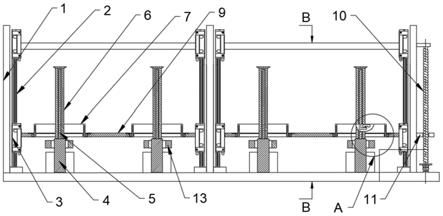

20.图1为本发明的结构示意图;图2为熔炼上料方法的s01步骤e分步骤完成时的状态图;图3为熔炼上料方法的s02步骤a分步骤完成时的状态图;图4为熔炼上料方法的s02步骤d分步骤完成时的状态图;图5为图2的a部放大图。

21.说明:垂直提升机仅在图1中示出,在图2-4中未示出。

22.图例说明:一层底板11;二层底板12;连通口13;垂直提升机2;物料入口21;物料出口22;倾翻平台31;熔炼炉32;投料口321;引流槽322;翻转液压缸33;导轨41;小车42;万向球座43;钢球44;电动推杆b45;定位套筒46;外漏斗51;内漏斗52;挂耳521;电动推杆a61;连

接架62;集尘罩63;支座71;架体a721;第一铰接处7211;第二铰接处7212;第三铰接处7213;输送带a722;连接架731;钢缆732;卷扬机733;下部支承部件74。

具体实施方式

23.实施例1:如图1-5所示,放射性核废金属熔炼上料总成,包括总框架、垂直提升机2、熔炼炉组件、小车组件、投料对接机构、负压除尘机构和物料输送机构。

24.总框架从下至上依次设有一层底板11和二层底板12,一层底板11与二层底板12之间为一层空间,二层底板12上端为二层空间,二层底板12上设有连通一层空间与二层空间的连通口13。

25.垂直提升机2固定安装在总框架上,并位于一层空间与二层空间之间,其下端设有连通至一层空间的物料入口21,上端设有连通至二层空间的物料出口22。

26.熔炼炉组件包括倾翻平台31、熔炼炉32和翻转液压缸33。倾翻平台31铰接安装在二层底板12的连通口13处,并绕铰接处做竖直平面的转动。熔炼炉32内部设有熔炼腔,熔炼炉32上端设有连通至熔炼腔的投料口321和连通至投料口321的引流槽322,熔炼炉32在外壁上端与倾翻平台31固定连接,并位于二层底板12的连通口13处,并位于一层空间与二层空间之间。翻转液压缸33设置在一层底板11与熔炼炉32之间,其下端铰接在一层底板11上,上端与倾翻平台31的下表面铰接,其用于驱动倾翻平台31绕其铰接处转动,进而带动熔炼炉32转动,使熔炼炉32在工作状态与倒料状态之间转换。熔炼炉32在工作状态下呈竖直姿态,投料口321竖直朝上。熔炼炉32在倒料状态下呈倾斜姿态,熔炼腔中的液体可通过投料口321和引流槽322倒出。

27.小车组件包括导轨41和小车42。导轨41的数量为两条,两条导轨41相互平行布置固定安装在二层底板12上,并分布在熔炼炉32的投料口321的两侧。两条导轨均垂直于熔炼炉32的引流槽322布置,其中一条导轨41相对靠近引流槽322,另一条导轨相对远离引流槽322。小车42包括车体和电动轮。车体上设有镂空孔a和镂空孔b。电动轮安装在车体下端。小车42通过电动轮活动安装在两条导轨41上。

28.投料对接机构包括外漏斗51、内漏斗52和行吊(图中未示出)。外漏斗51固定安装在车体的镂空孔a中,并呈上大下小的喇叭口形。内漏斗52呈上大下小的喇叭口形,并与外漏斗51的内孔形状吻合,其上端设有用于对接行吊的挂耳521。行吊安装在二层空间内,其用于控制内漏斗52移动,进而使内漏斗52与外漏斗51对接或分离。当内漏斗52与外漏斗51对接时,内漏斗52的下端口通过熔炼炉32的投料口321伸入熔炼炉32的熔炼腔中。

29.负压除尘机构包括集尘罩63和负压除尘器(图中未示出)。集尘罩63安装在小车42上,并位于小车42的镂空孔b中,其上的排尘口和集尘口分别位于镂空孔b的上端和下端。集尘罩63内部设有气路通道,气路通道在集尘罩63的两端分别形成集尘口和排尘口。负压除尘器上设有进气口和排气口,负压除尘器内部设有滤芯,负压除尘器的进气口与集尘罩63的排尘口通过气管连接。

30.物料输送机构包括支座71、带式输送机a和上部牵拉组件。支座71固定安装在二层空间内。带式输送机a包括架体a721和安装在架体a721上的输送带a722。带式输送机a沿输送带a722输送方向的两端分别设有进料端a和排料端a。架体a721从一端至另一端依次设有

第一铰接处7211、第二铰接处7212和第三铰接处7213,架体a721通过第一铰接处7211铰接安装在支座71上,带式输送机a绕第一铰接处7211的转动路径位于竖直平面内。上部牵拉组件包括连接架731、钢缆732和卷扬机733。连接架731下端铰接在架体a721的第三铰接处7213上。钢缆732下端与连接架731的上端连接,钢缆732上端绕设在卷扬机733上。卷扬机733固定安装在支座71上,卷扬机733通过收放钢缆732驱动带式输送机a绕第一铰接处7211转动,进而使带式输送机a在输送状态与避让状态之间转换,带式输送机a在输送状态下,其进料端a紧邻并正对垂直提升机2的物料出口22,排料端a位于熔炼炉32的投料口321的正上方,以实现物料的输送。带式输送机a在避让状态下,其避开内漏斗52的升降移动路径、熔炼炉32的翻转路径和倾翻平台31的翻转路径。

31.优选,垂直提升机2包括电梯井、升降台(图中未示出)、牵引驱动装置(图中未示出)和传送带机构(图中未示出)。电梯井下端设有连通至一层空间的物料入口21,上端设有连通至二层空间的物料出口22。升降台通过牵引驱动装置安装在电梯井内,并做竖直方向上的升降运动。传送带机构安装在升降台上,其上设有传送带,其随着升降台同步做升降移动,进而在上对接位置和下对接位置之间移动。当传送带机构处在上对接位置时,传送带正对物料出口22以输出物料,当传送带机构处在下对接位置时,传送带正对物料入口21以接收物料。

32.优选,负压除尘机构还包括电动推杆a61和连接架62。电动推杆a61固定安装在小车42的车体上,其通过连接架62与集尘罩63固定连接,以驱动集尘罩63做竖直升降移动。

33.优选,物料输送机构下部支承部件74。下部支承部件74设置在二层底板12与架体a721之间,其上端与架体a721的第二铰接处7212铰接,其下端悬空,其随着带式输送机a的转动始终保持竖直。当带式输送机a处在输送状态时,下部支承部件74的下端与二层底板12相抵,从而为带式输送机a提供支承。

34.优选,小车组件还包括万向球座43和钢球44。万向球座43下端固定安装在二层底板12或倾翻平台31上,并位于相对靠近引流槽322的一条导轨41的外侧,万向球座43上端设有用于容纳钢球的球形凹坑,钢球44活动安装在万向球座43的球形凹坑中。万向球座43的数量有多个,所有的万向球座43间隔布置,并排成平行于导轨41的一列。当小车42沿导轨41移动到任意位置时,至少有一个万向球座43上的钢球44与小车42的车体下表面接触。相应的,小车42的车体为具有四个顶角的矩形框架,电动轮仅设置在车体下端的三个顶角处,在车体相对靠近引流槽322的一个顶角的下端未设置电动轮。

35.优选,小车组件还包括电动推杆b45和定位套筒46。电动推杆b45固定连接在在小车42的车体的一端,并做竖直方向的升降移动。定位套筒46固定安装在倾翻平台31上,并位于电动推杆b45的下端。当小车42位于第一位置时,电动推杆b45与定位套筒46上下正对,电动推杆b45伸入定位套筒46的内孔即将小车42的位置锁定。

36.优选,当内漏斗52与外漏斗51对接时,内漏斗52的下端口与熔炼炉32的熔炼腔的底面之间间距为0-5cm。内漏斗52的下端口中设置有一次性的软垫(图中未示出),软垫的溶解温度在200-500℃之间。

37.关于小车的状态描述如下:小车42沿导轨41的移动路径上依次设有第一位置、第二位置和第三位置。当小车42处在第一位置时,外漏斗51的下端口与处在工作状态的熔炼炉32的投料口321上下正对。

当小车42处在第二位置时,集尘罩63的下端口与处在工作状态的熔炼炉32的投料口321上下正对。当小车42处在第三位置时,小车42与倾翻平台31的转动路径上下错开。仅当小车42处于第一位置时,外漏斗51与内漏斗52可进行对接或分离。

38.简述本发明的工作过程:一种放射性核废金属熔炼上料方法,应用于上述的放射性核废金属熔炼上料总成,执行熔炼上料操作之前,放射性核废金属熔炼上料总成处在初始状态,在初始状态下:a、熔炼炉32处在工作状态;b、小车42处在第一位置;c、内漏斗52与外漏斗51对接;d、带式输送机a处在输送状态;e、电动推杆b45伸入定位套筒46的内孔。

39.所述熔炼上料的步骤如下:s01、冷炉投料:a、将金属块通过物料入口21送入垂直提升机2,垂直提升机2将金属块从一层空间提升至二层空间后,驱动金属块从物料出口22排出到垂直提升机2外部;b、金属块从物料出口22排出后,通过带式输送机a的进料端a进入输送带a722上,金属块随着输送带a722向带式输送机a的排料端a移动;c、金属块从带式输送机a的排料端a排出后,通过内漏斗52进入熔炼炉32的熔炼腔中;d、投料完成后,卷扬机733启动,拉动带式输送机a绕第一铰接处7211向上转动,使带式输送机a由输送状态转变为避让状态;e、通过行吊下端的吊钩勾住内漏斗52上端的挂耳,再操控行吊将内漏斗52向上提起,使内漏斗52与外漏斗51完全分离。

40.本步骤中,所述金属块由核废金属碎料经金属压缩打包机压缩打包而成。

41.本步骤中,当内漏斗与外漏斗对接时,内漏斗的下端口与熔炼炉的熔炼腔的底面之间间距为0-5cm;内漏斗的下端口中设置有一次性的软垫,软垫的溶解温度在200-500℃之间;软垫起到缓冲作用,避免熔炼炉的熔炼腔的底面被金属块砸伤。

42.s02、金属熔炼:a、电动推杆b45退出定位套筒46的内孔,以解除小车42的位置锁定,然后小车42由第一位置移动至第二位置,使集尘罩63的集尘口正对熔炼炉32的投料口321;b、启动熔炼炉的加热功能,对金属块进行熔炼;熔炼过程中,一方面,确保负压除尘器持续运行,使熔炼产生的挥发气体通过集尘罩63进入负压除尘器,气体中的放射性核素被截留在负压除尘器的滤芯中,过滤后的气体通过负压除尘器排放到大气中,另一方面,对熔炼产生的炉渣进行实时人工清理;c、熔炼完成后,驱动小车由第二位置移动至第三位置,使小车42与倾翻平台31的转动路径上下错开;d、控制翻转液压缸33动作,使熔炼炉32内的熔炼液依次通过投料口321和引流槽322排出,进入后续的铸造设备,以铸造所需的零部件。

43.本步骤中,在熔炼过程中,调节集尘罩63距离投料口321的高度以便于观察熔炼炉

32内的情况,若出现熔炼液结壳现象,则立即进行人工干预,以避免炸炉。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。