1.本发明属于异氰酸酯领域,具体涉及一种高收率制备高纯度高稳定性异氰酸酯的方法。

背景技术:

2.异氰酸酯通常以胺为原料通过光气化反应制备。然而,由于其nco基团的反应活性高,光化反应过程常常伴随副反应的发生,从而导致收率的降低。另外储存过程由于副反应的发生易导致其失去原有的特性,具体地说,异氰酸酯由于nco基团的自聚反应而生成二聚体或多聚体,从而降低反应过程的收率,以及储存过程的品质劣化。例如对苯二异氰酸酯,在光气化过程极易生成二聚体,且因为二聚体分解温度高,回收困难,造成收率的损失,同时固体状态的二聚体极易造成设备的堵塞,从而出现安全风险。另外储存过程聚合反应的发生使得对苯二异氰酸酯的存储期很短,给下游客户的使用带来很多不便。

3.液相光气化反应常为气液固三相反应,因此反应时间常常较长,从而导致副反应的发生引起收率的下降,因此液相光气化过程物料的有效接触是至关重要的,可通过将胺气化或增强混合或者提高反应压力的方式改善,但常常产生较高的能耗或者存在较高的安全风险,因此开发新的增强物料间接触的方法,尤其是改善固体物料在溶剂中溶解性,以此来促进物料的接触,降低副反应发生的概率,非常具有意义。

4.专利cn110114339a报道了一种副反应抑制剂,用于在光气化过程中消除胺或中间体氨基甲酰氯的氢,从而促进正向反应并抑制副反应,结果表现为抑制了作为副产物的单异氰酸酯的产生。但该方法并不能抑制异氰酸酯自身聚合反应的发生。

5.专利cn101553517报道了在磷杂环戊烯基催化剂存在情况下,对液体多异氰酸酯进行碳二亚胺化反应来制备改性多异氰酸酯的方法,以提高异氰酸酯的储存稳定性。但该方法并不适用于对光气化过程聚合反应的抑制。

6.综上,现有的改进光气化技术获得的异氰酸酯产品,仍难以保持高稳定性,无法维持存储过程中的高纯度。

技术实现要素:

7.前述说明了异氰酸酯在光气化反应过程以及存储过程易发生副反应从而导致反应收率的降低以及异氰酸酯品质的下降。本发明人惊奇地发现,胺或其胺盐在光化反应过程当中,加入一定含量的铁盐以及一定含量的有机硫酸盐或硫酸酯盐,能有效提升反应的收率并维持存储过程中的稳定性。

8.本发明的目的在于提供一种高收率制备高纯度高稳定性异氰酸酯的方法。

9.为了实现上述发明目的,本发明采用的技术方案如下:

10.一种高纯度高稳定性异氰酸酯的制备方法,所述方法包含以下步骤:

11.s1:将胺和/或胺盐与溶剂混合;

12.s2:所述s1得到混合物与光气反应得到异氰酸酯反应液;

13.s3:浓缩、分离、纯化s2的反应液得到异氰酸酯;

14.其中,s1中加入添加剂a和添加剂b,添加剂a是铁盐,添加剂b是有机硫酸酯盐和/或有机硫酸盐。

15.所述铁盐中的铁离子自身具有抑制自由基聚合反应的作用,并且有机硫酸盐或硫酸酯盐同时具备有机物及无机盐结构形式,带有负电荷的硫酸基具有良好的润湿力、乳化力,可促进气液固三相的溶解接触,并与光气缓慢反应产生含有活性氯组分化合物,改变有机硫酸盐加入量,获得的异氰酸酯产品中活性氯组分含量不同,不同含量的活性氯组分由于其活性使得异氰酸酯产品水解氯含量表现出不同的水平,从而通过调节有机硫酸盐或硫酸酯盐的添加量就可有效调节产品的水解氯,并且,在此基础上获得的异氰酸酯产品的稳定性得到大幅提升,异氰酸酯产品可维持存储过程中的高纯度。

16.本发明中,所述添加剂a为氯化亚铁、氯化铁、溴化亚铁、溴化铁、碘化亚铁、碘化铁、硫酸亚铁、五羰基合铁、九羰基二铁、乙酰丙酮铁、双三苯基膦二氯化铁、二茂铁和氯化二胺合铁中的一种或多种;优选氯化铁、氯化亚铁和溴化铁中的一种或多种;优选的,所述添加剂a的添加比例为0.1-1wt%,以 s1所获混合物总质量计。

17.本发明中,所述添加剂b中的有机硫酸酯盐选自壬基酚聚氧乙烯醚硫酸酯盐、椰油酸单乙醇酰胺硫酸酯盐、辛基酚聚氧乙烯醚硫酸酯胺盐、二聚酸聚乙二醇聚酯硫酸酯盐、咪唑啉硫酸酯盐、椰油酸单乙醇酰胺硫酸酯盐、肉豆蔻酸单乙醇胺硫酸酯盐、烷基单乙醇酰胺硫酸酯盐、月桂醇硫酸钠、鲸蜡醇硫酸钠、硬脂醇烷基硫酸钠、蓖麻油脂肪酸硫酸酯盐和二羟基硬脂酸硫酸酯盐中的一种或多种,优选月桂醇硫酸钠、鲸蜡醇硫酸钠和硬脂醇烷基硫酸钠中的一种或多种;所述有机硫酸盐选自月桂醇磺基琥珀酸二钠、月桂醇柠檬酸酯磺基琥珀酸酯二钠和月桂醇聚氧乙烯醚磺基琥珀酸酯二钠中的一种或多种;优选的,所述添加剂b的添加比例为0.1-1wt%,以s1所获混合物总质量计。

18.本发明中,所述s1中胺或胺盐包含但不限于对苯二胺、萘二胺、己二胺、异佛尔酮二胺、4,4-二氨基二环己基甲烷、4,4-二氨基二苯甲烷、4,4-二氨基二苯醚、间苯二甲胺、氢化间苯二甲胺、甲苯二胺、甲苯二胺盐酸盐、对苯二胺盐酸盐和甲苯二胺碳酸盐中的一种或多种。

19.本发明中,所述s1中的溶剂为氯苯和/或邻二氯苯。

20.本发明中,所述s2中s1得到的混合物与光气以1:(4-6)摩尔比混合反应,混合物摩尔量以胺的摩尔量计。

21.本发明中,所述s2异氰酸酯反应液中异氰酸酯单体含量大于99wt%,二聚物和多聚物的含量之和小于0.5wt%,以扣除溶剂后的反应液总质量计。

22.本发明中,所述s3中异氰酸酯的含量大于99.9wt%,二聚物的质量含量 10-500ppm,多聚物质量含量10-400ppm,以所获异氰酸酯总质量计。

23.本发明中,所述s3中的异氰酸酯包含但不限于对苯二异氰酸酯、萘二异氰酸酯、己二异氰酸酯、异佛尔酮二异氰酸酯、4,4-二异氰酸酯基二环己基甲烷、 4,4-二异氰酸酯基二苯甲烷、4,4-二异氰酸酯基二苯醚、间苯二亚甲基二异氰酸酯、氢化间苯二亚甲基二异氰酸酯和甲苯二异氰酸酯中的一种或多种。

24.本发明的另一目的在于提供一种采用所述方法制备得到的异氰酸酯。

25.一种采用所述方法制备得到的高纯度高稳定性异氰酸酯。

26.本发明中,所述异氰酸酯的水解氯含量在10-200ppm,二聚物的质量含量 10-500ppm,三聚多聚物质量含量10-400ppm,以异氰酸酯总质量计。

27.本发明中,所述异氰酸酯在50℃储存6个月后,异氰酸酯单体的质量百分含量与初始值相比的变化≤0.2%。

28.与现有技术相比,本发明的积极效果在于:

29.(1)本发明的异氰酸酯组合物纯度高(>99.9%),且储存稳定性好,50℃储存6个月,纯度变化小于0.2%,极大改善了下游客户的应用体验。

30.(2)本发明的异氰酸酯制备方法简单,易实现工业化放大,制备反应液纯度大于99.5%,二聚物、多聚物的含量小于0.5%,大幅提升了反应收率。

具体实施方式

31.下面结合实施例对本发明予以进一步的说明,但并不因此而限制本发明。

32.本发明采用的主要试剂信息如下:

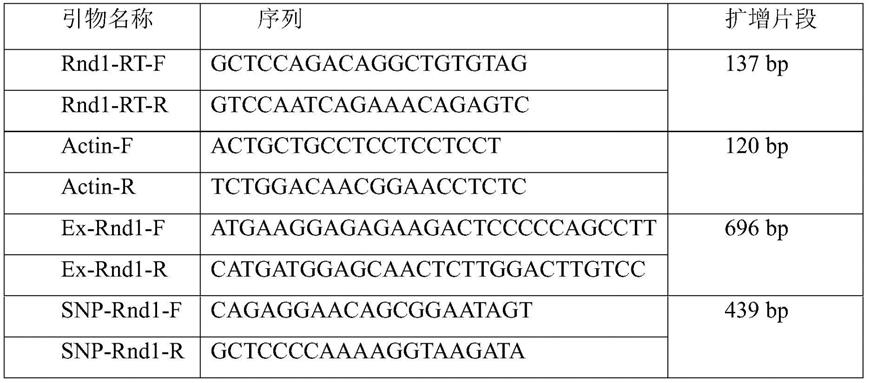

33.表1主要原料信息

[0034][0035]

本发明gpc分析异氰酸酯、二聚体、多聚体含量,采用agilent1260,色谱柱:mesopore(300

×

7.5mm)1根;oligopore(300

×

7.5mm)2根(三根色谱柱串联)等梯度四氢呋喃洗脱柱温:35℃流速:1.0ml/min时间:40min进样量:20ul。

[0036]

本发明水解氯分析采用gb/t12009.2方法进行测试,测试仪器为metrohm 905titrando。

[0037]

反应设备:1l夹套玻璃反应釜,南通普瑞。

[0038]

实施例1

[0039]

制备对苯二异氰酸反应液1#。

[0040]

按15wt%对苯二胺,0.1wt%三氯化铁,0.1wt%月桂醇硫酸钠,84.8wt%邻二氯苯室温下混合均匀得到对苯二胺混合液,同时将对苯二胺混合液与光气分别通入反应釜,控制对苯二胺混合液的进料速度(以对苯二胺计,单位mol/h)与光气进料速度(单位mol/h)的

比值为1:4,其中混合液的进料速度5ml/min,于 50℃下反应1h至对苯二胺混合液进料结束,继续保持光气通入速率,升高反应温度至140℃,继续3h反应至反应液澄清后停止光气通入。以100l/h速度通入氮气3h对光气进行脱除,取反应液分析,对苯二异氰酸酯、二聚体、多聚体含量通过gpc分析方法测定,数据汇总至表2当中。

[0041]

实施例2

[0042]

制备对苯二异氰酸反应液2#。

[0043]

将15wt%对苯二胺盐酸盐,0.2wt%氯化亚铁,0.2wt%月桂醇硫酸钠,84.6wt%邻二氯苯室温下混合均匀得到对苯二胺盐酸盐混合液,同时将对苯二胺盐酸盐混合液与光气分别通入反应釜,控制对苯二胺盐酸盐混合液的进料速度(以对苯二胺计,单位mol/h)与光气进料速度(单位mol/h)的比值为1:5,其中混合液的进料速度为5ml/min,于50℃下反应1h至对苯二胺盐酸盐混合液进料结束,继续保持光气通入速率,升高反应温度至140℃,继续反应至反应液澄清后停止光气通入。以100l/h速度通入氮气3h对光气进行脱除,取反应液分析,对苯二异氰酸酯、二聚体、多聚体含量通过gpc分析方法测定,数据汇总至表2当中。

[0044]

实施例3

[0045]

制备对苯二异氰酸反应液3#。

[0046]

将15wt%对苯二胺,0.5wt%三氯化铁,0.5wt%月桂醇硫酸钠,84.0wt%邻二氯苯室温下混合均匀得到对苯二胺混合液,同时将对苯二胺混合液与光气分别通入反应釜,控制对苯二胺混合液的进料速度(以对苯二胺计,单位mol/h)与光气进料速度(单位mol/h)的比值为1:6,其中混合液的进料速度为5ml/min,于50℃下反应1h至对苯二胺混合液进料结束,继续保持光气通入速率,升高反应温度至140℃,继续反应至反应液澄清后停止光气通入。以100l/h速度通入氮气3h对光气进行脱除,取反应液分析,对苯二异氰酸酯、二聚体、多聚体含量通过gpc分析方法测定,数据汇总至表2当中。

[0047]

实施例4

[0048]

制备对苯二异氰酸反应液4#。

[0049]

将15wt%对苯二胺,0.7wt%溴化铁,0.7wt%鲸蜡醇硫酸钠,83.6wt%邻二氯苯室温下混合均匀得到对苯二胺混合液,同时将对苯二胺混合液与光气分别通入反应釜,控制对苯二胺混合液的进料速度(以对苯二胺计,单位mol/h)与光气进料速度(单位mol/h)的比值为1:4,其中混合液的进料速度为5ml/min,于 50℃下反应1h至对苯二胺混合液进料结束,继续保持光气通入速率,升高反应温度至140℃,继续反应至反应液澄清后停止光气通入。以100l/h速度通入氮气3h对光气进行脱除,取反应液分析,对苯二异氰酸酯、二聚体、多聚体含量通过gpc分析方法测定,数据汇总至表2当中。

[0050]

实施例5

[0051]

制备对苯二异氰酸反应液5#。

[0052]

将15wt%对苯二胺,1wt%三氯化铁,1wt%硬酯醇烷基硫酸钠,83wt%邻二氯苯室温下混合均匀得到对苯二胺混合液,同时将对苯二胺混合液与光气分别通入反应釜,控制对苯二胺混合液的进料速度(以对苯二胺计,单位mol/h)与光气进料速度(单位mol/h)的比值为1:4,其中混合液的进料速度为5ml/min,于50℃下反应1h至对苯二胺混合液进料结束,继续保持光气通入速率,升高反应温度至140℃,继续反应至反应液澄清后停止光气通入。以100l/h速度通入氮气3h对光气进行脱除,取反应液分析,对苯二异氰酸酯、二聚体、多聚

体含量通过gpc分析方法测定,数据汇总至表2当中。

[0053]

对比例1

[0054]

与实施例3比较,不同在于未添加三氯化铁添加剂。

[0055]

制备对苯二异氰酸反应液6#。

[0056]

将15wt%对苯二胺,0wt%三氯化铁,0.5wt%月桂醇硫酸钠,84.5wt%邻二氯苯室温下混合均匀得到对苯二胺混合液,同时将对苯二胺混合液与光气分别通入反应釜,控制对苯二胺混合液的进料速度(以对苯二胺计,单位mol/h)与光气进料速度(单位mol/h)的比值为1:4,其中混合液的进料速度为5ml/min,于50℃下反应1h至对苯二胺混合液进料结束,继续保持光气通入速率,升高反应温度至140℃,继续3h反应至反应液澄清后停止光气通入。以100l/h速度通入氮气3h对光气进行脱除,取反应液分析,对苯二异氰酸酯、二聚体、多聚体含量通过gpc分析方法测定,数据汇总至表2当中。

[0057]

对比例2

[0058]

与实施例3比较,不同在于未添加月桂醇硫酸钠添加剂。

[0059]

制备对苯二异氰酸反应液7#。

[0060]

将15wt%对苯二胺,0.5wt%三氯化铁,0wt%月桂醇硫酸钠,84.45wt%邻二氯苯室温下混合均匀得到对苯二胺混合液,同时将对苯二胺混合液与光气分别通入反应釜,控制对苯二胺混合液的进料速度(以对苯二胺计,单位mol/h)与光气进料速度(单位mol/h)的比值为1:4,其中混合液的进料速度为5ml/min,于50℃下反应1h至对苯二胺混合液进料结束,继续保持光气通入速率,升高反应温度至140℃,继续3h反应至反应液澄清后停止光气通入。以100l/h速度通入氮气3h对光气进行脱除,取反应液分析,对苯二异氰酸酯、二聚体、多聚体含量通过gpc分析方法测定,数据汇总至表2当中。

[0061]

对比例3

[0062]

与实施例1、实施例3比较,不同在于未添加三氯化铁和月桂醇硫酸钠添加剂。

[0063]

制备对苯二异氰酸反应液8#。

[0064]

将15wt%对苯二胺,0wt%三氯化铁,0wt%月桂醇硫酸钠,85wt%邻二氯苯室温下混合均匀得到对苯二胺混合液,同时将对苯二胺混合液与光气分别通入反应釜,控制对苯二胺混合液的进料速度(以对苯二胺计,单位mol/h)与光气进料速度(单位mol/h)的比值为1:4,其中混合液的进料速度为5ml/min,于 50℃下反应1h至对苯二胺混合液进料结束,继续保持光气通入速率,升高反应温度至140℃,继续3h反应至反应液澄清后停止光气通入。以100l/h速度通入氮气3h对光气进行脱除,取反应液分析,对苯二异氰酸酯、二聚体、多聚体含量通过gpc分析方法测定,数据汇总至表2当中。

[0065]

对比例4

[0066]

与实施例1、实施例3比较,不同在于添加过量的三氯化铁和过量的月桂醇硫酸钠添加剂。

[0067]

制备对苯二异氰酸反应液9#。

[0068]

将15wt%对苯二胺,2wt%三氯化铁,2wt%月桂醇硫酸钠,81wt%邻二氯苯室温下混合均匀得到对苯二胺混合液,同时将对苯二胺混合液与光气分别通入反应釜,控制对苯二胺混合液的进料速度(以对苯二胺计,单位mol/h)与光气进料速度(单位mol/h)的比值为1:4,其中混合液的进料速度为5ml/min,于 50℃下反应1h至对苯二胺混合液进料结束,继

续保持光气通入速率,升高反应温度至140℃,继续3h反应至反应液澄清后停止光气通入。以100l/h速度通入氮气3h对光气进行脱除,取反应液分析,对苯二异氰酸酯、二聚体、多聚体含量通过gpc分析方法测定,数据汇总至表2当中。

[0069]

对比例5

[0070]

与实施例1、实施例3比较,不同在于添加不足量的三氯化铁和不足量的月桂醇硫酸钠添加剂。

[0071]

制备对苯二异氰酸反应液10#。

[0072]

将15wt%对苯二胺,0.05wt%三氯化铁,0.05wt%月桂醇硫酸钠,85wt%邻二氯苯室温下混合均匀得到对苯二胺混合液,同时将对苯二胺混合液与光气分别通入反应釜,控制对苯二胺混合液的进料速度(以对苯二胺计,单位mol/h) 与光气进料速度(单位mol/h)的比值为1:4,其中混合液的进料速度为5ml/min,于50℃下反应1h至对苯二胺混合液进料结束,继续保持光气通入速率,升高反应温度至140℃,继续3h反应至反应液澄清后停止光气通入。以100l/h速度通入氮气3h对光气进行脱除,取反应液分析,对苯二异氰酸酯、二聚体、多聚体含量通过gpc分析方法测定,数据汇总至表2当中。

[0073]

实施例6

[0074]

制备1,5-萘二异氰酸反应液11#。

[0075]

将15wt%1,5-萘二胺,0.5wt%三氯化铁,0.5wt%月桂醇硫酸钠,84wt%邻二氯苯室温下混合均匀得到萘二胺混合液,同时将萘二胺混合液与光气分别通入反应釜,控制萘二胺混合液的进料速度(以萘二胺计,单位mol/h)与光气进料速度(单位mol/h)的比值为1:4,其中混合液的进料速度为5ml/min,于50℃下反应1h至萘二胺混合液进料结束,继续保持光气通入速率,升高反应温度至 140℃,继续3h反应至反应液澄清后停止光气通入。以100l/h速度通入氮气3h 对光气进行脱除,取反应液分析,萘二异氰酸酯、二聚体、多聚体含量通过gpc 分析方法测定,数据汇总至表2当中。

[0076]

对比例6

[0077]

与实施例6比较,不同在于未添加三氯化铁和月桂醇硫酸钠添加剂。

[0078]

制备1,5萘二异氰酸反应液12#。

[0079]

将15wt%1,5-萘二胺,0wt%三氯化铁,0wt%月桂醇硫酸钠,85wt%邻二氯苯室温下混合均匀得到萘二胺混合液,同时将萘二胺混合液与光气分别通入反应釜,控制萘二胺混合液的进料速度(以萘二胺计,单位mol/h)与光气进料速度(单位mol/h)的比值为1:6,其中混合液的进料速度为5ml/min,于50℃下反应1h至萘二胺混合液进料结束,继续保持光气通入速率,升高反应温度至 140℃,继续3h反应至反应液澄清后停止光气通入。以100l/h速度通入氮气3h 对光气进行脱除,取反应液分析,萘二异氰酸酯、二聚体、多聚体含量通过gpc 分析方法测定,数据汇总至表2当中。

[0080]

对比例7

[0081]

根据专利cn110114339a中实施例1的操作方法,进行对苯二胺的光化反应。

[0082]

制备对苯二异氰酸酯反应液13#。

[0083]

将410g一氯苯放入1l烧瓶中,并冷却至-10℃至-15℃。向其中加入0.4g 的4-羟基tempo并在搅拌下溶解。将烧瓶的温度保持在-10℃至-15℃,并将100g 低温(-10℃至-15℃)的液体光气引入反应器中,然后搅拌。从光气注入时刻到反应结束,使用干冰-丙酮冷凝

器以防止光气泄漏到外面。将70g对苯二胺溶解在 80g一氯苯中,然后使用滴液漏斗将其引入烧瓶中。将温度保持在-10℃至-15℃进行冷却。当完成对苯二胺溶液的引入时,在相同温度下搅拌1小时。然后,将烧瓶的内部温度加热至130℃。当烧瓶的内部温度达到130℃时,使用滴液漏斗进一步引入30g液体光气。使烧瓶保持在125℃至135℃,并进一步搅拌2小时直至反应溶液变得透明。当反应溶液变得透明时,停止加热,将溶液冷却至 80℃,然后进行氮气鼓泡进行光气脱除。取反应液分析,对苯二异氰酸酯、二聚体、多聚体含量通过gpc分析方法测定,其中单体含量87.5%,二聚体含量 11.5%,多聚体含量1.0%。

[0084]

表2反应液数据

[0085][0086]

如上表2所示,光化过程加入0.1-1wt%的铁盐以及0.1-1wt%的有机硫酸盐或硫酸酯盐,能有效抑制副反应的发生,将二聚、多聚产物的含量控制在0.5%以下。

[0087]

未添加铁盐或有机硫酸盐/硫酸酯盐其中任意一种,则不能有效控制副反应的发生,副产物以固体形式在反应液中析出,这在工业化时将存在堵塞风险。

[0088]

当铁盐或有机硫酸盐/硫酸酯盐其中任意一种的添加量小于0.1wt%和/或大于1wt%,不能有效控制副反应发生。

[0089]

按照专利cn110114339a中实施例1的操作方法制备对苯二异氰酸酯反应液,其中单体含量87.5%,二聚体含量11.5%,多聚体含量1.0%,不能有效控制副反应的发生。

[0090]

实施例8

[0091]

制备不同水解氯含量的对苯二异氰酸酯。

[0092]

分别将反应液1-10#在120℃,10kpaa条件下进行溶剂脱除获得粗的对苯二异氰酸酯组合物1a-10a,分别将粗的对苯二异氰酸酯组合物1a-10a在130℃, 1kpaa条件下进行精馏分离,依次采集5wt%馏分1、85wt%馏分2,将粗组合物1a-10a的馏分2分别记为组合物1、组合物2、组合物3、组合物4、组合物 5、组合物6、组合物7、组合物8、组合物9、组合物10,并通过上述gpc方法对组合物1-10中对苯二异氰酸酯含量、二聚体、多聚体含量进行测定,并通过上述水解氯测试方法对异氰酸酯组合物1-10的水解氯含量进行测定,结果显示在表3中。

[0093]

实施例9

[0094]

制备不同水解氯含量的1,5-萘二异氰酸酯。

[0095]

分别将反应液11#、12#在120℃,10kpaa条件下进行溶剂脱除获得粗的萘二异氰酸酯组合物11a、12a,分别将粗的萘二异氰酸酯组合物11a、12a在160℃, 500paa条件下进行精馏分离,依次采集5wt%馏分1、85wt%馏分2,将粗组合物11a、12a的馏分2分别记为组合物11、组合物12,并通过上述gpc方法对组合物11-12中萘二异氰酸酯含量、二聚体、多聚体含量进行测定,并通过上述水解氯测试方法对异氰酸酯组合物11-12的水解氯含量进行测定,结果显示在表3中。

[0096]

表3异氰酸酯组合物1-12的指标

[0097]

组合物异氰酸酯含量/%二聚体含量/ppm多聚体含量/ppm水解氯含量/ppm颜色199.961321310白299.963011140白399.96213101100白499.93210399140白599.94397114200白698.985000510610黄798.65523051103黄898.66700160133黄998.8957505101400黄1099.88553051073黄1199.9520020017白1299.06520040003黄

[0098]

如上表所示,可通过控制光化反应过程有机硫酸盐或硫酸酯盐加入量,来调控对应的异氰酸酯产品中的水解氯控制在不同水平,有机硫酸或硫酸酯盐加入量在0.1-1wt%范围内,获得相应组合物的水解氯指标控制在10-200ppm。

[0099]

添加铁盐且添加有机硫酸盐或硫酸酯盐,并且将铁盐和硫酸盐或硫酸酯盐的添加量控制在一定水平(0.1-1wt%),最终获得的异氰酸酯组合物的二聚体、多聚体指标均在较好的范围内,二聚物的质量含量10-500ppm,多聚物质量含量 10-400ppm。

[0100]

未添加铁盐或有机硫酸/硫酸酯盐其中任意一种,最终得到的异氰酸酯组合物的颜色偏黄,会影响产品的销售。

[0101]

实施例10

[0102]

对苯二异氰酸酯组合物储存稳定性测试。

[0103]

将对苯二异氰酸酯组合物(组合物1-8)置于透明玻璃瓶中,用氮气填充玻璃瓶并

密封,然后,将不同对苯二异氰酸酯组合物(组合物1-8)各自在50℃下存储6个月,得到储存后的组合物分别记为组合物1a、组合物2a、组合物3a、组合物4a、组合物5a、组合物6a、组合物7a、组合物8a,并且以与上述相同 gpc方式测试对苯二异氰酸酯组合物的对苯二异氰酸酯含量、二聚体、多聚体含量。肉眼观察组合物的颜色。结果显示在下表4中。

[0104]

表4组合物1-8的储存稳定性

[0105][0106]

如上表所证实,添加铁盐且添加有机硫酸盐或硫酸酯盐,并且将铁盐和有机硫酸盐或硫酸酯盐的添加量控制在一定水平(0.1-1wt%),最终获得的异氰酸酯组合物在存储6个月后保持颜色不变,纯度变化小于0.2%,因此,即使长时间存储,组合物的稳定性也非常好。

[0107]

组合物6制备过程中只添加了有机硫酸钠盐,未添加铁盐,最终获得的异氰酸酯中含有一定量的有机硫酸盐光化产生的活性氯组分,水解氯10ppm,经过储存后颜色未发生明显变化,纯度变化小于0.2%,表现出较好的稳定性,但由于未添加铁盐,异氰酸酯组合物在储存前就呈现黄色,这对产品的销售是不利的。

[0108]

未添加有机硫酸盐的反应液,最终得到的对苯二异氰酸酯组合物(组合物7、组合物8)纯度下降明显,产品品质劣化严重,储存6个月颜色变为深黄色,有结块现象发生。

[0109]

综上可知,胺或其胺盐光气化制备异氰酸酯的过程当中,铁化合物的加入量控制在0.1-1%,有机硫酸盐或硫酸酯盐的加入量控制在0.1-1%,可有效抑制光化反应过程副反应,同时调节产品中水解氯含量,有效提升反应的收率以及产品的储存稳定性。

[0110]

本领域技术人员可以理解,在本说明书的教导之下,可对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。