1.本发明涉及矿业开采技术领域,特别涉及一种压裂球密封性能测试装置及作业压力动态调控方法。

背景技术:

2.随着特殊油气藏安全高效勘探开发的生产需求,大规模分段压裂技术迅速发展,所用井下工具亦由可钻、易钻向可降解方向发展,其中压裂球是各类分段压裂工具的关键,已形成由高强度可降解复合金属材料生产的可降解压裂球、球座、桥塞等多种井下工具,此类可降解材料密度小、重量轻,具有良好的机械性能和耐高温性能,在盐水环境中可自行降解,解决了常规井下工具难打捞、难钻铣的弊端,但其可降解的特性,导致密封性能与施工时间成为这类井下工具作业功效发挥的关键矛盾,急需一种科学合理的压裂球密封性能测试方法,通过实验模拟测试井下工况环境中压裂球密封压力随时间的变化规律,分析压裂球临界密封压力大小,判断压裂球在井下工况中的适用性,从而为压裂球材质优选和密封结构优化提供实验方法和依据,确保压裂球在整个服役周期内安全高效,降低特殊油气藏压裂作业hse风险,充分发挥压裂作业功效。

3.根据压裂施工需求,常用可溶解压裂球主要性能包括密度、力学性能、耐温性能、承压性能、耐介质性能、溶解速率,主要使用镁铝基纳米复合材料、可控电解纳米金属材料(cem)、聚羧基乙酸(pga)等材质,根据压裂作业时间,优选压裂球材质使其可降解时间满足施工作业时间要求;根据井筒温度、压力以及压裂作业参数,设计压裂球、球座及桥塞结构使其综合使用性能满足井筒工况要求。特殊油气藏深井、超深井、水平井工况条件复杂,而不同井筒工况环境、不同压裂作业参数下可降解压裂球溶解速率、耐介质性能、承压能力、密封性能影响机制不同,生产厂家需依据特定井况压裂球密封性能优选材质和密封结构,油田服务方需依据压裂球性能合理确定压裂作业时间和作业压力的调控方法。

4.综上所述,压裂球密封性能室内测试方法在理论和工程方面具有极其重要的价值,但目前主要通过溶解速率、材质结构设计和有限元等方法分析掌握压裂球的密封性能,运用室内模拟实验测试压裂球密封性能的测试方法极少,严重影响生产厂家、油田服务方检测评价压裂球的密封压力,限制了压裂球的研发和综合使用性能的持续提升。

5.为解决尚无统一的、适用的压裂球密封性能评价手段,本发明提出了一种压裂球密封性能测试装置及作业压力动态调控方法,形成了通过模拟压裂作业工况条件,实时智能监测压裂球密封压力曲线和泄漏量的测试装置,通过分析不同压裂作业参数下压裂球直径变化率和泄漏速度的变化规律,判定压裂球在作业过程中的适用性,避免压裂作业的hse风险。

技术实现要素:

6.本发明针对现有技术的不足,提供了一种压裂球密封性能测试装置及作业压力动态调控方法,解决了现有技术中存在的缺陷。

7.为了实现以上发明目的,本发明采取的技术方案如下:

8.一种压裂球密封性能测试装置,包括:承压筒温压组件、承压筒密封组件、流体循环组件、数据记录系统;

9.所述承压筒温压组件,实现压裂球密封结构及作业工况的模拟;

10.所述承压筒密封组件,实现承压筒温压组件密封状态和承压测试;

11.所述流体循环组件,实现承压筒温压组件与外部之间高温高压流体的循环流动;

12.所述数据记录系统,实现整个测试装置的温压参数、尺寸参数的实时检测和记录。

13.所述的承压筒温压组件包括承压筒、压裂球、球座密封面;

14.承压筒外部依次设置有液压筒、加热套,通过液压筒对承压筒施加围压,通过加热套可对承压筒进行升温,实现承压筒中压裂球作业工况的模拟,测试作业工况下和作业参数下压裂球及密封结构的密封压力大小;

15.承压筒内设有球座密封面,压裂球为可溶解特性的压裂球,压裂球位于球座密封面上,实现压裂球密封结构的模拟;

16.承压筒上还设有蓝宝石视窗。

17.所述的承压筒密封组件,包括上堵头、下堵头;所述的上堵头一端与承压筒的上部通过气密封螺纹连接,另一端设置有上部密封压环,通过上堵头直通接头连接增压阀;通过增压阀向承压筒中通过气液相流体,并对该密闭体系进行增压;

18.所述的下堵头一端与承压筒的下部通过气密封螺纹连接,另一端设置有下部密封压环,通过下堵头直通接头连接泄压阀;通过泄压阀排出承压筒中的气液相流体。

19.所述的流体循环组件,包括储液罐、蠕动泵、增压泵;

20.储液罐的入口设置入口三通,入口三通分别连接流体泄压单向阀、注液阀;所述的流体泄压单向阀连接泄压阀;流体泄压单向阀实现泄漏流体向储液罐的单向流动,注液阀实现向储液罐内部注入和更换作业流体;

21.储液罐出口设置出口三通,出口三通分别连接排液阀和蠕动阀;蠕动阀与蠕动泵连接;

22.蠕动泵连接流体增压单向阀;通过蠕动泵实现流体通过流体增压单向阀向增压三通的单向循环流动;模拟实现作业过程中承压筒在不同温度、围压条件下,内部高压流体的循环流动;

23.增压泵连接增压三通;所述的增压三通还分别连接流体增压单向阀和高压管线上的增压阀;增压泵通过高压管线中的流体对承压筒进行增压。

24.所述的数据记录系统,包括承压腔温压传感器、泄漏腔温压传感器、涡旋流量计、尺寸探测仪、数据记录仪;

25.承压腔温压传感器设置在上堵头内部空腔,实时检测施加在压裂球上部的流体温度和压力大小;

26.泄漏腔温压传感器设置在下堵头内部,实时检测经压裂球泄漏流体压力和温度大小;

27.涡旋流量计设置在泄压阀和流体泄压单向阀之间,实时检测整个作业周期内泄漏流体的流量;

28.尺寸探测仪设置在蓝宝石视窗处,实时检测压裂球的直径大小;

29.所述的数据记录仪分别连接承压腔温压传感器、泄漏腔温压传感器、涡旋流量计和尺寸探测仪,实时监测和记录温压参数、流体泄漏量、压裂球尺寸数据曲线。

30.所述的一种压裂球密封性能测试装置的作业压力动态调控方法,包括以下步骤:

31.s1:根据压裂段工况参数和压裂作业参数,明确目标井段地层温度t、围压p

p

、压裂液密度ρ、作业井深h、作业压力p0、压裂球原始直径r,确定作业过程中压裂球浸泡时间t1,承压时间t2,压裂液溶解时间t3,清水溶解时间t4;

32.s2:将压裂球放入承压筒中,保持与球座密封面之间的密封;

33.s3:通过注液阀将作业用压裂液注入储液罐,打开蠕动阀,开启蠕动泵将压裂液泵入承压筒中,通过液压筒对承压筒施加围压p

p

,通过加热套对承压筒进行加热至温度t;打开尺寸探测仪,通过蓝宝石视窗测量压裂球初始直径r0,设置数据记录仪记录相关实验参数;

34.s4:在温度t、围压p

p

、压裂液液柱压力ρ*g*h条件下,进行压裂球溶解性能测试直至浸泡时间达到t1,期间每隔10分钟检测一次压裂球直径,通过涡旋流量计连续检测泄漏量q

′

,绘制温度t、围压p

p

、压裂液液柱压力ρ*g*h条件下压裂球直径r

′

、泄漏量q

′

与浸泡时间t1的关系曲线;

35.s5:保持温度t、围压p

p

不变,开启增压泵,将承压筒内部压力增至作业压力p0,进行压裂球承压能力实验直至承压时间达到t2,期间可根据作业工况调整温度t、围压p

p

和作业压力p0进行温压交变,同时每隔10分钟检测一次压裂球直径,通过涡旋流量计连续检测泄漏量q

″

,绘制温度t、围压p

p

、压裂液作业压力p0交变条件下压裂球直径r

″

、泄漏量q

″

与承压时间t2的关系曲线;

36.s6:保持温度t、围压p

p

、作业压力p0不变,进行压裂球承压后的压裂液溶解实验直至溶解时间达到t3,期间每隔5分钟检测一次压裂球直径,通过涡旋流量计连续检测泄漏量q

′1,绘制温度t、围压p

p

、作业压力p0条件下压裂球直径r

′1、泄漏量q

′1与溶解时间t3的关系曲线;

37.s7:通过排液阀排净压裂液,通过注液阀注入清水,开启蠕动泵反复循环清洗承压筒、高压管线及装置各部件;

38.s8:在温度t、围压p

p

的清水条件下,进行压裂球承压后的清水溶解实验直至溶解时间达到t4,期间每隔5分钟检测一次压裂球直径,通过涡旋流量计连续检测泄漏量q

′2,绘制温度t、围压p

p

的清水条件下压裂球直径r

′2、泄漏量q

′2与溶解时间t4的关系曲线;

39.s9:根据目标井温度压力场,选定系列不同温度t、围压p

p

,重复步骤s1——s4,可测得系列温度t、围压p

p

条件下,浸泡时间t1的实验周期内,压裂球直径r

′

、泄漏量q

′

的变化关系曲线,计算压裂球直径变化率ε=[(r-r

′

)/r]

×

100%,评价不同温压条件下压裂球的可溶解性和密封性能;

[0040]

s10:根据压裂作业参数,选定系列不同作业压力p0,重复步骤s5,可测得系列温度t、围压p

p

、作业压力p0条件下,承压时间t2实验周期内,压裂球直径r

″

、泄漏量q

″

的变化关系曲线;

[0041]

s11:重复步骤s6,可测得系列温度t、围压p

p

、作业压力p0条件下,压裂液溶解时间t3实验周期内,压裂球直径r

′1、泄漏量q

′1的变化关系曲线;

[0042]

s12:重复步骤s7——s8,可测得系列温度t、围压p

p

清水条件下,清水溶解时间t4实

验周期内,压裂球直径r

′2、泄漏量q

′2的变化关系曲线;

[0043]

s13:计算浸泡时间t1、承压时间t2、压裂液溶解时间t3、清水溶解时间t4实验周期内压裂球直径变化率和泄漏量,绘制压裂球直径变化率ε1、ε2、ε3和ε4和泄漏量q

′

、q

″

、q

′1、q

′2与作业压力p0的关系曲线;

[0044]

s14:绘制压裂球临界密封压力随作业时间的动态衰减曲线,建立压裂球密封压力衰减值与作业时间的数值关系,制订压力动态调控作业制度,确保压裂球在整个服役周期内有效密封,充分发挥压裂作业功效。

[0045]

与现有技术相比,本发明的优点在于:

[0046]

(a)可模拟压裂球密封结构和高温高压作业流体循环流动工况条件,实现压裂球溶解性能、密封性能和承压性能的测试;

[0047]

(b)可测得不同温度、压力、作业压力条件下,压裂球直径随作业时间的关系曲线、作业压力与泄漏量的关系曲线,计算得到不同作业条件下压裂球的临界密封压力、直径变化率;

[0048]

(c)通过分析压裂球临界密封压力动态衰减曲线,根据密封压力衰减大小与作业时间的数值关系,可制订作业压力动态调控制度,确保压裂球在整个服役周期内安全高效作业。

附图说明

[0049]

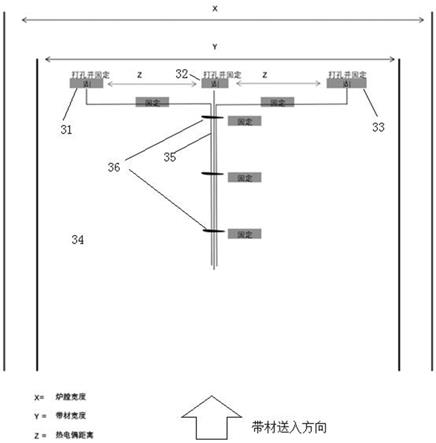

图1是本发明实施例一种压裂球密封性能测试装置结构示意图;

具体实施方式

[0050]

为使本发明的目的、技术方案及优点更加清楚明白,以下根据附图并列举实施例,对本发明做进一步详细说明。

[0051]

如图1所示,一种压裂球密封性能测试装置,包括:承压筒温压组件、承压筒密封组件、流体循环组件、数据记录系统。

[0052]

所述承压筒温压组件包括:承压筒1、液压筒4、加热套5、压裂球8、球座密封面9,实现压裂球密封结构及作业工况的模拟;

[0053]

所述承压筒密封组件包括:上堵头2、下堵头3、上堵头直通接头6、下堵头直通接头7、上部密封压环10、下部密封压环11,实现承压筒密封状态和承压测试;

[0054]

所述流体循环组件包括:增压阀12、流体增压单向阀13、蠕动泵14、泄压阀15、流体泄压单向阀17、储液罐18、注液阀19、排液阀20、罐体入口三通21、罐体出口三通22、增压三通23、增压泵24、高压管线25、蠕动阀31,实现高温高压流体的循环流动;

[0055]

所述数据记录系统包括:承压腔温压传感器26、泄漏腔温压传感器27、涡旋流量计16、数据记录仪28、蓝宝石视窗29、尺寸探测仪30,实现整个测试装置的温压参数、尺寸参数实时检测和记录。

[0056]

所述的承压筒温压组件由承压筒1、压裂球8、球座密封面9组成,承压筒1内设有球座密封面9,压裂球8位于球座密封面9上,压裂球8可设置为各种材质及可溶解特性的压裂球,球座密封面9可设置为凹面、凸面、锥面多种形式,可实现各类压裂球密封结构的模拟;承压筒1外部依次设置有液压筒4、加热套5和蓝宝石视窗29,通过液压筒4可对承压筒1施加

围压,通过加热套5可对承压筒1进行升温,可实现井筒中压裂球作业工况的模拟,测试作业工况下压裂球及密封结构的密封压力大小,评价不同作业工况和作业参数下压裂球的适用性,实现作业压力的动态调控。

[0057]

所述的承压筒密封组件由上堵头2、下堵头3,与承压筒1组成密闭体系,其中上堵头2一端与承压筒1的上部通过气密封螺纹连接,另一端设置有上部密封压环10,通过上堵头直通接头6连接增压阀12;下堵头3一端与承压筒1的下部通过气密封螺纹连接,另一端设置有下部密封压环11,通过下堵头直通接头7连接泄压阀15;可通过增压阀12向承压筒1中通过气液相流体,并对该密闭体系进行增压;可通过泄压阀15排出承压筒中的气液相流体;实现该密闭体系中流体的通入、温度和压力条件的施加,测试所设置的温度压力条件下,所通入的流体对压裂球8尺寸和密封性能的影响作用大小,评价压裂球8在该温度、压力和流体作业工况下的适用性。

[0058]

所述的流体循环组件,包括储液罐18、蠕动泵14、增压泵24;储液罐18的入口设置入口三通21,入口三通21分别连接流体泄压单向阀17、注液阀19;所述的流体泄压单向阀17连接泄压阀15;流体泄压单向阀17实现泄漏流体向储液罐18的单向流动,注液阀19实现向储液罐18内部注入和更换作业流体;储液罐18出口设置出口三通22,出口三通22分别连接排液阀20和蠕动阀31;蠕动阀31与蠕动泵14连接;蠕动泵14连接流体增压单向阀13;通过蠕动泵14实现流体通过流体增压单向阀13向增压三通23的单向循环流动;模拟实现作业过程中承压筒1在不同温度、围压条件下,内部高压流体的循环流动;增压泵24连接增压三通23;所述的增压三通23还分别连接流体增压单向阀13和高压管线25上的增压阀12;增压泵24通过高压管线25中的流体对承压筒1进行增压。

[0059]

所述的数据记录系统由承压腔温压传感器26、泄漏腔温压传感器27、涡旋流量计16、尺寸探测仪30、数据记录仪28组成,其中承压腔温压传感器26设置在上堵头2内部空腔,可实时检测施加在压裂球8上部的流体温度和压力大小;泄漏腔温压传感器27设置在下堵头3内部,可实时检测经压裂球8泄漏流体压力和温度大小;涡旋流量计16设置在泄压阀15和流体泄压单向阀17之间,涡旋流量计16可实时检测整个作业周期内泄漏流体的流量;尺寸探测仪30设置在蓝宝石视窗29处,可实时检测压裂球8的直径大小;所述的数据记录仪28分别连接承压腔温压传感器26、泄漏腔温压传感器27、涡旋流量计16和尺寸探测仪30,实时监测和记录温压参数大小、流体泄漏流量大小、压裂球尺寸大小数据并绘制测试曲线。

[0060]

本发明还公开了基于上述装置的压裂作业压力动态调控方法,包括以下步骤:

[0061]

s1:根据压裂段工况参数和压裂作业参数,明确目标井段地层温度t、围压p

p

、压裂液密度ρ、作业井深h、作业压力p0、压裂球原始直径r,确定作业过程中压裂球浸泡时间t1,承压时间t2,压裂液溶解时间t3,清水溶解时间t4;

[0062]

s2:将压裂球8放入承压筒1中,保持与球座密封面9之间的密封,承压筒1上、下端部分别与上堵头2、下堵头3进行螺纹连接,将承压腔温压传感器26和泄漏腔温压传感器27分别固定在上堵头2、下堵头3内壁,上堵头2通过上部密封压环10、上堵头直通接头6与高压管线25、增压阀12、增压三通23、增压泵24、流体增压单向阀13和蠕动泵14连接;下堵头3通过下部密封压环11、下堵头直通接头7与涡旋流量计16、流体泄压单向阀17、罐体入口三通21、注液阀19、储液罐18、罐体出口三通22、排液阀20、蠕动阀31和蠕动泵14连接;

[0063]

s3:通过注液阀19将作业用压裂液注入储液罐18,打开蠕动阀31,开启蠕动泵14将

压裂液泵入承压筒1中,通过液压筒4对承压筒1施加围压p

p

,通过加热套5对承压筒1进行加热至温度t;打开尺寸探测仪30,通过蓝宝石视窗29测量压裂球8初始直径r0,设置数据记录仪28记录相关实验参数;

[0064]

s4:在温度t、围压p

p

、压裂液液柱压力ρ*g*h条件下,进行压裂球溶解性能测试直至浸泡时间达到t1,期间每隔10分钟检测一次压裂球8直径,通过涡旋流量计16连续检测泄漏量q

′

,绘制温度t、围压p

p

、压裂液液柱压力ρ*g*h条件下压裂球8直径r

′

、泄漏量q

′

与浸泡时间t1的关系曲线;

[0065]

s5:保持温度t、围压p

p

不变,开启增压泵24,将承压筒1内部压力增至作业压力p0,进行压裂球承压能力实验直至承压时间达到t2,期间可根据作业工况调整温度t、围压p

p

和作业压力p0进行温压交变,同时每隔10分钟检测一次压裂球8直径,通过涡旋流量计16连续检测泄漏量q

″

,绘制温度t、围压p

p

、压裂液作业压力p0交变条件下压裂球8直径r

″

、泄漏量q

″

与承压时间t2的关系曲线;

[0066]

s6:保持温度t、围压p

p

、作业压力p0不变,进行压裂球承压后的压裂液溶解实验直至溶解时间达到t3,期间每隔5分钟检测一次压裂球8直径,通过涡旋流量计16连续检测泄漏量q

′1,绘制温度t、围压p

p

、作业压力p0条件下压裂球8直径r

′1、泄漏量q

′1与溶解时间t3的关系曲线;

[0067]

s7:通过排液阀20排净压裂液,通过注液阀19注入清水,开启蠕动泵14反复循环清洗承压筒1、高压管线25及装置各部件;

[0068]

s8:在温度t、围压p

p

的清水条件下,进行压裂球承压后的清水溶解实验直至溶解时间达到t4,期间每隔5分钟检测一次压裂球8直径,通过涡旋流量计16连续检测泄漏量q

′2,绘制温度t、围压p

p

的清水条件下压裂球8直径r

′2、泄漏量q

′2与溶解时间t4的关系曲线;

[0069]

s9:根据目标井温度压力场,选定系列不同温度t、围压p

p

,重复步骤s1——s4,可测得系列温度t、围压p

p

条件下,浸泡时间t1的实验周期内,压裂球直径r

′

、泄漏量q

′

的变化关系曲线,计算压裂球直径变化率ε=[(r-r

′

)/r]

×

100%,评价不同温压条件下压裂球的可溶解性和密封性能;

[0070]

s10:根据压裂作业参数,选定系列不同作业压力p0,重复步骤s5,可测得系列温度t、围压p

p

、作业压力p0条件下,承压时间t2实验周期内,压裂球直径r

″

、泄漏量q

″

的变化关系曲线;

[0071]

s11:重复步骤s6,可测得系列温度t、围压p

p

、作业压力p0条件下,压裂液溶解时间t3实验周期内,压裂球直径r

′1、泄漏量q

′1的变化关系曲线;

[0072]

s12:重复步骤s7——s8,可测得系列温度t、围压p

p

清水条件下,清水溶解时间t4实验周期内,压裂球直径r

′2、泄漏量q

′2的变化关系曲线;

[0073]

s13:计算浸泡时间t1、承压时间t2、压裂液溶解时间t3、清水溶解时间t4实验周期内压裂球直径变化率和泄漏量,绘制压裂球直径变化率ε1、ε2、ε3和ε4和泄漏量q

′

、q

″

、q

′1、q

′2与作业压力p0的关系曲线;

[0074]

s14:绘制压裂球临界密封压力随作业时间的动态衰减曲线,建立压裂球密封压力衰减值与作业时间的数值关系,制订压力动态调控作业制度,确保压裂球在整个服役周期内有效密封,充分发挥压裂作业功效。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。