1.本发明涉及铝及铝合金加工检测领域,尤其是一种气垫式连续热处理线炉气测温方法。

背景技术:

2.铝及铝合金加工过程中退火的温度普遍是在200℃以上的,传统的铝合金热处理一般使用箱式退火炉进行退火处理,存在以下缺点:

①

、箱式退火炉对铝卷进行热处理,退火流程长,热处理时间及卷材冷却时间长,导致整个生产流程冗长,降低了生产效率;

②

、箱式退火炉进行热处理的铝卷力学性能波动风险高,卷材头尾的力学性能保证能力差,从而导致头尾的损失大;

③

、箱式退火存在其他质量风险,如退火油斑、退火粘伤等等,从而也导致铝卷的损失加大,增加成本。

3.气垫式连续热处理线中卷材热处理过程是连续进行的,带材通过张力辊提供张力及循环风机的吹动,保证带材的漂浮状态,整个生产过程是不停机进行生产,通过水冷及风冷区域,卷材温度降低,整个卷材的热处理生产过程,效率明显提升。

4.基于以上原因,目前利用气垫式连续热处理线来对卷材进行热处理工艺,受到广大铝加工企业的青睐。其生产效率之高,热处理温度均匀,材料性能的稳定性等优点也让铝加工企业逐步向气垫式连续热处理靠拢。因此针对气垫式连续退火炉的炉气测温是极为必要的,通过炉气测温确认气垫式连续热处理线的设备运行状况和温度控制精度,从而保证生产过程中工艺温度的准确性。

5.目前行业内针对气垫式连续退火线的测温方法基本概括为定点测温。定点测温存在以下两个问题:

①

.所得到的数据非连续性,无法得到热处理全流程过程中的炉气温度;

②

、部分定点测温需要在对应的区域开窗,插入热电偶后对炉气进行测温,测试结果与实际存在一定的差异性,难以具有代表性。

技术实现要素:

6.本发明提出一种气垫式连续热处理线炉气测温方法,能够在带材运行的过程中,精准检测到气垫式连续热处理线的连续炉气温度数据,通过对炉气温度的连续监控,对气垫式连续热处理线的设备运行状况和温度控制精度达到监控的目的,从而保证生产过程中工艺温度的准确性。

7.本发明采用以下技术方案。

8.一种气垫式连续热处理线炉气测温方法,用于测量气垫式连续热处理线的退火炉处的炉气温度,所述测温方法以支撑件把与记录仪器相连的热电偶支撑于带材表面;当带材通过气垫式连续热处理线时,记录仪器通过处于移动状态的热电偶对气垫式连续热处理线的气垫炉炉气温度进行测量。

9.当带材通过气垫式连续热处理线时,气垫式连续热处理线以张力和循环风机风力使带材处于飘浮状态。

10.所述测温方法中,采用夹具作为支撑件,包括以下步骤;步骤s1、测温前对气垫炉进行升温并保温所需的预设时长,在气垫式连续热处理线入口处的带材表面钻若干安装孔;步骤s2、将热电偶正、负极测温线头部缠绕成麻花状端头,短接后缠绕在紧固件上,把紧固件固定于夹具上的固定孔中,再把夹具固定于带材处的安装孔处,使热电偶的麻花状端头的正负极能在通过气垫炉时暴露于炉气中但不与带材表面接触,形成用于测温的采样点;步骤s3、在热电偶麻花状端头后方的热电偶延长线的中间部分处,每间隔一段距离就用废弃的热电偶测温线进行捆扎;步骤s4、热电偶延长线的尾部,即热电偶的另一端连接到记录器,在以记录器进行测温前,用热源检查热电偶的麻花状端头一端;步骤s5、当采样点所在的带材温度采样区到达气垫式连续热处理线冷却段时,切断热电偶延长线使数据记录结束,而后将热电偶和铆钉从带材上取下并从炉中取出。

11.所述记录仪器为带自动存储功能的无纸记录仪;记录仪器经热电偶对退火炉内炉气进行测量以获取其实际温度,并评估退火炉的温度控制精度情况,其记录间隔小于或等于1组/秒。

12.步骤s1中,所述气垫炉保温时间大于1h,以保证炉膛充分加热且温度均匀;步骤s2中的紧固件为铆钉;当热电偶采样点一端处存在线分散现象时,以夹具把分散的线固定于带材表面,在固定分散线时不破坏其表面绝缘皮;步骤s3中,在热电偶麻花状端头下方50-100mm的热电偶延长线部位处缠绕捆扎耐高温玻璃纤维带,使用废弃热电偶线的捆扎点的间隔距离小于或等于5米;热电偶延长线在带材处的固定方式包括铆接或高温胶接;。

13.在步骤s2中,所述热电偶的热电偶精度为一级精度,其麻花状端头距离带材表面的距离≥5mm。

14.所述带材宽度方向的操作侧、中部、传动侧各设置至少一个采样点;各采样点在带材表面均匀设置,各采样点处的热电偶测量端头部翘起,测量端处的正极、负极的短接点均匀设置,测量端后部的短接点在进入气垫炉时暴露于炉气中以使测量端采样部位与炉气充分接触。

15.带材宽度接近于气垫式连续热处理线设备能力的最大宽度;热电偶的长度不低于气垫式连续热处理线的设备长度。

16.步骤s5中,热电偶安装后形成的带材温度采样区的位置需位于气垫式连续热处理线的生产线中心线位置处。

17.热电偶及其延长线的长度不低于气垫式连续热处理线的设备长度,各采样点均匀分布于同一直线上,采样点间的连线垂直于带材送入方向。

18.本发明的有益效果在于:(1)基于气垫式连续退火炉的热处理明显优于箱式退火炉,利用气垫式连续退火炉进行热处理生产时,其炉气温度的监控是必要的;(2)针对气垫式连续退火炉的测温方法,本发明的优势体现在测温数据的连续性,能够体现带材在热处理过程中炉气的全流程数据,其测温代表性更优于一般的定点测温方

式;(3)本发明的测温过程中,测温偶的布置可以随卷材的宽窄进行调整,该方法可以对连续退火炉的宽度方向的均匀性进行对比监控,在连续运行过程中,对连续退火炉不同区域的稳定性进行监控;(4)本发明的结果数据可以体现设备在生产过程中的精确性及稳定性,从而体现产品在退火过程中的性能保证能力;(5)本发明在检测过程中,耗时少,成本低,通过热电偶线及无纸记录仪等一些辅助工具即可完成,易损坏程度低。

附图说明

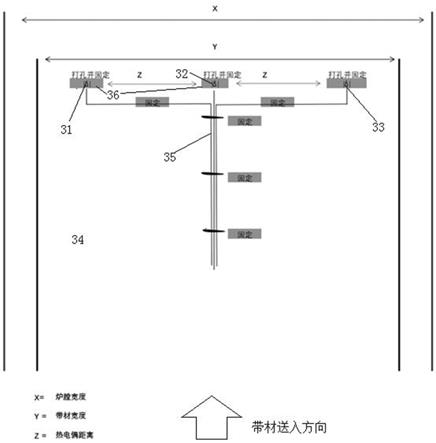

19.下面结合附图和具体实施方式对本发明进一步详细的说明:附图1是气垫式连续热处理线工艺段示意图;附图2是气垫炉的设备示意图;附图3是热电偶在带材设置布局的示意图;附图4是热电偶及热电偶延长线固定在带材上的示意图;附图5是本发明实施例1中的测量数据示意图;附图6是本发明实施例2中的测量数据示意图;图中:1-上循环风机;2-下循环风机;3-加热区;4-水冷区;5-风冷区;6-低张力对中辊;7、张紧装置;10-对中辊;20-张紧装置;31-带材温度采样区一侧热电偶;32-带材温度采样区中间处的热电偶;33-带材温度采样区另一侧热电偶;34-带材;35-热电偶延长线;36-夹具。

具体实施方式

20.如图所示,一种气垫式连续热处理线炉气测温方法,用于测量气垫式连续热处理线的退火炉处的炉气温度,所述测温方法以支撑件把与记录仪器相连的热电偶支撑于带材表面;当带材34通过气垫式连续热处理线时,记录仪器通过处于移动状态的热电偶对气垫式连续热处理线的气垫炉炉气温度进行测量。

21.当带材通过气垫式连续热处理线时,气垫式连续热处理线以张力和循环风机风力使带材处于飘浮状态。

22.所述测温方法中,采用夹具36作为支撑件,包括以下步骤;步骤s1、测温前对气垫炉进行升温并保温所需的预设时长,在气垫式连续热处理线入口处的带材表面钻若干安装孔;步骤s2、将热电偶正、负极测温线头部缠绕成麻花状端头,短接后缠绕在紧固件上,把紧固件固定于夹具上的固定孔中,再把夹具固定于带材处的安装孔处,使热电偶的麻花状端头的正负极能在通过气垫炉时暴露于炉气中但不与带材表面接触,形成用于测温的采样点;步骤s3、在热电偶麻花状端头后方的热电偶延长线35的中间部分处,每间隔一段距离就用废弃的热电偶测温线进行捆扎;步骤s4、热电偶延长线的尾部,即热电偶的另一端连接到记录器,在以记录器进行

测温前,用热源检查热电偶的麻花状端头一端;步骤s5、当采样点所在的带材温度采样区到达气垫式连续热处理线冷却段时,切断热电偶延长线使数据记录结束,而后将热电偶和铆钉从带材上取下并从炉中取出。

23.所述记录仪器为带自动存储功能的无纸记录仪;记录仪器经热电偶对退火炉内炉气进行测量以获取其实际温度,并评估退火炉的温度控制精度情况,其记录间隔小于或等于1组/秒。

24.步骤s1中,所述气垫炉保温时间大于1h,以保证炉膛充分加热且温度均匀;步骤s2中的紧固件为铆钉;当热电偶采样点一端处存在线分散现象时,以夹具把分散的线固定于带材表面,在固定分散线时不破坏其表面绝缘皮;步骤s3中,在热电偶麻花状端头下方50-100mm的热电偶延长线部位处缠绕捆扎耐高温玻璃纤维带,使用废弃热电偶线的捆扎点的间隔距离小于或等于5米;热电偶延长线在带材处的固定方式包括铆接或高温胶接;。

25.在步骤s2中,所述热电偶的热电偶精度为一级精度,其麻花状端头距离带材表面的距离≥5mm。

26.所述带材宽度方向的操作侧、中部、传动侧各设置至少一个采样点;各采样点在带材表面均匀设置,各采样点处的热电偶测量端头部翘起,测量端处的正极、负极的短接点均匀设置,测量端后部的短接点在进入气垫炉时暴露于炉气中以使测量端采样部位与炉气充分接触。

27.带材宽度接近于气垫式连续热处理线设备能力的最大宽度;热电偶的长度不低于气垫式连续热处理线的设备长度。

28.步骤s5中,热电偶安装后形成的带材温度采样区的位置需位于气垫式连续热处理线的生产线中心线位置处。

29.热电偶及其延长线的长度不低于气垫式连续热处理线的设备长度,各采样点均匀分布于同一直线上,采样点间的连线垂直于带材送入方向。

30.本例中所述的炉气测温方法:测温前对气垫炉进行升温并保温一定时间,在气垫式连续热处理线入口处的带材表面钻好孔,当钻孔位置进入气垫式连续热处理线入口前开始布置热电偶。具体为:布置热电偶过程中将热电偶测温线拉出并做好标记编号,将热电偶测温线缠绕成麻花状,每间隔一段距离用废弃的热电偶测温线捆扎在一起,将热电偶正负极短接后用铆钉固定在带材上,并保证短接点暴露于炉气中,并在热电偶头部下端约50~100mm处缠绕耐高温玻璃纤维带,将固定热电偶的夹具先进行钻孔,再将测温热电偶固定到带材表面,保证热电偶在带材运行过程中不会存在散乱、脱落的现象。

31.热电偶布置结束后必须先检查确认热电偶处于生产线的中心线位置,即热电偶安装后形成的带材温度采样区需处于生产线的中心线位置,防止热电偶测温线跑偏卡在炉内。

32.本例附图中,x为炉膛宽度;y为带材宽度;z为相邻热电偶之间的间距。

33.实施例1测温前,将气垫式连续热处理线的炉气温度升温至设定温度580℃,并保温2小时;用钻头在气垫式连续热处理线入口的带材上钻孔,采用如下方式布置测温热电偶:使用铆钉将热电偶固定在带材上,避免测温带材运动时热电偶脱落。将热电偶的另一端接入无纸

记录仪的信号输入端口,以实时接收热电偶的测温信号数据。

34.热电偶固定后,开始按预设的生产速度进行带材温度测试,预设速度按24m/min控制;测试过程中,气垫式连续热处理线一次性升速至设定速度。带材运行3min后,测温热电偶进入冷却段,将气垫式连续热处理线入口剩余的热电偶延长线切断,避免无纸记录仪损坏。

35.将无纸记录仪的记录数据导出,使用excel或其他数据处理软件进行数据处理,绘制出时间-温度曲线图。具体温度测试结果如图5所示。

36.数据处理结果显示,测温热电偶自进入炉内开始记录温度,炉气温度的均匀性良好,满足测量精度要求。

37.实施例2测温前,将气垫式连续热处理线的炉气温度升温至设定温度300℃,并保温1小时;用钻头在气垫式连续热处理线入口的带材上钻孔,采用如下方式布置测温热电偶:使用铆钉将热电偶固定在带材上,避免测温带材运动时热电偶脱落。将热电偶的另一端接入无纸记录仪的信号输入端口,以实时接收热电偶的测温信号数据。

38.热电偶固定后,开始按预设的生产速度进行带材温度测试,预设速度按24m/min控制;测试过程中,气垫式连续热处理线一次性升速至设定速度。带材运行3min后,测温热电偶进入冷却段,将气垫式连续热处理线入口剩余的热电偶延长线切断,避免无纸记录仪损坏。

39.将无纸记录仪的记录数据导出,使用excel或其他数据处理软件进行数据处理,绘制出时间-温度曲线图。具体温度测试结果如图6所示。

40.数据处理结果显示,测温热电偶自进入炉内开始记录温度,炉气温度的均匀性良好,满足测量精度要求。

41.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。