1.本发明涉及铝及铝合金加工检测领域,尤其是一种气垫式连续热处理线带材负载测温方法。

背景技术:

2.铝及铝合金加工过程中退火的温度普遍是在200℃以上的,一般退火过程中采用箱式退火炉,整卷在卷取状态下进行退火,卷材内圈、中部、外部的加热传递效率存在一定的差异,且均匀性难以保证。新型的气垫式连续热处理线,卷材以开卷方式在连续退火线设备上运行,通过辊子及张力以及气垫炉的上下循环风机,保证带材的运行状态。

3.与箱式退火相比,连续退火线进行带材热处理有以下优势:1、生产效率更高,卷材热处理后可快速冷却后卷取进行下一道工序;2、材料性能的均匀稳定性明显优于箱式退火炉。

4.但目前存在的测温方式是在连续退火炉内定点测温,例如通过在炉辊上设置测温模块,对炉内的带钢直接测量,得到动态的带钢温度。若针对依靠循环风机及张力提供带材漂浮状态的气垫式连续退火线,此方法的适用性较低。

技术实现要素:

5.本发明提出一种气垫式连续热处理线带材负载测温方法,通过将测温点布置在运行带材的表面,实时跟踪温度的变化情况,可有效跟踪带材的实际温度。通过带材负载测温的结果可以确认工艺执行的实际情况,并且可根据实际情况对计算模型进行优化。

6.本发明采用以下技术方案。

7.一种气垫式连续热处理线带材负载测温方法,用于测量气垫式连续热处理线的退火炉处的带材温度变化,所述测温方法把热电偶固定于带材表面并使热电偶测温端直接接触带材,所述热电偶与记录仪器相连;当带材运行通过退火炉时,记录仪器对带材在退火炉中接受热处理时的温度变化进行测量。

8.所述退火炉为连续退火的气垫炉;所述带材通过退火炉时,退火炉的气垫式连续热处理线以张力和循环风机风力使带材处于飘浮状态。

9.所述测温方法包括以下步骤;步骤s1、测温前对气垫炉进行升温并保温所需的预设时长,在气垫式连续热处理线入口处的带材表面钻若干用于固定热电偶的安装孔;步骤s2、将热电偶正、负极测温线头部缠绕成麻花状端头,短接后缠绕在紧固件上,把紧固件固定于安装孔中,使热电偶的麻花状端头固定在带材表面并直接接触,形成用于测温的采样点;步骤s3、在热电偶麻花状端头下方预定距离范围处的热电偶延长线部位处缠绕耐高温绑带并用夹具固定,通过夹具将麻花状端头头部下方分散的热电偶延长线固定在带材表面,以保证热电偶在带材运行过程中不散乱、不脱落,提升测温的数据的准确性;

步骤s4、热电偶延长线中间部分,每间隔一段距离用废弃的热电偶测温线捆扎在一起;步骤s5、热电偶延长线的尾部,即热电偶的另一端连接到记录器,在检测安装后热电偶的可用性时,用热源检查热电偶的麻花状端头一端;步骤s6、以退火炉的二级模型计算带材运行通过退火炉的运行速度,记录器在带材开始运行时记录采样点处测得的温度数据;步骤s7、当采样点所在的带材温度采样区到达气垫式连续热处理线冷却区时,切断热电偶延长线以避免损坏记录仪,同时使数据记录结束,而后将热电偶和紧固件从带材上取下并从炉中取出。

10.所述记录仪器为带自动存储功能的无纸记录仪;记录仪器对带材接受热处理时的温度变化进行测量,以评估热处理工艺的执行情况,其记录间隔小于或等于1组/秒。

11.步骤s1中,所述气垫炉保温时间大于1.5h,以保证炉膛充分加热且温度均匀,避免铝卷受热过程中温度不均造成的差异;当热电偶采样点一端处存在线分散现象时,以夹具把分散的线固定于带材表面,在固定分散线材时不破坏其表面绝缘皮;当步骤s2中的紧固件为铆钉时,热电偶端头压在铆钉下方并无松动地与带材地接触;步骤s3中,在热电偶麻花状端头下方100-200mm的热电偶延长线部位处缠绕捆扎耐高温玻璃纤维带,捆扎点的间隔距离小于或等于4米;热电偶延长线在带材处的固定方式包括铆接或高温胶接;。

12.所述带材为铝卷材,宽度范围为2000mm-2100mm。

13.所述带材宽度方向的操作侧、中部、传动侧各设置至少一个采样点;各采样点之间的间隔一致。

14.步骤s6中,带材运行速度在热电偶进入气垫炉前达到稳定。

15.步骤s5中,热电偶安装后形成的带材温度采样区的位置需位于气垫式连续热处理线的生产线中心线位置处。

16.热电偶及其延长线的长度不低于气垫式连续热处理线的设备长度,各采样点均匀分布于同一直线上,采样点间的连线垂直于带材送入方向或相同于带材送入方向。

17.本发明通过将测温点布置在运行带材的表面,实时跟踪温度的变化情况,可有效跟踪带材的实际温度,能够准确核实实际的工艺执行情况,并还可以根据检测得到的测温数据结果对计算模型进行优化处理。

18.本发明的有益效果在于:(1)相对目前已有的定点测温方式,本发明的测温所得到的数据是连续性动态数据,能够体现带材在热处理过程中炉气的全流程数据,其测温代表性更优于一般定点测温方式。

19.(2)本发明的测温过程中,各采样点均匀分布于同一直线上,采样点间的连线垂直于带材送入方向或相同于带材送入方向,可以对宽度方向及长度方向的工艺执行情况进行监控及对比。

20.(3)本发明在测温过程中最终体现数据为卷材的升温及保温曲线,通过数据可对原始二级计算模型进行核对确认,做到优化模型的目的。

21.(4)本发明在检测过程中,耗时少,成本低,通过热电偶线及无纸记录仪等一些辅助工具即可完成,易损坏程度低。

附图说明

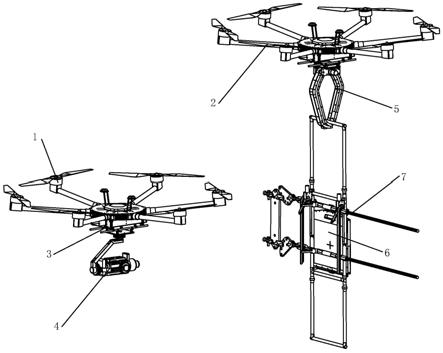

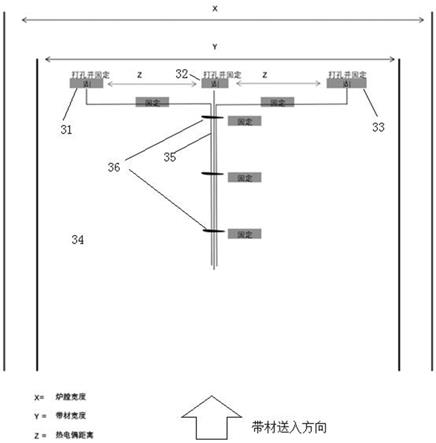

22.下面结合附图和具体实施方式对本发明进一步详细的说明:附图1是气垫式连续热处理线工艺段示意图;附图2是气垫炉的设备示意图;附图3是热电偶在带材上一种位置设置方式的示意图;附图4是热电偶在带材上另一种位置设置方式的示意图;附图5是热电偶及热电偶延长线固定在带材上的示意图;附图6是本发明用在实施例1时的具体温度测试结果示意图;附图7是本发明用在实施例1时的具体温度测试结果示意图;图中:1-上循环风机;2-下循环风机;3-加热区;4-水冷区;5-风冷区;6-低张力对中辊;7、张紧装置;10-对中辊;20-张紧装置;31-带材温度采样区一侧热电偶;32-带材温度采样区中间处的热电偶;33-带材温度采样区另一侧热电偶;34-带材;35-热电偶延长线;36-夹具。

具体实施方式

23.如图所示,一种气垫式连续热处理线带材负载测温方法,用于测量气垫式连续热处理线的退火炉处的带材温度变化,所述测温方法把热电偶固定于带材表面并使热电偶测温端直接接触带材,所述热电偶与记录仪器相连;当带材运行通过退火炉时,记录仪器对带材34在退火炉中接受热处理时的温度变化进行测量。

24.所述退火炉为连续退火的气垫炉;所述带材通过退火炉时,退火炉的气垫式连续热处理线以张力和循环风机风力使带材处于飘浮状态。

25.所述测温方法包括以下步骤;步骤s1、测温前对气垫炉进行升温并保温所需的预设时长,在气垫式连续热处理线入口处的带材表面钻若干用于固定热电偶的安装孔;步骤s2、将热电偶正、负极测温线头部缠绕成麻花状端头,短接后缠绕在紧固件上,把紧固件固定于安装孔中,使热电偶的麻花状端头固定在带材表面并直接接触,形成用于测温的采样点;步骤s3、在热电偶麻花状端头下方预定距离范围处的热电偶延长线35部位处缠绕耐高温绑带并用夹具36固定,通过夹具将麻花状端头头部下方分散的热电偶延长线固定在带材表面,以保证热电偶在带材运行过程中不散乱、不脱落,提升测温的数据的准确性;步骤s4、热电偶延长线中间部分,每间隔一段距离用废弃的热电偶测温线捆扎在一起;步骤s5、热电偶延长线的尾部,即热电偶的另一端连接到记录器,在检测安装后热电偶的可用性时,用热源检查热电偶的麻花状端头一端;步骤s6、以退火炉的二级模型计算带材运行通过退火炉的运行速度,记录器在带材开始运行时记录采样点处测得的温度数据;

步骤s7、当采样点所在的带材温度采样区到达气垫式连续热处理线冷却区时,切断热电偶延长线以避免损坏记录仪,同时使数据记录结束,而后将热电偶和紧固件从带材上取下并从炉中取出。

26.所述记录仪器为带自动存储功能的无纸记录仪;记录仪器对带材接受热处理时的温度变化进行测量,以评估热处理工艺的执行情况,其记录间隔小于或等于1组/秒。

27.步骤s1中,所述气垫炉保温时间大于1.5h,以保证炉膛充分加热且温度均匀,避免铝卷受热过程中温度不均造成的差异;当热电偶采样点一端处存在线分散现象时,以夹具把分散的线固定于带材表面,在固定分散线材时不破坏其表面绝缘皮;当步骤s2中的紧固件为铆钉时,热电偶端头压在铆钉下方并无松动地与带材地接触;步骤s3中,在热电偶麻花状端头下方100-200mm的热电偶延长线部位处缠绕捆扎耐高温玻璃纤维带,捆扎点的间隔距离小于或等于4米;热电偶延长线在带材处的固定方式包括铆接或高温胶接;。

28.所述带材为铝卷材,宽度范围为2000mm-2100mm。

29.所述带材宽度方向的操作侧、中部、传动侧各设置至少一个采样点;各采样点之间的间隔一致。

30.步骤s6中,带材运行速度在热电偶进入气垫炉前达到稳定。

31.步骤s5中,热电偶安装后形成的带材温度采样区的位置需位于气垫式连续热处理线的生产线中心线位置处。

32.热电偶及其延长线的长度不低于气垫式连续热处理线的设备长度,各采样点均匀分布于同一直线上,采样点间的连线垂直于带材送入方向或相同于带材送入方向。

33.本例中,所述的热电偶正负极短接时要均匀,后端短接点要压在铆钉的下方,以保证电偶测量端与带材完全接触,并且端头位置不能存在松动现象。

34.所述的热电偶测温线缠绕后捆扎点的距离应≤4m。

35.热电偶布置结束后必须先检查确认热电偶处于生产线的中心线位置,即热电偶安装后形成的带材温度采样区需处于生产线的中心线位置,防止热电偶测温线跑偏卡在炉内。

36.本例中,x为炉膛宽度;y为带材宽度;z为相邻热电偶之间的间距;所使用的热电偶的精度为一级精度。

37.实施例1:测温前,将气垫式连续热处理线的炉气温度升温至设定温度500℃,并保温2小时;用钻头在气垫式连续热处理线入口的带材上钻孔,采用如图3所示的方式布置测温热电偶。使用铆钉将热电偶固定在带材上,避免测温带材运动时热电偶脱落。将热电偶的另一端接入无纸记录仪的信号输入端口,以实时接收热电偶的测温信号数据。

38.热电偶固定后,开始按预设的生产速度进行带材温度测试,预设速度按24m/min控制;测试过程中,气垫式连续热处理线一次性升速至设定速度。带材运行3min后,测温热电偶进入冷却段,将气垫式连续热处理线入口剩余的热电偶延长线切断,避免无纸记录仪损坏。

39.将无纸记录仪的记录数据导出,使用excel或其他数据处理软件进行数据处理,绘

制出时间-温度曲线图。具体温度测试结果如图6所示。

40.实施例2:测温前,将气垫式连续热处理线的炉气温度升温至设定温度470℃,并保温1.5小时;用钻头在气垫式连续热处理线入口的带材上钻孔,采用如图4所示的方式布置测温热电偶。使用铆钉将热电偶固定在带材上,避免测温带材运动时热电偶脱落。将热电偶的另一端接入无纸记录仪的信号输入端口,以实时接收热电偶的测温信号数据。

41.热电偶固定后,开始按预设的生产速度进行带材温度测试,预设速度按18m/min控制;测试过程中,气垫式连续热处理线一次性升速至设定速度。带材运行4min后,测温热电偶进入冷却段,将气垫式连续热处理线入口剩余的热电偶延长线切断,避免无纸记录仪损坏。

42.将无纸记录仪的记录数据导出,使用excel或其他数据处理软件进行数据处理,绘制出时间-温度曲线图。具体温度测试结果如图7所示。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。