用于生产钢部件的方法和钢部件

1.本发明涉及用于通过冷成型,特别地经由冷镦制造汽车工业通常用于组装车辆的接地触点(ground contact)或发动机组件的组装部件例如螺钉、螺栓等的方法。

2.如已知的,汽车工业持续致力于增加发动机的功率,并同时寻求减轻其重量。重量减轻需要不断减小的部件的尺寸。然而,这些部件仍承受相同的机械应力,因此必须具有越来越高的机械特性,特别是拉伸强度。

3.在先专利申请us 2010/0135745描述了用于制造机动车辆用组装部件例如螺钉和螺栓的方法,所述方法包括淬火然后回火以获得具有基本上由回火马氏体组成的显微组织的部件。这样的部件具有1200mpa至大于1500mpa的拉伸强度,其对于上述应用是令人满意的。

4.然而,期望进一步改善部件的抗氢脆性。

5.因此,本发明的一个目的是提供这样的钢部件:其可以用作机动车辆用组装部件,并具有大于或等于1400mpa的拉伸强度以及改善的抗氢脆性。

6.为此目的,本发明涉及用于生产钢部件的方法,所述方法包括:

[0007]-提供由钢制成的半成品,所述钢按重量计包含:

[0008]

0.35%≤c≤0.60%

[0009]

0.15%≤si≤0.5%

[0010]

0.8%≤mn≤2.0%

[0011]

0.0003%≤b≤0.01%

[0012]

0.003%≤mo≤1.0%

[0013]

1.0%≤cr≤2.0%

[0014]

0.01%≤ti≤0.04%

[0015]

0.003%≤n≤0.01%

[0016]

s≤0.015%

[0017]

p≤0.015%

[0018]

0.01%≤ni≤1.0%

[0019]

0.01%≤nb≤0.1%

[0020]

任选地

[0021]

0≤al≤0.1%

[0022]

0≤v≤0.5%

[0023]

由铁和不可避免的杂质组成的剩余部分,

[0024]-在严格低于钢的ac1温度的退火温度下对该半成品进行退火;

[0025]-将半成品冷成型为经冷成型的产品;

[0026]-使经冷成型的产品经历热处理以获得钢部件,所述热处理包括:

[0027]-将经冷成型的产品加热至高于或等于钢的完全奥氏体化温度ac3的热处理温度;以及

[0028]-将产品在300℃至400℃的保持温度下保持15分钟至2小时的时间。

[0029]

根据特定的实施方案,所述方法可以包括单独采用或者根据任何技术上可能的组合采用的以下特征中的一者或更多者:

[0030]-在热处理的加热步骤期间,将经冷成型的产品加热至比钢的完全奥氏体化温度ac3高至少50℃的热处理温度。

[0031]-退火温度高于或等于ac1-20℃。

[0032]-半成品为线材。

[0033]-所述方法还包括预处理半成品的表面,所述预处理包括清洁半成品的表面并在其表面上形成润滑涂层。

[0034]-在半成品的表面上形成润滑涂层的步骤包括进行磷酸盐处理和皂洗(soaping)。

[0035]-钢的碳含量为0.35重量%至0.50重量%。

[0036]-钢的锰含量为0.9重量%至1.4重量%。

[0037]-钢的铬含量为1.0重量%至1.6重量%。

[0038]-冷成型步骤为冷镦步骤。

[0039]-在保持步骤期间,将产品在等温淬火介质中(特别地在盐浴中)保持在保持温度下。

[0040]

本发明还涉及由合金制成的钢部件,所述合金按重量计包含:

[0041]

0.35%≤c≤0.60%

[0042]

0.15%≤si≤0.5%

[0043]

0.8%≤mn≤2.0%

[0044]

0.0003%≤b≤0.01%

[0045]

0.003%≤mo≤1.0%

[0046]

1.0%≤cr≤2.0%

[0047]

0.01%≤ti≤0.04%

[0048]

0.003%≤n≤0.01%

[0049]

s≤0.015%

[0050]

p≤0.015%

[0051]

0.01%≤ni≤1.0%

[0052]

0.01%≤nb≤0.1%

[0053]

任选地

[0054]

0≤al≤0.1%

[0055]

0≤v≤0.5%

[0056]

由铁和不可避免的杂质组成的剩余部分,

[0057]

钢部件具有包含90面积%至98面积%的贝氏体和2面积%至10面积%的马氏体-奥氏体岛的显微组织,马氏体-奥氏体岛的直径小于或等于50μm,其中钢部件的拉伸强度为1400mpa至1800mpa,以及其中平均原奥氏体晶粒尺寸小于或等于20μm。

[0058]

根据特定的实施方案,钢部件可以包括单独采用或者根据任何技术上可能的组合采用的以下特征中的一者或更多者:

[0059]-马氏体-奥氏体岛中的碳含量大于或等于1重量%。

[0060]-钢部件的硬度大于或等于400hv。

[0061]-钢部件为经冷成型的钢部件,并且更特别地为经冷成型和等温淬火的钢部件。

[0062]-钢部件为经冷镦的钢部件,并且更特别地为经冷镦和等温淬火的钢部件。

[0063]

通过阅读仅通过实例的方式给出的以下描述,将更好地理解本发明。

[0064]

在整个专利申请中,含量以重量%(wt%)表示。

[0065]

根据本发明的钢部件具有按重量计包含以下的组成:

[0066]

0.35%≤c≤0.60%

[0067]

0.15%≤si≤0.5%

[0068]

0.8%≤mn≤2.0%

[0069]

0.0003%≤b≤0.01%

[0070]

0.003%≤mo≤1.0%

[0071]

1.0%≤cr≤2.0%

[0072]

0.01%≤ti≤0.04%

[0073]

0.003%≤n≤0.01%

[0074]

s≤0.015%

[0075]

p≤0.015%

[0076]

0.01%≤ni≤1.0%

[0077]

0.01%≤nb≤0.1%

[0078]

任选地

[0079]

0≤al≤0.1%

[0080]

0≤v≤0.5%

[0081]

由铁和不可避免的杂质组成的剩余部分。

[0082]

对于小于0.35重量%的碳含量,鉴于等级中存在的其他元素的含量,可能无法实现期望的高强度,尤其是在等温淬火处理期间的高保持温度下。对于大于0.60重量%的含量,由于渗碳体的形成和硬度的增加,脆化的风险增加。碳含量例如小于或等于0.50%。

[0083]

硅在呈液态的钢的熔炼期间充当钢的脱氧剂。其以固溶体存在于凝固的金属中,也有助于增加钢的强度。特别地,在上述含量下,硅具有通过固溶硬化使贝氏体显微组织硬化的效果。然而,如果以太高的含量存在,则其可能具有破坏性影响。实际上,在热处理例如球化处理期间,硅趋向于形成晶间氧化物,并因此降低原奥氏体晶界的内聚力。太高的硅含量还通过使基体过度硬化而降低钢的冷变形性。为此,根据本发明,将硅含量限制于0.5重量%。

[0084]

在0.8重量%至2.0重量%的含量下,锰降低了钢的贝氏体起始温度,因此引起贝氏体组织的细化,并因此增加部件的机械特性。锰还对钢的淬透性具有有益效果,因此对在生产的部件中获得期望的最终机械特性具有有益效果。在大于2.0%的含量下,锰趋向于加速硫和磷在原奥氏体晶界处的偏析,并因此增加钢的氢脆风险。优选地,锰含量为0.9重量%至1.4%重量。

[0085]

硼以0.0003重量%至0.01重量%的含量存在于合金中。通过在原奥氏体晶界处偏析,硼即使在非常低的含量下也使晶界强化,并且使得可以增加抗氢致延迟断裂性。硼通过其固有效应,而且还通过使晶界处的磷偏析更加困难来增加这些晶界的内聚力。硼还大大增加了钢的淬透性,因此使得可以限制获得期望的贝氏体显微组织所需的碳含量。最后,硼

与钼和铌协同作用,因此增加这些元素的有效性以及其各自含量所允许的其自身影响。然而,过量的硼(大于0.01重量%)将使得形成脆性的铁硼碳化物。

[0086]

合金的钼含量为0.003重量%至1.0重量%。钼与磷强烈地相互作用,并通过限制磷在原奥氏体晶界处的偏析来限制磷的破坏性影响。此外,其表现出明显的碳化物形成行为。对于给定的机械特性,其允许在等温淬火处理期间更高的保持回火温度,因此这有利于将作为氢陷阱的碳化物的发展。因此,其为增加抗延迟断裂性的元素。

[0087]

在1.0重量%至2.0重量%的含量下,铬降低了钢的贝氏体起始温度,因此引起贝氏体组织的细化,并因此增加了部件的机械特性。此外,铬具有硬化效果,并有助于获得高机械阻力。像钼一样,其减慢了等温淬火处理期间的保持期间的软化,允许较高的保持温度,这有利于脱气,而且还有利于形成捕获氢的碳化物。在大于2.0重量%的含量下,其通过过度增加钢的硬度而使得难以通过冷成型,特别是冷镦形成钢。优选地,铬含量为1.0重量%至1.6重量%。

[0088]

钛以0.01重量%至0.04重量%的含量存在于合金中。将钛添加到液态钢中以增加材料的硬度。在此,在所示范围内,其还以若干种方式增加抗延迟断裂性。其有助于奥氏体晶粒细化并形成捕获氢的析出物。最后,钛的硬化效果使得可以在较高的保持温度下进行等温淬火操作。在此设定最大钛含量以避免获得尺寸太大的析出物,这将会降低钢对延迟断裂的抗性。

[0089]

钢还以0.01重量%至0.1重量%的含量包含铌。铌改善耐氢性,因为其一方面可以限制硼碳化物fe3(c,b)的形成;其消耗fe

23

(c,b)

26

,因此降低可用于在晶界处偏析的“游离”硼含量,并且另一方面可以通过形成碳氮化物来限制奥氏体晶粒生长。晶粒的细化得到较大的晶界的总长度,并因此使得有害元素例如磷和硫以较低的浓度更好地分布。此外,奥氏体晶粒尺寸的减小引起贝氏体转变的动力学的加速。设定最大铌含量以避免获得尺寸太大的析出物,这将会降低钢对延迟断裂的抗性。此外,当将其以太大的量添加时,铌使得连续铸造时坯料和方坯的表面处的“裂纹”缺陷的风险增加。如果不能完全消除这些缺陷,则这些缺陷在最终部件的特性的完整性方面,尤其是对于疲劳强度和耐氢性,可能证明是非常有害的。这是铌含量保持小于0.1重量%的原因。

[0090]

在根据本发明的钢中,氮含量为0.003重量%至0.01重量%。氮通过形成氮化硼来捕获硼,这使该元素在钢的淬透性中的作用无效。因此,在根据本发明的钢中,将氮含量限制于0.01重量%。然而,以少量添加,其使得可以通过形成特别是氮化钛(tin)和氮化铝(aln)来避免在钢经历的热处理期间的过度的奥氏体晶粒粗化。类似地,在这种情况下,其还允许形成有助于捕获氢的碳氮化物析出物。因此,在根据本发明的钢中,氮含量大于或等于0.003重量%。

[0091]

根据本发明的钢包含至多0.015重量%的磷和至多0.015重量%的硫。由于若干原因,磷和硫的影响在根据本发明的钢中是特别有害的。实际上,由于这些元素是氢复合的抑制剂,因此它们带来更高的能够渗透到材料中的原子氢的浓度,因此增加在使用中部件的延迟断裂的风险。此外,通过在晶界处偏析,磷和硫降低了其内聚力。因此,它们的含量必须保持为非常低。为此,必须采取措施以确保钢在其呈液态的熔炼期间进行脱磷和脱硫。

[0092]

钢包含0.01重量%至1.0重量%的镍。该元素提供钢的强度的增加并对抗脆性断裂性具有有益效果。其还以已知方式改善钢的耐腐蚀性。

[0093]

钢以至多等于0.1重量%的含量任选地包含铝。铝是呈液态的钢的脱氧剂。然后其以氮化物的形式有助于控制热轧期间的奥氏体晶粒粗化。另一方面,以太大的量存在,其可能产生钢中铝酸盐类型夹杂物的粗化,这可以证明损害钢的特性,尤其是其韧性。特别地,铝含量可以为0.001重量%至0.1重量%的含量。

[0094]

进一步任选地,钢可以以小于或等于0.5重量%的含量包含钒。当其存在时,由于其硬化效果,钒使得可以在较高的温度下进行等温淬火操作。设定最大钒含量以避免获得尺寸太大的析出物,这可能降低钢对延迟氢断裂的抗性。特别地,钒含量可以为0.05重量%至0.5重量%的含量。

[0095]

组成的其余部分为铁和不可避免的杂质,特别是由加工产生的不可避免的杂质。

[0096]

更特别地,钢部件的组成由上述元素组成。

[0097]

根据本发明的钢部件更特别地为经冷成型的钢部件,并且更特别地为经冷墩的钢部件。

[0098]

更特别地,钢部件的平均原奥氏体晶粒尺寸小于或等于20μm,例如平均原奥氏体晶粒尺寸为8μm至15μm。这样的低平均原奥氏体晶粒尺寸是冷成型,更特别地冷镦的典型。

[0099]

平均原奥氏体晶粒尺寸是奥氏体在冷却时临其转变之前的平均尺寸。通过本领域技术人员已知的合适方法,例如通过用苦味酸蚀刻剂蚀刻,可以在最终部件(即在冷却之后)上显示原奥氏体晶粒。在光学显微镜或扫描电子显微镜下观察原奥氏体晶粒。然后用本领域技术人员已知的常规软件通过图像分析来确定原奥氏体晶粒的晶粒尺寸。

[0100]

钢部件具有以表面分数或面积%计包含90%至98%的贝氏体和2%至10%的马氏体-奥氏体(m/a)岛的显微组织。

[0101]

m/a岛由在m/a岛的周围的残余奥氏体和在m/a岛的中心中部分地转变成马氏体的奥氏体组成。

[0102]

显微组织的其余部分以表面分数计包含多至5%的新鲜马氏体。在本上下文中,“新鲜马氏体”表示非回火的或非自发回火(non auto-tempered)的马氏体。

[0103]

m/a岛的直径小于或等于50μm,更特别地小于或等于20μm,甚至更特别地为8μm至15μm。在本上下文中,“直径”表示m/a岛的最大尺寸。m/a岛的直径特别地在500:1的放大倍率下测量。

[0104]

m/a岛中的碳含量例如大于或等于1重量%。该特定的碳含量是有利的,因为其使m/a岛中的残余奥氏体稳定,防止转变成马氏体。

[0105]

钢部件的拉伸强度为1400mpa至1800mpa,更特别地为1500mpa至1800mpa。在本上下文中,拉伸强度以常规方式,特别地根据标准nf en iso 6892-1来确定。

[0106]

钢部件还具有大于或等于400hv的硬度。在本上下文中,硬度以常规方式,特别地根据标准nf en iso 6507-1来确定。

[0107]

根据本发明的钢部件的优化的组成和显微组织允许获得非常好的抗氢脆性,与大于1400mpa,更特别地为1400mpa至1800mpa的机械强度相关。

[0108]

提供包含90面积%至98面积%的贝氏体的显微组织是有利的。实际上,本发明的发明人已经发现,这样的显微组织得到了抗氢脆性与机械强度特别是拉伸强度之间的良好折衷。特别地,与马氏体相比,贝氏体对氢脆的敏感性更低。此外,可以由上述显微组织获得大于或等于1400mpa的拉伸强度。

[0109]

特别地,以上述表面分数的m/a岛的存在对抗氢脆性是有利的。实际上,m/a岛比显微组织的贝氏体区域更具延性,并且进一步构成非常好的氢陷阱。因此,由于m/a岛的存在,氢在部件的相对有延性的区域中被捕获。这减少了分散在整个显微组织中的氢的量,由于部件在使用中所承受的应力,氢很可能扩散到部件的最脆弱的区域中,因此这甚至可能进一步降低这样的脆弱区域的抗断裂性。

[0110]

严格大于10%的m/a岛表面分数是不期望的,因为在施加应力时,m/a岛中的残余奥氏体转变成更脆的马氏体。由于m/a岛之前已捕获氢,因此该马氏体包含相对大量的氢,并因此可能构成部件的脆性断裂的优选区域。

[0111]

上述m/a岛的尺寸甚至更加改善了耐氢性,因为氢然后在较小的区域中被捕获。此外,m/a岛的残余奥氏体转变成马氏体在抗断裂性方面的问题较小,因为这样的转变仅得到相对小的马氏体的区域。

[0112]

原奥氏体晶粒的相对小的尺寸甚至更加改善了抗脆性断裂性。实际上,贝氏体板条的群的尺寸不能大于原奥氏体的群的尺寸。因此,小的奥氏体原晶粒得到相对小的贝氏体板条的群,这反过来允许趋向于在晶粒接合部处偏析的氢的更好的分布。因此,可能存在于显微组织的贝氏体区域中的氢的这样的改善的分布增加了部件对脆性断裂的抗性。

[0113]

钢部件例如具有大于或等于1080mpa的屈服强度。

[0114]

优选地,钢部件具有大于或等于8%的延伸率和/或大于或等于44%的断面收缩率。延伸率和断面收缩率根据常规方法,特别地根据标准nf en iso 6892-1来测量。

[0115]

根据本发明的钢部件可以有利地用作用于机动车辆的发动机、变速器和车轴应用的部件。特别地,这些钢部件可以用作用于这样的应用的螺栓和螺钉,例如气缸盖螺栓、主轴承盖螺栓和连杆螺栓。

[0116]

钢部件的直径例如小于或等于20mm,更特别地小于或等于16mm,甚至更特别地小于或等于12mm。更特别地,钢部件的直径例如大于或等于5.5mm。

[0117]

上述钢部件可以例如使用包括以下的方法来获得:

[0118]-提供由钢制成的半成品;

[0119]-在严格低于钢的ac1温度的退火温度下对该半成品进行退火;

[0120]-将半成品冷成型为经冷成型的产品;

[0121]-使经冷成型的产品经历热处理以获得经冷成型的钢部件,所述热处理包括:

[0122]-将经冷成型的产品加热至高于或等于钢的完全奥氏体化温度(ac3)的热处理温度;然后

[0123]-将产品在300℃至400℃的保持温度下保持15分钟至2小时的时间。

[0124]

特别地,用于生产钢部件的方法不包括任何中间淬火步骤。

[0125]

在提供步骤期间提供的半成品按重量计具有以下组成:

[0126]

0.35%≤c≤0.60%

[0127]

0.15%≤si≤0.5%

[0128]

0.8%≤mn≤2.0%

[0129]

0.0003%≤b≤0.01%

[0130]

0.003%≤mo≤1.0%

[0131]

1.0%≤cr≤2.0%

[0132]

0.01%≤ti≤0.04%

[0133]

0.003%≤n≤0.01%

[0134]

s≤0.015%

[0135]

p≤0.015%

[0136]

0.01%≤ni≤1.0%

[0137]

0.01%≤nb≤0.1%

[0138]

任选地

[0139]

0≤al≤0.1%

[0140]

0≤v≤0.5%

[0141]

由铁和不可避免的杂质组成的剩余部分。

[0142]

该组成对应于先前对于钢部件描述的组成。

[0143]

半成品特别地为具有例如5mm至25mm的直径的线材。

[0144]

如上所述,退火步骤在严格低于钢的ac1温度的退火温度下进行。如常规的,ac1温度为在加热期间奥氏体开始形成的温度。

[0145]

退火步骤旨在暂时降低钢的拉伸强度以为冷成型做准备。例如,在退火步骤结束时,钢的拉伸强度小于或等于600mpa。这样的退火被称为球化(globulization)退火或球化(spheroization)退火。

[0146]

更特别地,在退火步骤期间,将半成品加热至高于或等于ac1-20℃的退火温度。

[0147]

在退火步骤期间,优选地将半成品在退火温度下保持这样的时间:根据退火温度选择所述时间使得钢在退火之后的拉伸强度小于或等于600mpa。例如,在退火温度下的保持时间为5小时至9小时。

[0148]

根据一个特定的实例,退火步骤在等于730℃的退火温度下进行,并且在退火温度下的保持时间等于7小时。

[0149]

退火步骤优选在中性气氛中,例如在由氮气组成的气氛中进行。

[0150]

在在退火温度下保持之后,将半成品冷却至室温。

[0151]

冷却优选以选定的速度进行,以避免珠光体的析出和贝氏体的形成,从而在冷却之后保持小于或等于600℃的拉伸强度。该冷却速度可以使用钢的cct图没有困难地确定。

[0152]

根据一个特定的实例,从退火温度的冷却以三个阶段进行:其中将钢以小于或等于25℃/小时的冷却速度冷却的从退火温度至约670℃的第一冷却阶段、以小于或等于250℃/s的冷却速度的从约670℃至约150℃的第二冷却阶段、和以对应于在环境或自然空气中冷却的冷却速度的从约150℃降至环境温度的第三冷却阶段。该三步冷却以及对应的温度和速度仅通过实例的方式给出,并且可以根据特别是钢的组成和期望的最终拉伸强度来使用不同的温度和速度。

[0153]

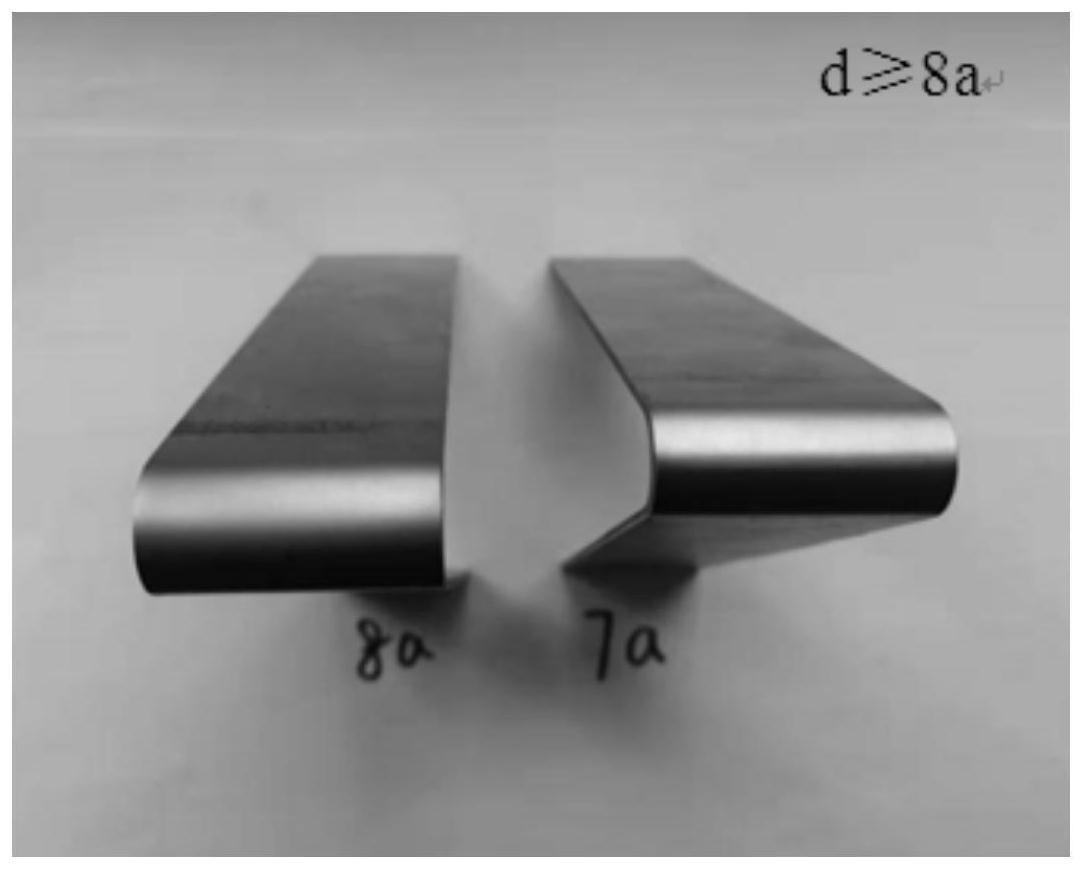

冷成型步骤为例如冷镦步骤,使得在冷成型步骤结束时获得经冷镦的产品,并且在热处理结束时获得经冷镦的钢部件。

[0154]

所述方法任选地包括在退火步骤与冷镦步骤之间的对经退火的半成品进行冷拉伸以减小其直径的步骤。该冷拉伸步骤特别地为拉丝步骤。在该拉丝步骤期间,直径的减小例如小于或等于5%。

[0155]

优选地,冷拉伸步骤之前是表面预处理,所述表面预处理包括清洁半成品部件的

表面,然后在半成品部件的表面上形成润滑涂层的步骤。

[0156]

清洁步骤例如包括脱脂和/或机械或化学除垢或酸洗,任选地后接中和。在本上下文中,中和是用于清洁来自钢的表面的所有外来颗粒或物质以降低腐蚀的风险的清洁过程。

[0157]

形成润滑涂层的步骤例如包括磷酸盐处理和皂洗。

[0158]

在冷成型之后,使经冷成型的产品经历热处理以获得经冷成型的钢部件,所述热处理包括:

[0159]-将经冷成型的产品加热至高于或等于钢的完全奥氏体化温度ac3的热处理温度;然后

[0160]-将产品在300℃至400℃的保持温度下保持15分钟至2小时的时间。

[0161]

该热处理为等温淬火热处理。

[0162]

根据一个实例,在保持步骤期间,将产品在等温淬火介质中在保持温度下保持。等温淬火介质为例如盐浴。

[0163]

特别地,在热处理期间,将经冷成型的产品从热处理温度冷却至保持温度,优选地在等温淬火介质中。特别地,将产品在盐浴中从热处理温度冷却至保持温度。

[0164]

在保持步骤结束之后,使产品在环境或自然空气中冷却至环境温度。

[0165]

加热步骤以使得钢部件在加热步骤结束时具有完全奥氏体显微组织的方式来进行。

[0166]

在该加热步骤期间形成的奥氏体晶粒的平均尺寸小于或等于20μm,并且特别地为8μm至15μm。该尺寸例如用500∶1的放大倍率来测量。

[0167]

该小晶粒尺寸是由于使用用于生产钢部件的冷成型方法,更特别地冷镦。该奥氏体晶粒尺寸为根据本发明的经冷成型和等温淬火的钢部件的原奥氏体晶粒尺寸。

[0168]

热处理温度例如比钢的完全奥氏体化温度ac3高至少50℃。

[0169]

更特别地,在加热步骤期间,将钢部件在热处理温度下保持5分钟至120分钟的时间。

[0170]

优选地,保持步骤期间的保持温度为300℃至380℃。

[0171]

在保持步骤结束时,获得经冷成型(并且更特别地,经冷镦)和等温淬火的钢部件。

[0172]

由此获得的钢部件具有以上对于钢部件描述的显微组织。

[0173]

实验

[0174]

对具有下表1中提及的化学组成c1至c3、ref1和ref2的铸件进行实验室测试。

[0175]

编号csimnbmocrtinspninbalc10.380.351.10.00250.11.50.0250.0050.0050.0050.50.050.025c20.380.251.30.00250.11.50.0250.0050.0050.0050.10.050.025c30.420.150.90.00080.21.50.0200.0050.0050.0050.150.050.025ref10.460.170.8200.21.000.010.0110.010.0800.018ref20.360.040.0900.0051.000.0060.0060.010.01700.033

[0176]

表1:铸件的化学组成

[0177]

在上表1中,组成以重量%表示。

[0178]

在所有以上组成中,组成的剩余部分由铁和不可避免的杂质组成。特别地,根据钢

的制造工艺,尤其是当由废铁熔炼钢时,钢可以包含多至0.15%的铜作为不可避免的杂质。

[0179]

组成ref1和ref2是参照组成。

[0180]

在第一系列实验中,使所有以上铸件经历退火,所述退火包括将铸件在730℃的温度下保持7小时的保持时间,然后冷却。冷却以三个阶段进行,包括以25℃/小时的冷却速度冷却降至670℃,然后以250℃/小时冷却直至150℃,最后自然或环境空气冷却降至室温。这些冷却速度通过根据需要以技术人员已知的方式减少或关闭加热来相应地调节退火炉中的加热条件来获得。

[0181]

在退火之后,使铸件经历冷成型成为经冷成型的产品。

[0182]

在实验e1至e4和e6(见下表2)中,然后使经冷成型的产品经历等温淬火热处理,所述等温淬火热处理包括:

[0183]-将经冷成型的产品加热至热处理温度t

t

并将其在该温度下保持保持时间t

t

;然后

[0184]-将产品在盐浴中在保持温度th下保持保持时间th。

[0185]

然后使产品在自然或环境空气中冷却至室温。

[0186]

在实验e5中,使由具有组成ref2的合金制成的经冷成型的产品经历热处理,所述热处理由冷镦之后的淬火后接回火,而不是上述等温淬火处理组成。更特别地,在该实验中,热处理由以下组成:加热至890℃的温度并在该温度下保持30分钟,然后以大于临界马氏体冷却速度的冷却速度淬火,然后在450℃下回火60分钟。

[0187]

下表2示出了对于不同的实验e1至e6,钢产品的组成、经冷成型的产品的直径、以及适用情况下的热处理条件。

[0188]

实验合金直径(mm)t

t

(℃)t

t

(分钟)th(℃)th(分钟)ac1ac3e1c1128903032545732791e2c2128903032545738793e3c3128903032545749786e4ref112.58903032545734782e5ref211n.a.n.a.n.a.n.a.750795e6ref112.58903030045734782

[0189]

表2:热处理条件

[0190]

在上表2中,n.a.意指“不适用”。

[0191]

在上表2中,参照实验是带下划线的(实验e4至e6)。

[0192]

使用tr03型测试试样(l=75mm)进行拉伸测试。拉伸测试根据标准nf en iso 6892-1,即8mm/mn的十字头速度(cross head speed)来进行。各值是三次测量的平均值。

[0193]

进行沿样品的截面的硬度谱。在30kg的负荷下进行维氏硬度测试15秒的持续时间。硬度根据标准nf en iso 6507-1来测量。各值是三次测量的平均值。

[0194]

这些测试的结果汇总于下表3中。

[0195]

此外,基于这些产品的截面来分析由此获得的产品的显微组织。更特别地,通过光学显微术(light optical microscopy,lom)和扫描电子显微术(sem)表征截面中存在的组织。在使用含nital的溶液蚀刻之后进行lom和sem观察。

[0196]

使用lepera蚀刻剂(lepera 1980),使用用于区分马氏体相、贝氏体相和铁素体相

的着色蚀刻来表征钢的显微组织。蚀刻剂是临使用前以1:1比例混合的1%焦亚硫酸钠水溶液(100ml蒸馏水中的1g na2s2o5)和4%苦味酸酒精溶液(picral)(100ml乙醇中的4g干苦味酸)的混合物。

[0197]

lepera蚀刻露出主要相和第二相,例如贝氏体(上贝氏体、下贝氏体)、马氏体、奥氏体的岛和膜或m/a岛类型。在lepera蚀刻之后,在光学显微镜和500:1的放大倍率下,铁素体呈浅蓝色,贝氏体呈蓝色至棕色(上贝氏体呈蓝色,下贝氏体呈棕色),马氏体呈棕色至浅黄色以及m/a岛呈白色。

[0198]

使用适合的图像处理软件,特别是允许量化的处理和图像分析的imagej软件,测量图像中给定区域的以百分比计的m/a岛的量以及岛的直径。

[0199]

在b

é

chet-beaujard蚀刻之后,根据标准nf en iso 643通过图像类型比较来确定原奥氏体晶粒尺寸。各值是三次测量的平均值。

[0200]

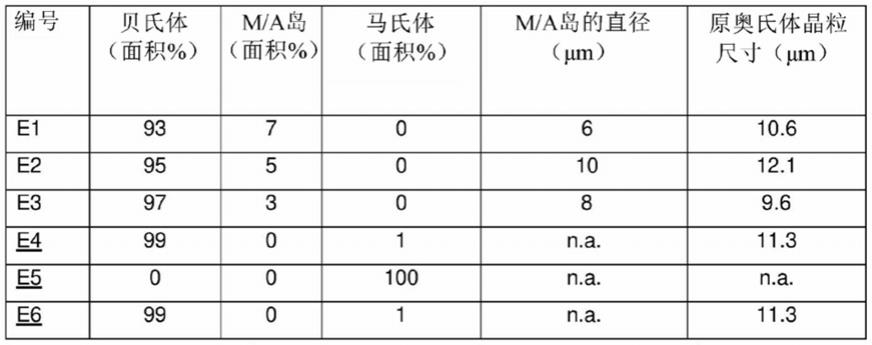

这些分析的结果汇总于下表4中。

[0201]

在表3和表4中,使用了以下缩写:

[0202]

ts(mpa)是指通过在相对于轧制方向的纵向方向上的拉伸测试测量的拉伸强度,

[0203]

ys(mpa)是指通过在相对于轧制方向的纵向方向上的拉伸测试测量的屈服强度,

[0204]

ra(%)是指通过在相对于轧制方向的纵向方向上的拉伸测试测量的断面收缩率百分比,

[0205]

el(%)是指通过在相对于轧制方向的纵向方向上的拉伸测试测量的延伸率。

[0206]

hv30是指硬度测量的结果,

[0207]

m/a=马氏体/残余奥氏体岛

[0208] ys(mpa)ts(mpa)e111771531e211941520e312341520e410351331e511631247e612501562

[0209]

表3:样品的机械特性

[0210][0211]

表4:样品的显微组织

[0212]

在上表4中,n.a.意指“不适用”。

[0213]

最后,对于实验e1至e6中的每一者,通过比较未填充样品和填充有氢的样品的慢应变速率拉伸测试(10-5 s-1

的应变速率)的结果来确定相应样品的耐氢性(标准nf a-05-304)。

[0214]

更特别地,本发明人确定了填充样品和未填充样品的延性(通过断面收缩率百分比ra),并通过脆性指数比较了结果。

[0215]

在填充之前样品内的总h2含量等于约0.3ppm。

[0216]

使用添加有氢促进剂硫脲2.5mg/l的由h2so

4 1n组成的电解溶液通过以电流密度i=0.8ma/cm2,5小时的阴极填充来进行氢填充。

[0217]

对于每对样品(填充和未填充),使用下式计算与断面收缩率百分比相关的脆性指数i

ra

:

[0218]ira

=1-[ra(h2)/ra(h2=0)],其中ra(h2)对应于对于填充有氢的样品测量的断面收缩率百分比的值,以及ra(h2=0)对应于对于未填充的样品测量的断面收缩率百分比的值。

[0219]

接近1的脆性指数i

ra

意指该等级对氢脆非常敏感。鉴于期望的应用,小于或等于0.35的脆性指数i

ra

被认为是令人满意的。

[0220]

本发明人进一步观察了在每种情况下的断裂表面模式。

[0221]

这些测试的结果汇总于表5中。

[0222][0223]

表5:耐氢性测试的结果

[0224]

如从上表5可以看出的,延性受到氢的显著影响。

[0225]

与在淬火和回火之后的参照等级ref2(见实验e5)以及在等温淬火热处理之后的参照等级ref1(见实验e4和e6)相比,具有组成c1至c3的钢(见实验e1至e3)表现出更高的耐氢性。

[0226]

此外,在实验e1至e3的情况下观察到延性断裂模式,而在比较实验e4至e6的情况下观察到晶间断裂模式或者发生在ts之前的断裂。

[0227]

贝氏体含量大于或等于90%的样品(实验e1至e3)与具有马氏体显微组织的样品(实验e5)的比较表明,与马氏体组织相比,贝氏体组织对氢脆更不敏感。

[0228]

最后可以观察到,与根据实验e4和e6的比较样品相比,根据本发明的样品(实验e1至e3)在相同的填充条件下吸收更少的氢。

[0229]

因此,这些实验表明,根据本发明的钢部件特别适用于如上所述的应用,例如用于机动车辆用组装部件。实际上,与现有技术钢部件相比,它们具有与改善的抗氢脆性相关的非常好的机械特性,特别是良好的拉伸强度。

[0230]

根据本发明的方法还具有以下优点:其允许在退火之后获得足够低的拉伸强度,从而能够使用常规的冷成型工具,并减少其磨损,同时得到具有高拉伸强度(大于或等于1400mpa)的最终部件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。