1.本发明涉及包装技术领域,具体地涉及一种物料打包系统及物料打包方法。

背景技术:

2.在包装行业,为了使用方便,常常将一定数量的物料用小袋分包,使用者以小袋物料为单位使用,既保证了一段时间内物料的使用量,又方便了物料的存放或携带。在将物料按一定数量进行分包前,首先需要将物料按一定量堆放在循环料位上,然后通过物料传送机构传送至包装工位进行包装。

3.然而,物料在向包装工位的传送过程中,由于传送速度或传送路径的改变,往往会出现被传送物料从循环料位中散落的现象,而如果简单地将循环料位封闭起来防止物料散落,当循环料位到达包装工位时,又难以将被传送物料投放至指定位置。另外,如果物料体积大且比重轻,物料很难依靠其自身的重力从循环料位掉落至包装袋中,经常卡滞在下落进包装袋的路径中而导致自动化包装无法正常进行。

技术实现要素:

4.有鉴于此,本发明提供一种能够顺畅地进行自动化包装作业的物料打包系统以及物料打包方法。

5.本发明提供一种物料打包系统,包括传送装置与进袋装置,所述进袋装置包括接收所述传送装置输送的物料的物料区,所述物料区连接有伸缩机构,所述伸缩机构包括束带以及驱动所述束带移动的束带驱动件,所述束带的一端固定于所述物料区内、另一端与所述束带驱动件连接,所述束带位于所述物料区内的部分围成一圈,所述束带驱动件驱动所述束带的另一端移动来改变所述束带在所述物料区内围成一圈的大小。

6.进一步地,所述伸缩机构还包括夹持在所述束带的相对两侧的连接板与压板,所述束带固定于所述物料区内的一端呈圆弧状、与所述连接板固定连接。

7.进一步地,所述压板上形成有滑轨,所述滑轨内设置有滑块,所述束带的另一端通过所述滑块与所述束带驱动件连接。

8.进一步地,所述束带为厚度不超过0.2mm的301钢带,所述束带驱动件为伸缩气缸。

9.进一步地,所述物料区的顶部形成有入料口,物料由所述入料口进入所述物料区并被所述束带环绕;所述物料区的顶部外侧设置有导料斗,所述导料斗呈半包围状、环绕所述入料口设置。

10.进一步地,所述物料区的底部形成有进袋孔,物料由所述进袋孔推送至包装袋中,所述物料区的底部外侧连接有导料筒,所述导料筒环绕所述进袋孔设置。

11.进一步地,所述物料区还包括有悬浮机构,所述悬浮机构用于向所述物料区内喷气,包括形成于所述物料区的底部的气孔以及与所述气孔连通的气道,所述气孔环绕所述进袋孔设置。

12.进一步地,所述进袋装置还包括有推料机构,所述推料机构包括推料驱动件以及

由所述推料驱动件驱动的推料头,所述推料头伸入至所述物料区内并正对所述进袋孔设置,所述推料头的直径小于所述进袋孔的直径。

13.进一步地,所述束带位于所述物料区内的部分环绕所述推料头。

14.进一步地,所述推料机构还包括推料导杆与安装所述推料导杆的轴套,所述推料导杆与所述推料驱动件传动连接,所述推料头安装在所述推料导杆上,所述推料驱动件带动所述推料导杆在所述轴套中上下移动实现所述推料头的推料作业和复位。

15.进一步地,所述进袋装置还包括有升降杆,所述物料区固定连接于所述升降杆上并通过直线轴承与导向杆连接,所述物料区在所述升降杆的驱动下沿所述导向杆上下滑动,使所述导料筒进出包装袋。

16.进一步地,所述进袋装置还包括有配重机构,所述配重机构包括有滑轮、钢丝绳以及配重块,所述钢丝绳绕过所述滑轮,一端连接所述物料区、另一端连接所述配重块。

17.进一步地,所述配重机构还包括配重板,所述配重板通过直线轴承安装在所述导向杆上并可沿所述导向杆上下移动,所述配重块固定在所述配重板上。

18.进一步地,所述物料区的顶部或底部的内壁面上形成有对应所述束带的导引槽。

19.进一步地,所述传送装置包括传送链以及设置于传送链上的若干循环料位,所述循环料位设置有物料投放口,所述物料投放口处转动地连接有挡料板,所述挡料板与所述循环料位之间连接有弹性件。

20.进一步地,所述挡料板上形成有触发部,所述物料打包系统在物料投放工位上设置有触发所述触发部的触发机构。

21.本发明还提供一种物料打包方法,包括步骤:向物料区内投放物料并向物料区内喷气,同时,降低物料区使导料筒插入包装袋中;将物料聚拢于导料筒上方;停止向物料区内喷气;将物料经由导料筒推入包装袋中;以及物料区复位使导料筒退出包装袋。

22.相较于现有技术,本发明物料打包系统利用其伸缩机构的伸缩变化调整所围成区域的大小,在接收物料时将围成的区域调整到最大,保证所投入的物料全部进入束带的包围中;在投入预定量的物料后,将围成的区域逐渐缩小使物料聚拢在一起,从而方便后续将物料向包装袋的推送,保证自动化包装作业的顺畅。

附图说明

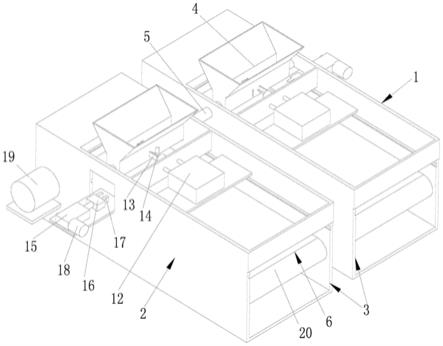

23.图1为本发明物料打包系统一实施例的结构示意图。

24.图2为图1所示物料打包系统的循环料位的结构示意图。

25.图3为图2所示循环料位打开时的状态示意图。

26.图4为图1所示物料打包系统的进袋装置的结构示意图。

27.图5为图4所示进袋装置的另一角度视图。

28.图6为图4所示进袋装置收缩时的状态示意图。

29.图7为图6的局部剖视图。

30.图8为图4所示进袋装置的物料区的结构示意图。

31.图9为图8所示物料区的另一角度视图。

32.图10为图4所示进袋装置的伸缩机构的局部剖视图。

33.图11为图10所示伸缩机构的束带的连接示意图。

34.图12为本发明物料打包方法的流程图。

具体实施方式

35.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中示例性地给出了本发明的一个或多个实施例,以使得本发明所公开的技术方案的理解更为准确、透彻。但是,应当理解的是,本发明可以以多种不同的形式来实现,并不限于以下所描述的实施例。

36.如图1所示,本发明物料打包系统包括传送装置10、进袋装置12和包装机14。物料由传送装置10传送至进袋装置12,进袋装置12将物料投入包装袋中,包装机14在物料投入包装袋之前将包装袋撑开、在物料投入包装袋之后将包装袋封口,完成物料的分包。

37.传送装置10包括支架20、安装于支架20上的传送链22、以及设置于传送链22上的循环料位24。支架20固定于物料打包系统的机架上,传送链22在支架20上循环移动,将循环料位24由上料工位传动至物料投放工位。本实施例中,上料工位对应上料装置(图未示),物料投放工位对应进袋装置12。循环料位24用于承载待包装的物料,随着传送链22循环移动而源源不断地向物料投放工位进行物料的传送。较佳地,传送链22上设置有多个循环料位24,各个循环料位24均匀间隔设置。按图1所示方向,传送链22由前向后移动,将在上料工位装载物料后的循环料位24传送至物料投放工位进行物料投放;反之,完成物料投放之后,空载的循环料位24由后向前移动,回到上料工位再次装载物料,继续下一次物料的传送。

38.请同时参与图2与图3,循环料位24整体呈方盒状。循环料位24的顶部开设有物料添加口240,用于向循环料位24内装载物料;循环料位24的前侧开设有物料投放口242,用于向进袋装置12投放所装载的物料。需要说明的是,本发明所涉及的循环料位24的前侧、后侧是以其移动方向上的前后来定义。循环料位24前侧的底部,即物料投放口242的底部转动地连接有挡料板26,通过挡料板26的转动控制物料投放口242的打开与关闭。具体地,循环料位24在向物料投放工位移动的过程中,挡料板26呈竖直向上设置,封闭物料投放口242,对循环料位24内的物料形成阻挡,避免物料在传送的过程中掉落;循环料位24到达物料投放工位时,挡料板26向外翻转90度至水平状态,物料投放口242完全打开,方便物料的投放。

39.挡料板26的侧边与循环料位24邻近该侧边的一侧板之间连接有弹性件28,如弹片、弹簧等。图示实施例中,弹性件28为拉伸弹簧,当然在其它实施例中也可以是弹力绳、气弹簧等。弹性件28相对于竖直方向/水平方向倾斜一定角度,顶端勾连于挡料板26上、底端勾连于循环料位24的侧板上。挡料板26竖直向上封闭物料投放口242或者翻转至水平完全打开物料投放口242时,弹性件28具有最小的拉伸长度,挡料板26处于稳定状态,非外力作用将保持不动。挡料板26在外力的作用下由竖直状态向水平状态翻转或者由水平状态向竖直状态翻转的过程中,弹性件28处于被拉伸状态,其弹性力使其处于回到原状态的态势,如此挡料板26半开合时处于非稳定状态,外力的作用消失后在弹性件28的作用下,挡料板26会自动回到稳定状态。

40.挡料板26向前突出形成有触发部29,对应地本发明物料打包系统在物料投放工位处设置有触发机构。触发机构位于循环料位24的送料路径上,当循环料位24到达物料投放工位时,挡料板26上的触发部29与触发机构相触碰。由于触发机构对触发部29的作用力,挡料板26由竖直状态向外翻转至水平状态,将物料投放口242完全打开。同时,通过位置传感

器获知循环料位24到达物料投放工位,控制传送链22停止移动,由于惯性作用,循环料位24内装载的物料由打开的物料投放口242投放至进袋装置12。在完成物料投放后,循环料位24反向移动,此时打开的挡料板26触碰到其移动方向上的前一循环料位24并受力向内翻转,在弹性件28的拉动下回到竖直向上的状态,将物料投放口242再次封闭,便于再次装载物料,进行下一批物料的传送。

41.循环料位24的挡料板26通过弹性件28的作用,常态时保持在封闭物料投放口242的状态,在运送物料的过程中即使由于速度或者路径的改变而引起挡料板26一定幅度的开合,挡料板26也会在弹性件28的作用下快速地回到封闭物料投放口242的状态,避免循环料位24内的物料掉落,这有效地保证了物料传送的稳定。当循环料位24到达物料投放工位时,循环料位24与触发机构作用使得物料投放口242自动打开,物料在惯性的作用下自动地向进袋装置12投放,这使得物料的投放不再单纯地依赖于物料的重力;而且,在物料投放之后,利用打开的挡料板26与前一循环料位24的干涉作用使得挡料板26自动复位,再次封闭物料投放口242,便于再次装载物料,整个送料过程完全自动化,保证了物料传送的稳定可靠,极大地提高了物料传送的效率。

42.如图4-5所示,进袋装置12包括物料区30、伸缩机构32以及推料机构34。物料区30用于承接循环料位24投放的物料,伸缩机构32将承接的物料聚拢在一起,推料机构34将聚拢的物料推送至包装袋中,后续包装机14将包装袋封口即完成物料的分包。本发明中,包装机14采用现有的包装机,其具体机构再次不做赘述。

43.请同时参阅图4至图9,物料区30包括底板40、顶板42、以及于连接底板40和顶板42的边缘支撑杆44。其中,支撑杆44为多个,大致围成一圈,相邻的支撑杆44之间有间隔一定宽度。顶板42上形成有入料口43,循环料位24将物料由入料口43投入至物料区30内。底板40上设有进袋孔41,落入物料区30内的物料在推料机构34的作用下由进袋孔41落入至包装袋中。

44.较佳地,顶板42上连接有导料斗46,导料斗46呈半包围状环绕入料口43设置。导料斗46的开口方向对应循环料位24,对投放的物料起防护和导向作用,确保所投放的物料能够全部由入料口43落入物料区30中。较佳地,底板40的下方连接有导料筒47。导料筒47为中空的两端开口的圆柱体结构,其顶端与底板40连接并环绕底板40上的进袋孔41设置、底端用于与包装袋的开口相套接,导引物料落入至包装袋中。较佳地,导料筒47的内径与进袋孔41的直径相当、导料筒47的外径小于包装袋的开口的直径。

45.请同时参阅图8与图9,物料区30还设有悬浮机构48,悬浮机构48包括设置在底板40上且均布于进袋孔41外围区域的气孔480、设置在底板40内部并连接所有气孔480的气道482、封盖于气道482上防止压缩空气外泄的盖板484、以及与气道482连通的进气法兰486。其中,进气法兰486安装于底板40上,方便进气管道的安装。在循环料位24向物料区30投放物料的过程中,开启悬浮机构48的气道482,压缩空气从气孔480喷入物料区30内并形成向上的气流,使物料悬浮在物料区30,而不会贴合在底板40上。

46.请同时参阅图10与图11,伸缩机构32包括束带50及驱动束带50伸缩移动的束带驱动件52。束带驱动件52可以是气缸、电动滑台等伸缩件。束带50为具有一定硬度与柔韧性的薄型带状物,较佳地为厚度为0.2mm的301钢带。应当理解地,束带50也可以是其它金属材料或非金属材料制成。束带50的一端伸入至物料区30内、另一端位于物料区30外与束带驱动

件52连接。束带50在物料区30内围成一圈,所围成区域的大小随着束带50在物料区30内的长度而变化。当束带驱动件52向物料区30外拉动束带50时,所围成的区域变小;反之,束带驱动件52向物料区30内推动束带50时,所围成的区域变大。

47.初始时,如图4与图5所示,束带50与外围的支撑杆44相抵,束带50在物料区30内具有最大长度并形成最大的围成区域,可以承接大量的物料。在投入预定量的物料后,如图6与图7所示,束带驱动件52向外拉动束带50使其围成的区域变小,物料被缩短的束带50逐渐聚拢在一起。较佳地,顶板42的内表面,即面向束带50的表面设有导向槽420,导向槽420对束带50的成形起导向作用,即束带50在物料区30内达到最大长度时会成形为导向槽420相对应的形状。较佳地,导向槽420为圆形,所围成的区域为圆柱空间。或者,也可以在底板40的内表面设置导向槽对束带50成形起导向作用。

48.在束带50收缩聚拢物料的过程中,束带50与支撑杆44间隔开,此时若有物料意外地落入至物料区30内,将会落在束带50所围成的区域之外。由于相邻的支撑杆44间隔一定宽度,意外落入的物料可以通过支撑杆44之间的间隔被排出,避免影响进袋装置12的正常运行。应当理解地,物料区30也可以为其它结构,如类似的具有间隔的框架结构或者带有镂空设计的整体结构等,不以具体实施例为限。另外,当束带驱动件52拉动束带50收缩将物料聚拢在一起时,由于物料悬浮于物料区30,物料不会被卡滞于束带50和底板40之间的缝隙。

49.如图10和图11所示,伸缩机构32还包括夹持在束带50的相对两侧的连接板54与压板55。连接板54与压板55之间形成窄小的间隔,供束带50移动。较佳地,压板55上形成有导引束带50移动的滑轨56,滑轨56内设置有滑块57,滑块57与驱动件52相连并在驱动件52的驱动下沿滑轨56滑动。束带50的一端固定连接于滑块57上,位于物料区30外;束带50的另一端通过电阻焊等固定连接于连接板54上,位于物料区30内。较佳地,束带50与连接板54相连的一端可以设为圆弧状,以配合束带50在物料区30围合区域的形状。

50.本实施例中,在束带50的上、下边缘还分别设置有上限位板58与下限位板59。上、下限位板58、59与连接板54和/或压板55固定相连,在束带50伸缩移动的方向之外对束带50形成限位,保证伸缩机构32的稳定。另外,连接板54与压板55也可以直接连接至物料区30的底板40和/或顶板42,以形成更加稳定的结构。

51.如图4与图5所示,推料机构34设置于物料区30的顶板42上,包括推料头60及驱动推料头60上下伸缩运动的推料驱动件62。推料驱动件62可以是气缸、电动滑台等伸缩件;推料头60穿过顶板42伸入至物料区30中并位于进袋孔41上方,通过进袋孔41将物料推送至包装袋中。较佳地,推料头60至少部分伸入至束带50围成的区域内,对束带50的最终成形起导向作用。当驱动件52拉动束带50收缩聚拢物料时,束带50最终收缩成与推料头60同轴设置的近似圆柱体。

52.对应地,顶板42上形成有穿孔49方便推料头60的伸缩移动。较佳地,推料头60与进袋孔41、穿孔49同轴设置,推料头60的直径略小于进袋孔41与穿孔49的直径。推料驱动件62带动推料头60下移时,将物料由进袋孔41推入至包装袋中。由于推料头60的直径小,推料头60可以穿出进袋孔41,保证物料能被全部推出至包装袋中。另外,由于进袋孔41下方设置导料筒47,物料落入包装袋的过程中不仅对物料的下落起到引导作用,还能将物料保持在聚拢状态,从而可以有效避免物料散落至包装袋之外。

53.较佳地,推料机构34还包括推料导杆64、安装推料导杆64的轴套66、及连接推料导

杆64和推料驱动件62的连杆68。推料头60安装在推料导杆64上,推料驱动件62通过连杆68带动推料导杆64在轴套66中上下移动,实现推料头60的推料作业和复位。轴套66可以为自润滑铜套,还可以根据需要设置多个,图示实施例中为两个。通过推料导杆64来驱动推料头60,相对于推料驱动件62直接驱动推料头60,可以使得推料头60在推料作业和复位的移动过程中保持直线度,避免推料头60在推料时与底板40上进袋孔41的边缘发生碰撞、在复位时与顶板42上穿孔49的边缘发生碰撞。

54.较佳地,进袋装置12还包括升降机构36,升降机构36可以是升降杆等。升降机构36作为推动进袋装置12的升降部分,包括物料区30、伸缩机构32、推料机构34等上下升降的动力机构,与物料区30的底板40固定连接。较佳地,底板40通过直线轴承70安装在导向杆72上,并在升降机构36的带动下沿导向杆72上下移动。导向杆72固定于包装机14的一座体15上,根据需要可以设置多根,实现对进袋装置12的均衡支撑。通过升降机构36的上下升降,带动进袋装置12的升降部分上下升降,特别是带动物料区30底部的导料筒47上下升降,在推料机构34将物料推出物料区30之前,底板40下移将导料筒47的底端下移并插入包装袋的开口中;反之,在物料全部落入包装袋之后,底板40上移复位,使导料筒47脱离包装袋,方便包装机14对包装袋的封口作业。

55.较佳地,进袋装置12还包装配重机构38,配重机构38包括滑轮80、钢丝绳82、配重板84以及配重块86。其中,配重块86安装在配重板84上,配重板84和配重块86的质量之和略小于进袋装置12的上下升降部分,即物料区30、伸缩机构32与推料机构34的质量之和。钢丝绳82绕过滑轮80,一端固定在底板40上,另一端固定在配重板84上。配重板84通过直线轴承70安装在导向杆72上并可沿导向杆72上下移动。在底板40下降使导料筒47插入张开的包装袋时,通过钢丝绳82在滑轮80上的联动,配重板84和配重块86一起上升;反之,底板40上升使导料筒47退出包装袋时,通过钢丝绳82在滑轮80上的联动,配重板84和配重块86一起下降。

56.由于物料区30、伸缩机构32、以及推料机构34要配合一起上下升降使导料筒47进出包装袋,而物料区30、伸缩机构32、推料机构34的总体质量比较大,上下升降不仅所需的功率比较大,起动和停止的速度也比较慢,影响物料打包系统的整体效率,而且对设备的损耗比较大。设置配重机构38可以抵消推动进袋装置12物料区30、伸缩机构32以及推料机构34的上下升降的大部分作用力,既能大大降低推动进袋装置12上下升降所需的功率,又能提高起动和停止的响应速度,提高本发明物料打包系统的整体效率,还能大大降低对设备的损耗。

57.如图12所示,本发明还提供一种利用上述打包系统进行的物料打包方法,包括如下步骤:

58.s1,向物料区内投放物料并向物料区内喷气,同时,降低物料区使导料筒插入包装袋中;

59.s2,将物料聚拢于导料筒上方;

60.s3,停止向物料区内喷气;

61.s4,将物料经由导料筒推入包装袋中;

62.s5,物料区复位使导料筒退出包装袋。

63.重复上述步骤,即可进行物料打包的作业循环。

64.需要说明的是,本发明并不局限于上述实施方式,根据本发明的创造精神,本领域技术人员还可以做出其他变化,这些依据本发明的创造精神所做的变化,都应包含在本发明所要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。