pcb板电镀蚀刻液及其蚀刻工艺

技术领域

1.本发明涉及pcb板加工技术领域,具体为pcb板电镀蚀刻液及其蚀刻工艺。

背景技术:

2.印制电路板又称印刷电路板,是电子元器件电气连接的提供者由于印刷电路板并非一般终端产品,因此在名称的定义上略为混乱,例如:个人电脑用的母板,称为主板,而不能直接称为电路板,虽然主机板中有电路板的存在,但是并不相同,因此评估产业时两者有关却不能说相同,再譬如:因为有集成电路零件装载在电路板上,因而新闻媒体称他为ic板,但实质上他也不等同于印刷电路板,我们通常说的印刷电路板是指裸板,即没有上元器件的电路板,印制线路板由绝缘底板、连接导线和装配焊接电子元件的焊盘组成,具有导电线路和绝缘底板的双重作用。它可以代替复杂的布线,实现电路中各元件之间的电气连接,不仅简化了电子产品的装配、焊接工作,减少传统方式下的接线工作量,大大减轻工人的劳动强度;而且缩小了整机体积,降低产品成本,提高电子设备的质量和可靠性,pcb板蚀刻工艺在pcb板加工的过程中至关重要,但是现有的印制电路、电子和金属精饰等工业中广泛采用三氯化铁蚀刻铜、铜合金及铁、锌、铝等,再生困难,污染严重,废液处理困难。

技术实现要素:

3.本发明的目的在于提供pcb板电镀蚀刻液及其蚀刻工艺,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:pcb板电镀蚀刻液,蚀刻液以氯化铜、氯化铵和氨水配成;pcb板电镀蚀刻工艺,包括步骤一,上板、除油、水洗;步骤二,微蚀水洗;步骤三,酸浸;步骤四,镀铜水洗;步骤五,酸浸、镀锡、水洗;步骤六,退膜、水洗、蚀刻;步骤七,退锡;步骤八,水洗、烘干,其特征在于:其中上述步骤一中,工作人员将需要加工的pcb板进行上板,利用除油材料对板面进行清洁,清洁后可去除后上工序的残膜及人手接触后的指印等油性污垢,处理完成后进行水洗;其中上述步骤二中,微蚀剂多采用过硫酸钠,粗化速率稳定均匀,水洗性较好,过硫酸钠浓度一般控制在60克/升左右,时间控制在20秒左右,药品添加按100平米3-4公斤;铜含量控制在20克/升以下;其他维护换缸均同沉铜微蚀,微蚀完成后进行水洗;其中上述步骤三中,除去板面氧化物,活化板面,一般浓度在5%,有的保持在10%左右,主要是防止水分带入造成槽液硫酸含量不稳定,酸浸时间不宜太长,控制在0.5-1min,防止板面氧化;其中上述步骤四中,为满足各线路额定的电流负载,各线路和孔铜铜后需要达到一定的厚度,在酸性硫酸铜镀液中,铜离子不断的得电子被还原为金属铜,沉积在板面及镀铜孔内,直至达到所需的厚度;

其中上述步骤五中,用稀硫酸除去铜表面的轻微氧化;维持镀锡缸之酸度,减小镀锡缸各主要成分变化,在酸性硫酸亚锡镀液中,亚锡离子不断的得电子被还原为金属锡,沉积在已经镀铜的板面及孔内,直至达到所需的厚度,镀锡完成后进行水洗。

5.其中上述步骤六中,退膜时用naoh溶液退去抗电镀覆盖膜层使非线路铜层裸露出来,化学药液以naoh为主,药液浓度在1-3%左右(重量比),槽液温度在30-50℃左右,退膜完成后进行水洗,水洗完成后对利用化学反应法将非线路部位的铜层腐蚀去。

6.其中上述步骤七中,蚀刻加工后进行水洗,洗净后进行退锡,退锡药水类型:硝酸型:放热轻微、沉淀较少、不腐蚀,环氧树脂表面、腐蚀铜基体少、板面光亮,反应原理:4hon3 pb ox

ꢀ→ꢀ

pb(no3) rr o2

→

ox(氧化剂)。

7.其中上述步骤八中,退锡完成后进行pcb板进行水洗,利用电子元件干燥设备对清洗后的pcb板进行干燥处理,处理后完成加工。

8.优选的,所述蚀刻时的板子上面有两层铜,在外层蚀刻工艺中仅仅有一层铜是必须被全部蚀刻掉的,其余的将形成最终所需要的电路。

9.优选的,所述步骤1中选用酸性除油剂,进行除油生产时需要对控制除油剂浓度和时间,除油剂的浓度控制在10%左右,时间保证在6分钟左右,时间稍长不会有不良影响;槽液使用更换也是按照15平米/升工作液,补充添加按照100平米0.5-0.8l。

10.优选的,所述步骤4中镀铜过程中温度环境温度应控制在22-28℃,时间控制在86min左右,加工完成后进行水洗。

11.优选的,步骤3中在使用一段时间后,酸液出现浑浊或铜含量太高时应及时更换,防止污染电镀铜缸和板件表面。

12.与现有技术相比,本发明的有益效果是:本发明的pcb板电镀蚀刻液及其蚀刻工艺利用除油材料对板面进行清洁,清洁后可去除后上工序的残膜及人手接触后的指印等油性污垢,通过微蚀除去铜面上的氧化物,粗化铜面,提高镀层结合力,通过加厚线路及孔内铜厚,使产品达到客户要求,加工清洗完成后利用烘干装置进行烘干处理,蚀刻液以氯化铜、氯化铵和氨水配成,在使用时有效地解决了传统蚀刻液的再生困难,污染严重,废液处理困难的问题,提高装置的使用性能。

附图说明

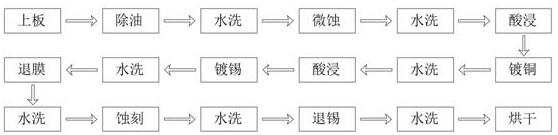

13.图1为本发明的流程图。

具体实施方式

14.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

15.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅

是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

16.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

17.请参阅图1,本发明提供的一种实施例:实施例1pcb板电镀蚀刻液,蚀刻液以氯化铜、氯化铵和氨水配成;pcb板电镀蚀刻工艺,包括步骤一,上板、除油、水洗;步骤二,微蚀水洗;步骤三,酸浸;步骤四,镀铜水洗;步骤五,酸浸、镀锡、水洗;步骤六,退膜、水洗、蚀刻;步骤七,退锡;步骤八,水洗、烘干,其特征在于:其中上述步骤一中,工作人员将需要加工的pcb板进行上板,利用除油材料对板面进行清洁,清洁后可去除后上工序的残膜及人手接触后的指印等油性污垢,处理完成后进行水洗;其中上述步骤二中,微蚀剂多采用过硫酸钠,粗化速率稳定均匀,水洗性较好,过硫酸钠浓度一般控制在60克/升左右,时间控制在20秒左右,药品添加按100平米3-4公斤;铜含量控制在20克/升以下;其他维护换缸均同沉铜微蚀,微蚀完成后进行水洗;其中上述步骤三中,除去板面氧化物,活化板面,一般浓度在5%,有的保持在10%左右,主要是防止水分带入造成槽液硫酸含量不稳定,酸浸时间不宜太长,控制在0.5-1min,防止板面氧化;其中上述步骤四中,为满足各线路额定的电流负载,各线路和孔铜铜后需要达到一定的厚度,在酸性硫酸铜镀液中,铜离子不断的得电子被还原为金属铜,沉积在板面及镀铜孔内,直至达到所需的厚度;其中上述步骤五中,用稀硫酸除去铜表面的轻微氧化;维持镀锡缸之酸度,减小镀锡缸各主要成分变化,在酸性硫酸亚锡镀液中,亚锡离子不断的得电子被还原为金属锡,沉积在已经镀铜的板面及孔内,直至达到所需的厚度,镀锡完成后进行水洗。

18.其中上述步骤六中,退膜时用naoh溶液退去抗电镀覆盖膜层使非线路铜层裸露出来,化学药液以naoh为主,药液浓度在1-3%左右(重量比),槽液温度在30-50℃左右,退膜完成后进行水洗,水洗完成后对利用化学反应法将非线路部位的铜层腐蚀去。

19.其中上述步骤七中,蚀刻加工后进行水洗,洗净后进行退锡,退锡药水类型:硝酸型:放热轻微、沉淀较少、不腐蚀,环氧树脂表面、腐蚀铜基体少、板面光亮,反应原理:4hon3 pb ox

ꢀ→ꢀ

pb(no3) rr o2

→

ox(氧化剂)。

20.其中上述步骤八中,退锡完成后进行pcb板进行水洗,利用电子元件干燥设备对清洗后的pcb板进行干燥处理,处理后完成加工。

21.实施例2pcb板电镀蚀刻液的组成:蚀刻液以氯化铜、氯化铵和氨水配成。

22.蚀刻原理:在氯化铜溶液中加入氨水,发生络合反应:cucl2 4nh3

ꢀ→ꢀ

cu(nh3)4cl2在蚀刻过程中,板面上的铜被[cu(nh3)4]2 络离子氧化,反应如下:cu(nh3)4cl2 cu

ꢀ→ꢀ

2cu(nh3)2cl2。

[0023]

蚀刻药水的再生:cu(nh3)2cl2为cu 的络离子,不具有蚀刻能力,在有过量nh3和cl-的情况下,能很快地被o2所氧化,生成具有蚀刻能力的[cu(nh3)4]2 络离子,反应如下:2cu(nh3)2cl2 2nh4cl 2nh3 1/2o2

→

2cu(nh3)4cl2 h2o;蚀刻液温度越高,蚀刻速率越快,温度的选择应以不损坏抗蚀层为原则,一般以40~50℃为宜,静止蚀刻的效率和质量都是很差的,在蚀刻过程中在板面和溶液里会有沉淀生成,而使溶液呈暗绿色,这些沉淀会影响进一步的蚀刻,通过采用空气搅拌,喷淋或泼溅操作都可以加快蚀刻反应。本发明未详述之处,均为本领域技术人员的公知技术。

[0024]

最后所要说明的是:以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改和等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。