1.本发明涉及电池材料技术领域,尤其涉及一种氮掺杂碳包覆的金属硫化物异质结材料、制备方法及电池应用。

背景技术:

2.近年来,可充电锂离子电池因为无记忆效应、高能量密度和长循环寿命等优势,已经广泛应用于3c电子产品和电动汽车等领域。然而,锂离子电池因其正极关键材料(锂、钴等)资源有限、成本逐渐上升而不能满足经济社会大幅增加的储能需求。因此,开发新一代储能器件对于后锂时代可持续的能源存储及转化具有重要意义。研究中发现,钾离子(-2.93v vs.标准氢电极)、钠离子(-2.71v vs.标准氢电极)、镁离子(-2.37v vs.标准氢电极)、钙离子(-2.86v vs.标准氢电极)、铝离子(-1.66v vs.标准氢电极)等均具有比锂离子(-3.04v vs.标准氢电极)更高的还原电势,而且其金属储量丰富、价格低廉。而双离子电池,其正极材料可以选用环保、廉价的石墨类材料,且具有高电压、高安全性等优势。为此,结合其优势,钾基、锂基、钠基、钙基、镁基、铝基等双离子电池在大规模储能领域具有潜在的推广前景。

3.然而,钾、钠、钙、镁、铝等金属离子的半径比锂离子大,其离子扩散动力学缓慢,并造成宿主材料结构膨胀,导致电池容量的衰减、倍率转换性能不理想和循环寿命短等问题。为此,寻找合适的储能材料对于双离子电池的进一步发展具有重大意义。

4.现有技术中,已有多种金属硫化物尝试用于金属离子存储,比如:插层型金属fe、co、ni、mo、w等的硫化物,转化及合金化型金属sn、sb、bi、in等的硫化物。但是,这些单一材料储金属离子后,普遍存在导电性差、反应动力学缓慢、体积膨胀及粉化等情况,从而造成电池容量难以提升、倍率性能差和循环寿命短等问题(energy storage mater.2019,22,66-95)。为了提高金属硫化物作为金属离子存储材料的实用性,对金属硫化物进行复合设计,然后用于金属离子存储成为研究人员的探索方向,例如:对二硫化钼、二硫化亚铁进行碳基材料包覆能够缓解体积膨胀、增强结构稳定性并提高导电性,使得循环稳定性大幅提高,但反应动力学的改善仍然有待提高(adv.funct.mater.2020,30,2001484;energy storage mater.2019,22,228-234)。通过金属硫化物与金属硫化物或氧化物构筑异质结,如mos2/sns(nanoscale 2020,12,14689-14698)或bi2s3/bi2o3(acs appl.mater.interfaces 2018,10,7201-7207)等,利用其形成的内建电场可以有效提高离子扩散及电子导电性,进而提高电池倍率性能。

5.文献“improving compactness and reaction kinetics of mos2@c anodes by introducing fe9s

10 core for superior volumetric sodium/potassium storage”(energy storage mater.2020,24,208-219)报道了一种碳包覆的mos2/fe9s

10

异质结用于钠/钾离子存储,得益于异质结内建电场和碳包覆层的协同作用,该电极材料实现了优异的钠/钾离子存储性能,但是其只测试了钠/钾离子半电池,并未进行双离子电池等全电池测

试。

6.在专利“一种钨酸铋/硫化铋/二硫化钼异质结三元复合材料及其制备方法和应用”中(专利公开号为:cn111203239a)公开了一种钨酸铋/硫化铋/二硫化钼异质结三元复合材料的制备方法及应用,该材料由有序的钨酸铋/硫化铋/二硫化钼层组成。其中,bi2wo6为正交晶系,bi2s3是暴露(130)晶面的半导体,mos2是暴露(002)晶面的层状过渡金属硫化物,整个复合材料为平均粒径为2.4-2.6微米的球形结构,整体尺寸较大,该结构主要是用于光催化还原cr(ⅵ)的应用,未见其在金属离子电池及双离子电池中的应用。

7.现有的双离子电池负极材料主要包括插层型石墨或碳材料、合金型金属和转化型过渡金属氧化物及硫化物,以及部分有机物等。其中,金属离子插入碳材料后,易造成其结构膨胀及粉化,导致较低的库伦效率,较差的电池稳定性和倍率性能;对于单一金属氧化物或硫化物,由于电子导电性差且储金属离子反应动力学缓慢等问题,从而导致储能倍率性能低;对于常规的金属锡、锑、铋等负极,由于在循环过程中严重的体积膨胀,容易造成电极粉化现象,从而导致循环性能差、库伦效率低等问题;而报道的有机材料存在活性位点少,理论容量低且稳定性差等问题。

技术实现要素:

8.针对上述背景技术,本发明的目的在于提供一种氮掺杂碳包覆的金属硫化物异质结材料、制备方法及电池应用,解决现有技术中金属硫化物电极倍率性能低的问题,提升电极的稳定性、及循环寿命,提升电池的倍率性能和储能容量。

9.为实现上述目的,本发明采取技术方案如下:

10.本发明第一方面提供一种氮掺杂碳包覆的金属硫化物异质结材料的制备方法,包括如下步骤:

11.(1)将聚乙烯吡喏烷酮、铋源和第一硫源溶解于溶剂i中,通过水热反应,制备前驱物i(bi2s3);

12.(2)将步骤(1)得到的前驱物i(bi2s3)、钼源和第二硫源溶解于溶剂ii中,水热反应,得到前驱物ii(p-mos2/n-bi2s3);

13.(3)将步骤(2)得到的前驱物ii(p-mos2/n-bi2s3)和盐酸多巴胺溶解于缓冲溶液中,搅拌得到碳包覆前驱物iii(p-mos2/n-bi2s3@c);

14.(4)将步骤(3)得到的碳包覆前驱物iii和第三硫源在氮气氛围中,保温,即得到氮掺杂碳包覆的金属硫化物异质结材料(p-mos2/n-bi2s3@nc)。

15.作为优选地实施方式,步骤(1)中,所述水热反应的温度为120~200℃,优选为150℃;所述水热反应的时间为6~24h,优选为12h;

16.在某些具体的实施例中,步骤(1)中,所述水热反应的温度为120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃、200℃或它们之间的任意温度。

17.优选地,步骤(1)中,所述溶剂i为水;

18.优选地,步骤(1)中,所述铋源为含铋化合物,所述含铋化合物选自氧化铋、氯化铋、硫酸铋和五水合硝酸铋中的任意一种或几种,进一步优选为氯化铋;

19.优选地,步骤(1)中,所述第一硫源为含硫化合物,所述含硫化合物选自硫代硫酸钠、硫粉、硫脲和二硫化碳中的任意一种或几种,进一步优选为硫代硫酸钠;

20.优选地,步骤(1)中,所述铋源和第一硫源的铋元素与硫元素的摩尔比为0.1~2:1,进一步优选为0.4:1;

21.在某些具体的实施例中,步骤(1)中,所述铋源和第一硫源的铋元素与硫元素的摩尔比为0.1:1、0.2:1、0.3:1、0.4:1、0.5:1、0.6:1、0.7:1、0.8:1、0.9:1、1.0:1、1.2:1、1.4:1、1.6:1、1.8:1、2.0:1或它们之间的任意比值。

22.优选地,步骤(1)还包括洗涤、离心和干燥,所述洗涤包括去离子水洗涤和乙醇洗涤;所述离心的转速优选为7000-10000转/分钟,进一步优选为9000转/分钟;所述离心的时间优选为6~12min,进一步优选为10min;所述干燥的温度优选为60~90℃,进一步优选为70℃;所述干燥的时间优选为12~48h,进一步优选为24h;

23.优选地,步骤(1)中,所述聚乙烯吡喏烷酮、铋源和第一硫源依次溶解于溶剂i中,在本发明的技术方案中,依次溶解可以使其均匀混合。

24.在本发明的技术方案中,聚乙烯吡咯烷酮与铋源的质量比对产物并无太大的影响,一般将其限制在1~5:1即可,例如1:1、2:1、3:1、4:1、5:1或它们之间的任意比值。

25.作为优选地实施方式,步骤(2)中,所述水热反应的温度为180~220℃,优选为200℃;所述水热反应的时间为12~48h,优选为24h;

26.在某些具体的实施例中,步骤(2)中,所述水热反应的温度为180℃、190℃、200℃、210℃、220℃或它们之间的任意温度。

27.优选地,步骤(2)中,所述溶剂ii为水和有机溶剂的混合溶液;所述有机溶剂选自乙醇、乙二醇、丙三醇和n,n二甲基甲酰胺中的任意一种或几种,优选为乙二醇;所述混合溶液中水和有机溶剂的体积比为0.2~5:1,优选为1:1;

28.优选地,步骤(2)中,所述钼源为含钼化合物,所述含钼化合物选自氯化钼、钼酸、二水合钼酸钠和钼酸铵中的任意一种或几种;进一步优选为二水合钼酸钠;

29.优选地,步骤(2)中,所述第二硫源为含硫化合物,所述含硫化合物选自硫代硫酸钠、硫粉、硫脲和二硫化碳中的任意一种或几种,进一步优选为硫脲;

30.优选地,步骤(2)中,所述前驱物i的铋元素、钼源的钼元素和第二硫源的硫元素的摩尔比为0.5~5:1:2~10,进一步优选为1.5:1:6。

31.优选地,步骤(2)还包括洗涤、离心和干燥,所述洗涤包括去离子水洗涤和乙醇洗涤;所述离心的转速优选为7000-10000转/分钟,进一步优选为9000转/分钟;所述离心的时间优选为6~12min,进一步优选为10min;所述干燥的温度优选为60~90℃,进一步优选为70℃;所述干燥的时间优选为12~48h,进一步优选为24h;

32.优选地,步骤(2)中,所述前驱物i、钼源和第二硫源依次溶解于溶剂ii中,依次溶解可以使得前驱物i与钼源充分混合,然后再加入第二硫源,可以让钼源外延生长在前驱物i表面,制备的材料具备更好的性能,为了加快溶解,可以采用超声或者搅拌。

33.作为优选地实施方式,步骤(3)中,所述碳包覆前驱物iii和盐酸多巴胺的质量比为2~10:1,进一步优选为10:3;

34.优选地,步骤(3)中所述缓冲溶液的ph为7-13,进一步优选为ph为8.5的0.01m的tris-hcl缓冲溶液;

35.优选地,步骤(3)中,所述搅拌的转速为100-800转/分钟,优选为400转/分钟;所述搅拌的时间为3~24h,优选为12h,通过控制搅拌的时间可以控制碳层包覆的厚度;

36.在某些具体的实施例中,步骤(3)中,所述搅拌的转速为100转/分钟、200转/分钟、300转/分钟、400转/分钟、500转/分钟、600转/分钟、700转/分钟、800转/分钟或它们之间的任意转速。

37.优选地,步骤(3)还包括洗涤、离心和干燥,所述洗涤包括去离子水洗涤和乙醇洗涤;所述离心的转速优选为7000-10000转/分钟,进一步优选为9000转/分钟;所述离心的时间优选为6~12min,进一步优选为10min;所述干燥的温度优选为60~90℃,进一步优选为70℃;所述干燥的时间优选为12~48h,进一步优选为24h;

38.优选地,步骤(3)中,所述前驱物ii溶解于缓冲溶液中,然后再加入盐酸多巴胺,依次溶解可以使得前驱物ii均匀分散于缓冲溶液中,然后再加入盐酸多巴胺,可以使碳均匀包覆在前驱物ii的表面。

39.作为优选地实施方式,步骤(4)中,所述保温的温度为400~800℃,优选为600℃;所述保温的时间为1~6h,优选为2h;

40.在某些具体的实施例中,步骤(4)中,所述保温的温度为400℃、450℃、500℃、550℃、600℃、650℃、700℃、750℃、800℃或它们之间的任意温度。

41.优选地,步骤(4)中,所述保温的升温速率为1~10℃/min,优选为5℃/min;

42.在某些具体的实施例中,步骤(4)中,所述保温的升温速率为1℃/min、2℃/min、3℃/min、4℃/min、5℃/min、6℃/min、7℃/min、8℃/min、9℃/min、10℃/min或它们之间的任意升温速率。

43.优选地,步骤(4)中,所述第三硫源为含硫化合物,所述含硫化合物选自硫代硫酸钠、硫粉、硫脲和二硫化碳中的任意一种或几种,进一步优选为硫脲;

44.优选地,步骤(4)中,所述第三硫源和碳包覆前驱物iii的质量比为5~30,进一步优选为20。

45.本发明第二方面提供上述制备方法得到的氮掺杂碳包覆的金属硫化物异质结材料。

46.在本发明的技术方案中,所述氮掺杂碳包覆的金属硫化物异质结材料为p-mos2/n-bi2s3@nc复合纳米材料。

47.本发明第三方面提供上述氮掺杂碳包覆的金属硫化物异质结材料在制备电池中的应用。

48.作为优选地实施方式,所述电池为钾基、锂基、钠基、钙基、镁基、铝基双离子电池。

49.在本发明的技术方案中,氮掺杂碳包覆的金属硫化物异质结材料中异质结的内建电场可以有效提升金属离子的扩散动力学和电子导电性,从而提高电池倍率性能,包覆的碳层可以显著提升材料的结构稳定性。

50.本发明第四方面提供包含上述氮掺杂碳包覆的金属硫化物异质结材料的电池。

51.在本发明的技术方案中,所述电池包括正极、负极、隔膜和电解液。

52.作为优选地实施方式,所述电池为钾基、锂基、钠基、钙基、镁基、铝基双离子电池;

53.优选地,所述正极的活性材料为膨胀石墨,所述负极的活性材料为上述氮掺杂碳包覆的金属硫化物异质结材料。

54.作为优选地实施方式,所述正极按如下方法制备:将膨胀石墨、导电剂、粘结剂混合后加入氮甲基吡咯烷酮,磨成浆料后涂覆于铝箔上,干燥,切割成极片;

55.优选地,所述膨胀石墨、导电剂和粘结剂的质量比为5~8:1~4:1;

56.优选地,所述干燥为真空干燥,所述干燥的温度为60~90℃,所述干燥的时间为12~48h。

57.作为优选地实施方式,所述负极按如下方法制备:将上述氮掺杂碳包覆的金属硫化物异质结材料、导电剂、粘结剂混合后加入氮甲基吡咯烷酮,磨成浆料后涂覆于铜箔上,干燥,切割成极片;

58.优选地,所述氮掺杂碳包覆的金属硫化物异质结材料、导电剂、粘结剂的质量比为5~8:1~4:1;

59.优选地,所述干燥为真空干燥,所述干燥的温度为60~90℃,所述干燥的时间为12~48h。

60.作为优选地实施方式,所述电解液为电解质盐类溶解于有机溶剂,所述电解质盐类包括无机盐和有机盐,具体可选自钾盐、锂盐、钠盐、钙盐、镁盐和铝盐中的至少一种;

61.优选地,所述钾盐选自kpf6、k2so4、kbh4、kbf4、kclo4、双三氟甲基磺酰亚胺钾(ktfsi)和双氟磺酰亚胺钾(kfsi)中的一种或几种,优选为kpf6。

62.电解液中钾盐的浓度会影响离子传输性能,浓度太低,导电率低,造成离子传输性能差;浓度太高,使得电解液粘度过大,也会造成较低电导率,因此含有钾盐的电解液中钾离子的浓度优选为0.5-5mol/l,更优选0.8mol/l。

63.优选地,所述有机溶剂选自酯类、砜类、醚类、腈类有机溶剂中的一种或几种。

64.常用的有机溶剂可列举出碳酸丙烯酯(pc)、碳酸乙烯酯(ec)、碳酸二乙酯(dec)、碳酸二甲酯(dmc)、碳酸甲乙酯(emc)、氟代碳酸乙烯酯(fec)、乙二醇二甲醚(dme)、碳酸亚乙烯酯(vc)、二乙二醇二甲醚、二甲基亚砜、二甲醚等。

65.根据以上的钾盐以及有机溶剂,优选浓度为0.8摩尔/升的kpf6溶于体积比为4:3:2的ec/dmc/emc中,作为电解液。

66.作为优选地实施方式,所述隔膜由玻璃纤维制成。

67.上述技术方案具有如下优点或者有益效果:

68.本发明综合了金属硫化物异质结构筑和碳层包覆双重策略,首次将p型mos2和n型bi2s3构筑成p-n异质结,进而制备氮掺杂碳包覆的p-n异质结(p-mos2/n-bi2s3@nc)电极材料,并将其应用于制备多种离子电池,均表现出优异的电化学性能。

69.本发明提供的复合电极材料具备以下优点:(1)本发明提供的电极材料具有优异的电化学性能,且廉价、环保;(2)本发明提供的电极材料富含丰富的储能活性位点,可以提供较高的储能容量;(3)本发明提供的电极材料可以通过异质结构界面内建电场加速电荷迁移,从而提升反应动力学,增强倍率性能;(4)本发明通过引入金属硫化物异质结和碳层作为支撑,有利于钾离子、锂离子、镁离子、钠离子、钙离子、铝离子等金属离子和电子的传输动力学性能,增强导电性,同时包覆的碳层材料进一步提高了硫化物复合结构的导电性及结构稳定性,有效缓解电极在循环过程中的体积膨胀导致的结构粉化,从而综合性地提升储能性能;(5)本发明以铋源、钼源和硫源为原料,醇类等有机液体为溶剂,通过水热反应和煅烧工艺制备得到电极材料,工艺流程简单。

附图说明

70.图1为实施例1以及对比例1、对比例2中的电极材料的x射线衍射(xrd)测试和x射线光电子能谱(xps)分析,其中图1(a)为x射线衍射(xrd),图1b-图1d为x射线光电子能谱(xps)。

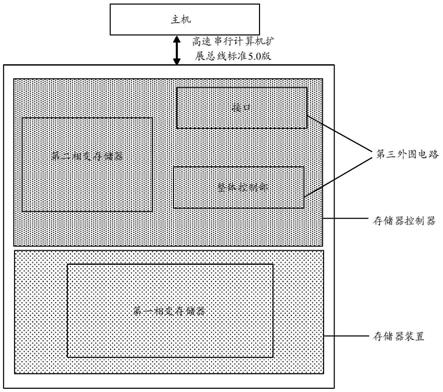

71.图2为实施例1以及对比例1、对比例2中的电极材料的透射电子显微镜图(tem)及能谱图(eds),其中图2a-图2c为扫描电子显微镜图(sem)、图2d-图2e为透射电子显微镜图(tem),图2f为能谱图(eds)。

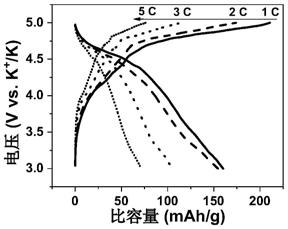

72.图3为实施例1中的钾基双离子电池在不同电流密度下的充放电曲线(1c=100ma

·

g-1

)。

73.图4为实施例1中的的钾基双离子电池在200ma g-1

电流密度条件下长循环性能测试图。

具体实施方式

74.下述实施例仅仅是本发明的一部分实施例,而不是全部的实施例。因此,以下提供的本发明实施例中的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

75.在本发明中,若非特指,所有的设备和原料等均可从市场购得或是本行业常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

76.实施例1:

77.本实施例中的复合电极材料为氮掺杂碳包覆的金属硫化物异质结复合电极材料(p-mos2/n-bi2s3@nc,mbsnc),制备步骤如下:

78.(1)称取220mg聚乙烯吡咯烷酮,将其加入160ml去离子水中持续搅拌溶解,10分钟后将0.4mmol氯化铋加入其中持续搅拌溶解,10分钟后,加入1mmol五水硫代硫酸钠,持续搅拌10分钟使其溶解,将反应液转移到200ml的聚四氟乙烯内衬的水热反应釜中,密封,放入烘箱中在150℃恒温下反应12小时,待反应釜降到室温;

79.(2)将反应液体转移到离心管在9000转/分钟的转速下离心10分钟,分离去除上清液,将沉淀物用去离子水和无水乙醇洗涤并在9000转/分钟的转速下离心10分钟各三次,在70℃真空烘箱干燥24小时;

80.(3)量取30ml乙二醇和30ml去离子水持续搅拌10分钟以上,称取干燥好的步骤(1)的产物386mg加入其中,超声10分钟后,搅拌5分钟,向其中加入0.5mmol二水合钼酸钠搅拌5分钟,向其中加入3mmol硫脲并搅拌5分钟,将反应液转移到100ml的聚四氟乙烯内衬的水热反应釜中,密封,放入烘箱中在200℃恒温下反应24小时,待反应釜降到室温;

81.(4)将反应液转移到离心管,在9000转/分钟的转速下离心10分钟,分离去除上清液,将沉淀物用去离子水和无水乙醇洗涤并在9000转/分钟的转速下离心10分钟各三次,在70℃真空烘箱干燥24小时;

82.(5)量取100ml的ph=8.5的tris缓冲溶液于烧杯中持续搅拌,向烧杯内加入300mg步骤(4)的产物持续搅拌,超声30分钟,加入0.5mmol盐酸多巴胺,持续搅拌12小时,将反应液转移到离心管,在9000转/分钟的转速下离心10分钟,分离去除上清液,将沉淀物分别用

去离子水和无水乙醇洗涤并在9000转/分钟的转速下离心10分钟,重复三次,在70℃真空烘箱干燥24小时;

83.(6)称取6g硫脲和0.3g步骤(5)的产物分别盛于两个磁舟中,将两个磁舟置于石英管内的气流上游和下游,接通氮气并连通气路,管式炉以5℃/分钟的升温速度升高到600℃后恒温2小时,待管式炉降到室温取出样品,最后得到p-mos2/n-bi2s3@nc纳米复合材料。

84.组装钾基双离子电池:

85.制备负极:p-mos2/n-bi2s3@nc纳米材料、导电炭黑、聚偏氟乙烯(pvdf)按照质量比7:2:1均匀混合在一起,手磨30分钟,加入n-甲基吡咯烷酮(nmp)制成糊状浆料,然后,把浆料均匀涂覆在铜箔上,接着在70℃下真空干燥;把干燥过的铜箔滚压后,裁切成直径10mm的圆片后作为负极备用。

86.制备正极:膨胀石墨材料、导电炭黑、pvdf按照质量比8:1:1均匀混合在一起,研磨30分钟,加入nmp制成糊状浆料,然后,把浆料均匀涂覆在铝箔上,接着在70℃下真空干燥,干燥时间为24小时;把干燥过的铝箔滚压后,裁切成直径12mm的圆片后作为正极备用。

87.制备隔膜:将玻璃纤维膜裁切成直径16mm的圆片后作为隔膜备用。

88.配制电解液:称取7.2mmol电解质钾盐kpf6,分别量取4ml的碳酸乙烯酯(ec)、3ml的碳酸二甲酯(dmc)和2ml的碳酸甲乙酯(emc)混合均匀,将电解质钾盐加入到溶剂中,搅拌至kpf6完全溶解,浓度为0.8mol/l,充分搅拌均匀后作为电解液备用。

89.组装:在惰性气体保护的手套箱中,将上述制备好的正极、隔膜、负极依次紧密堆叠,滴加电解液使隔膜完全浸润,然后将上述堆叠部分封装入扣式壳体,完成钾基双离子电池的组装。

90.本实施例中,电池的组装在水和氧气的含量均小于0.1ppm的手套箱中进行。

91.对比例1:

92.本对比例中的负极材料为氮掺杂碳层包覆三硫化二铋纳米材料(bi2s3@nc纳米材料,bsnc),制备步骤如下:

93.(1)称取220mg聚乙烯吡咯烷酮,将其加入160ml去离子水中持续搅拌溶解,10分钟后将0.4mmol氯化铋加入其中持续搅拌溶解,然后,10分钟后,加入1mmol五水硫代硫酸钠,持续搅拌10分钟使其溶解,将反应液转移到200ml的聚四氟乙烯内衬的水热反应釜中,密封,放入烘箱中在150℃恒温下反应12小时,待反应釜降到室温。

94.(2)将反应液体转移到离心管在9000转/分钟的转速下离心10分钟,分离去除上清液,将沉淀物用去离子水和无水乙醇洗涤并在9000转/分钟的转速下离心10分钟各三次,在70℃真空烘箱干燥24小时;

95.(3)量取100ml的ph=8.5的tris缓冲溶液于烧杯中持续搅拌,向烧杯内加入300mg步骤(2)的产物持续搅拌,超声30分钟,加入0.5mmol盐酸多巴胺,持续搅拌12小时,将反应液转移到离心管,在9000转/分钟的转速下离心10分钟,分离去除上清液,将沉淀物分别用去离子水和无水乙醇洗涤并在9000转/分钟的转速下离心10分钟,重复三次,在70℃真空烘箱干燥24小时;

96.(4)称取6g硫脲和0.3g步骤(5)的产物分别盛于两个磁舟中,将两个磁舟置于石英管内的气流上游和下游,接通氮气并连通气路,管式炉以5℃/分钟的升温速度升高到600℃后恒温2小时,待管式炉降到室温取出样品,最后得到bi2s3@nc复合负极材料。

97.本对比例中的电池同实施例1,将p-mos2/n-bi2s3@nc纳米材料替换为bi2s3@nc纳米材料。

98.本对比例是制备单一的氮掺杂碳层包覆的bi2s3,该材料结构稳定性差,电池循环稳定性不理想,电池容量衰减快。

99.对比例2

100.本对比例中的负极材料为氮掺杂碳层包覆二硫化钼纳米材料(mos2@nc纳米材料,msnc),制备步骤如下:

101.(1)量取30ml乙二醇和30ml去离子水持续搅拌10分钟以上,称取0.5mmol二水合钼酸钠搅拌5分钟,向其中加入3mmol硫脲并搅拌5分钟,将反应液转移到100ml的聚四氟乙烯内衬的水热反应釜中,密封,放入烘箱中在200℃恒温下反应24小时,待反应釜降到室温。

102.(2)将反应液转移到离心管,在9000转/分钟的转速下离心10分钟,分离去除上清液,将沉淀物用去离子水和无水乙醇洗涤并在9000转/分钟的转速下离心10分钟各三次,在70℃真空烘箱干燥24小时;

103.(3)量取100ml的ph=8.5的tris缓冲溶液于烧杯中持续搅拌,向烧杯内加入300mg步骤(4)的产物持续搅拌,超声30分钟,加入0.5mmol盐酸多巴胺,持续搅拌12小时,将反应液转移到离心管,在9000转/分钟的转速下离心10分钟,分离去除上清液,将沉淀物分别用去离子水和无水乙醇洗涤并在9000转/分钟的转速下离心10分钟,重复三次,在70℃真空烘箱干燥24小时;

104.(4)称取6g硫脲和0.3g步骤(3)的产物分别盛于两个磁舟中,将两个磁舟置于石英管内的气流上游和下游,接通氮气并连通气路,管式炉以5℃/分钟的升温速度升高到600℃后恒温2小时,待管式炉降到室温取出样品,最后得到mos2@nc复合负极材料。

105.本对比例中的电池同实施例1,将p-mos2/n-bi2s3@nc纳米材料替换为mos2@nc纳米材料。

106.本对比例是制备单一的氮掺杂碳层包覆的mos2,该材料储钾容量较低,且库伦效率较差。

107.材料表征:

108.对实施例1(mbsnc)以及对比例1(bsnc)、对比例2(msnc)中的电极材料做x射线衍射(xrd)测试和x射线光电子能谱(xps)分析,其谱图分别如图1a和图1b-图1d所示。

109.由图1a中可以看出,在mos2@nc(msnc)中的衍射峰以包峰为主,对应mos2的标准pdf卡片no.37-1492。mbsnc样品的特征峰较多,在15.801

°

、17.582

°

、22.393

°

、23.720

°

、24.928

°

、28.605

°

、31.796

°

、39.892

°

、46.458

°

和52.616

°

等主要的特征峰附近与bi2s3标准pdf卡片no.17-0320匹配很好,证明了bi2s3的存在。同时,mos2和碳层含量较少,衍射峰较弱,因此,在mbsnc中,没有明显的mos2衍射峰出现。如图1b所示,掺杂n含量约为7%,主要以吡啶氮、吡咯氮和石墨氮的形式存在。同时,mbsnc异质结中bi 4f轨道、mo 3d轨道及s 2p轨道的结合能分别对应bi

3

、mo

4

和s

2-,且它们比单一硫化物的更小(图1c-d),证明了异质结的形成。

110.随后,对bsnc、msnc和mbsnc做扫描电镜和透射电镜分析。如图2a-c所示,bsnc、msnc和mbsnc分别为纳米棒、纳米片和纳米竹片状结构。图2d所示,mbsnc的透射电镜中3.75和的晶格条纹间距分别与bi2s3(130)和mos2(002)晶面间距匹配,且两种晶面紧密地

结合在一起,这表明两种硫化物形成了异质结构界面,同时包覆的碳层厚度约5nm,图2f中,从x射线能谱分析可以看到bi、mo、s、c、n五种元素均匀分布。

111.电化学性能测试——钾离子半电池性能测试:

112.将实施例1和对比例2、3中的电池电芯采用3c(1c=100ma

·

g-1

)的充放电倍率,在电压范围为3~5v条件下,进行充放电测试,电池的充放电测试是在新威电池测试系统上进行。

113.其测试结果如表1所示:

114.表1.实施例1和对比例1-2电池测试数据

[0115][0116]

图3所示为实施例1中的电池再不同电流密度下(100、200、300和500ma

·

g-1

)的充放电曲线图,由图3可以看出,实施例1中制备的电极材料样品存在明显相似的储钾及脱钾平台。

[0117]

图4为所示为实施例1中的电池在200ma

·

g-1

的电流密度的循环曲线。由图4可以看出,mbsnc样品表现出了良好的长程循环性能,库伦效率大于92%。

[0118]

实施例2-7

[0119]

改变铋源:将实施例1中,步骤(1)中的的氯化铋换成氧化铋(实施例2)、硫酸铋(实施例3)、硝酸铋(实施例4)、摩尔比1:1的氯化铋与氧化铋(实施例5)、摩尔比1:1:1的氯化铋:硫酸铋:硝酸铋(实施例6)、摩尔比1:1:1:1的氯化铋:氧化铋:硫酸铋:硝酸铋(实施例7)。

[0120]

采用3c(1c=100ma

·

g-1)的充放电倍率,在电压范围为3~5v条件下,进行充放电测试。

[0121]

其测试结果如表2所示:

[0122]

表2.实施例1和实施例2-7电池测试数据

[0123][0124]

实施例8-19

[0125]

改变第一硫源或者铋源与第一硫源的摩尔比:将实施例1,步骤(1)中的五水硫代硫酸钠换成硫粉(实施例8)、硫脲(实施例9)、二硫化碳(实施例10)、摩尔比1:1的五水硫代硫酸钠:硫脲(实施例11),或者将实施例1,步骤(1)中铋源和第一硫源的摩尔比为0.4改为0.1(实施例12)、0.8(实施例13)、1(实施例14)、1.3(实施例15)、1.6(实施例16)、2(实施例17)。

[0126]

采用3c(1c=100ma

·

g-1

)的充放电倍率,在电压范围为3~5v条件下,进行充放电测试,其测试结果如表3所示:

[0127]

表3.实施例1和实施例8-17电池测试数据

[0128][0129]

[0130]

实施例18-23

[0131]

改变步骤(1)反应温度或时间,将反应温度150℃改为120℃(实施例18)、180℃(实施例19)、200℃(实施例20),或者将反应时间12小时改为6小时(实施例21)、18小时(实施例22)或24小时(对比实施例23)。

[0132]

采用3c(1c=100ma

·

g-1

)的充放电倍率,在电压范围为3~5v条件下,进行充放电测试,其测试结果如表4所示:

[0133]

表4.实施例1和实施例18-23电池测试数据

[0134][0135]

实施例24-31

[0136]

改变有机溶剂:将实施例1,步骤(3)中乙二醇改成乙醇(实施例24)、丙三醇(实施例25)、n,n二甲基甲酰胺(实施例26)、丙酮(实施例27),或者将乙二醇和去离子水的体积分别改成10ml和50ml(实施例28)、20和40ml(实施例29)、40和20ml(实施例30)、50和10ml(实施例31)。

[0137]

将上述实施例电芯采用3c(1c=100ma

·

g-1

)的充放电倍率,在电压范围为3~5v条件下,进行充放电测试,其测试结果如下:

[0138]

表5.实施例1和实施例26-31电池测试数据

[0139][0140]

实施例32-42

[0141]

改变钼源:将实施例1,步骤(3)中二水合钼酸钠换成氯化钼(实施例32)、钼酸(实施例33)、钼酸铵(实施例34)、摩尔比1:1的二水合钼酸钠:钼酸(实施例35)、摩尔比1:1:1的二水合钼酸钠:钼酸:钼酸铵(实施例36),或者将步骤(2)产物和钼源的摩尔比1.5换成0.5(实施例37)、1(实施例38)、2(实施例39)、3(实施例40)、4(实施例41)、5(实施例42)

[0142]

采用3c(1c=100ma

·

g-1

)的充放电倍率,在电压范围为3~5v条件下,进行充放电测试,其测试结果如表6所示:

[0143]

表6.实施例1和实施例32-42电池测试数据

[0144]

[0145][0146]

实施例43-51

[0147]

改变第二硫源或者第二硫源与钼源的摩尔比:将实施例1,步骤(3)中硫脲换成硫粉(实施例43)、五水硫代硫酸钠(实施例44)、二硫化碳(实施例45)、摩尔比1:1的硫粉:硫脲(实施例46),摩尔比1:1的五水硫代硫酸钠:硫脲(实施例47),或者改变第二硫源与钼源的摩尔比为2:1(实施例48)、4:1(实施例49)、8:1(实施例50)、10:1(实施例51)。

[0148]

采用3c(1c=100ma

·

g-1

)的充放电倍率,在电压范围为3~5v条件下,进行充放电测试,其测试结果如表7所示:

[0149]

表7.实施例1和实施例43-51电池测试数据

[0150][0151][0152]

实施例52-56

[0153]

改变实施例1中步骤(3)反应温度或时间,将反应温度200℃改为180℃(实施例52、220℃(实施例53),或者将反应时间24小时改为12小时(实施例54)、18小时(实施例55)或48

小时(实施例56)。

[0154]

采用3c(1c=100ma

·

g-1

)的充放电倍率,在电压范围为3~5v条件下,进行充放电测试,其测试结果如表8所示:

[0155]

表8.实施例1和实施例52-56电池测试数据

[0156][0157]

实施例57-60

[0158]

改变实施例1中步骤(4)产物与盐酸多巴胺的质量比,将10:3改为2:1(实施例57)、5:1(实施例58)、7.5:1(实施例59)、10:1(实施例60)。

[0159]

采用3c(1c=100ma

·

g-1

)的充放电倍率,在电压范围为3~5v条件下,进行充放电测试,其测试结果如表9所示:

[0160]

表9.实施例1和实施例57-60电池测试数据

[0161][0162][0163]

实施例61-65

[0164]

改变实施例1中,步骤(5)的搅拌时间,将时间12小时改为3小时(实施例61)、6小时(实施例62)、15小时(实施例63)、18小时(实施例64)或24小时(实施例65)。

[0165]

采用3c(1c=100ma

·

g-1

)的充放电倍率,在电压范围为3~5v条件下,进行充放电测试,其测试结果如表10所示:

[0166]

表10.实施例1和实施例61-65电池测试数据

[0167][0168]

实施例66-77

[0169]

改变实施例1中,步骤(2)(3)和(5)的离心及干燥条件,将转速改为7000转/分钟(实施例66)、8000转/分钟(实施例67)或10000转/分钟(实施例68),时间改为6分钟(实施例69)、8分钟(实施例70)或12分钟(实施例71),或者改变干燥温度60℃(实施例72)、80℃(实施例73)或90℃(实施例74)、或改变干燥时间为12小时(实施例75)、36小时(实施例76)或48小时(实施例77)。

[0170]

采用3c(1c=100ma

·

g-1

)的充放电倍率,在电压范围为3~5v条件下,进行充放电测试,其测试结果如表11所示:

[0171]

表11.实施例1和实施例66-77电池测试数据

[0172]

[0173]

实施例78-84

[0174]

改变实施例1中,步骤(6)的第三硫源或者第三硫源与步骤(5)产物的质量比,将硫脲改为硫粉(实施例78)、五水硫代硫酸钠(实施例79)、二硫化碳(实施例80),质量比改为5(实施例81)、10(实施例82)、25(实施例83)、30(实施例84)。

[0175]

采用3c(1c=100ma

·

g-1

)的充放电倍率,在电压范围为3~5v条件下,进行充放电测试,其测试结果如表12所示:

[0176]

表12.实施例1和实施例78-84电池测试数据

[0177][0178][0179]

实施例85-95:

[0180]

改变实施例1中,步骤(6)的热处理温度及时间,将升温速度改为1℃/分钟(实施例85)、3℃/分钟(实施例86),8℃/分钟(实施例87)或10℃/分钟(实施例88)、或者将恒温温度改为400℃(实施例89)、500℃(实施例90)、700℃(实施例91)或者800℃(实施例92)、或者将恒温时间改为1小时(实施例93)、4小时(实施例94)或6小时(实施例95)。

[0181]

采用3c(1c=100ma

·

g-1)的充放电倍率,在电压范围为3~5v条件下,进行充放电测试,其测试结果如表13所示:

[0182]

表13.实施例1和实施例85-95电池测试数据

[0183][0184][0185]

实施例96-101:

[0186]

将实施例1中制备的电极材料p-mos2/n-bi2s3@nc复合负极材料用作锂双离子电池(电解液:4m lipf6溶于emc 2wt.%vc,实施例96)、钠双离子电池(电解液:1m napf6溶于体积比为4:3:2的ec/dmc/emc,实施例97)、钙双离子电池(电解液:0.8m ca(pf6)2溶于体积比为2:2:3:3的ec/pc/dmc/emc,实施例98)、镁双离子电池(电解液:0.4mmg(tfsi)2溶于离子液体(pyr

14

tfsi),实施例99)和铝双离子电池(电解液:摩尔比为1.3:1的alcl3和氯化1-乙基-3-甲基咪唑([emim]cl)混合液,实施例100),其展现了优异的电池性能。

[0187]

采用3c(1c=100ma

·

g-1

)的充放电倍率,在电压范围为3~5v条件下,进行充放电测试,其测试结果如表14所示:

[0188]

表14.实施例1和实施例96-100电池测试数据

[0189][0190]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用

本发明说明书内容所作的等效变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。