一种多基体连续纤维复合材料3d打印喷头及使用方法

【技术领域】

1.本发明属于3d打印机技术领域,具体涉及一种多基体连续纤维复合材料3d打印喷头及使用方法。

背景技术:

2.连续纤维复合材料(continuous fibre composite),是由连续纤维与树脂组成的复合材料。连续纤维复合材料具有高比强度和高比刚度等优点,已经广泛应用在汽车轮船、航空航天、国防工业等领域。

3.3d打印技术有第三次工业革命之称,对制造业带来了革命性变化。连续纤维复合材料的3d打印技术为复合材料的生产提供了新的思路,可极大的缩短连续纤维复合材料的生产周期并降低连续纤维复合材料的生产工艺难度。但现有3d打印连续纤维复合材料存在基体材料单一,无法实现多种基体材料的互相切换,这极大的限制了3d打印连续纤维复合材料性能的发挥。

技术实现要素:

4.本发明的目的是提供一种多基体连续纤维复合材料3d打印喷头及使用方法,以制备不同基体材料的连续纤维复合材料,同时可解决现有3d打印连续纤维复合材料无法选取不同基体的问题。

5.本发明采用以下技术方案:一种多基体连续纤维复合材料3d打印喷头,该喷头由喷嘴组件、支撑板组件和蜗轮组件三部分组成;

6.其中喷嘴组件包括一个喷嘴、一个纤维导管、多个螺栓和一个喉管,纤维导管安装在喷嘴的中心位置,可供连续纤维进入喷嘴中;

7.其中支撑板组件包括一个支撑板、两个轴承座、一个蜗杆、一个换料电机和一个下切刀,蜗杆通过两端的轴承座安装在支撑板上,蜗杆的一端与固定在支撑板上的换料电机相连;

8.其中蜗轮组件包括一个蜗轮、一个轴承、多个气动接头和与气动接头数目相同的上切刀,蜗轮上设置有呈圆周分布的与气动接头数目对应的阶梯孔,阶梯孔上端安装气动接头,阶梯孔下端安装下切刀,所述气动接头上安装有基体线材导管;

9.进一步的,喷嘴通过纤维导管上的凸台与支撑板进行上下定位,并通过螺栓与支撑板连接,其中蜗轮通过轴承与支撑板相连,所述蜗轮与蜗杆啮合,通过换料电机可带动蜗杆转动,进而带动蜗轮绕着轴承的中心旋转;

10.进一步的,气动接头安装孔到蜗轮中心的距离和支撑板环形凸台上通孔到环形凸台中心的距离相等,所述下切刀的上表面与支撑板上环形凸台的上表面齐平,上切刀的下表面与蜗轮下表面齐平,支撑板上环形凸台的上表面紧切蜗轮的下表面,所述蜗轮转动带动上切刀与下切刀做相对运动。

11.本发明的第二种技术方案是一种多基体连续纤维复合材料3d打印喷头的使用方

法,当3d打印机打印过程中不需要更换基体材料时,该基体线材对应的蜗轮上的阶梯孔与喉管的中心孔对应,此时上切刀和下切刀同轴,线材可以顺利穿过喉管进入喷嘴中;

12.进一步的,当需要从一种材料进行切换到另一种材料时,换料电机带动蜗杆转动,与蜗杆啮合的蜗轮带动上切刀与下切刀做相对运动,从而切断通道孔中的已有线材,当蜗轮转动到所需线材所在阶梯孔与喉管中心孔对应时,步进电机停止转动,新线材的进给会推动喉管中前一种线材进入喷嘴,从而实现换料。

13.本发明的有益效果是:通过自主设计的机械式换料装置实现连续纤维复合材料3d打印过程中不同基体材料的准确切换,从而解决现有3d打印连续纤维复合材料基体单一的不足,为制备多色连续纤维复合材料及多功能连续纤维复合材料奠定了基础。

【附图说明】

14.图1为本发明的一种多基体连续纤维复合材料3d打印喷头的整体结构示意图;

15.图2为本发明的一种多基体连续纤维复合材料3d打印喷头整体结构的a-a剖面结构示意图;

16.图3为本发明的一种多基体连续纤维复合材料3d打印喷头的喷嘴组件结构示意图;

17.图4为本发明的一种多基体连续纤维复合材料3d打印喷头的支撑板组件结构示意图;

18.图5为本发明的一种多基体连续纤维复合材料3d打印喷头的蜗轮组件结构示意图;

19.图6为本发明的一种多基体连续纤维复合材料3d打印喷头的蜗轮组件b-b剖面结构剖面示意图;

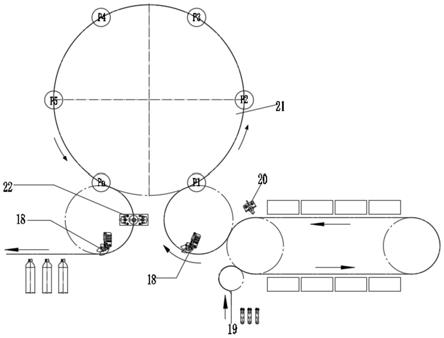

20.图7为本发明的一种多基体连续纤维复合材料3d打印喷头的基体线材切断过程示意图;

21.图8为本发明的一种多基体连续纤维复合材料3d打印喷头的挤出效果示意图。

22.其中,1.喷嘴,2.螺栓,3.支撑板,4.换料电机,5.蜗杆,6.蜗轮,7.轴承座,8.气动接头,9.基体线材导管,10.基体线材a,11.基体线材b,12.连续纤维,13,纤维导管14.基体线材c,15.轴承,16.喉管,17.下切刀,18.上切刀。

【具体实施方式】

23.下面结合附图和具体实施方式对本发明进行详细说明。

24.实施例1

25.一种多基体连续纤维复合材料3d打印喷头,其结构如图1和图2所示,该喷头由一下几个部分组成;

26.第一部分为喷嘴组件,如图3所示,该组件包括喷嘴1、螺栓2、纤维导管13和喉管16等组件;

27.第二部分为支撑板组件,如图4所示,该组件包括支撑板3、换料电机4、蜗杆5和轴承座7和下切刀17,喷嘴1和支撑板3通过纤维导管13上的台阶进行定位,并通过螺栓2固定在支撑板下端3,下切刀17安装在支撑板3环形凸台上的空中,下切刀17的上表面与环形凸

台上表面齐平;

28.第三部分是蜗轮组件;如图5和图6所示,该组件包括蜗轮6、气动接头8、轴承15和上切刀18,蜗轮6通过轴承15安装在支撑板3上,蜗轮6余蜗杆5相啮合,上切刀18安装在蜗轮6上线材通孔的下端,上切刀18下表面与蜗轮6的下表面齐平。

29.实施例2

30.一种多基体连续纤维复合材料3d打印喷头的使用方法,当喷头挤出过程中不需要切换基体材料时,该基体线材对应的蜗轮6上的阶梯孔与喉管16的中心孔对应,此时上切刀18和下切刀17同轴,线材可以顺利穿过喉管16进入喷嘴1中,当需要从一种材料进行切换到另一种材料时,换料电机4带动蜗杆5转动,与蜗杆5啮合的蜗轮6带动上切刀18与下切刀17做相对运动,从而切断通道孔中的已有线材,当蜗轮6转动到所需线材所在阶梯孔与喉管中心孔对应时,换料电机4停止,新线材的进给会推动喉管16中前一种线材进入喷嘴1,从而实现换料,喷头切换材料的过程如图7所示。

31.实施例3

32.一种基于实施例1和实施例2的多色连续纤维复合材料3d打印方法,该实施例选用的基体线材a、基体线材b和基体线材c分别为红色、绿色和蓝色的1.75mmpla线材,选用的连续纤维为碳纤维,具体打印步骤为:

33.通过多色切片软件对需要打印的零件进行切片处理,获取带颜色信息的gcode代码;

34.根据切片软件中设置的挤出机顺序分别安装对应颜色的基体线材,将基体线材穿过基体线材导管9插入蜗轮6上设置的线材孔中;

35.打印机根据gcode中的打印路径及颜色信息对模型进行打印,当需要切换线材的时候,换料电机的动力会传递到蜗轮上,使蜗轮进行转动,蜗轮带动上切刀与下切刀做相对运动,最终切断线材,当转动到所需的线材位置时,换料电机停止,完成材料的切换。

36.实施例4

37.一种基于实施例1和实施例2的多材料连续纤维复合材料3d打印方法,该实施例选用的基体线材a、基体线材b和基体线材c分别为1.75mm的pla、abs和tpu线材,选用的连续纤维为碳纤维,具体打印步骤可参考实施例3。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。