1.本发明涉及电缆生产线,特别地,涉及一种热能高效利用的改进型电缆生产线。

背景技术:

2.目前,公告号为cn105575552a的中国专利公开了一种电缆的生产工艺,包括:步骤一,将铜丝拉制、退火;步骤二,将多根铜丝绞合形成缆芯;步骤三,将挤塑原料放入到挤出机共混挤出,用以包覆缆芯并形成电缆;步骤四,将电缆放入到交联蒸汽房中进行蒸汽处理。

3.不过,在对铜丝进行退火处理时,首先需要使用加热丝等工具将铜丝加热到指定温度,之后需要使用水泵等工具将冷却水喷洒至铜丝表面。当冷却水与铜丝表面接触时,会汽化并生大量蒸汽,蒸汽直接排放会带走大量热能,造成了能源的浪费。

技术实现要素:

4.有鉴于此,本发明目的是提供一种热能高效利用的改进型电缆生产线,其具有能够对产生的蒸汽进行回收利用,能源浪费较少的优势。

5.为了解决上述技术问题,本发明的技术方案是:一种热能高效利用的改进型电缆生产线,包括依次设置的退火装置、挤塑机、蓄水箱以及交联蒸汽房,所述退火装置包括退火箱、加热机构、冷却机构以及蒸汽回收机构,所述退火箱内部设置有加热腔室以及冷却腔室,所述加热机构设置在所述加热腔室中,所述冷却机构设置在所述冷却腔室中,所述蒸汽回收机构包括依次连接的回收管、蒸汽回收泵以及排气管,所述回收管与所述冷却腔室连通,所述排气管与所述交联蒸汽房连通。

6.通过上述技术方案,第一步,使用加热腔室中的加热机构对铜丝进行加热处理,使得铜丝的温度得以升高;第二步,使用冷却腔室中的冷却机构对铜丝进行冷却,使得铜丝的温度得以降低,完成退火处理;第三步,通过挤塑机挤出外套将铜丝包裹,形成电缆;第四步,通过交联蒸汽房内部的蒸汽对电缆进行加热,使得电缆的温度得以升高,完成交联处理。

7.在此过程中,通过蒸汽回收泵将冷却腔室中产生的蒸汽抽入到回收管内部,并经由排气管将蒸汽送入到交联蒸汽房内部,用以对电缆进行加热。通过设置蒸汽回收机构对蒸汽进行回收利用,在一定程度上减少能源的浪费。

8.优选的,所述加热机构包括若干沿直线方向均匀分布的加热管,且若干所述加热管的功率向所述挤塑机一侧逐渐增加。

9.通过上述技术方案,加热管的功率向挤塑机一侧逐渐增加,如此能够对铜丝进行逐级加热,使得铜丝的升温更加均匀,达到更好的升温退火效果,并且可以起到节约能源的作用。

10.优选的,所述冷却机构包括储水箱以及冷却泵,所述冷却泵的进水口处设置有进水管,所述进水管与所述储水箱连通,所述冷却泵的出水口处设置有出水管,所述出水管延

伸至所述冷却腔室的顶部,所述出水管上设置有喷淋头。

11.通过上述技术方案,使用时,通过冷却泵将储水箱内部的水抽入到进水管中,并经由出水管将水送入到喷淋头中。喷淋头将水分散喷在铜丝的表面,用以对铜丝进行冷却。

12.优选的,所述交联蒸汽房的底部设置有暂存池,还包括有回水泵,所述回水泵的进水口处设置有回水管一,所述回水管一与所述蓄水箱连通,所述回水泵的出水口处设置有回水管二,所述回水管二与所述暂存池连通。

13.通过上述技术方案,蓄水箱中的水在对铜丝进行冷却时会吸收铜丝的热量,水温升高。通过回水泵将蓄水池中的热水送入到暂存池中,用以向交联蒸汽房内部补给热量,减少电能的损耗。

14.优选的,还包括有循环泵,所述循环泵的进水口处设置有循环管一,所述循环管一与所述蓄水箱连通,所述循环泵的出水口处设置有循环管二,所述循环管二与所述蓄水箱连通。

15.通过上述技术方案,通过循环泵将暂存池中的水送入到蓄水池中,减少水资源的浪费。同时,在水流经循环管一以及循环管二时,水温逐渐降低,如此在进入到蓄水池内部时,能够对铜丝进行有效地冷却。

16.优选的,还包括有蒸汽循环机构,所述蒸汽循环机构包括依次连接的进气管、蒸汽泵、预热管以及出气管,所述进气管以及所述出气管对称分布于所述交联蒸汽房两侧,所述预热管螺旋设置在所述退火装置远离所述挤塑机一侧,且所述预热管的中心处形成有供铜丝穿过的预热腔室,所述出气管与所述交联蒸汽房连通。

17.通过上述技术方案,通过蒸汽泵驱使蒸汽在进气管、预热管、出气管以及交联蒸汽房之间循环流动,用以对预热腔室中穿过的铜丝进行预热,进一步减少电能的损耗。

18.优选的,所述冷却腔室中设置有安装座,所述安装座位于所述喷淋头的正下方,所述安装座的顶部开设有半球状的安装槽,所述安装槽的内槽壁处均匀分布有若干风扇,所述安装座的底部开设有若干排水孔,若干所述排水孔均与所述安装槽连通。

19.通过上述技术方案,在喷淋头从上方向铜丝表面喷洒水滴时,部分水滴能够直接落入到安装槽内部,并经由排水孔排出,部分水滴与转动的风扇接触,并在风扇的作用下向周围飞溅。向周围飞溅的水滴可与铜丝的底部接触,用以对痛死进行更为充分的冷却,提升铜丝的退火效果。

20.优选的,所述回收管远离所述蒸汽回收泵的端部为进气端,所述进气端位于所述安装座的下方,所述风扇包括固定设置在所述安装槽内槽壁处的连接杆、转动设置在所述连接杆端部上的扇叶,所述连接杆沿所述安装槽的径向设置。

21.通过上述技术方案,在使用蒸汽回收机构抽离冷却腔室内部的蒸汽的过程中,能够带动扇叶进行转动,用以驱使水滴向四周飞溅。将流动的蒸汽作为驱使扇叶转动的动力元件,能够在一定程度上减少电力的损耗,起到节约能源的目的。

22.优选的,所述排水孔包括由下至上依次连接的延伸段以及换向段,所述延伸段沿竖直方向设置,所述换向段沿所述安装槽的径向设置。

23.通过上述技术方案,换向段沿着安装槽的径向设置,如此从换向段中流动的空气能够较为方便带动扇叶进行周向转动。

24.优选的,所述连接杆上转动套设有连接环,所述连接环与所述扇叶之间设置有连

接架,所述扇叶可通过所述连接架驱使所述连接环转动,所述连接环的侧壁处固定设置有延伸杆,所述延伸杆沿着所述连接环的径向设置,所述延伸杆上设置有若干刷毛,若干所述刷毛均与所述安装槽的内槽壁相抵紧。

25.通过上述技术方案,扇叶可通过连接架驱使连接环转动,连接环带动延伸杆转动,转动的延伸杆带动若干刷毛进行移动,用以对排水孔的孔口进行清理,使得排水孔的孔口不易被堵塞。

附图说明

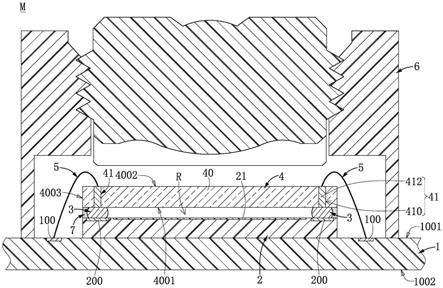

26.图1为实施例的结构示意图;图2为退火装置的结构示意图;图3为图2的a部放大图。

27.附图标记:1、加热腔室;2、冷却腔室;3、退火装置;31、退火箱;32、加热机构;321、加热管;33、冷却机构;331、储水箱;332、冷却泵;333、进水管;334、出水管;335、喷淋头;34、蒸汽回收机构;341、回收管;342、蒸汽回收泵;343、排气管;4、挤塑机;5、蓄水箱;6、交联蒸汽房;7、暂存池;8、回水泵;9、回水管一;10、回水管二;11、循环泵;12、循环管一;13、循环管二;14、蒸汽循环机构;141、进气管;142、蒸汽泵;143、预热管;144、出气管;15、安装座;16、安装槽;17、风扇;171、连接杆;172、扇叶;18、排水孔;181、延伸段;182、换向段;19、连接环;20、连接架;21、延伸杆;22、刷毛。

具体实施方式

28.以下结合附图,对本发明的具体实施方式作进一步详述,以使本发明技术方案更易于理解和掌握。

29.一种热能高效利用的改进型电缆生产线,如图1所示,包括依次设置的退火装置3、挤塑机4、蓄水箱5以及交联蒸汽房6。

30.如图1至图3所示,退火装置3包括退火箱31、加热机构32、冷却机构33以及蒸汽回收机构34。退火箱31内部并排设置有加热腔室1以及冷却腔室2,且加热腔室1与冷却腔室2之间设置有连接孔,用以将加热腔室1与冷却腔室2相互连通。加热机构32设置在加热腔室1中,用以对铜丝进行加热处理。加热机构32包括若干沿直线方向均匀分布的加热管321,且若干加热管321的功率向挤塑机4一侧逐渐增加。冷却机构33设置在冷却腔室2中,用以对铜丝进行水冷处理。冷却机构33包括储水箱331以及冷却泵332。冷却泵332的进水口处设置有进水管333,进水管333与储水箱331连通。冷却泵332的出水口处设置有出水管334,出水管334向上延伸至冷却腔室2的顶部。出水管334的顶部设置有喷淋头335。蒸汽回收机构34包括依次连接的回收管341、蒸汽回收泵342以及排气管343,且回收管341与冷却腔室2连通,排气管343与交联蒸汽房6连通。

31.交联蒸汽房6的底部设置有暂存池7,暂存池7可用以盛装热水。

32.该热能高效利用的改进型电缆生产线还包括有回水泵8。回水泵8的进水口处设置有回水管一9,回水管一9与蓄水箱5连通,回水泵8的出水口处设置有回水管二10,回水管二10与暂存池7连通。

33.该热能高效利用的改进型电缆生产线还包括有循环泵11。循环泵11的进水口处设

置有循环管一12,循环管一12与蓄水箱5连通。循环泵11的出水口处设置有循环管二13,循环管二13与蓄水箱5连通。

34.该热能高效利用的改进型电缆生产线还包括有蒸汽循环机构14。蒸汽循环机构14包括依次连接的进气管141、蒸汽泵142、预热管143以及出气管144。进气管141以及出气管144对称分布于交联蒸汽房6两侧。预热管143螺旋设置在退火装置3远离挤塑机4一侧,且预热管143的中心处形成有供铜丝穿过的预热腔室。当蒸汽从预热管143留过时,能够对铜丝进行预热。

35.冷却腔室2中设置有安装座15,且安装座15位于喷淋头335的正下方。安装座15的顶部开设有半球状的安装槽16,安装槽16的内槽壁处均匀分布有若干风扇17,风扇17转动时能够将下落的水滴打散,用以对铜丝的底部进行充分水冷。风扇17包括固定设置在安装槽16内槽壁处的连接杆171、转动连接在连接杆171端部上的扇叶172。连接杆171沿着安装槽16的径向设置。连接杆171的底部转动套设有连接环19,连接环19可在外力作用下沿着连接杆171的周向转动。连接杆171的侧壁处固定设置有延伸杆21,延伸杆21沿着连接环19的径向设置。连接杆171靠近于安装槽16内槽壁的侧壁处均匀设置有若干刷毛22,若干刷毛22均与安装槽16的内槽壁相抵紧。当若干刷毛22随延伸杆21转动时,可对安装槽16的内槽壁进行清理。

36.安装座15的底部开设有若干排水孔18,若干排水孔18均与安装槽16连通。排水孔18包括由下至上依次连接的延伸段181以及换向段182,其中延伸段181沿竖直方向设置,换向段182沿安装槽16的径向设置。

37.回收管341远离蒸汽回收泵342的端部为进气端,进气端位于安装座15的下方。

38.当然,以上只是本发明的典型实例,除此之外,本发明还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。