1.本发明涉及回转轴承齿面加工技术领域,具体为一种用于齿面自润滑的新型回转支承及其制备方法。

背景技术:

2.回转支承是新型机械零部件,由内圈、外圈、滚动体等组成,回转支承是一种能够承受综合载荷的大型轴承,可以同时承受较大的轴向、径向负荷和倾覆力矩。广泛使用于重型平板运输车、集装箱起重机、随车吊、高空作业车、太阳能发电系统等工程机械及新能源领域。

3.从近几年发生的回转支承故障损坏案例来看,回转支承故障损坏不但产生几十万甚至上百万的维修费用,还导致设备长期停机使用,给平台的正常生产生活造成很大的影响和较大的经济损失。

4.回转支承在长期的低速重载情况下工作环境下,最容易产生失效的两种形式分别为回转支承的啮合面和回转支承的滚道。由于小齿轮与大齿面之间均为开式啮合传动,并且长期处于恶劣的工作环境中,使得齿面上的润滑脂很快脱落,不能有效起到润滑和保护的作用。此外,接触面温度过高,也容易使润滑脂膜遭到破坏,使基体磨损。因此,在往复循环高应力载荷的作用下,仅通过润滑脂的润滑方式远远不能满足工作要求。为了增大回转支承的使用寿命及耐磨性,急需开发一种具有耐磨性强的回转支承来满足苛刻环境下的工程需求。

5.为此,我们提出一种用于齿面自润滑的新型回转支承及其制备方法。

技术实现要素:

6.本发明的目的在于提供一种用于齿面自润滑的新型回转支承及其制备方法,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:一种用于齿面自润滑的新型回转支承及其制备方法,其特征在于回转支承的齿面通过激光打标技术加工出流道微织构,以复合球形粉作为固体润滑相填充至微织构内,得到齿面具有润滑相的自润滑复合材料。

8.按上述方案,回转支承的齿面流道微织构的几何参数为:孔径为600~800μm;孔径间距:300~500μm;流道深度:300~500μm;

9.按上述方案,所述复合球形粉中各原料按质量百分比包括:钼酸铵溶液10~20wt.%、硝酸银溶液60~75wt.%、硼酸溶液3~5wt.%和钨酸铵溶液6~12wt.%;

10.按上述方案,所述复合固体润滑剂中空心球形粉的粒径范围为50~80μm。

11.按上述方案,所述复合润滑剂粉末是通过喷雾热解法将钼酸铵、硝酸银、硼酸和钨酸铵的混合溶液热分解合成制备得到。

12.进一步地,所述复合润滑剂的制备方法,主要包括如下步骤:

13.(1)将0.5mol/l钼酸铵溶液、0.10mol/l硝酸银溶液、0.05mol/l硼酸溶液和

0.05mol/l钨酸铵溶液按1:5:1:1的比例混合搅拌形成混合溶液;

14.(2)将混合溶液以雾状喷入700~800℃的高温气氛中,析出固体颗粒粉末;

15.(3)收集微细粉,制成一种具备单颗粒结构的、多元的空心球形复合润滑剂粉末;

16.本发明的目的还在于提供一种用于齿面自润滑的新型回转支承及其制备方法,主要包括如下步骤:

17.(1)打磨抛光:在进行激光达标之前需要对齿面进行打磨、抛光处理,使其表面粗糙度小于0.05μm;

18.(2)润滑相制备:通过喷雾热解的方式在700~800℃的温度下,制备一种具备单颗粒结构的、多元的空心球形复合润滑剂粉末;

19.(3)激光打标:使用激光打标机对回转支承的齿面打标出一种流道式结构。得到具有流道式微结构的回转支承的齿面;

20.(4)打磨抛光:在溶渗之前,对激光达标之后的齿面进行打磨、抛光处理,使其表面粗糙度小于0.01μm;

21.(5)熔渗填充:将复合润滑剂粉末通过真空溶渗法填充在流道式微结构的齿面中,使齿面具有固体润滑剂的流道式复合材料;

22.(6)打磨抛光:对溶渗之后的齿面进行打磨、抛光处理,使其表面粗糙度小于0.01μm。试样抛光完后,放入无水乙醇中用超声波清洗器清洗10~15min,清洗完后用吹风机吹干。

23.按上述方案,所述步骤(3)中激光打标机的打标功率为:20w;扫描次数为:4~8次;激光器的扫描速度为:1200~1800mm/s。

24.按上述方案,所述步骤(5)中采用的真空熔渗方法为:将固体复合润滑剂和回转支承的齿面试样分别放在真空压力熔渗炉内的坩埚和固定支架上,抽真空至0.1~0.2

×

10

~2

pa,加热温度为300~450℃,保温40~60min后,使固体润滑剂浸没试样,同时气压升至0.5~1.5mpa,熔渗时间为80~120min,随炉冷至室温。

25.本发明所制备的用于齿面自润滑的新型回转支承具备优异的摩擦学性能,其摩擦系数和磨损率得到明显的降低。在测试中的磨损深度为12.4~16.8μm,平均摩擦系数为0.23~0.32,具有较好的减摩耐磨性能。因此用于齿面自润滑的新型回转支承性能参数优于普通回转支承产品。

26.本发明所述的一种具有仿生结构的减摩耐磨回转支承及其制备方法的主要构思如下:针对普通回转支承在往复循环载荷作用下,仅通过脂润滑不能保证回转支承的内外圈满足复杂工况需求,而固体润滑剂在重载和循环载荷条件下仍具有较好的润滑效果,故采用固体润滑技术协同脂润滑能满足复杂工况需求。通常设计的微织构的形式可能会影响基体的性能,在摩擦过程中,回转支承的齿面通过独特的织构(分支结构)在循环载荷作用下,将固体自润滑材料(载体)传输在接触表面完成物质运输,形成固体润滑膜来避免摩擦副直接接触,起到减磨耐磨作用。自然界中树叶的典型叶脉分布具有相同的工作原理,植物利用叶脉(分支结构)将物质和能量(载体)传递到整片叶子,叶脉在传输过程中服从最小能量消耗定律。其典型的分支结构始终沿着最有效的营养/能量传递路径生长,而材料消耗却最少。受这种相似性的启发,在基体中通过模仿叶脉对固体润滑剂填充的微孔道进行设计。而空心球形粉具有作为复合固体润滑剂,具有较低的剪切强度,在摩擦时软金属会在接触

界面形成转移膜,使摩擦发生在转移膜自身之间,从而降低摩擦、减少磨损,达到润滑作用,具有良好的润滑性能,有助于复合润滑剂润滑的效果,能降低材料磨损率、降低摩擦表面磨损,提高回转支承的稳定性和使用寿命。

27.与现有技术相比,本发明的有益效果是:

28.1.本发明的回转支承具有具备优异的摩擦学性能,摩擦系数和磨损率较低。能降低材料磨损率、减少摩擦表面磨损,提高回转支承的稳定性和使用寿命等特点,可以解决现存产品回转支承齿面磨损率高、使用寿命短及稳定性差等问题。

29.2.本发明所述回转支承的齿面采用流道式微织构形式,固体润滑剂通过仿生微织构能够更充分的铺展在基体表面,形成一层润滑膜,起到减少摩擦,降低材料磨损的作用。

30.3.本发明所述回转支承,所述复合润滑剂粉末是通过喷雾热解法将钼酸铵、硝酸银、硼酸和钨酸铵的混合溶液热分解合成制备得到,多种润滑剂协同作用,提高润滑效果,起到减摩耐磨作用。

31.4.本发明所述回转支承,将混合溶液以雾状喷入700~800℃的高温气氛中,析出固体颗粒粉末,制成一种具备单颗粒结构的、多元的空心球形复合润滑剂粉末。该空心球形粉复合润滑剂能提高复合润滑剂的润滑效果,起到减少材料磨损作用。

32.5.本发明所述回转支承,通过复合固体润滑技术结合仿生结构设计,在重载或交变载荷作用下,能够避免润滑脂在润滑过程中,由于润滑脂膜破裂造成润滑失效使基体受损。润滑脂膜存在有限承载能力,当作用载荷超出有限承载能力,润滑脂厚度将减少,直至润滑脂膜破裂造成润滑失效,进而导致内外圈直接对摩而损伤。通过固体润滑和脂润滑的协同作用,可以满足复杂工况下的工程应用。改善摩擦环境,在摩擦副之间形成一层固体润滑膜,避免摩擦副直接接触,从而缓冲摩擦力来减少磨损。

33.综上所述:本发明所制备的用于齿面自润滑的新型回转支承具备优异的摩擦学性能,摩擦系数和磨损率较低。在测试中的磨损深度为12.4~16.8μm,平均摩擦系数为0.23~0.32,具有较好的减摩耐磨性能。因此用于齿面自润滑的新型回转支承性能参数优于普通回转支承产品。

附图说明

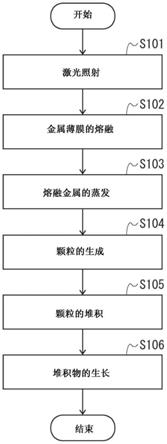

34.图1为本发明一种用于齿面自润滑的新型回转支承及其制备方法的工艺流程图;

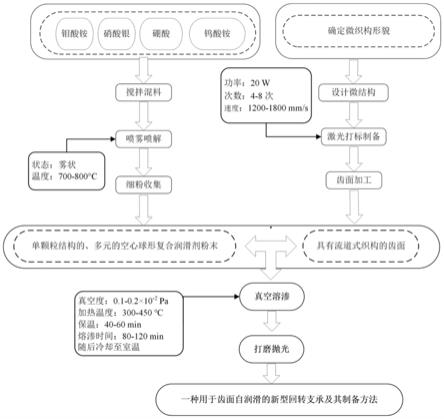

35.图2为本发明齿面自润滑的新型回转支承的仿生微结构设计图;

36.图3为本发明实施例1、2和3的回转支承摩擦系数变化曲线。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.下述实施例中,所述的复合球形粉中各原料按质量百分比包括:钼酸铵溶液10~20wt.%、硝酸银溶液60~75wt.%、硼酸溶液3~5wt.%和钨酸铵溶液6~12wt.%;

39.下述实施例中,所述具有仿生结构的减摩耐磨回转支承,如图2所示,加工面在回

转支承的齿面。而减摩耐磨回转支承的仿生微结构设计,如图3所示,采用流道式微结构。固体润滑剂通过仿生微织构能够更充分的铺展在基体表面,形成一层润滑膜,起到减少摩擦、降低材料磨损的作用。其中,复合固体润滑剂是一种具备单颗粒结构的、多元的空心球形复合润滑剂粉末,将复合固体润滑剂混合填充至回转支承内外圈的仿生微结构中,得到具有齿面自润滑的回转支承。而复合球形粉中各原料按质量百分比包括:钼酸铵溶液10~20wt.%、硝酸银溶液60~75wt.%、硼酸溶液3~5wt.%和钨酸铵溶液6~12wt.%;通过喷雾热解法将钼酸铵、硝酸银、硼酸和钨酸铵的混合溶液热分解合成制备得到。

40.对照组:

41.未做任何处理的普通回转支承在mft~5000摩擦实验机上进行摩擦磨损测试,其中摩擦实验的对磨球材料是si3n4,往复直线运动的位移为8mm,往复频率为1hz,加载压力为20n,在测试中的磨损深度为24.8μm,平均摩擦系数为0.45。

42.实施例1:

43.一种用于齿面自润滑的新型回转支承及其制备方法,其特征在于回转支承的齿面通过激光打标技术加工出流道微织构,以复合球形粉作为固体润滑相填充至微织构内,得到齿面具有润滑相的自润滑复合材料。

44.本实施例中,回转支承的齿面流道微织构的几何参数为:孔径为600μm;孔径间距:300μm;流道深度:300μm;

45.所述复合球形粉中各原料按质量百分比包括:钼酸铵溶液10wt.%、硝酸银溶液60wt.%、硼酸溶液3wt.%和钨酸铵溶液6wt.%;

46.按上述方案,所述复合固体润滑剂中空心球形粉的粒径范围为50~60μm。

47.按上述方案,所述复合润滑剂粉末是通过喷雾热解法将钼酸铵、硝酸银、硼酸和钨酸铵的混合溶液热分解合成制备得到。

48.进一步地,所述复合润滑剂的制备方法,主要包括如下步骤:

49.(1)将0.5mol/l钼酸铵溶液、0.10mol/l硝酸银溶液、0.05mol/l硼酸溶液和0.05mol/l钨酸铵溶液分别按上述质量百分比混合搅拌形成混合溶液;

50.(2)将混合溶液以雾状喷入700℃的高温气氛中,析出固体颗粒粉末;

51.(3)收集微细粉,制成一种具备单颗粒结构的、多元的空心球形复合润滑剂粉末。

52.本发明的目的还在于提供一种用于齿面自润滑的新型回转支承及其制备方法,主要包括如下步骤:

53.(1)打磨抛光:在进行激光达标之前需要对齿面进行打磨、抛光处理,使其表面粗糙度为0.04μm;

54.(2)润滑相制备:通过喷雾热解的方式在700℃的温度下,制备一种具备单颗粒结构的、多元的空心球形复合润滑剂粉末;

55.(3)激光打标:使用激光打标机对回转支承的齿面打标出一种流道式结构。得到具有流道式微结构的回转支承的齿面;

56.(4)打磨抛光:在溶渗之前,对激光达标之后的齿面进行打磨、抛光处理,使其表面粗糙度为0.01μm;

57.(5)熔渗填充:将复合润滑剂粉末通过真空溶渗法填充在流道式微结构的齿面中,使齿面具有固体润滑剂的流道式复合材料;

58.(6)打磨抛光:对溶渗之后的齿面进行打磨、抛光处理,使其表面粗糙度小于0.01μm。试样抛光完后,放入无水乙醇中用超声波清洗器清洗10min,清洗完后用吹风机吹干。

59.按上述方案,所述步骤(3)中激光打标机的打标功率为:20w;扫描次数为:5次;激光器的扫描速度为:1200mm/s。

60.按上述方案,所述步骤(5)中采用的真空熔渗方法为:将固体复合润滑剂和回转支承的齿面试样分别放在真空压力熔渗炉内的坩埚和固定支架上,抽真空至0.1

×

10~2pa,加热温度为300℃,保温60min后,使固体润滑剂浸没试样,同时气压升至1mpa,熔渗时间为90min,随炉冷至室温。

61.本实施例制备的用于齿面自润滑的新型回转支承在mft~5000摩擦实验机上进行摩擦磨损测试,其中摩擦实验的对磨球材料是si3n4,往复直线运动的位移为8mm,往复频率为1hz,加载压力为20n,在测试中的磨损深度为16.2μm,平均摩擦系数为0.31,具有较好的减摩耐磨性能。

62.实施例2:

63.一种用于齿面自润滑的新型回转支承及其制备方法,其特征在于回转支承的齿面通过激光打标技术加工出流道微织构,以复合球形粉作为固体润滑相填充至微织构内,得到齿面具有润滑相的自润滑复合材料。

64.本实施例中,回转支承的齿面流道微织构的几何参数为:孔径为700μm;孔径间距:400μm;流道深度:500μm;

65.所述复合球形粉中各原料按质量百分比包括:钼酸铵溶液15wt.%、硝酸银溶液65wt.%、硼酸溶液4wt.%和钨酸铵溶液10wt.%;

66.按上述方案,所述复合固体润滑剂中空心球形粉的粒径范围为60~70μm。

67.按上述方案,所述复合润滑剂粉末是通过喷雾热解法将钼酸铵、硝酸银、硼酸和钨酸铵的混合溶液热分解合成制备得到。

68.进一步地,所述复合润滑剂的制备方法,主要包括如下步骤:

69.(1)将0.5mol/l钼酸铵溶液、0.10mol/l硝酸银溶液、0.05mol/l硼酸溶液和0.05mol/l钨酸铵溶液分别按上述质量百分比混合搅拌形成混合溶液;

70.(2)将混合溶液以雾状喷入750℃的高温气氛中,析出固体颗粒粉末;

71.(3)收集微细粉,制成一种具备单颗粒结构的、多元的空心球形复合润滑剂粉末。

72.本发明的目的还在于提供一种用于齿面自润滑的新型回转支承及其制备方法,主要包括如下步骤:

73.(1)打磨抛光:在进行激光达标之前需要对齿面进行打磨、抛光处理,使其表面粗糙度为0.04μm;

74.(2)润滑相制备:通过喷雾热解的方式在750℃的温度下,制备一种具备单颗粒结构的、多元的空心球形复合润滑剂粉末;

75.(3)激光打标:使用激光打标机对回转支承的齿面打标出一种流道式结构。得到具有流道式微结构的回转支承的齿面;

76.(4)打磨抛光:在溶渗之前,对激光达标之后的齿面进行打磨、抛光处理,使其表面粗糙度为0.01μm;

77.(5)熔渗填充:将复合润滑剂粉末通过真空溶渗法填充在流道式微结构的齿面中,

使齿面具有固体润滑剂的流道式复合材料;

78.(6)打磨抛光:对溶渗之后的齿面进行打磨、抛光处理,使其表面粗糙度小于0.01μm。试样抛光完后,放入无水乙醇中用超声波清洗器清洗15min,清洗完后用吹风机吹干。

79.按上述方案,所述步骤(3)中激光打标机的打标功率为:20w;扫描次数为:6次;激光器的扫描速度为:1600mm/s。

80.按上述方案,所述步骤(5)中采用的真空熔渗方法为:将固体复合润滑剂和回转支承的齿面试样分别放在真空压力熔渗炉内的坩埚和固定支架上,抽真空至0.1

×

10~2pa,加热温度为400℃,保温50min后,使固体润滑剂浸没试样,同时气压升至1mpa,熔渗时间为60min。随炉冷至室温。

81.本实施例制备的用于齿面自润滑的新型回转支承在mft~5000摩擦实验机上进行摩擦磨损测试,其中摩擦实验的对磨球材料是si3n4,往复直线运动的位移为8mm,往复频率为1hz,加载压力为20n,在测试中的磨损深度为14.2μm,平均摩擦系数为0.28,具有良好的减摩耐磨性能。

82.实施例3:

83.一种用于齿面自润滑的新型回转支承及其制备方法,其特征在于回转支承的齿面通过激光打标技术加工出流道微织构,以复合球形粉作为固体润滑相填充至微织构内,得到齿面具有润滑相的自润滑复合材料。

84.本实施例中,回转支承的齿面流道微织构的几何参数为:孔径为800μm;孔径间距:500μm;流道深度:500μm;

85.所述复合球形粉中各原料按质量百分比包括:钼酸铵溶液20wt.%、硝酸银溶液70wt.%、硼酸溶液5wt.%和钨酸铵溶液12wt.%;

86.按上述方案,所述复合固体润滑剂中空心球形粉的粒径范围为60~80μm。

87.按上述方案,所述复合润滑剂粉末是通过喷雾热解法将钼酸铵、硝酸银、硼酸和钨酸铵的混合溶液热分解合成制备得到。

88.进一步地,所述复合润滑剂的制备方法,主要包括如下步骤:

89.(1)将0.5mol/l钼酸铵溶液、0.10mol/l硝酸银溶液、0.05mol/l硼酸溶液和0.05mol/l钨酸铵溶液分别按上述质量百分比混合搅拌形成混合溶液;

90.(2)将混合溶液以雾状喷入800℃的高温气氛中,析出固体颗粒粉末;

91.(3)收集微细粉,制成一种具备单颗粒结构的、多元的空心球形复合润滑剂粉末。

92.本发明的目的还在于提供一种用于齿面自润滑的新型回转支承及其制备方法,主要包括如下步骤:

93.(1)打磨抛光:在进行激光达标之前需要对齿面进行打磨、抛光处理,使其表面粗糙度为0.04μm;

94.(2)润滑相制备:通过喷雾热解的方式在800℃的温度下,制备一种具备单颗粒结构的、多元的空心球形复合润滑剂粉末;

95.(3)激光打标:使用激光打标机对回转支承的齿面打标出一种流道式结构。得到具有流道式微结构的回转支承的齿面;

96.(4)打磨抛光:在溶渗之前,对激光达标之后的齿面进行打磨、抛光处理,使其表面粗糙度为0.01μm;

97.(5)熔渗填充:将复合润滑剂粉末通过真空溶渗法填充在流道式微结构的齿面中,使齿面具有固体润滑剂的流道式复合材料;

98.(6)打磨抛光:对溶渗之后的齿面进行打磨、抛光处理,使其表面粗糙度小于0.01μm。试样抛光完后,放入无水乙醇中用超声波清洗器清洗15min,清洗完后用吹风机吹干。

99.按上述方案,所述步骤(3)中激光打标机的打标功率为:20w;扫描次数为:4次;激光器的扫描速度为:1800mm/s。

100.按上述方案,所述步骤(5)中采用的真空熔渗方法为:将固体复合润滑剂和回转支承的齿面试样分别放在真空压力熔渗炉内的坩埚和固定支架上,抽真空至0.1

×

10~2pa,加热温度为450℃,保温40min后,使固体润滑剂浸没试样,同时气压升至1mpa,熔渗时间为80min。随炉冷至室温。

101.本实施例制备的用于齿面自润滑的新型回转支承在mft~5000摩擦实验机上进行摩擦磨损测试,其中摩擦实验的对磨球材料是si3n4,往复直线运动的位移为8mm,往复频率为1hz,加载压力为20n,在测试中的磨损深度为12.8μm,平均摩擦系数为0.24,具有较好的减摩耐磨性能。

102.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。