1.本发明涉及控制激光加工装置的控制装置以及具备该控制装置的激光加工系统、激光加工方法,其中,激光加工装置向工件的加工面照射激光来进行工件的加工面的加工。

背景技术:

2.近年来,使用向工件照射激光来对工件的加工面进行加工的激光加工装置。

3.在这样的激光加工装置中,有向工件的加工面照射激光来对加工面进行字符、图形等的标记的装置、进行开孔、切断等加工的装置等。

4.例如,在专利文献1中公开了一种激光加工装置,该激光加工装置具有:距离测定用指示器光射出器,其朝向工件的表面射出指示器光;拍摄部,其具有从激光束的射出轴分支出的受光轴,对被照到指示器光而在工件表面生成的辉点进行拍摄;存储器,其记录有用于导出工作距离的距离导出信息;以及工作距离测定机构,其根据该存储器的距离导出信息和拍摄部所拍摄到的拍摄图像的辉点的位置来求解工作距离。

5.并且,在专利文献2中公开了一种激光加工装置,该激光加工装置在激光头的底面安装有配件,该激光头收纳由摄像机、透镜以及反射镜构成的观察光学系统,且具备对加工激光进行扫描的电流计式反射镜,来自加工面的光被反射镜反射而射入到透镜,由透镜使加工面的像在摄像机的拍摄元件中成像。

6.专利文献1:日本特开2016-36841号公报(日本专利第6305270号公报)

7.专利文献2:日本特开2015-44212号公报(日本专利第6299111号公报)

技术实现要素:

8.然而,在上述现有的激光加工装置中,具有以下所示的问题点。

9.即,在上述专利文献1所公开的激光加工装置的结构中,由于在从距离测定用指示器光射出器射出的指示器光固定于工件的中心位置的状态下进行测量,所以在工件的形状例如为像圆环状的工件那样在中心位置具有开口部的形状的情况下,有无法测定与工件的距离的课题。

10.并且,专利文献2的激光加工装置也相同,由于焦点指示器调整成从倾斜方向通过观察光学系统的聚焦面中的加工中心,所以在对在导向光所照射的部分没有工件面的工件进行激光加工的情况下,有无法测定加工光学系统的焦点位置(激光的聚光位置)来调整加工高度的课题。

11.本发明的课题在于提供控制装置以及具备该控制装置的激光加工系统、激光加工方法,其中,控制装置无论工件的形状如何,在产生了高度方向上的平面方向上的位置偏离的情况下,都能够适当地修正激光加工位置。

12.第一发明的控制装置控制激光加工装置,该激光加工装置具备:激光头,其包括照射用于对成为加工对象的工件进行加工的激光的射出部和用于在工件的加工面上扫描激光的扫描机构;观察光学系统,其具备获取包括工件在内的观察图像的摄像机,且配置为摄

像机的光轴与激光的照射方向交叉;以及导向光照射部,其照射与激光同轴地扫描且对工件的加工面照射的导向光,其中,控制装置具备加工控制部和存储部。加工控制部使用由摄像机获取到的观察图像来控制激光头对工件的加工。存储部保存在工件位于基准位置及基准高度的状态下设定的、包括工件的一部分形状在内的登记图案、与登记图案对应的对象基准位置、以及通过导向光照射部被照射到导向光的工件所存在的位置的基准坐标。加工控制部参照在存储部中保存的基准坐标和与登记图案对应的对象基准位置,来修正激光在工件的加工面上的加工位置。

13.此处,控制装置进行激光加工装置的控制,该激光加工装置具备:激光头,其通过扫描对工件的加工面照射的激光来进行加工面的加工;观察光学系统,其具有光轴相对于激光的照射方向倾斜地配置且获取包括工件在内的观察图像的摄像机;以及导向光照射部,其向工件的加工面照射参考用的导向光,在该控制装置中,参照预先在存储部中保存的基准坐标和与登记图案对应的对象基准位置,来修正激光在成为加工对象的工件的加工面上的加工位置。

14.此处,在利用从激光头照射的激光进行的加工中,例如包括对加工面的字符、数字、记号等的打印加工、开孔加工、切削、切断加工等。

15.工件的基准位置是指在与激光的照射方向大致垂直的平面上成为基准的位置。并且,工件的基准高度是指在激光的照射方向上成为基准的位置。

16.并且,导向光例如是与由激光头扫描的激光同轴地向加工面照射且在加工时作为参考的红色的光,考虑工件的形状而向工件的加工面上照射。

17.另外,登记图案例如是指考虑到工件的形状,各种工件每一个的特征形状的部分中的工件的轮廓等。而且,与登记图案对应的工件的对象基准位置例如是指相对于工件的特征形状的部分设定的摄像机的摄像机坐标的原点、基于激光的加工坐标的原点。

18.由此,在成为加工对象的工件的观察图像中,能够计算沿与在存储部中保存的基准坐标相同的方向照射的导向光所照射到的加工面的坐标与基准坐标的偏离量、以及以工件的特征形状等为基准的对象基准位置与在存储部中保存的对象基准位置的偏离量。

19.其结果,能够不限定于工件的中心位置地设定基准坐标和对象基准位置,因此无论工件的形状如何,在产生了高度方向及平面方向上的位置偏离的情况下,都能够适当地修正激光加工位置。

20.第二发明的控制装置在第一发明的控制装置的基础上,基于在存储部中保存的基准坐标和由摄像机获取到的观察图像所包括的工件上的沿与基准坐标相同的方向照射的导向光的位置,来检测工件的高度方向上的位置偏离。

21.由此,通过算出沿与基准坐标的设定时相同的方向(相对于加工坐标系的原点倾斜的方向)照射的导向光所照射到的工件的加工面上的坐标的偏离量,能够根据与激光的照射方向垂直的平面的偏离量来计算激光的照射方向上的高度方向上的位置偏离,从而能够适当地修正加工位置。

22.第三发明的控制装置在第一或第二发明的控制装置的基础上,根据在存储部中保存的与登记图案对应的对象基准位置和由摄像机获取到的观察图像所包括的工件的与登记图案对应的位置,来检测与激光的照射方向大致垂直的平面方向上的位置偏离。

23.由此,通过对按照每个工件以包括特征形状等在内的登记图案的位置为基准而设

定的对象基准位置、以及以成为加工对象的工件的观察图像中的登记图案的位置为基准而求出的位置进行比较,能够检测与激光的照射方向大致垂直的平面上的工件的位置偏离,从而能够适当地修正加工位置。

24.第四发明的控制装置在第一至第三发明中的任一发明的控制装置的基础上,加工控制部根据在存储部中保存的与登记图案对应的对象基准位置和由摄像机获取到的观察图像所包括的工件的位置,来检测工件的在以激光的光轴为中心的旋转方向上的位置偏离。

25.由此,通过对按照每个工件以包括特征形状等在内的登记图案的位置为基准而设定的对象基准位置、以及以成为加工对象的工件的观察图像中的登记图案的位置为基准而求出的对象基准位置的坐标进行比较,能够检测以激光的光轴为中心的旋转方向上的工件的位置偏离,从而能够适当地修正加工位置。

26.第五发明的控制装置在第一至第四发明中的任一发明的控制装置的基础上,在存储部中保存根据工件的高度位置的变化而设定的多个登记图案。

27.由此,在使用相对于工件的加工面从倾斜方向获取观察图像的摄像机来修正激光加工位置的结构中,即使在存在工件的高度方向上的位置变动而从斜上方观察到的工件的形状发生变化的情况下,通过根据高度来保存多个登记图案,也能够与高度变动对应地实施适当的激光加工位置的修正。

28.第六发明的控制装置在第一至第五发明中的任一发明的控制装置的基础上,加工控制部检测从导向光照射部照射出的形成包括圆、椭圆、多边形中的任一种的特征性光斑光的导向光的位置,并与基准坐标进行比较。

29.由此,通过在由摄像机获取到的观察图像中检索具有特征形状的导向光的光斑,能够容易地实施与由导向光设定的基准坐标的位置的比较。

30.第七发明的控制装置在第一至第六发明中的任一发明的控制装置的基础上,对象基准位置是摄像机的摄像机坐标的原点,且是基于激光的加工坐标系的原点。

31.由此,例如,通过使用摄像机坐标的原点以及激光的加工坐标系的原点作为大致圆环状的工件的对象基准位置,即使在将没有大致圆环状的工件的中心位置设定为对象基准位置的情况下,也能够容易地检测成为加工对象的工件的位置偏离。

32.第八发明的控制装置在第一至第七发明中的任一发明的控制装置的基础上,导向光照射部朝向工件的加工面的方向对包括工件在内的范围多点照射导向光。

33.由此,通过存储从导向光照射部多点照射出的导向光中的被照射到工件的加工面上的导向光的位置,能够容易地检测与激光的照射方向垂直的平面上的工件的位置偏离。

34.第九发明的控制装置在第八发明的控制装置的基础上,存储部保存由导向光照射部多点照射出的导向光中的、在工件位于基准位置及基准高度的状态下照射到工件上的导向光的位置。

35.由此,通过保存由导向光照射部多点照射出的导向光中的、在工件位于基准位置及基准高度的状态下照射到工件上的导向光的位置作为基准位置,能够检测与激光的照射方向垂直的平面上的工件的位置偏离。

36.第十发明的控制装置在第九发明的控制装置的基础上,加工控制部对在存储部中保存的导向光的位置与由摄像机获取到的观察图像所包括的照射到工件上的导向光的位

置进行比较,来修正激光在工件的加工面上的加工位置。

37.由此,通过对在存储部中保存的导向光的位置与实际照射到成为加工对象的工件的加工面上的导向光的位置进行比较,能够检测与激光的照射方向垂直的平面上的工件的位置偏离,从而能够适当地修正加工面上的加工位置。

38.第十一发明的控制装置在第八至第十发明中的任一发明的控制装置的基础上,加工控制部基于对在存储部中保存的导向光的位置与由摄像机获取到的观察图像所包括的工件上的导向光的位置进行比较而检测到的工件的倾斜,来修正工件的加工面上的加工位置。

39.由此,例如,通过检测到多点照射到工件的加工面上的导向光的位置与工件位于基准位置及基准高度的情况相比发生了变化,能够检测工件的加工面的倾斜。

40.因而,能够根据加工面的倾斜的量来适当地修正工件的加工面上的加工位置。

41.第十二发明的控制装置在第一至第十一发明中的任一发明的控制装置的基础上,工件具有圆环状的形状。

42.由此,即使工件大致呈圆环状等没有中心部分的形状,通过设定上述的对象基准位置和基准坐标,也能够适当地修正工件的加工面上的加工位置。

43.第十三发明的激光加工系统具备第一至第十二发明中的任一发明的控制装置、激光头、观察光学系统以及导向光照射部。

44.由此,通过利用上述的控制装置来实施修正激光的加工位置的加工控制,无论工件的形状如何,都能够检测高度方向上的平面方向上的工件的位置偏离,从而能够适当地修正加工位置。

45.第十四发明的激光加工方法利用激光加工装置进行加工,该激光加工装置具备:激光头,其包括照射用于对成为加工对象的工件进行加工的激光的射出部和用于在工件的加工面上扫描激光的扫描机构;观察光学系统,其具备获取包括工件在内的观察图像的摄像机,且配置为摄像机的光轴与激光的照射方向交叉;导向光照射部,其照射与激光同轴地扫描且对工件的加工面照射的导向光;以及加工控制部,其使用由摄像机获取到的观察图像来控制激光头对工件的加工,其中,激光加工方法包括保存步骤和修正步骤。在保存步骤中,在存储部中保存在工件位于基准位置及基准高度的状态下设定的、包括工件的一部分形状在内的登记图案、与登记图案对应的对象基准位置、以及通过导向光照射部被照射到导向光的工件所存在的位置的基准坐标。在修正步骤中,参照在存储部中保存的基准坐标和与登记图案对应的对象基准位置,来修正激光在工件的加工面上的加工位置。

46.此处,控制装置进行激光加工装置的控制,该激光加工装置具备:激光头,其通过扫描对工件的加工面照射的激光来进行加工面的加工;观察光学系统,其具有光轴相对于激光的照射方向倾斜地配置且获取包括工件在内的观察图像的摄像机;以及导向光照射部,其向工件的加工面照射参考用的导向光,在该控制装置中,参照预先在存储部中保存的基准坐标和与登记图案对应的对象基准位置,来修正激光在成为加工对象的工件的加工面上的加工位置。

47.此处,在利用从激光头照射的激光进行的加工中,例如包括对加工面的字符、数字、记号等的打印加工、开孔加工、切削、切断加工等。

48.工件的基准位置是指在与激光的照射方向大致垂直的平面上成为基准的位置。并

且,工件的基准高度是指在激光的照射方向上成为基准的位置。

49.并且,导向光例如是与由激光头扫描的激光同轴地向加工面照射且在加工时作为参考的红色的光,考虑工件的形状而向工件的加工面上照射。

50.另外,登记图案例如是指考虑到工件的形状,各种工件每一个的特征形状的部分中的工件的轮廓等。而且,与登记图案对应的工件的对象基准位置例如是指相对于工件的特征形状的部分设定的摄像机的摄像机坐标的原点、基于激光的加工坐标的原点。

51.由此,在成为加工对象的工件的观察图像中,能够计算沿与在存储部中保存的基准坐标相同的方向照射的导向光所照射到的加工面的坐标与基准坐标的偏离量、以及以工件的特征形状等为基准的对象基准位置与在存储部中保存的对象基准位置的偏离量。

52.其结果,能够不限定于工件的中心位置地设定基准坐标和对象基准位置,因此无论工件的形状如何,在产生了高度方向上的平面方向上的工件的位置偏离的情况下,都能够适当地修正激光加工位置。

53.(发明的效果)

54.根据本发明的控制装置,无论工件的形状如何,在产生了高度方向及平面方向上的位置偏离的情况下,都能够适当地修正激光加工位置。

附图说明

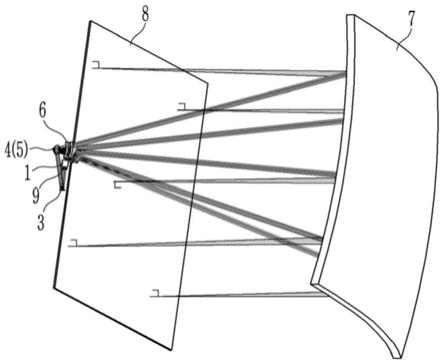

55.图1是示出具备本发明的一个实施方式的控制装置的激光加工系统的结构的简图。

56.图2是示出由图1的激光加工系统加工的工件的形状的立体图。

57.图3是图1的激光加工系统的控制框图。

58.图4的(a)是示出由图1的激光加工系统加工的工件的平面方向上的位置偏离的简图。(b)是示出由图1的激光加工系统加工的工件的高度方向上的位置偏离的简图。(c)是示出由图1的激光加工系统加工的工件的平面方向及高度方向上的位置偏离的图。

59.图5的(a)是示出对图1所示的位于基准高度及基准位置的工件的加工面进行了激光加工的情况下的包括激光加工位置在内的观察图像的图。(b)是示出对图4的(c)所示的产生了平面方向及高度方向上的位置偏离的工件的加工面进行了激光加工的情况下的包括激光加工位置在内的观察图像的图。

60.图6是示出在图1的激光加工系统中,为了检测工件的高度方向及平面方向上的位置偏离而包括在存储器中保存的位于基准高度及基准位置的工件的登记图案、对象基准位置以及基准坐标在内的观察图像的图。

61.图7是说明在图1的激光加工系统中,用于使用登记图案、对象基准位置以及基准坐标来检测并修正工件的高度方向及平面方向上的位置偏离的处理的图。

62.图8是说明根据图7的平面方向上的基准坐标的位置偏离来计算高度方向上的位置偏离的处理的图。

63.图9是示出图1的激光加工系统的激光头中的激光射出位置处的激光的直径的简图。

64.图10是示出本发明的一个实施方式的激光加工方法的处理流程的流程图。

65.图11的(a)是示出在本发明的另一个实施方式的激光加工系统中使用的导向光的

多点照射的基准位置的图。(b)是示出与产生了工件的位置偏离时的多点照射的基准位置之差的图。

具体实施方式

66.使用图1~图10对具备本发明的一个实施方式的控制装置10的激光加工系统1进行说明,其如下所述。

67.此外,在以下的说明中,高度方向是指从激光头20向工件50的加工面50c照射激光的方向(图1中的上下方向),平面方向是指与照射激光的方向大致正交的平面的方向(图1中的左右方向)。

68.并且,下述的工件50的高度方向上的位置偏离是指工件50位于在高度方向(z方向)上从图1所示的工件50的基准高度偏移后的位置的状态。另外,下述的工件50的平面方向上的位置偏离是指位于在与激光的照射方向大致正交的平面方向(xy方向)上从图1的工件50的基准位置偏移后的位置的状态。

69.如图1所示,本实施方式的激光加工系统1是向工件50的加工面50c照射激光来进行字符等的激光加工的系统,具备控制装置10、激光头20、观察光学系统30以及显示装置40。

70.此处,如图2所示,在本实施方式中作为激光加工的对象物而使用的工件50具有大致圆环状的形状。此外,图1所示的工件50示出在激光加工系统1中配置于成为基准高度及基准位置的位置的状态。

71.具体而言,如图2所示,工件50具有大致圆环状的主体部50a、形成于主体部50a的中心的开口部50b、以及主体部50a的平面部(加工面50c)。

72.而且,激光加工系统1对在主体部50a的中心部分具有开口部50b的大致圆环状的工件50的加工面50c实施字符等的打印加工。

73.(1)控制装置10

74.控制装置10是使用由观察光学系统30所包括的摄像机31获取到的观察图像以及从导向光照射部22照射出的导向光的位置来进行使用了激光头20的激光的加工控制的装置,如图3所示,具备加工控制部11、图像处理部12以及存储部13。

75.如图3所示,加工控制部11与激光头20所包括的激光射出部21、导向光照射部22以及电流计式扫描器(扫描机构)24连接,进行激光的照射、导向光的照射、激光的加工位置的修正等控制。然后,加工控制部11控制电流计式扫描器24,以便向工件50的加工面50c中的期望的加工位置照射从激光射出部21照射出的激光以及从导向光照射部22照射出的导向光。另外,加工控制部11设定基准坐标(x0,y0)作为在下述的工件50位于基准高度及基准位置的状态下照射到加工面50c上的导向光的位置(参照图6),并使之保存于存储部13。

76.此外,在下文中对伴随工件50从基准高度及基准位置偏离而产生的加工控制部11对加工位置的修正控制进行详细说明。

77.如图3所示,图像处理部12与观察光学系统30的摄像机31连接,接收由摄像机31获取到的包括工件50的加工面在内的观察图像,之后实施设定工件50的加工面50c中的加工位置等各种图像处理。并且,图像处理部12与显示装置40连接,将从摄像机31接收到的观察图像发送到显示装置40。另外,图像处理部12在下述的工件50位于基准高度及基准位置的

状态下设定登记图案rp和对象基准位置(p0,q0)(参照图6),并使之保存于存储部13。

78.如图3所示,存储部13与加工控制部11以及图像处理部12连接,保存在加工控制部11以及图像处理部12中制作、设定等的各种数据。并且,存储部13保存在下述的伴随工件50从基准高度及基准位置偏离而进行的加工位置的修正控制中使用的登记图案rp、对象基准位置(p0,q0)、基准坐标(x0,y0)(均参照图6)。

79.在本实施方式中,作为预先保存于存储部13的登记图案rp,登记有两个大致圆弧状的部分(参照图6的虚线方形部分a1内的粗线),作为与其对应的对象基准位置,设定有两个大致圆弧状的部分的中心位置(p0,q0)。

80.此外,在本实施方式中,对象基准位置(p0,q0)设定为与加工坐标系的原点以及摄像机坐标系的原点一致。

81.(2)激光头20

82.激光头20是向工件50的加工面50c照射激光来进行各种加工的激光加工装置,具有激光射出部(射出部)21、导向光照射部22、分色镜23以及电流计式扫描器(扫描机构)24。

83.激光射出部(射出部)21具有激光光源、透镜等,以聚焦于工件50的加工面50c的方式照射激光。

84.为了辅助利用从激光射出部21照射的激光进行的加工,导向光照射部22照射用于示出加工面50c上的激光的照射位置而进行位置调整的导向光(辅助光)。

85.此外,从导向光照射部22照射的导向光例如使用能够视觉确认的可见光(红外线等)。

86.并且,在本实施方式中,从导向光照射部22照射的导向光构成为,照射到工件50的加工面50c的光斑的形状大致为圆形。

87.分色镜23是反射特定波长的光并使其它波长的光透射的光学元件,在本实施方式中,如图1所示,使从激光射出部21照射出的激光透射,并且反射从导向光照射部22照射出的导向光,同轴地向电流计式扫描器24引导激光以及导向光。

88.电流计式扫描器(扫描机构)24是具有反射镜、用于使激光向期望的位置扫描的步进马达,通过正确地控制旋转停止角度,来使激光以及导向光向加工面50c上的期望的位置照射。而且,电流计式扫描器24由控制装置10的加工控制部11控制,使从激光射出部21照射出的激光以及从导向光照射部22照射出的导向光同轴地在工件50的加工面50c上扫描。

89.由此,激光头20能够利用激光对工件50的加工面50c实施期望的字符的打印加工等,并且在利用激光实施加工前,能够与激光同轴地将导向光照射到工件50的加工面50c上。

90.此处,在本实施方式中,如图1所示,激光头20配置为从正上方向工件50的加工面50c照射激光以及导向光。

91.即,从激光头20照射的激光以及导向光的光轴op1相对于工件50的加工面50c大致垂直地配置,通过由电流计式扫描器24扫描,一边使光轴op1相对于加工面50c倾斜一边在加工面50c的期望的位置进行激光加工。

92.此外,激光以及导向光的光轴op1设定为在未进行加工的状态下朝向加工坐标系的原点。

93.(3)观察光学系统30

94.观察光学系统30具有摄像机31和反射镜32,其中,摄像机31获取包括被激光头20照射激光的工件50的加工面50c在内的观察图像。

95.如图1所示,摄像机31安装于激光头20的下表面,经由反射镜32获取包括工件50的加工面50c在内的观察图像,并向控制装置10发送。

96.并且,在本实施方式中,如图1所示,摄像机31经由反射镜32获取从倾斜方向对加工面50c进行拍摄的观察图像。即,摄像机光轴op2(摄像机31所包括的透镜的光轴)倾斜地配置为以角度与激光以及导向光的光轴op1交叉。

97.反射镜32配置在安装于激光头20的下表面的摄像机31的附近,将摄像机31的摄像机光轴op2设定在位于基准高度及基准位置的工件50的中心位置。

98.在本实施方式的激光加工系统1中,如上所述,从激光头20照射的激光的光轴op1和观察光学系统30的摄像机31的摄像机光轴op2如图1所示地配置为在工件50的加工面50c相互交叉。

99.因此,例如,如下述的图4的(c)所示,在工件50沿摄像机光轴op2在高度方向及平面方向这两个方向上产生了位置偏离的情况下,在由摄像机31获取到的观察图像上,看到未产生位置偏离。

100.在该状态下,若激光头20向被判定为没有位置偏离的工件50照射激光,则实际上工件50的平面位置向图4的(c)中的左方向产生了位置偏离,因此无法在期望的位置进行激光加工。

101.因此,在本实施方式的激光加工系统1中,不仅与图4的(a)所示的平面方向上的位置偏离、图4的(b)所示的高度方向上的位置偏离对应,还考虑到图4的(c)所示的高度方向及平面方向这两个方向上的位置偏离而进行激光加工位置的修正。

102.(4)显示装置40

103.显示装置40在实施激光加工系统1的各种设定时显示设定值等,并且显示由观察光学系统30所包括的摄像机31获取到的包括工件50的加工面50c在内的观察图像等。

104.〈伴随高度方向及平面方向上的位置偏离而进行的加工位置的修正处理〉

105.在本实施方式的激光加工系统1中,将图1所示的在基准高度及基准位置配置有工件50的状态作为基准,例如对于被输送到激光加工系统1的工件50,检测产生了高度方向和/或平面方向上的位置偏离的情况下的偏离量,且进行加工位置的修正。

106.即,由激光加工系统1加工的工件50有可能相对于图1所示的配置于基准高度及基准位置的工件50的位置,如图4的(a)~图4的(c)所示地产生与激光照射方向(光轴op1方向)大致垂直的平面方向上的位置偏离(参照图4的(a))、激光照射方向(光轴op1方向)上的高度方向上的位置偏离(参照图4的(b))、两个方向上的位置偏离(参照图4的(c))。

107.例如,在工件50配置于基准高度及基准位置的情况下,在观察图像中,如图5的(a)所示,在使加工坐标系的原点与大致圆环状的工件50的中心位置一致的状态下,在工件50的加工面50c上,且在从加工坐标系的原点离开高度h1的位置打印加工“abcde”等字符信息。

108.另一方面,若直接由激光头20对存在图4的(c)所示的从基准高度的位置偏离(高度方向上的位置偏离)、从基准位置的位置偏离(平面方向上的位置偏离)的工件50照射激光来打打印符信息,则如图5的(b)所示,加工坐标系的原点从摄像机31的中心坐标向上方

偏离,因此若在从原点离开高度h1的位置进行打印加工,则“abcde”的字符向上方伸出。

109.因此,在对存在平面方向及平面方向上的位置偏离的工件50进行激光加工的情况下,需要检测高度方向及平面方向上的位置偏离来修正激光加工位置。

110.在本实施方式的激光加工系统1中,为了即使在产生了工件50的高度方向及平面方向上的位置偏离的情况下也能适当地修正激光加工位置,在工件50位于基准高度及基准位置的状态下,如图6所示,图像处理部12使摄像机坐标系的原点与加工坐标系的原点一致,设定登记图案rp和与登记图案rp对应的对象基准位置(p0,q0)。

111.此处,作为本实施方式中的登记图案rp,如图6所示,在俯视大致圆环状的工件50时,设定内径侧的圆弧状的轮廓和外形侧的圆弧状的轮廓作为特征部分。

112.而且,作为与设定于该两个圆弧状部分的登记图案rp对应的对象基准位置(p0,q0),如图6所示,设定两个圆弧状的登记图案rp的中心位置。此外,在本实施方式中,对象基准位置(p0,q0)是摄像机31的摄像机坐标的原点,且是激光加工的加工坐标系的原点。

113.另外,在本实施方式的激光加工系统1中,为了在上述工件50存在高度方向及平面方向上的位置偏离的情况下修正激光加工位置,在工件50位于基准高度及基准位置的状态下,扫描从导向光照射部22照射出的导向光,在工件50的加工面50c上的任意位置设定基准坐标(x0,y0)。

114.对于基准坐标(x0,y0)而言,控制电流计式扫描器24来设定在被照射到导向光的工件50的加工面50c上。即,基准坐标(x0,y0)设定在远离加工坐标系的原点的加工面50c上的位置。因而,被照射到基准坐标(x0,y0)的导向光从激光头20的射出部分倾斜地向加工面50c上照射。

115.然后,将在图6中设定的登记图案rp、对象基准位置(p0,q0)以及基准坐标(x0,y0)保存于存储部13。

116.在本实施方式的激光加工系统1中,使用在存储部13中保存的登记图案rp、对象基准位置(p0,q0)以及基准坐标(x0,y0)来进行激光加工位置的修正。

117.即,例如,在设置于激光头20的正下方的工件50存在高度方向及平面方向上的位置偏离的情况下,为了计算工件50的高度方向上的位置偏离量,加工控制部11在摄像机坐标系中计算加工坐标系的偏离量。之后,进行图案匹配,根据工件50的登记图案的位置来求解对象基准位置的位置,将对象基准位置的偏离附加给打印位置信息而进行位置修正。

118.更具体而言,首先,在图像处理部12中,将加工坐标系的原点(包括xy方向)与摄像机坐标系的基准点(包括xy方向)对准。此时,使用者一边观察显示装置40的显示画面,一边确认由导向光显示的目标的打印图像是否能够在没有偏离的状态下进行打印。

119.接着,在工件50位于基准高度、基准位置的状态下,图像处理部12设定图6所示的登记图案rp(虚线内的两个圆弧状的部分)和该登记图案的对象基准位置(p0,q0),并使之保存于存储部13。

120.此外,在本实施方式中,如上所述,对象基准位置(p0,q0)是两个圆弧状的部分的中心的位置,既是摄像机坐标的原点,也是加工坐标系的原点。

121.接着,在工件50位于基准高度、基准位置的状态下,加工控制部11控制导向光照射部22以及电流计式扫描器24,使导向光照射到工件50的某部分(加工面50c),之后使图6所示的被照射到导向光的加工面50c上的坐标(x0,y0)保存于存储部13。

122.通过以上的处理,在存储部13中保存与工件50的高度方向及平面方向上的位置偏离对应的修正所使用的登记图案rp、对象基准位置(p0,q0)以及基准坐标(x0,y0)。

123.接着,若实际上成为加工对象的工件50设置在预定的加工位置,则图像处理部12对由摄像机31获取到的观察图像进行图像处理,确认是否没有高度方向及平面方向上的位置偏离。

124.此处,例如,若假定设置于加工位置的工件50处于存在图4的(b)所示的高度方向上的位置偏离的状态,则加工控制部11使用图7所示的观察图像(参照图7的实线),如下定义因工件50的高度位置发生了变化而从基准坐标(x0,y0)移动后的导向光的位置(x1,y1)及其变化量dx、dy。

125.dx=x1-x0

126.dy=y1-y0

127.此处,根据x0及x1来计算高度方向上的位置偏离量z。

128.即,关于被照射到导向光的工件50的加工面50c中的基准坐标(x0,y0),当假设为由扫描机构(电流计式扫描器24)相对于加工面50c以预定的角度倾斜地照射导向光时,如图8所示,工件50的加工面50c的高度位置下降,由此x方向上的坐标从x0向x1移动。

129.因而,通过利用图8所示的高度z0、底边x0的直角三角形与高度(z0 z)、底边x1的直角三角形的相似关系,来从x0及x1计算高度方向上的位置偏离量z。

130.具体而言,根据图8所示的高度z0、底边x0的直角三角形与高度(z0 z)、底边x1的直角三角形的相似关系,使用在工件50位于基准高度、基准位置的状态下被照射到导向光的坐标(x0,y0)、以及在存在高度方向上的位置偏离(向下移动)的状态下被照射到导向光的坐标(x1,y1)的x0、x1,通过以下的计算式(1)来计算高度方向上的位置偏离量z。

131.z={(x1-xo)/xo)}

·

zo

·····

(1)

132.接着,对位于在高度方向上高度位置偏离了位置偏离量z的位置的工件50,加工控制部11使用摄像机光轴op2与激光的光轴op1所成的角以及高度方向上的位置偏离量z,通过以下的关系式(2)、(3)来计算在图7所示的高度方向上位置偏离后的加工面50c中的加工坐标系的原点(pa,qa)作为高度方向上的位置偏离基准点。

133.pa=po

···

(2)

134.qa=qo z

·

tanφ

···

(3)

135.接着,图像处理部12在产生了高度方向上的位置偏离的工件50的观察图像中进行图案匹配,求解与图7所示的两个圆弧状的登记图案rp对应的对象基准位置(p1,q1)。

136.由此,加工控制部11通过将加工坐标系的原点的坐标(pa,qa)与对象基准位置(p1,q1)之差附加给针对位于基准高度及基准位置的工件50的打印坐标,能够实施也考虑到高度方向上的位置偏离量z的激光加工位置的修正。

137.即,在本实施方式的激光加工系统1中,使用具有xy方向上的二维信息的观察图像,将在位于基准高度、基准位置的工件50的加工面50c设定的导向光的基准坐标(x0,y0)作为基准,使用沿同一方向对作为加工对象的工件50进行照射的导向光的坐标(x1,y1),能够计算高度方向上的位置偏离量z。

138.然后,使用计算出的高度方向上的位置偏离量z和平面方向上的对象基准位置(p0,q0),来计算高度方向上的位置偏离基准点(pa,qa),并计算该高度方向上的位置偏离

基准点(pa,qa)与根据位置偏离后的工件50的登记图案rp求出的对象基准位置(p1,q1)之差,从而能够进行考虑到三维方向上的工件50的位置偏离量的激光加工位置的修正。

139.此处,照射到工件50的加工面50c上且用于检测高度方向上的位置偏离的导向光并非照射到工件50的外形的中心位置,而是照射到工件50的加工面50c所存在的位置。

140.其结果,无论工件50呈何种形状,与其形状无关,在产生了高度方向及平面方向上的位置偏离的情况下,都能够适当地修正激光加工位置。

141.并且,在本实施方式的激光加工系统1的结构中,如图9所示,从导向光照射部22照射出的导向光由电流计式扫描器24聚光在工件50的加工面50c上。

142.因此,从激光头20的箱体下表面射出的导向光的光束直径r1例如约为7~8mm左右。

143.与此相对,例如,在设有用于检测工件的位置偏离的位移传感器的现有的结构中,由于从位移传感器射出光束直径约为1mm左右的光,所以若在位移传感器的表面附着因激光加工而产生的粉尘等垃圾,则难以准确地检测工件的位置偏离。

144.在本实施方式中,如上所述,从激光头20的箱体的下表面射出的导向光在箱体表面部分激光直径约为7~8mm,因此即使在激光头20的下表面附着粉尘等,也不会对使用导向光的工件50的高度方向及平面方向上的位置偏离的检测产生较大的影响。

145.其结果,能够提供耐污性较强的激光加工系统1。

146.〈激光加工系统1的激光加工方法〉

147.由上述的激光加工系统1按照图10所示的流程图来实施本实施方式的激光加工方法。

148.即,在步骤s11中,控制装置10的图像处理部12在使加工坐标系的原点与摄像机坐标系的原点对准的状态下,对设置于基准高度、基准位置的工件50设定图6所示的登记图案rp和对象基准位置(p0,q0),并使之保存于存储部13。

149.接着,在步骤s12中,同样,控制装置10的图像处理部12在使加工坐标系的原点与摄像机坐标系的原点对准的状态下,对设置于基准高度、基准位置的工件50设定图6所示的导向光的基准坐标(x0,y0),并使之保存于存储部13。

150.接着,在步骤s13中,控制装置10的加工控制部11对实际上设置于激光加工系统1的工件50,将与步骤s12向同一方向照射的导向光的坐标(x1,y1)与在步骤s12中保存于存储部13的基准坐标(x0,y0)进行比较,来计算伴随工件50的高度位置变化产生的位置偏离的量。

151.接着,在步骤s14中,控制装置10的加工控制部11基于步骤s13中的计算结果,来判定工件50有无位置偏离。此处,若判定为存在位置偏离,则进入步骤s15。另一方面,若判定为没有位置偏离,则进入步骤s17,仅实施平面方向上的加工位置的修正。

152.接着,在步骤s15中,若在步骤s14中判定为存在位置偏离,则控制装置10的加工控制部11判断为存在工件50的高度方向上的位置偏离(高度方向上的位置偏离量z),并计算(pa,qa)作为偏离后的高度位置处的加工坐标系的原点(基准点)。

153.接着,在步骤s16中,控制装置10的图像处理部12进行存储部13所保存的登记图案rp的位置与实际的工件50的登记图案rp的位置的匹配,导出对象基准位置(p1,q1)。

154.接着,在步骤s17中,控制装置10的加工控制部11将实际的工件50的登记图案rp的

对象基准位置(p1,q1)与加工坐标系的原点(pa,qa)之间的偏离量以及高度方向上的位置偏离量z发送到激光头20。

155.接着,在步骤s18中,控制装置10的加工控制部11实施考虑到高度方向和/或平面方向上的位置偏离的加工位置的修正。

156.[其它实施方式]

[0157]

以上,对本发明的一个实施方式进行了说明,但本发明并不限定于上述实施方式,在不脱离发明的主旨的范围内能够进行各种变更。

[0158]

(a)

[0159]

在上述实施方式中,举出使用从导向光照射部22照射出的一点的导向光的位置作为基准坐标来检测工件50的位置偏离、并修正加工位置的例子进行了说明。但是,本发明并不限定于此。

[0160]

例如,也可以如图11的(a)所示,使用以一定的间隔从导向光照射部22多个照射(多点照射)出的多个导向光的位置,来检测工件的高度方向及平面方向上的位置偏离,进行加工位置的修正。

[0161]

具体而言,首先,如图11的(a)所示,从导向光照射部22向位于基准高度及基准位置的工件沿xy方向的二维方向依次多点照射导向光,仅将被加工面反射的导向光的光斑位置作为有效点(参照图11的(a)中的涂满的圆),并使之保存于存储部。

[0162]

然后,若设置作为激光加工对象的工件,则仅对与存储部所保存的导向光的光斑位置对应的导向光进行单点或多点照射,产生检测到反射光的点(参照图11的(b)的涂满的圆)、和因位置偏离而未检测到反射光的点(参照图11的(b)的虚线圆)。

[0163]

由此,能够使用检测到反射光的点、未检测到反射光的点的位置,来与上述的使用导向光的基准坐标的方法相同地计算高度方向上的位置偏离量z。

[0164]

另外,在本发明的控制装置中,在不仅设想高度方向及平面方向上的位置偏离,还设想工件面的倾斜的情况下,也可以使用图11的(a)所示的导向光的多点照射来检测工件的倾斜,将该倾斜信息输入到激光头,从而实施考虑到倾斜量的激光加工位置的修正。

[0165]

即,在作为加工对象的工件倾斜地设置的情况下,通过对图11所示的导向光的多点照射的反射位置从预先保存于存储部的反射位置产生了变化的情况进行检测,能够实施包括工件的倾斜在内的激光加工位置的修正。

[0166]

(b)

[0167]

在上述实施方式中,举出进行平面(xy)方向及高度(z)方向上的加工位置的修正的例子进行了说明。但是,本发明并不限定于此。

[0168]

例如,也可以是检测工件的旋转(θ)方向上的位置偏离并修正加工位置的结构。

[0169]

在该情况下,根据高度方向上的位置偏差的量来修正具有工件的特征信息的登记图案。或者,也可以预先将与z方向上的高度位置对应的登记图案作为多个数据而保存于存储部,根据检测到的高度方向上的位置偏离量,来选择性地切换登记图案,执行xyθ修正。

[0170]

(c)

[0171]

在上述实施方式中,举出将工件50的具有特征形状的部分作为登记图案rp而保存于存储部13的例子进行了说明。但是,本发明并不限定于此。

[0172]

例如,也可以在存储部中保存有根据工件的高度位置的变化而设定的多个登记图

案。

[0173]

由此,若高度方向上的位置偏离量根据工件的形状而变化,则在从设置于斜上方的摄像机观察到的登记图案的部分的外观也变化的情况下也能够应对。

[0174]

(d)

[0175]

在上述实施方式中,举出从导向光照射部22照射的导向光构成为在工件50的加工面50c上形成大致圆形的光斑的例子进行了说明。但是,本发明并不限定于此。

[0176]

例如,可以以形成具有四边形等多边形、椭圆形等其它特征形状的光斑的方式照射导向光,也可以形成为点。

[0177]

但是,在如上述实施方式那样以形成具有特征形状的光斑的方式照射导向光的情况下,控制装置起到如下作用:通过检索具有特征形状的导向光的光斑,能够使用观察图像而容易地发现用于与上述的基准坐标进行比较的坐标。因而,从导向光照射部照射的导向光的光斑形状不是单纯的点,更优选为圆形等特征形状的光斑。

[0178]

(e)

[0179]

在上述实施方式中,作为示出工件50的特征部分的登记图案rp,举出使用圆环状的工件50的圆弧状的轮廓部分的例子进行了说明。但是,本发明并不限定于此。

[0180]

例如,也可以根据工件的形状,按照每个形状地将特征部分用作登记图案。

[0181]

(f)

[0182]

在上述实施方式中,作为与登记图案对应的对象基准位置,举出使用了摄像机的摄像机坐标的原点、即基于激光的加工坐标系的原点的例子进行了说明。但是,本发明并不限定于此。

[0183]

例如,作为与登记图案对应的对象基准位置,也可以设定与摄像机坐标及加工坐标系的原点不同的位置。

[0184]

即,对象基准位置也可以是将工件的形状的特征部分设定为登记图案、并以该登记图案为基准而设定的任意位置。

[0185]

(g)

[0186]

在上述实施方式中,作为获取观察图像的观察光学系统30,举出使用了摄像机31和反射镜32的例子进行了说明。但是,本发明并不限定于此。

[0187]

例如,观察光学系统也可以是不具有反射镜而通过单体的摄像机来直接获取包括工件在内的观察图像的结构。

[0188]

(h)

[0189]

在上述实施方式中,举出使用从激光头20照射的激光来在工件50的加工面50c打印“abcde”这样的字符信息的例子进行了说明。但是,本发明并不限定于此。

[0190]

例如,作为使用激光的加工,不限定于字符的打印,也可以是记号、图形、图画等其它加工。

[0191](i)[0192]

在上述实施方式中,举出对大致圆环状的工件50进行激光加工的激光加工系统1的例子进行了说明。但是,本发明并不限定于此。

[0193]

例如,工件的形状不限定于大致圆环状,也可以是其它任何形状。

[0194]

(j)

[0195]

在上述实施方式中,举出控制装置10、激光头20以及观察光学系统30(摄像机31、反射镜32)分体设置的激光加工系统1的例子进行了说明。但是,本发明并不限定于此。

[0196]

例如,也可以作为一体形成有上述的控制装置、激光头以及观察光学系统的激光加工装置来实现本发明。

[0197]

(k)

[0198]

在上述实施方式中,举出将本发明特定为控制装置10以及具备该控制装置的激光加工系统1、激光加工方法的例子进行了说明。但是,本发明并不限定于此。

[0199]

例如,也可以作为使计算机执行按照图10所示的流程图实施的激光加工方法的激光加工程序来实现本发明。

[0200]

该激光加工程序保存在存储部中,cpu通过读取保存在存储部中的程序,来使硬件执行图10所示的各步骤。

[0201]

或者,也可以作为存储有该激光加工程序的记录介质来实现本发明。

[0202]

产业上的可利用性

[0203]

本发明的控制装置无论工件的形状如何,在产生了高度方向及平面方向上的位置偏离的情况下,都起到能够适当地修正激光加工位置的效果,因此能够作为搭载于进行激光加工的装置的控制装置而广泛地应用。

[0204]

附图标记说明

[0205]1…

激光加工系统;10

…

控制装置;11

…

加工控制部;12

…

图像处理部;13

…

存储部;20

…

激光头;21

…

激光射出部(射出部);22

…

导向光照射部;23

…

分色镜;24

…

电流计式扫描器(扫描机构);30

…

观察光学系统;31

…

摄像机;32

…

反射镜;40

…

显示装置;50

…

工件;50a

…

主体部;50b

…

开口部;50c

…

加工面;h1

…

高度;op1

…

激光的光轴;op2

…

摄像机光轴;r1

…

光束直径;rp

…

登记图案;z0

…

高度;z

…

高度方向上的位置偏离量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。