1.本公开涉及蚀刻方法和等离子体处理装置。

背景技术:

2.例如,专利文献1提出了如下方案:利用在-30℃以下的低温环境下生成的等离子体,对氧化硅膜和氮化硅膜的层叠膜进行蚀刻。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2016-207840号公报

技术实现要素:

6.发明要解决的问题

7.本公开提供如下技术:在低温环境下使氧化硅膜和氮化硅膜的层叠膜的基底膜露出的蚀刻中,可以维持层叠膜的蚀刻速率,且确保对基底膜的选择比。

8.用于解决问题的方案

9.根据本公开的一方式,提供一种蚀刻方法,其为对具有基底膜、前述基底膜上的交替地层叠有第1膜和第2膜的层叠膜、和前述层叠膜上的掩模的基板利用等离子体通过前述掩模而在前述层叠膜中形成凹部的蚀刻方法,所述蚀刻方法具备如下工序:准备前述基板的工序;和,将基板温度维持为15℃以下,利用含有氢、氟和碳的气体的等离子体进行蚀刻,直至前述层叠膜的前述凹部到达前述基底膜的工序。

10.发明的效果

11.根据一方面,在低温环境下使氧化硅膜和氮化硅膜的层叠膜的基底膜露出的蚀刻中,可以维持层叠膜的蚀刻速率,且确保对基底膜的选择比。

附图说明

12.图1为示出一实施方式的等离子体处理装置的一例的示意性剖视图。

13.图2为示出一实施方式的蚀刻方法的一例的图。

14.图3为示出一实施方式的蚀刻对象的膜结构的一例的图。

15.图4为示出以往的过蚀刻中的基板温度与选择比的关系的一例的图。

16.图5为示出一实施方式的蚀刻方法中使用ch2f2气体时的选择比等的一例的图。

17.图6为示出一实施方式的蚀刻方法中使用的气体中的h或f的比率与蚀刻速率和选择比的关系的一例的图。

18.图7为示出不是低温环境下时的气体中的h的比率与蚀刻速率的关系的图。

19.图8为示出一实施方式的蚀刻方法中使用的气体中的h的比率与蚀刻速率的关系的一例的图。

20.图9为示出基板温度与c、h的孔底到达量的关系的一例的图。

21.图10为示出向一实施方式的蚀刻方法中使用的气体中添加sicl4气体时的底部cd的一例的图。

22.图11为示出向一实施方式的蚀刻方法中使用的气体中添加各种气体时的底部cd的一例的图。

23.附图标记说明

24.1 等离子体处理装置

25.11 载置台

26.20 喷淋头

27.12 静电卡盘

28.13 基座

29.14 电源

30.15 冷却器单元

31.19 排气装置

32.25 气体供给源

33.30 第1高频电源

34.31 第2高频电源

35.40 控制部

36.100 基底膜

37.101 层叠膜

38.102 掩模

具体实施方式

39.以下,参照附图,对用于实施本公开的方式进行说明。各附图中,对同一构成部分标注同一符号,有时省略重复的说明。

40.[等离子体处理装置]

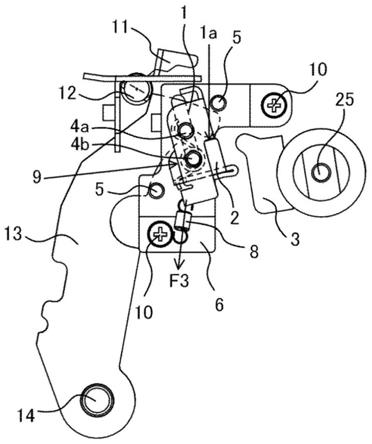

[0041]

利用图1对一实施方式的等离子体处理装置1进行说明。图1为示出一实施方式的等离子体处理装置1的一例的示意性剖视图。一实施方式的等离子体处理装置1为在处理容器10内对置地配置有载置台11和喷淋头20的平行平板型的等离子体处理装置。

[0042]

载置台11具有用于保持以晶圆为一例的基板w的功能,且作为下部电极发挥功能。喷淋头20具有将气体以喷淋状供给至处理容器10内的功能,且作为上部电极发挥功能。

[0043]

处理容器10例如由表面经铝阳极化处理(阳极氧化处理)的铝构成,其为圆筒形。处理容器10被电接地。载置台11设置于处理容器10的底部,用于载置基板w。

[0044]

载置台11例如由铝(al)、钛(ti)、碳化硅(sic)等形成。载置台11具有静电卡盘12和基座13。静电卡盘12设置于基座13上。静电卡盘12成为在绝缘体12b之间夹持有卡盘电极12a的结构。卡盘电极12a与电源14连接。静电卡盘12利用通过从电源14向卡盘电极12a施加电压而产生的库伦力,使基板w吸附于静电卡盘12。

[0045]

基座13用于支撑静电卡盘12。在基座13的内部形成有制冷剂流路13a。制冷剂流路13a与制冷剂入口配管13b和制冷剂出口配管13c连接。从冷却器单元15输出规定温度的冷却介质(温度控制介质),冷却介质在制冷剂入口配管13b、制冷剂流路13a和制冷剂出口配

管13c中循环。由此,载置台11被冷却(温度调节),基板w被控制为规定温度。

[0046]

导热气体供给源17是将氦气等导热气体通入气体供给管线16而在静电卡盘12的表面与基板w的背面之间进行供给。由此,提高静电卡盘12与基板w之间的导热效率,提高基板w的温度控制性。

[0047]

供给第1频率的、等离子体激发用的第1高频电力(hf功率)的第1高频电源30借助第1匹配器30a电连接于载置台11。另外,供给低于第1频率的第2频率的、偏压用的第2高频电力(lf功率)的第2高频电源31借助第2匹配器31a电连接于载置台11。第1高频电源30例如对载置台11施加40mhz的第1高频电力。第2高频电源31例如对载置台11施加400khz的第2高频电力。需要说明的是,第1高频电源30可以对喷淋头20施加第1高频电力。

[0048]

第1匹配器30a使第1高频电源30的功率(内部)阻抗与载置台11侧的负荷阻抗匹配。第2匹配器31a使第2高频电源31的功率(内部)阻抗与载置台11侧的负荷阻抗匹配。

[0049]

喷淋头20借助覆盖周缘部的绝缘体的屏蔽环22而阻塞处理容器10的顶部的开口。喷淋头20上形成有用于导入气体的气体导入口21。在喷淋头20的内部设有与气体导入口21连接的扩散室23。从气体供给源25输出的气体借助气体导入口21而供给至扩散室23,从大量气体供给孔24导入至处理容器10的内部。

[0050]

在处理容器10的底面形成有排气口18,排气口18与排气装置19连接。排气装置19使处理容器10内排气,由此,处理容器10内被控制为规定的真空度。在处理容器10的侧壁设有用于开关输送口26的闸阀27。根据闸阀27的开关,从输送口26向处理容器10内搬入基板w,或向处理容器10外搬出基板w。

[0051]

等离子体处理装置1中,设有用于控制装置整体的动作的控制部40。控制部40具有cpu41、rom42和ram43。cpu41依据rom42和ram43的存储区域中存入的各种制程而执行基板w的蚀刻工序。制程中记载有:对工艺条件的装置控制信息即工艺时间、压力(气体的排气)、高频电力、电压、各种气体流量、基板的温度(静电卡盘12的温度等)、从冷却器单元15供给的冷却介质的温度等。需要说明的是,示出这些程序、处理条件的制程可以被存储于硬盘、半导体存储器。另外,制程可以在被收纳于cd-rom、dvd等能由便携性的计算机读取的存储介质中的状态下,安装于存储区域的规定位置。

[0052]

进行基板处理时,可以控制闸阀27的开关,保持于输送臂的基板w从输送口26被搬入至处理容器10内,并载置于载置台11,吸附于静电卡盘12。

[0053]

接着,从喷淋头20向处理容器10内供给气体,对载置台11施加第1高频电力,生成等离子体。利用生成的等离子体对基板w实施蚀刻处理。也可以对载置台11同时施加第1高频电力与第2高频电力。

[0054]

处理后,利用消除电荷处理来消除基板w的电荷,从静电卡盘12剥离基板w并搬出。

[0055]

基板温度(例如晶圆温度)通过利用冷却器单元15调整为规定的温度的静电卡盘12的温度借助静电卡盘12的表面和导热气体而导热至基板w,从而调整基板温度。然而,基板w被暴露于由等离子体激发用的第1高频电力生成的等离子体,来自等离子体的光、由偏压用的第2高频电力引入的离子照射至基板w。因此,基板w的温度、特别是基板w的面对等离子体的表面温度变得高于经调整的静电卡盘12的温度。另外,通过来自经温度调整的对置电极、处理容器10的侧壁的辐射热而基板温度也有时上升,因此,可以测定蚀刻处理中的实际的基板w的温度。构成为由工艺条件能推测静电卡盘12的调整温度与实际的基板w的表面

温度的温度差的情况下,为了在预先确定的温度范围内调整基板w的温度,可以降低静电卡盘12的调整温度的设定。

[0056]

[蚀刻方法]

[0057]

本实施方式的蚀刻方法中,将基板温度维持为15℃以下,对蚀刻对象膜进行蚀刻。将基板温度维持为15℃以下并进行蚀刻称为“低温蚀刻”。另外,以下中记载的基板温度称为“基板w的表面温度”。

[0058]

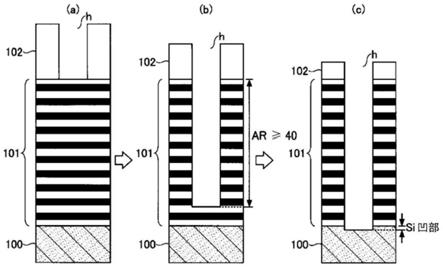

参照图2和图3对本实施方式的蚀刻方法进行说明。图2为示出一实施方式的蚀刻方法的一例的图。图3为示出一实施方式的蚀刻对象的膜结构的一例的图。

[0059]

如图2所示,本实施方式的蚀刻方法如下:利用等离子体处理装置1所生成的等离子体对蚀刻对象膜进行蚀刻直至规定的深度(步骤s1)。将步骤s1的蚀刻也称为主蚀刻。接着,利用等离子体,对蚀刻对象膜进行蚀刻,直至蚀刻对象膜的基底膜露出(步骤s2),结束本处理。将步骤s2的蚀刻也称为过蚀刻。

[0060]

图3的(a)示出蚀刻对象的膜结构的一例。如图3的(a)所示,蚀刻对象膜为交替地层叠有氧化硅膜和氮化硅膜的层叠膜101。氧化硅膜为第1膜的一例,氮化硅膜为第2膜的一例。

[0061]

在层叠膜101下具有基底膜100,在层叠膜101上具有掩模102。基底膜100由多晶硅形成。但是,基底膜100不限定于多晶硅,可以由无定形硅或单晶硅形成。掩模102为有机材料,具有孔h。利用向等离子体处理装置1供给的气体的等离子体,通过掩模102的孔h可以在层叠膜101中形成凹部。形成于层叠膜101的凹部不限定于孔状,也可以为线状。

[0062]

步骤s1的主蚀刻中,如图3的(b)所示,层叠膜101被蚀刻,在层叠膜101中形成凹部,在基底膜100露出前结束蚀刻。步骤s2的过蚀刻中,如图3的(c)所示,层叠膜101进一步被蚀刻,进行蚀刻直至基底膜100露出。

[0063]

主蚀刻如下:在过蚀刻前,进行蚀刻直至层叠膜101的凹部(例如孔h)成为规定的深度。凹部的规定的深度以长宽比计可以为40以上。

[0064]

以往的主蚀刻的一例中,例如使基板温度为0℃以下,对层叠膜101进行低温蚀刻。低温蚀刻中,层叠膜101的蚀刻速率变高。此外,主蚀刻中,对掩模102的选择比也高。

[0065]

然而,在过蚀刻中进行低温蚀刻的情况下,对基底膜100的选择比不充分。低温蚀刻中,进行主蚀刻直至基底膜100即将露出前,然后接着以低温蚀刻进行过蚀刻,测定基底膜100的凹部量的时间变化。其结果,低温蚀刻中,即使基底膜100露出也无法停止蚀刻,基底膜100的凹部量变多。

[0066]

因此,作为以往的过蚀刻的另一例,例如提高基板温度至80℃左右后进行蚀刻。图4为示出以往的过蚀刻中的基板温度与选择比的关系的一例的图。将用于得到图4所示的实验结果的过蚀刻的工艺条件示于以下。

[0067]

<以往的过蚀刻的工艺条件>

[0068]

气体种类c4f6/c4f8/ch2f2/o2[0069]

基板温度160℃、130℃

[0070]

图4中,横轴示出过蚀刻的时间、纵轴示出作为基底膜100的多晶硅(si)的凹部。基底膜100的凹部量如图3的(c)所示,表示过蚀刻时被削去的基底膜100的凹部的深度。层叠膜101对基底膜100的选择比如果充分,则基底膜100的凹部量少而优选。

[0071]

图4所示的实验结果中,将基板温度控制为160℃的情况下,基底膜100的硅的蚀刻速率为2.7nm/分钟。另一方面,将基板温度控制为130℃的情况下,240秒时刻的基底膜100的凹部与将基板温度控制为160℃时相比恶化,基底膜100的硅的蚀刻速率至少成为28nm/分钟以上。亦即,将基板温度控制为130℃的情况下,对基底膜100的选择比下降,基底膜100的凹部量增加。

[0072]

出于过蚀刻中的对基底膜100的选择比的课题,主蚀刻进行低温蚀刻,确保对掩模102的选择比和高的蚀刻速率,且过蚀刻将基板温度控制为主蚀刻时的温度以上并进行蚀刻,确保对基底膜100的选择比。然而,上述蚀刻方法中,存在主蚀刻和过蚀刻中必须改变基板温度,温度控制耗费时间,生产能力恶化的课题。或,准备不同于进行主蚀刻的等离子体处理装置1的、为了进行过蚀刻而将基板温度控制为主蚀刻时的温度以上(未做图示)的等离子体处理装置1’,主蚀刻后,将基板输送至等离子体处理装置1’进行过蚀刻成为可能,但同样地存在生产能力恶化的课题。

[0073]

因此,以下中说明的本实施方式的蚀刻方法中,主蚀刻将基板温度控制为15℃以下进行低温蚀刻,过蚀刻也在与主蚀刻相同的温度下控制基板温度并进行低温蚀刻。此时,过蚀刻中,为了确保对基底膜100的选择比而也使工艺条件最佳化,过蚀刻中,也确保选择比和高的蚀刻速率。

[0074]

[工艺条件]

[0075]

本实施方式的过蚀刻的工艺条件为以下。

[0076]

<本实施方式的过蚀刻的工艺条件>

[0077]

处理容器内的压力:10mt(1.333pa)

[0078]

气体ch2f2/c4f8/o2[0079]

基板温度15℃

[0080]

图5为示出一实施方式的蚀刻方法中相对于ch2f2气体与c4f8气体的比率的层叠膜101的蚀刻速率、基底膜100的蚀刻速率、选择比的一例的图。图5的(a)~(c)的横轴表示相对于ch2f2气体与c4f8气体的总和的ch2f2气体的比率。图5的(a)的纵轴表示层叠膜101的蚀刻速率(e/r)。图5等中,层叠膜101用“on”表示。图5的(b)的纵轴表示基底膜100(si)的蚀刻速率(e/r)。图5的(c)的纵轴表示对于基底膜100的层叠膜101的选择比(sel.)。需要说明的是,基于各蚀刻条件的层叠膜101的蚀刻中,在掩模102上形成保护膜,但以不阻塞掩模102的孔h的程度,在各蚀刻条件下调整o2气体的比率。

[0081]

图5的(a)所示的层叠膜101的蚀刻速率优选高。图5的(a)的实验结果中,可知,ch2f2气体的比率只要为12.5%以上即可。

[0082]

图5的(b)所示的基底膜100的蚀刻速率优选低。图5的(b)的实验结果中,ch2f2气体的比率只要为30.0%以下即可。由图5的(a)和(b)的结果可知,ch2f2气体的比率优选为12.5~30.0%的范围。

[0083]

如图5的(c)所示,ch2f2气体的比率如果为12.5~30.0%的范围,则对基底膜100得到了高的选择比。由以上可知,ch2f2气体的比率如果为12.5~30.0%的范围,则过蚀刻中可以得到高选择比。

[0084]

接着,边参照图6边对一实施方式的蚀刻方法中使用的气体中的h或f的比率与蚀刻速率和选择比的关系进行说明。图6为示出一实施方式的蚀刻方法中使用的气体中的h或

f的比率与蚀刻速率和选择比的关系的一例的图,由图5的(a)~(c)的实验结果,其是将图的横轴换算为气体中的h或f的比率而得到的。

[0085]

由此,对于过蚀刻中使用的气体中所含的氢(h)相对于氢(h)与氟(f)与碳(c)的总和的比率、跟选择比和蚀刻速率的关系,得到了图6的(a)和(b)的结果。另外,对于过蚀刻中使用的气体中所含的氟(f)相对于氢(h)与氟(f)与碳(c)的总和的比率、跟选择比和蚀刻速率的关系,得到了图6的(c)和(d)的结果。

[0086]

需要说明的是,氢(h)、氟(f)和碳(c)的各元素的量由过蚀刻中使用的气体的结构式以气体的体积流量与气体中所含的元素的价数之积的总和而求出。

[0087]

图6的(a)和(b)的横轴表示气体中所含的h相对于h与f与c的总和的比率。图6的(a)的纵轴表示对于基底膜100(si)的层叠膜101(on)的选择比。图6的(b)的纵轴表示层叠膜101(on)和基底膜100(si)的各自的蚀刻速率。

[0088]

h相对于h与f与c的总和的比率优选图6的(a)中用虚线表示的选择比为5以上、且图6的(b)中用虚线表示的层叠膜(on)的蚀刻速率为50nm/分钟以上的范围。另外,图6的(b)中,基底膜100的蚀刻速率优选低于20nm/分钟。由图6的(a)的结果可知,选择比满足5以上的条件时,h相对于h与f与c的总和的比率为0~0.06(0~6%)的范围a。另外,由图6的(b)的结果可知,层叠膜(on)的蚀刻速率满足50nm/分钟以上的条件、基底膜100的蚀刻速率满足低于20nm/分钟的条件时,h相对于h与f与c的总和的比率为0.02~0.06(2~6%)的范围b。由以上,满足选择比和蚀刻速率这两者的条件时,h相对于h与f与c的总和的比率优选为0.02~0.06(2~6%)的范围。

[0089]

图6的(c)和(d)的横轴表示气体中所含的f相对于h与f与c的总和的比率,图6的(c)的纵轴表示对于基底膜100的层叠膜101的选择比。图6的(d)的纵轴表示层叠膜101与基底膜100的蚀刻速率。

[0090]

f相对于h与f与c的总和的比率优选图6的(c)中用虚线表示的选择比为5以上、且图6的(d)中用虚线表示的层叠膜(on)的蚀刻速率为50nm/分钟以上的范围。另外,图6的(d)中,基底膜100的蚀刻速率优选低于20nm/分钟。由图6的(c)的结果可知,选择比满足5以上的条件时,f相对于h与f与c的总和的比率为0.63~0.66(63~66%)的范围c。另外,由图6的(d)的结果可知,层叠膜(on)的蚀刻速率满足50nm/分钟以上的条件、基底膜100的蚀刻速率满足低于20nm/分钟的条件时,f相对于h与f与c的总和的比率为0.63~0.65(63~65%)的范围d。由以上,满足选择比和蚀刻速率这两者的条件时,f相对于h与f与c的总和的比率优选为0.63~0.65(63~65%)的范围。

[0091]

如以上中所说明,如果使用h相对于h与f与c的总和的比率为0.02~0.06(2~6%)的范围的气体,则可以得到良好的与基底膜100的选择比和层叠膜101的蚀刻速率,故优选。另外,只要为h相对于h与f与c的总和的比率为0.02~0.06(2~6%)的范围的气体即可,本实施方式的蚀刻方法中使用的气体不限定于ch2f2气体、c4f8气体、o2气体。

[0092]

另外,如果使用f相对于h与f与c的总和的比率为0.63~0.65(63~65%)的范围的气体,则可以得到良好的与基底膜100的选择比和层叠膜101的蚀刻速率,故优选。另外,只要为f相对于h与f与c的总和的比率为0.63~0.65(63~65%)的范围的气体即可,本实施方式的蚀刻方法中使用的气体不限定于ch2f2气体、c4f8气体、o2气体。

[0093]

进而,如果为h相对于h与f与c的总和的比率为0.02~0.06(2~6%)的范围、且f相

对于h与f与c的总和的比率为0.63~0.65(63~65%)的范围的气体,则可以得到更良好的与基底膜100的选择比和层叠膜101的蚀刻速率。

[0094]

作为满足以上的条件的、本实施方式的蚀刻方法中能使用的气体,包含氟化碳气体(cf系)、和氢氟化碳气体(chf系)中的至少一者、且包含氢氟化碳气体(chf系)、烃气体(ch系)、和含氢气体中的至少1者,含氢气体可以为氢气体(h2)或卤化氢。

[0095]

作为氢氟化碳气体(chf系)的一例,可以举出ch2f2气体、chf3气体、c3h2f4气体等。作为氟化碳气体(cf系)的一例,可以举出c4f8气体、c4f6气体、cf4气体等。作为烃气体(ch系)的一例,可以举出ch4气体、c2h6气体、c2h4气体等。作为卤化氢的一例,可以举出hbr、hcl、hf、hi等。

[0096]

接着,边参照图7边对本实施方式的过蚀刻工序中的低温蚀刻的机制进行说明。

[0097]

图7为示出高温(常温)环境下的气体中的h的比率与蚀刻速率的关系的图。图7的图的出处为“l.m.ephrath,j.electrochem.soc.126,1419(1979)”。图7示出利用由cf4气体和h2气体形成的等离子体进行蚀刻时的供给气体中h2的比率与硅膜(si)和氧化硅膜(sio2)的蚀刻速率。

[0098]

由此,在高温(常温)环境下,随着提高h2相对于cf4气体的比率,硅膜(si)的蚀刻速率降低,使h2的比率为约40%时,硅膜(si)的蚀刻速率基本成为零(0)。

[0099]

cf4气体的等离子体中添加h2气体的情况下,由气体(h2 cf4)生成的等离子体中的h自由基与f自由基、cf自由基反应而生成氟化氢(hf)。由此,f被消耗,在硅膜(si)表面形成f相对于c的比率低的聚合膜、即、富碳的沉积膜。认为该沉积膜成为妨碍因素,si(硅膜)的蚀刻速率下降。

[0100]

与此相对,在高温(常温)环境下,即使提高h2相对于cf4气体的比率,sio2(氧化硅膜)的蚀刻速率也为稍下降的程度。认为:在氧化硅膜(sio2)表面沉积的沉积膜随着氧化硅膜(sio2)的蚀刻反应而从氧化硅膜(sio2)供给氧(o),成为co气体、co2气体、或cof2气体而被去除,因此,不成为sio2(氧化硅膜)的蚀刻速率的妨碍因素。由以上,在基板温度高于15℃的条件下进行蚀刻的情况下,通过提高气体中的氢的分压,从而可以提高对硅的氧化硅膜的选择比(sio2/si选择比)。

[0101]

然而,与图5的(a)、图5的(b)和图6的(b)所示的一实施方式的蚀刻方法中的基底膜100的蚀刻速率和包含氧化硅膜的层叠膜101的蚀刻速率的倾向相比,增加包含h的ch2f2气体的比率(图5的(a)、图5的(b))、或氢(h)的比率(图6的(b))的情况下,与基底膜100的蚀刻速率和层叠膜101的蚀刻速率一起增加,因此,与图7的倾向不一致。

[0102]

图8为示出一实施方式的蚀刻方法中使用的气体中的h的比率与多晶硅(poly-si)的覆盖膜(

ブランケット

膜,无掩模等的平坦的膜)的蚀刻速率的关系的一例的图。图8的(a)的横轴表示混合气体(h2 cf4)中的氢(h2)的比率,纵轴表示多晶硅膜(poly-si)的蚀刻速率。图8的(b)的横轴表示混合气体(h2 cf4)中的氢(h2)的比率,纵轴表示氧化硅膜(sio2)的蚀刻速率。正方形(白)的标记表示基板温度为-60℃的低温蚀刻的情况,圆(黑)的标记表示基板温度为35℃时的蚀刻情况下的蚀刻速率。与图7相比,进行观察直至h2气体的比率高的区域,另外,在高温(常温)环境下和低温环境下这2个区域中进行观察。

[0103]

图8的(a)的实验结果中,混合气体中的h的比率为30%以下的区域中,多晶硅膜(poly-si)的蚀刻速率示出与图7同样的倾向,但混合气体中的h的比率为40%以上的区域

中,多晶硅膜(poly-si)的蚀刻速率相反地上升。推测这是由于,混合气体中的cf4气体的比率降低,碳(c)本身的供给减少,多晶硅膜(poly-si)表面的沉积膜变薄。另外,由于cf4气体为f元素的含有率高的气体,因此,即使cf4气体的比率下降使碳(c)的供给变少,作为多晶硅膜(poly-si)的蚀刻剂的f元素也大量存在,因此推测,多晶硅膜(poly-si)的蚀刻得到促进。

[0104]

需要说明的是,混合气体中的对于h的比率的多晶硅膜(poly-si)的蚀刻速率在高温(常温)环境下、低温环境下均示出同样的倾向,但与高温(常温)环境下的多晶硅膜(poly-si)的蚀刻速率相比,低温环境下的多晶硅膜(poly-si)的蚀刻速率快。认为这是由于,通过低温而hf的吸附系数上升,hf吸附在多晶硅膜(poly-si)表面。此外认为,hf本身与多晶硅膜的基于热能的反应性低,但在hf附着于多晶硅膜的状态下,施加基于来自等离子体的离子照射的能量,从而多晶硅膜与hf中的f元素反应而促进多晶硅的蚀刻。

[0105]

另外,混合气体中的h的比率为70%以上的区域中,f元素的供给量也减少,因此推测,多晶硅膜(poly-si)的蚀刻速率降低。

[0106]

图8的(b)的实验结果中,在高温(常温)环境下,随着增加混合气体中的h的比率,氧化硅膜(sio2)的蚀刻速率减少,因此,示出与图7同样的倾向,另外,混合气体中的h的比率为40%以上的区域中,氧化硅膜(sio2)的蚀刻速率也示出减少倾向。与此相对,低温环境下、特别是混合气体中的h的比率为70%以下的区域中,随着增加混合气体中的h的比率,氧化硅膜(sio2)的蚀刻速率示出上升倾向,示出不同于图7的倾向。另外,与高温(常温)环境下的氧化硅膜(sio2)的蚀刻速率相比,低温环境下的氧化硅膜(sio2)的蚀刻速率快。

[0107]

低温环境下的情况下,与多晶硅膜时同样地,通过低温而hf的吸附系数上升,hf吸附于氧化硅膜表面。另外,基于cf4气体的等离子体的氧化硅膜的蚀刻反应过程中,sif4与水(h2o)作为反应产物产生,但水的饱和蒸气压低,因此认为,在低温环境下,在氧化硅膜表面水饱和而以一定程度液体的状态存在。而且,水与hf反应,生成氢氟酸,由此认为,利用在氧化硅膜的表面溶解于水的氢氟酸,促进主要基于化学反应的蚀刻,蚀刻速率特异性地上升。

[0108]

由以上,在低温环境下、且以适当的混合气体中的h的比率(30~50%附近)供给,从而以高速维持氧化硅膜的蚀刻速率,且多晶硅膜)的蚀刻速率慢,可以确保对多晶硅膜的氧化硅膜的选择比。

[0109]

即,可知,为了以高速维持被蚀刻膜(此时为氧化硅膜)的蚀刻速率、且硅膜(此时为多晶硅膜)的蚀刻速率慢、确保对硅膜的被蚀刻膜的选择比,重要的是,在低温环境下、且以适当的平衡供给氢(h)与氟(f)与碳(c)(此时为混合气体中的h的比率)。

[0110]

图9为示出基板温度与c(碳)和h(氢)对孔的底部的到达量的关系的一例的图。图9中,低温是指,基板温度为15℃以下,高温是指,基板温度高于15℃。图9的横轴表示长宽比(ar),越向右越高。图9的纵轴表示c对孔的底部的到达量。本实施方式的蚀刻方法中,假设对长宽比为40以上的孔等凹部进行低温蚀刻。

[0111]

将ch2f2气体、混合气体(h2 cf4)等包含c、h和f的气体用于蚀刻时,与h相比,c和cxfy的吸附系数高,因此,c物理吸附于孔的较浅的侧壁而被捕获,由此,到达直至孔的底部的c减少。其结果,在孔h的底部,与孔的较浅的部分相比,h和f相对于c的比率相对增加。进而,如图9所示,低温蚀刻的情况下,与高温蚀刻的情况相比,c、h对孔的底部的到达量均减少,但与h相比,c的减少率大。

[0112]

由此,低温蚀刻中,长宽比为40以上的孔的蚀刻的情况下,相对于进而到达直至孔的底部的c,h和f的比率变高。亦即,预测:长宽比为40以上的孔的低温蚀刻中,孔的底部中的h和f相对于c的比率变得高于低长宽比的孔的底部中的该比率。

[0113]

鉴于此,考察图5的(a)、图5的(b)和图6的(b)的实验结果时,图8的(a)和图8的(b)的实验结果中,推测成为在低温环境下、且混合气体中的h的比率接近于30~50%的范围的状态。即,重要的是,根据长宽比而在低温环境下、且以适当的平衡供给氢(h)与氟(f)与碳(c)。

[0114]

由此,在低温蚀刻的主蚀刻和过蚀刻中,可以确保高蚀刻速率,且在过蚀刻中也可以确保选择比。另外,主蚀刻和过蚀刻中使基板温度的条件为同一温度,从而在主蚀刻与过蚀刻之间无需基板温度的控制时间,可以改善生产能力。另外,可以在同一等离子体处理装置中连续地执行主蚀刻和过蚀刻。

[0115]

[变形例:底部cd的改善]

[0116]

以上说明的蚀刻方法中,长宽比如果变高至40以上,则层叠膜101中形成的凹部的前端形状变细,凹部的底部的cd(以下,称为底部cd(btm cd))狭窄。与此相对,本实施方式的蚀刻方法的变形例中,为了扩展底部cd、使凹部的形状为垂直,向ch2f2气体、c4f8气体、o2气体中添加sicl4气体。

[0117]

图10为示出一实施方式的蚀刻方法中向ch2f2气体、c4f8气体、o2气体中添加sicl4气体时的底部cd的一例的图。变形例的过蚀刻中的气体以外的工艺条件如上述<本实施方式的过蚀刻的工艺条件>所示。图10所示的实验的结果中,用白圆的标记表示的添加sicl4气体的情况下,与用黑(正方形)的标记表示的未添加sicl4气体的情况相比,可以扩展25%以上的底部cd,凹部的前端形状成为矩形。需要说明的是,添加sicl4气体的情况下,相对于ch2f2气体与c4f8气体的总和,添加13%的sicl4气体。

[0118]

图11为示出一实施方式的蚀刻方法中向ch2f2气体、c4f8气体、o2气体中添加sicl4气体或其他气体时的底部cd的一例的图。变形例的过蚀刻中的气体以外的工艺条件如上述<本实施方式的过蚀刻的工艺条件>所示。图11所示的实验的结果中,向ch2f2气体、c4f8气体、o2气体中未添加sicl4气体、cl2气体或hbr气体的情况下,表示凹部最膨胀的部分的cd的bow cd为90,btm cd为39,其差值为51。

[0119]

与此相对,向ch2f2气体、c4f8气体、o2气体中添加sicl4气体的情况下,bow cd成为91,btm cd成为51,其差值成为40。另外,添加cl2气体的情况下,bow cd成为90,btm cd成为52,其差值成为38。另外,添加hbr气体的情况下,bow cd成为92,btm cd成为53,其差值成为39。添加sicl4气体、cl2气体或hbr气体中的任一者的情况下,与未添加的情况相比,bow cd与btm cd的差值均变小,btm cd得到改善,凹部的前端形状成为矩形。

[0120]

需要说明的是,向ch2f2气体、c4f8气体、o2气体中未添加sicl4气体、cl2气体或hbr气体的情况、添加气体使用sicl4气体的情况和添加气体使用cl2气体的情况下,ch2f2气体相对于ch2f2气体与c4f8气体的总和的比率为12.5%。另外,添加气体使用sicl4气体的情况和添加气体使用cl2气体的情况下,相对于ch2f2气体与c4f8气体的总和,添加13%的sicl4气体或cl2气体。

[0121]

另外,添加的气体使用hbr气体的情况下,ch2f2气体相对于ch2f2气体与c4f8气体的总和的比率为0%,hbr气体相对于ch2f2气体与c4f8气体的总和的比率为14.3。添加的气体

使用hbr的情况下,由于含有氢,因此,过蚀刻中即使不含ch2f2气体,也可以实现层叠膜101的蚀刻。

[0122]

由以上可知,蚀刻方法中使用的气体优选在ch2f2气体、c4f8气体、o2气体中还含有sicl4气体、cl2气体、hbr气体等包含除氟之外的卤素的气体。由此,不扩展bow cd,而扩展btm cd,可以使凹部的前端形状为矩形。

[0123]

需要说明的是,包含除氟之外的卤素的气体除sicl4气体、cl2气体、hbr气体以外还考虑hcl气体、hi气体、br2气体、cf2br2气体等。

[0124]

如以上所说明,根据本实施方式的蚀刻方法和等离子体处理装置,在低温环境下使氧化硅膜和氮化硅膜的层叠膜的基底膜露出的过蚀刻中,可以维持蚀刻速率,且确保选择比。

[0125]

此次公开的实施方式的蚀刻方法和等离子体处理装置在全部方面为示例,应认为没有限制。实施方式在不脱离所附的权利要求书和其主旨的情况下,可以以各种方式进行变形和改良。上述多个实施方式中记载的特征也可以在不矛盾的范围内取其他构成,另外,可以在不矛盾的范围内组合。

[0126]

本公开的等离子体处理装置可以用于原子层沉积(atomic layer deposition(ald))装置、电容耦合等离子体(capacitively coupled plasma(ccp))、电感耦合等离子体(inductively coupled plasma(icp))、径向线缝隙天线(radial line slot antenna(rlsa))、微波电子回旋共振等离子体(electron cyclotron resonance plasma(ecr))、螺旋波等离子体(helicon wave plasma(hwp))中的任意类型的装置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。