1.本发明涉及一种用于将焊膏从储备器转移到电路板的接触部位上的笔。此外,本发明包括根据本发明的笔的制造方法,以及该笔在用于修复具有至少一个有缺陷的构件的电路板的方法中的应用。

背景技术:

2.从电路板制造中已知了用于装配电路板的不同的方法。例如,所谓的smd构件(表面安装器件,英语:surface mounted device)安装在电路板前侧上的接触面上。而tht构件(通孔插装技术,英语:through-hole-technology)具有穿过电路板中的开口并紧固在电路板的对置的侧上的联接金属线。在此,以smd和tht构件进行的混合装配也是可能的。smd构件的焊接通常以回流工艺来实现。为了对此进行准备,电路板在待装配的部位设置有形成焊膏团的焊膏。然后,将构件定位在相应的焊料团上。以这种方式装配的电路板经受热源,例如被放置在加热板上或输送给焊炉,其中,焊膏被熔化并由此在构件与电路板之间建立连接。

3.可能会发生的是,构件是有故障的或者在运行中发生故障。尤其是在成本高昂的构件的情况下或在具有大量构件的组件的情况下,在这种情况下并不丢弃整个组件,而是更换有故障的或有缺陷的构件。迄今为止,装配在电路板上的有缺陷的构件通过热过程来脱焊。替换或重新焊上同样借助热过程来实现。

4.由“zevac”公司销售了一种能够借助被称为“铣削”的工艺来去除构件的机器。该工艺提供了借助铣削过程从电路板去除电子构件的可能性,由此避免热过程。在此,铣削头被下降到构件的高度并接着在x-y方向上执行铣削头的运动,直至整个构件被铣削掉。因此,电路板经受较小的热应力,由此防止人为的老化。

5.在x-y进给方向上铣削的缺点、例如对电路板的接触垫的撕扯或焊料的涂抹通过本技术人的在同一申请日提交的标题为“用于去除施加在电路板上的构件的方法”的专利申请中公开的方法来消除。该申请描述了在z方向上穿过构件地对焊接连接部的铣削,由此不会使电路板的接触垫受到负载。

6.在去除构件后,将新的构件施加到暴露出的焊点上。除了为此已知的常规的方法之外,从专利申请de 10 2013 112 348a1中已知的方法已被证实是特别有利的。在此,使用具有焊料施加冲头的笔。通过焊料施加冲头将焊膏转送到电路板的接触部位上,以便能够产生直径为10μm至300μm的焊膏斑。

7.然而已证实的是,在使用这种焊料施加冲头时发生经转送的焊膏体积的体积波动,即经转送的焊膏体积或多或少地波动。

技术实现要素:

8.因此,本发明的任务是,说明一种具有焊料施加冲头的笔,该焊料施加冲头能够以更大的重复精度转送焊膏。

9.该任务通过根据权利要求1所述的用于将焊膏从储备器转移到电路板的接触部位上的笔来解决。此外,该任务通过根据权利要求9所述的笔的制造方法以及通过根据权利要求14所述的笔在用于修复具有至少一个有缺陷的构件的电路板的方法中的应用来解决。

10.关于笔设置的是,该笔包括:

[0011]-具有纵向方向上的旋转轴线的杆状元件;

[0012]-焊料施加冲头,其由具有端面的基体和从端面突出的引脚构成,其中,该焊料施加冲头具有纵轴线,并且安置在杆状元件的端部区域上,使得基体的纵轴线位于杆状元件的旋转轴线的延长部上,

[0013]

其中,引脚具有纵轴线并且布置成使得引脚的纵轴线位于杆状元件的旋转轴线的延长部上,

[0014]

其中,端面相对于引脚的纵轴线旋转对称地设计,并且

[0015]

其中,引脚在第一端部区域上具有凸出面,并且其中,凸出面小于端面。

[0016]

根据本发明,引脚设计成基本上柱体式的,其中,

[0017]

端面设计成,使得引脚的纵轴线和端面之间的角度小于180

°

、优选在60

°

和120

°

之间、特别优选基本上为90

°

。

[0018]

在现有技术中描述的笔的波动的焊料体积由焊料施加冲头的几何形状引起。因此,由制造所造成地,焊料施加冲头在引脚和基体的端面之间具有凹的形状。包含在焊膏中的焊料珠不能正确地附着在该凹的形状上。依赖于焊料珠的直径,焊料珠基于黏附力或多或少地产生附着。

[0019]

根据本发明的解决方案设置的是,引脚和端面之间的凹的过渡部位或过渡面由在引脚和端面之间具有限定的角度的过渡部位代替。在此,端面或多或少地弯曲,以便建立角度。在角度小于180

°

的情况下,无论其直径如何,焊料珠通过黏附力在至少两点处被支撑。这导致的是,在笔首次沉入焊料库、例如浸渍槽中的情况下,过渡部位被填充以单层的焊料珠或一圈焊料珠。在焊膏被转送后,焊料珠仍保留在该区域中。由于所谓的挤压效应,前两个印制的焊膏团(也被称为斑点)有时仍在焊膏体积方面发生波动。然而,随后转移的体积是恒定的。

[0020]

笔的其他的几何形状相应于从现有技术已知的笔的几何形状。根据本发明的笔能够实现转送焊膏,以用于根据引脚的尺寸和基体的前端区域的尺寸以及所使用的焊膏来产生直径为10μm至300μm的焊膏团。

[0021]

例如设置的是,端面与凸出面的比最大相应于系数10、优选7.5、特别优选5。端面与凸出面之间的最大间距、即引脚的可见长度在50至250μm的范围内、优选80至150μm。有利地,凸出面具有180至300μm、优选130μm至180μm、特别优选50μm至130μm的范围内的直径。

[0022]

按照根据本发明的笔的优选的设计方案设置的是,基体与杆状元件的旋转轴线正交地具有正方形的横截面。

[0023]

按照根据本发明的笔的替选的设计方案设置的是,基体与杆状元件的旋转轴线正交地具有圆形的横截面。

[0024]

按照根据本发明的笔的有利的设计方案设置的是,基体是被涂层的,并且其中,基体的端面和引脚是未涂层的。因此,基体的表面除了端面以外被涂层。涂层被选择成使得其防止焊膏的黏附。因此,在沉入焊料库后只有基体的端面和引脚覆盖有焊膏。涂层尤其是疏水的等离子体涂层或纳米涂层。

[0025]

按照根据本发明的笔的优选的设计方案设置的是,杆状元件和基体是共同的一件式的构件。

[0026]

按照根据本发明的笔的替选的优选的设计方案设置的是,杆状元件和基体形状锁合地(formschl

ü

ssig)和/或材料锁合地(stoffschl

ü

ssig)彼此连接。因此,杆状元件和基体是两个独立的构件。它们例如通过融焊、钎焊、粘合或相互插塞来彼此连接。

[0027]

按照根据本发明的笔的优选的改进方案设置的是,笔除了引脚之外由两个半壳构成,半壳能沿纵轴线连接起来,其中,引脚在第一端部区域上具有紧固元件,并且其中,基体具有用于在将半壳拼接在一起后紧固引脚的托座,并且其中,托座的几何形状基本上对应于紧固元件的几何形状。笔由两个半壳构成,更确切地说与杆状元件和基体是否设计为一件式的或多件式的无关。托座用于让引脚的第一端部区域放入。在将半壳拼接在一起后,引脚机械地固定在托座中,从而不需要粘合或焊接。然而,这也可以作为另外的安全步骤附加地执行。

[0028]

根据本发明的笔的有利的设计方案设置的是,紧固元件在引脚的轴向方向上设计成楔形的、柱形的或楔形和柱形的组合。因此,确保了将紧固元件夹紧在托座中。替选地,可以使用另外的几何形状。对于所有几何形状来说共同的是,紧固元件必须具有比引脚的其余的径向横截面更大的横截面,以便确保将紧固元件锚固在托座中。

[0029]

关于制造方法设置的是,该方法包括:

[0030]-提供杆状元件;

[0031]-将基体安置在杆状元件的端部区域上,或对杆状元件的端部区域进行机械加工以形成基体;

[0032]-提供引脚;并且

[0033]-将引脚紧固在基体上。

[0034]

由现有技术已知的笔具有一件式地制造的焊料施加冲头。在此,基体通过铣削工具加工,由此形成笔。由于铣削工具的几何形状,引脚和基体的端面之间的过渡区域设计为凹的。

[0035]

根据本发明的笔设置的是,引脚和基体是在制造方法中拼接在一起的单独的元件。只有这样,才能够实现引脚和端面之间的以形成角度的方式的突然过渡。

[0036]

必要时,还执行另外的方法步骤,在其中,将引脚缩短至适当的或期望的长度。这涉及引脚的从基体突出的部分。

[0037]

按照根据本发明的方法的第一变型方案设置的是,沿基体的旋转轴线产生孔,并且其中,将引脚置入到孔中并与基体粘合。

[0038]

按照根据本发明的方法的第一变型方案的有利的设计方案设置的是,借助激光钻孔或借助机械钻孔来产生孔。替选地,可以使用允许引脚尺寸方面的孔的任何其他的方法。

[0039]

按照根据本发明的方法的第二变型方案设置的是,将引脚的紧固区域置入到托座中,并且其中,将半壳彼此叠置并且形状锁合地和/或材料锁合地相互连接。形状锁合的连

接例如是螺钉连接。

[0040]

按照根据本发明的方法的第二变型方案的有利的设计方案设置的是,使半壳借助融焊或钎焊相互连接。替选地,设置了对能够实现将半壳拼接在一起的任何其他方法的应用。

[0041]

关于应用所设置的是,有缺陷的构件通过至少一个电路板侧的接触部位与电路板机械和/或电连接,其中,在其中使用了根据本发明的笔的方法至少包括以下步骤:

[0042]-从电路板去除有缺陷的构件;

[0043]-清洁至少一个电路板侧的接触部位;

[0044]-通过笔将焊膏施加到经清洁的至少一个电路板侧的接触部位上,其中,首先在浸润步骤中将笔的焊料施加冲头至少部分地放置到具有焊膏的储备器中用于以焊膏浸润,并且随后在转移步骤中将经浸润的焊料施加冲头放置在期望的电路板侧的接触部位上,从而能够实现将焊膏施加或转移到至少一个电路板侧的接触部位上;

[0045]-以预计针对有缺陷的构件的替代构件来装配电路板;

[0046]-焊接上替代构件。

[0047]

因此,该笔设置用于应用在如在专利申请de 10 2013 112 348 a1中详细描述的方法中。

附图说明

[0048]

借助下面的附图详细阐述本发明。其中:

[0049]

图1示出了由现有技术已知的焊料施加冲头的示意图;

[0050]

图2示出了由现有技术已知的焊料施加冲头的仰视图的示意图;

[0051]

图3示出了由现有技术已知的焊料施加冲头产生的缺点的草图;

[0052]

图4示出了根据本发明的笔的示意图;

[0053]

图5示出了根据本发明的笔的第一变型方案的仰视图的示意图;

[0054]

图6示出了根据本发明的笔的第二变型方案的仰视图的示意图;

[0055]

图7示出了根据本发明的笔提供的优点的草图;并且

[0056]

图8示出了用于替换电路板上的有缺陷的构件的方法的示意图,在其中使用了根据本发明的笔。

具体实施方式

[0057]

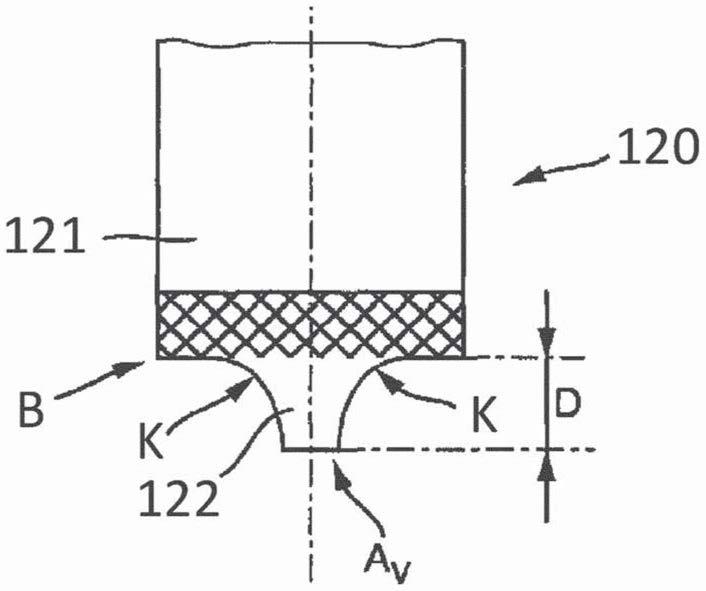

图1示出了从在现有技术中公开的笔已知的焊料施加冲头120的示意图。例如在专利申请de 10 2013 112 348 a1中公开了这种笔1。除了在其上紧固有焊料施加冲头的(在此未示出的)杆状元件之外,该笔还具有焊料施加冲头120本身,其包括具有端面as的基体121。引脚122从端面as突出,引脚具有凸出面av,该凸出面优选基本上平行于基体121的端面as地延伸。引脚122构造为使得引脚在纵向截面中、在端面as和凸出面av之间具有至少区段式凹的轮廓k。当焊料施加冲头被放置或带入储备器6中时,焊料施加冲头120通过凹的轮廓k容纳焊膏。

[0058]

引脚122的凸出面av到基体121的端面as的最大间距d在50~400μm的范围内、优选在80~150μm的范围内。大约300μm的最大间距已被证实是特别合适的。

[0059]

在此选择最大间距d,使得当将焊料施加冲头5放置在焊料储备器中从而凸出面as碰触焊料储备器的底部时,基体121的端面as以焊膏4浸润。例如具有在700μm至400μm的范围内、优选在400μm至200μm的范围内、特别优选在200μm至40μm的范围内的深度的浸渍槽例如可以用作焊料储备器。

[0060]

图2示出了焊料施加冲头120的仰视图的示意图。端面as在此构造为正方形的。然而,其他几何形状、例如圆形的横截面也是可以想到的。引脚122以及因此还有凸出面as构造为使得它们具有圆形的横截面。引脚121的横截面积在此从端面as向着凸出面av持续减小。除了圆形的横截面之外,还可以想到其他的几何形状、尤其是矩形的或正方形的横截面形状。

[0061]

基本上正方形的基体121的横截面积具有在0.16mm2至0.64mm2的范围内、优选在0.64mm2至1mm2的范围内、特别优选在1mm2至2.25mm2的范围内的面积。

[0062]

依赖于待浸润的接触部位,凸出面av的直径在300~180μm的范围内、优选在180~130μm的范围内、特别优选在130~50μm的范围内。

[0063]

此外,图1所示的焊料施加冲头120包括至少施加到基体121的表面的一部分上的疏水涂层b。如从图1中可以看出的那样,基体至少在与凸出部相邻的区域中设有疏水涂层b。疏水涂层b在此可以在整个基体121上进一步延伸至基体121的背离端面的那侧。

[0064]

图3概述了从现有技术已知的笔1所具有的其中一个缺点。当焊料施加冲头120沉入料库中时,焊膏积聚在端面as和引脚122上。焊膏由多个小的焊料珠lk构成。焊料珠lk利用其表面的各一点碰触端面as或引脚122,并且仅非常差地附着在相应的表面上。因为焊料珠的尺寸不同,所以焊料珠有时更好地而有时更差地附着在相应的表面上。此外,焊料珠在端面as和引脚122上的分布在每个浸渍过程中是不同的。

[0065]

因此,对于每个印制过程而言是不同的,如在图3下方的曲线图中示出的那样。该曲线图示出了对不同的印制过程的测试。各自的印制次数显示在横坐标上。在纵坐标上示出了在各自的印制时产生的焊膏团的直径。如从曲线图中可以看出的那样,印制的焊膏团的直径因一次次印制而强烈波动。通过使用这种焊料施加冲头120不能实现可再现的印制结果。这种焊料施加冲头120的制造也是非常复杂的。

[0066]

图4示出了根据本发明的笔2的示意图。笔的基本尺寸相应于图1所示的笔1的尺寸,这从现有技术已知。根据本发明的笔2在引脚222的布置和制造方面与从现有技术已知的笔1本质上是不同的。引脚222没有由基体221制成,而是添加到基体221中的单独的构件。例如为此将孔添加到基体221中。孔轴线沿杆状元件210的旋转轴线ra或基体221的纵轴线la1延伸,该纵轴线位于旋转轴线ra的延长部上。然后,置入并且粘合引脚222。引脚222的纵轴线la2由此位于旋转轴线ra的延长部上,或位于基体221的纵轴线la1上。在图4中未示出该变型方案。

[0067]

如图4所示的那样,另一变型方案是,笔2、更准确地说杆状元件210和基体221分别由两个半壳hs1、hs2构成。有利地,基体221和杆状元件210已经形状锁合或材料锁合地彼此连接,从而总共仅需要两个半壳hs1、hs2。

[0068]

引脚222被置入半壳hs1、hs2中,然后,例如通过钎焊或熔焊使半壳hs1、hs2彼此固定连接。引脚222钩挂在半壳中并且由此被紧固。这通过使引脚222具有紧固元件223形式的端部区域来实现,该端部区域相对于引脚222的径向的横截面是增大的。例如,紧固元件223

梯形地或柱形地设计,或以两者的混合来设计。半壳具有与紧固元件223的形状和尺寸相对应的托座224。

[0069]

紧固元件223被放置到托座224中。通过闭合半壳,使紧固元件固定在托座224中,从而将引脚222固定地安置在基体221上。可选地,紧固元件223还可以粘合在托座224中。

[0070]

两种变型方案的特征在于,引脚222和端面az之间的过渡是跃变的,即形成角度α。在当前的示例中,该角度基本上为90

°

。然而也可以设置的是,端面az从过渡点往引脚222持续上升或下降,即基体的端部区域设计成锥形的或倒锥形的。由此,该角度也可以处于0《α《90

°

或90

°

《α《180

°

的范围内。

[0071]

图5示出了焊料施加冲头120的第一变型方案的仰视图的示意图。端面as在此设计为正方形的。然而,其他的几何形状、例如圆形的横截面也是可以想到的。引脚122以及因此还有凸出面as构造成,使得它们具有圆形的横截面。除了圆形的横截面之外,还可以想到其他的几何形状、尤其是矩形的或正方形的横截面形状。此外可以看到构成杆状元件210和基体221的两个半壳hs1、hs2。

[0072]

图6示出了焊料施加冲头120的第二变型方案的仰视图的示意图。端面as在此设计为正方形的。在此,杆状元件210的横截面构造为基本上正方形的。在该变型方案中,引脚222和基体221的横截面也可以具有不同的形状、例如正方形或圆形。

[0073]

这种笔2的优点在于笔2的简化的制造。根据本发明的笔的另一重要的优点在图7中示出:

[0074]

在焊料施加冲头220沉入焊料库中时,焊膏积聚在端面as和引脚122上。焊膏由多个小的焊料珠lk构成。一层焊料珠lk以其表面的各一点碰触端面as和引脚122。因此,该层的每个焊料珠都具有两个碰触焊料施加冲头的点。由此,该层的焊料珠lk的附着性是比较高的。该层的焊料珠仅在根据本发明的笔2中出现,笔在引脚222和端面az之间形成角度α。在印制焊膏后,该层的焊料珠lk仍然存在。由于该单层焊料珠,在沉入料库中时另外的焊料珠lk总是以相似的图案积聚在焊料施加冲头220上。

[0075]

如从图6的曲线图中可以看出的那样,与在现有技术中描述的笔1相比,印制的焊膏团在直径方面的可再现性显著增加。由于所谓的挤压效应,前两次印制的焊膏团有时在焊膏体积方面发生波动。然而,随后所转移的体积是恒定的。

[0076]

下面描述根据本发明的笔的应用:

[0077]

在第一步骤中,通过接触部位3机械地和/或电地紧固在电路板5上的有缺陷的构件6被去除。例如,在同一申请日提交的标题为“用于去除施加在电路板上的构件的方法”的专利申请中公开的方法适用于此。

[0078]

在第二步骤中,用于将有缺陷的构件6联接到电路板5上的所有电路板侧的接触部位3被清洁。该清洁优选无接触地进行。为此,自动化设施装配有多通道清洁喷嘴。多通道清洁喷嘴又构造为使得其一方面可以输出热空气,另一方面可以抽真空或空气,其中,被抽吸的空气通过旁路被引导到过滤器上。借助多通道清洁喷嘴来遍历接触部位3,其中,在去除有缺陷的构件5之后仍然存在的剩余焊料被热空气加热,以便随后可以将其去除。

[0079]

在第三步骤中,将焊膏4施加到被清洁的电路板侧的接触部位3上。为此,自动化设施装配有根据本发明的焊料施加冲头2,其用于将焊膏4从储备器传送或转移到接触部位3上。然后,焊料施加冲头2由自动化设施的定位单元移动到储备器上方,并且至少部分放置

在储备器中,从而浸润焊料施加冲头2。在此,焊料施加冲头2仅以最高预限定的第一力、例如1n放置到储备器中。

[0080]

随后,利用焊膏4浸润的焊料施加冲头2又从储备器移动到电路板5上的之前确定的用于设置替代构件7的定位处。在确定的或预限定的定位处,将焊料施加冲头2放置在电路板侧的接触部位3、例如铜垫上,从而将焊膏4施加或转移到接触部位3上。在此,焊料施加冲头2以预限定的第二力、例如0.7n放置在接触部位3上。自动化设施的定位单元以受力控制的方式移动焊料施加冲头2,也就是说在焊料施加冲头52被放到或挤压到接触部位3上时作用的力由定位单元控制,并且在作用的力超过预限定的(第一和/或第二)力的情况下,暂停或停止放置过程。

[0081]

例如,具有限定的深度的浸渍槽可以用作储备器。将焊膏4引入浸渍槽中,并且然后通过刮板去除多余的焊膏4。以该方式,可以在储备器或浸渍槽中实现焊膏4的可再现的量。附加地,储备器或浸渍槽可以具有纳米涂层,以便因此能够实现更容易地分离出焊膏4。

[0082]

在多个接触部位3应该设有焊膏4的情况下,相应地多次重复第三步骤。

[0083]

在第四步骤中,为电路板5装配设置针对有缺陷的构件6的替代构件7。在此,多通道环形喷嘴例如用于从构件带分离出替代构件7并将其运送到电路板5上的期望的定位处。

[0084]

在第五步骤中,焊接上之前放置在电路板5上的替代构件7。在此,放置在预加热的电路板5上的替代构件7通过多通道环形喷嘴的热空气功能焊接在电路板5上。

[0085]

图8示出了用于说明方法流程的示意图。在此,在图8a)中示例性地示出了具有三个构件的电路板5,其中,左侧的构件6是有缺陷的。根据上述的第一步骤去除有缺陷的构件6。图8b)示出了电路板5,其中,有缺陷的构件6已被去除,并且电路板侧的接触部位3已被清洁。图8c)示出了电路板5,其中,焊膏4已被施加到接触部位3上。图8d)示出了具有已焊接的替代构件7的电路板1。

[0086]

附图标记列表

[0087]

1、2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

笔

[0088]

210

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

杆状元件

[0089]

120、220

ꢀꢀꢀꢀꢀꢀꢀꢀ

焊料施加冲头

[0090]

121、221

ꢀꢀꢀꢀꢀꢀꢀꢀ

基体

[0091]

122、222

ꢀꢀꢀꢀꢀꢀꢀꢀ

引脚

[0092]

223

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

紧固元件

[0093]

224

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

托座

[0094]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

接触部位

[0095]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

焊膏

[0096]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

电路板

[0097]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

有缺陷的构件

[0098]7ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

替代构件

[0099]as

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

端面

[0100]

avꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

凸出面

[0101]bꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

涂层

[0102]dꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

引脚的长度或as到av的最大间距

[0103]

hs1、hs2

ꢀꢀꢀꢀꢀꢀꢀꢀ

半壳

[0104]kꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

轮廓

[0105]

la1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基体的纵轴线

[0106]

la2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

笔的纵轴线

[0107]

lk

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

焊料珠

[0108]

ra

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

旋转轴线

[0109]

α

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

角度

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。