1.本发明系有关一种氧化锆-氧化铝复合陶瓷基板及其制造方法,特别是指混合氧化铝、氧化锆及自制合成的添加助剂等粉体,经多道步骤,制得具备优异三点抗折强度>600mpa机械性能、热传导率>26w/mk、绝缘特性>1014ω

·

cm与低表面漏电流(150℃)<200na等热电性质的氧化锆-氧化铝复合陶瓷基板。

背景技术:

2.随着电子组件的快速开发,组件基板明显朝向轻、薄、短小的趋势发展,使得过去长期以来使用的氧化铝陶瓷基板,在逐步轻薄化的同时,材料本身的机械强度特性已逐渐无法负荷。

3.传统氧化铝陶瓷基板是以纯度达99.95%以上的氧化铝与100ppm以下的氧化钙(calcia)或氧化镁(magnesia)等组成物烧结而成。然而,随着大面积尺寸组件的薄型化制程的发展,氧化铝陶瓷基板的机械特性相对大幅降低,而无法再提供后续相关溅镀、蚀刻及电镀等制程的操作,甚至无法满足产品组件的薄型化需求。

4.长期以来,氧化铝基板被广泛用于作为搭载半导体晶圆的绝缘基板,但随着半导体多任务的需求,半导体晶圆常需进行高电压与高电流的通电,传统氧化铝基板显然无法符合高强度与高导热性的要求。虽然有业者提出以氧化铝为主要成份,于添加一定量的氧化锆、氧化钇等添加剂,再经过高温烧结后,号称可以制得弯曲强度达到400mpa的基板。然而,基板要同时达到高强度与高导热系数有相当难度,原因在于高强度基板要获得高导热系数时,需使氧化铝的结晶粒子成长,以减少造成导热障碍的晶界玻璃层,但氧化铝结晶粒子成长时容易发生异常晶粒同时生长,导致基板的强度相对降低。

5.有鉴于此,本发明人乃开始进行研究,经长时研究改进,终有本发明产生。

技术实现要素:

6.因此,本发明旨在提供一种应用于半导体装置的高强度氧化锆-氧化铝复合陶瓷基板及其制造方法,系制得氧化铝(al2o3)、氧化锆(zro2)和烧结助剂(mcs)构成的氧化锆-氧化铝复合陶瓷基板。

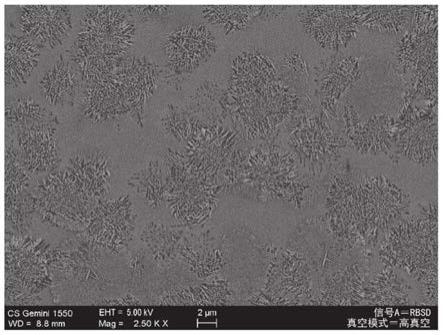

7.依本发明应用于半导体装置的高强度氧化锆-氧化铝复合陶瓷基板及其制造方法,所制得的氧化锆-氧化铝复合陶瓷基板系包括由微米氧化铝粒子所形成的矩阵(matrix)相,与由分散在矩阵相中的次微米氧化锆粒子所形成的第二相,以及预先煅烧合成的烧结助剂,为本发明的次一目的。

8.依本发明的应用于半导体装置的高强度氧化锆-氧化铝复合陶瓷基板及其制造方法,所述分散在氧化铝粒子矩阵相中的氧化锆粒子,于正方晶氧化锆构成的含量中含有作为安定剂的三氧化二钇,为本发明的再一目的。

9.依本发明应用于半导体装置的高强度氧化锆-氧化铝复合陶瓷基板及其制造方

法,所述烧结助剂系由氧化钙、二氧化硅与氧化镁依一定比例珠磨混合干燥后进行煅烧,以产生硅镁钙化合物;藉由烧结助剂添加于氧化锆-氧化铝复合陶瓷材料中,可使氧化铝粒子周围含有一定硅镁钙比例,以达到降低氧化锆-氧化铝复合陶瓷烧结温度与提升烧结微结构均匀性,为本发明的又一目的。

10.依本发明的应用于半导体装置的高强度氧化锆-氧化铝复合陶瓷基板及其制造方法,所制得的氧化锆-氧化铝复合陶瓷基板可具备优异三点抗折强度>600mpa机械性能、热传导率>26w/mk、绝缘特性>10

14

ω

·

cm与低表面漏电流(150℃)<200na等热电性质,为本发明的又一目的。

11.至于本发明的详细构成,应用原理,作用与功效,则请参照下列依附图所作的说明即可得到完全了解。

附图说明

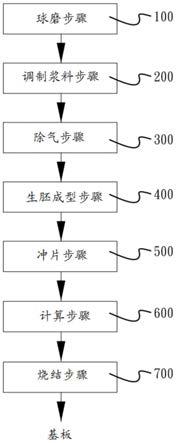

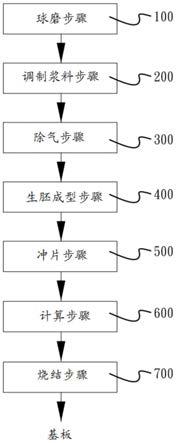

12.图1为本发明氧化锆-氧化铝复合陶瓷基板的制造流程图。

13.附图标记说明:

14.100:球磨步骤

15.200:调制浆料步骤

16.300:除气步骤

17.400:生胚成型步骤

18.500:冲片步骤

19.600:计算步骤

20.700:烧结步骤

具体实施方式

21.本发明应用于半导体装置的高强度氧化锆-氧化铝复合陶瓷基板及其制造方法,依本发明的制造方法所制得的氧化锆-氧化铝复合陶瓷基板,是由氧化铝(al2o3)、氧化锆(zro2)和预制合成的烧结助剂(mcs)所构成。

22.本发明应用于半导体装置的高强度氧化锆-氧化铝复合陶瓷基板及其制造方法,如图1所示,其制造流程包括:

23.球磨步骤100:是使用粉体中位粒径为0.70~3.0μm的氧化铝、粉体中位粒径为0.20~0.80μm的氧化锆以及预制合成的粉体中位粒径为0.30~1.5μm的烧结助剂等三种起始粉体,在室温下,于有机溶剂中,进行球磨混合分散;

24.调制浆料步骤200:调制重量百分比为1~15wt.%的氧化锆、重量百分比为0.01~5.0wt.%的烧结助剂以及其余为氧化铝的混合浆料;

25.除气步骤300:将混合浆料进行除气脱泡,直至浆料黏度达到8000~30000cps的设定范围值;

26.生胚成型步骤400:对黏度达到8000~30000cps的混合浆料进行刮刀成形,制得厚度为0.12~1.10mm的生胚卷;

27.冲片步骤500:对氧化锆-铝复合生胚卷进行冲片;

28.计算步骤600:该生胚外径尺寸以预先测试烧结收缩率计算冲片生胚尺寸达227

×

168mm;

29.烧结步骤700:将227

×

168mm尺寸的生胚胚片,通过高温炉,以温度1560~1660℃,将其烧成尺寸为7.5吋

×

5.5吋,厚度为0.1~0.9mm,最佳为0.32mm的氧化锆-氧化铝复合陶瓷基板。

30.本发明应用于半导体装置的高强度氧化锆-氧化铝复合陶瓷基板及其制造方法,经由该制造方法所制得的氧化锆-氧化铝复合陶瓷基板,系包括由微米氧化铝粒子所形成的矩阵(matrix)相,与由分散在矩阵相中的次微米氧化锆粒子所形成的第二相及添加预先煅烧合成的烧结助剂。矩阵相的氧化铝粒子是以矩阵相为主,分散在矩阵相中的氧化锆粒子其由正方晶氧化锆构成的含量中,含有作为安定剂的三氧化二钇(y2o3)。

31.该制造流程中,所添加预先煅烧合成的烧结助剂,是由氧化钙、二氧化硅与氧化镁依一定比例(例如氧化钙为0.8~8.8%、二氧化硅为56.7~61.7%、氧化镁为32.5~37.5%)珠磨混合干燥后,以温度850~1250℃进行煅烧,以产生硅镁钙化合物,确保添加于氧化锆-氧化铝复合陶瓷中的均匀性,使得氧化铝粒子周围含有一定比例(例如含量>0.1wt.%以上)的硅镁钙,以达到降低氧化锆-氧化铝复合陶瓷烧结温度与提升烧结微结构均匀性。

32.本发明应用于半导体装置的高强度氧化锆-氧化铝复合陶瓷基板及其制造方法,于制造氧化锆-氧化铝复合陶瓷基板的过程中,所添加自制合成的添加助剂(mcs),又可为氧化钙、二氧化硅和氧化镁依一定比例搭配氧化锆球石进行珠磨分散混合,待分散混合均匀的浆料进行烘箱干燥,然后以高温炉进行高温煅烧合成。

33.本发明应用于半导体装置的高强度氧化锆-氧化铝复合陶瓷基板及其制造方法,其有机化学黏结剂是以溶剂性聚乙烯醇缩丁醛(polyvinyl butyral,pvb),醚酯当塑化剂,以适量界面活性剂当分散剂。

[0034][0035]

[0036]

本发明应用于半导体装置的高强度氧化锆-氧化铝复合陶瓷基板,经由上述制备方法,通过少量的硅镁钙烧结助剂均匀比例分散在氧化铝粒子间,不仅达到降低烧结温度,亦可避免氧化铝异常晶粒成长而造成强度下降,以及避免过多的玻璃相存在氧化铝晶界间造成热传导率下降。因此,制得的氧化锆-氧化铝复合陶瓷基板,可达到以下性能:

[0037]

1.具有优异三点抗折强度>600mpa机械性能。

[0038]

2.热传导率>26w/mk。

[0039]

3.绝缘特性>1014ω

·

cm。

[0040]

4.低表面漏电流(150℃)<200na。

[0041]

综上所述,本发明应用于半导体装置的高强度氧化锆-氧化铝复合陶瓷基板及其制备方法,依其方法所制得的氧化锆-氧化铝复合陶瓷基板,其特性明显优于传统氧化铝陶瓷基板,可达到基板后制程操作的可靠性与终端产品组件的稳定性要求的目的与功效,而符合发明专利要件,爰依法提出发明专利的申请。

[0042]

惟以上所述乃是本发明较佳具体的实施例,若依本发明的构想所作的改变,其产生的功能作用,仍未超出说明书与图示所涵盖的精神时,均应在本发明的范围内,合予陈明。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。