1.本发明属于气体放电化学反应领域,具体涉及氨的制备方法及装置。

背景技术:

2.氨是重要的基础化工原料,主要用作化肥、制冷剂和化工原料。氨在工业上主要以哈伯法,即通过氮气和氢气在高温高压和催化剂存在下直接化合制得。该法工艺成熟,但需要高温或高压,投资和运行成本较高。

3.由气体放电产生的非平衡等离子体(nonthermal plasma)作为一种促进化学反应的有效方法,已应用于结构稳定的有机物的降解和分子重组反应。该技术的主要优点是反应可在常温常压下进行,从而大大地节省了能量。中国发明专利(cn101244980 a)公开了一种甲烷与氯气反应转化为甲烷氯化物的方法。有中国发明公开(cn105944554a)采用固体氯化钙作为吸附剂,通过氯化钙与气流中的氨发生气固吸附化学反应,使气流中的氨得到去除,从而达到气体净化目的。

技术实现要素:

4.本发明的目的是提供一种采用气体放电和氯化钙吸收剂浆液吸收耦合的方法来制备氨。为了达到上述目的,本发明采用如下技术方案:

5.一种氨的制备方法,所述方法为:

6.封闭反应器,氮气、氢气和载气进行放电反应,生成含氨的混合气体,与此同时导入吸收剂,吸收饱和后的吸收剂加入水或盐酸a(浓度无特殊要求,一般质量浓度为20%以下)脱吸再生,再生释放的氨经净化(含干燥)和压缩,得到液氨;所述吸收剂为金属氯化物与水或盐酸或盐的水溶液(采用盐酸或盐溶液主要为了提高吸收剂浆液中固体的含量)的混合物,所述金属氯化物为氯化钙、氯化锶、氯化钡、氯化亚铁、氯化锰中一种或两种的混合物(优选氯化钙或氯化锶,更优选氯化钙)。

7.本发明所述的氯化钙浆液也可以用能与氨形成络合物的金属氯化物,包括氯化锶、氯化钡,氯化亚铁和氯化锰等的浆液替代,其中含有相应的无水金属氯化物晶体、或一水和二水氯化钙晶体,工作原理相同,工作条件和效果大体相当。

8.上述方法在如下装置中进行:

9.所述装置包括依次连接的混合器(4)、气体放电反应吸收器(101)、物料储罐(102)、物料输送泵(13)、再生反应器(103)、抽气泵(15)、氨气净化器(17)、气体压缩机(18)与液氨储罐(19);以及控制上述各个部件(混合器、气体放电反应吸收器、物料储罐、再生反应器、氨气净化器、气体压缩机与液氨储罐)及管道温度的温控系统;

10.所述混合器(4)设有氮气进口(1)、氢气进口(2)、载气进口(3)、混合气出口(21)和气体返回口(22);

11.所述气体放电反应吸收器(101)包括外接接地电极的导电筒体(10)、设置在所述导电筒体(10)顶端的浆液分布器(9)、贯穿所述浆液分布器(9)的中心电极棒(7)、设于所述

导电筒体(10)上部的出气口(24)、设于所述导电筒体(10)底端的浆液循环槽(20)、设于所述浆液循环槽(20)底端的出液口(23)和设于导电筒体(10)上、所述出气口(24)和所述浆液循环槽(20)之间的进气口(25);所述中心电极棒(7)与外接电源连接;所述出气口(24)通过尾气净化器(6)、气体返回管(5)与所述气体返回口(22)连接;所述进气口(25)与所述混合气出口(21)连接;

12.所述物料储罐(102)设有注浆口(26)、第一吸收剂进口(27)、第一吸收剂出口(28)、第一反应液进口(29)和第一反应液出口(30);所述第一反应液进口(29)与所述出液口(23)连接,所述第一吸收剂出口(28)通过循环泵(11)与所述浆液分布器(9)连接;

13.所述再生反应器(103)设有加液口(14)、第二反应液进口(31)、氨气气体出口(32)和第二吸收剂出口(33);所述第二反应液进口(31)通过再生物料泵(12)与所述第一反应液出口(30)连接,所述第二吸收剂出口(33)通过物料输送泵(13)与所述第一吸收剂进口(27)连接,所述氨气气体出口(32)通过所述抽气泵(15)与所述氨气净化器(17)、气体压缩机(18)、液氨储罐(19)依次连接;

14.所述抽气泵(15)与所述氨气净化器(17)之间的管道上还设有可开合的旁通口(16)。

15.具体地,所述方法包括以下步骤:

16.(1)吸收剂从所述注浆口(26)加入所述物料储罐(102)中;

17.(2)氮气、氢气、载气分别从所述氮气进口(1)、氢气进口(2)、载气进口(3)进入所述混合器(4)中混合后,从所述混合气出口(21)、进气口(25)进入所述气体放电反应吸收器(101);

18.(3)接通所述中心电极棒(7)的电源,所述中心电极棒(7)和导电筒体(10)之间空间发生气体放电,氮气和氢气被激发发生化学反应,得到含氨的混合气;与此同时,所述物料储罐(102)中的吸收剂经循环泵(11)输送到所述浆液分布器(9)后沿导电筒体(10)内壁流下,在所述浆液循环槽(20)中汇集,吸收了氨的吸收剂从所述浆液循环槽的出液口(23)、第一反应液进口(29)进入所述物料储罐(102)中;未反应的气体从所述出气口(24)、尾气净化器(6)返回所述混合器(4)中;

19.(4)重复步骤(2)、(3)至所述物料储罐(102)吸收剂吸收饱和后,所述物料储罐(102)中吸收饱和的吸收剂从所述第一反应液出口经再生物料泵(12)进入所述再生反应器(103);

20.(5)关闭所述旁通口(16),通过所述加液口(14)向所述再生反应器(103)加入水或盐酸a,与所述再生反应器(103)中吸收饱和的吸收剂充分混合获得脱除氨后的吸收剂,释放出的氨气经所述抽气泵(15)进入所述氨气净化器(17)净化(含干燥),随后经所述气体压缩机(18)压缩后输送到所述液氨储罐(19);

21.(6)打开所述旁通口(16),加热所述再生反应器(103)对所述脱除氨气后的吸收剂经进行脱水,水汽从旁通口排出,脱水后的吸收剂从所述第二吸收剂出口通过物料输送泵(13)进入所述物料储罐(102)。

22.优选地,吸收剂的使用和输送管道一般均保温在30℃以上,优选50~90℃,以防吸收剂凝固,再生反应器脱水时加热温度一般为65℃以上,优选100~150℃。所述管路可采用电热带保温,再生反应器和物料储罐可采用夹套加热保温。

23.进一步,氮气和氢气的理论反应体积比为1:3。实际反应时一般氮气过量(兼作载气),或在惰性气体载气中进行以控制反应速度,所述惰性气体载气一般为氩气、氖气和氦气等,载气含量一般90%(体积分数)以下,无特殊要求,优选30~60%。

24.本发明所述的气体放电反应吸收器可为圆筒形,筒体可作为接地电极板,电极由轴向的中心电极棒和径向的放电电极组成。反应器上部设置有吸收剂导流装置,使所述反应器的接地电极板表面形成吸收剂浆液液膜,所述吸收剂浆液的流量在电极表面的形成的液膜厚度一般为1~5mm,具体可视需要调节。所述的气体放电反应吸收器也可以是其他类似静电除尘器的结构,电极对通常有针-板、针-管、线-管和线-板等多种结构组合,效果大体相当,可多对电极对组合。所述的电极的供电方式一般为脉冲电源(优选正脉冲电源,峰值电压约30kv,脉冲频率约100hz,电源功率约50w),也可以采用直流(含高频脉冲)和交流电源,效果以采用脉冲电源为好,其中供电电压一般为1kv以上,或-1kv以下,优选

±

10kv~

±

150kv,正电压和负电压的效果大体相当,正电压稍好一些,脉冲供电的脉冲重复频率一般为1hz以上,优选10hz~500hz,频率增加,输入能量增加,反应转化率提高,脉冲重复频率为500hz以上时,实际效果提高幅度不大。电极施加电压与电极间距有关,电极间距离越大,施加电压可越高,一般电极距离每增加10mm,电压可增加5kv—10kv,电压高能量释放大,反应转化率高。气体在放电等离子体区的停留时间一般为0.2s以上,停留时间越长,效果越好,优选3s~120s,超过120s,反应转化率提高幅度变小。

25.优选地,本发明所述的吸收剂为氯化钙浆液,其中水与氯化钙的质量比为0.02~0.60:1,优选0.06~0.16:1,其中含有无水氯化钙晶体、一水、二水氯化钙晶体的任意一种或几种,反应产物为氨与氯化钙的络合物。

26.优选地,所述气体放电反应吸收器(101)中,采用水与氯化钙混合制备吸收剂时,吸收剂浆液的工作温度一般为25℃~110℃,优选45℃~90℃;采用盐酸或盐溶液(主要为了提高浆液中氯化钙固体的含量)替代清水制备得到的吸收剂浆液时,工作温度为25℃~130℃,优选55℃~105℃,气流可加热后导入反应器。主要的反应为:

27.n2 3h2→

2nh3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

28.cacl2 8nh3→

cacl2·

8nh3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

29.本发明还提供一种制备氨的专用装置,所述装置包括依次连接的混合器(4)、气体放电反应吸收器(101)、物料储罐(102)、物料输送泵(13)、再生反应器(103)、抽气泵(15)、氨气净化器(17)、气体压缩机(18)与液氨储罐(19);以及控制上述各个部件及管道温度的温控系统;

30.所述混合器(4)设有氮气进口(1)、氢气进口(2)、载气进口(3)、混合气出口(21)和气体返回口(22);

31.所述气体放电反应吸收器(101)包括外接接地电极的导电筒体(10)、设置在所述导电筒体(10)顶端的浆液分布器(9)、贯穿所述浆液分布器(9)的中心电极棒(7)、设于所述导电筒体(10)上部的出气口(24)、设于所述导电筒体(10)底端的浆液循环槽(20)、设于所述浆液循环槽底端的出液口(23)和设于导电筒体(10)上、所述出气口(24)和所述出液口(23)之间的进气口(25);所述中心电极棒(7)可与外接电源连接;所述出气口(24)通过尾气净化器(6)与所述气体返回口(22)连接;所述进气口(25)与所述混合气出口(21)连接;

32.所述物料储罐(102)设有注浆口(26)、第一吸收剂进口(27)、第一吸收剂出口

(28)、第一反应液进口(29)和第一反应液出口(30);所述第一反应液进口(29)与所述出液口(23)连接,所述第一吸收剂出口(28)通过循环泵(11)与所述浆液分布器(9)连接;

33.所述再生反应器(103)设有加液口(14)、第二反应液进口(31)、氨气气体出口(32)和第二吸收剂出口(33);所述第二反应液进口(31)通过再生物料泵(12)与所述第一反应液出口(30)连接,所述第二吸收剂出口(33)通过物料输送泵(13)与所述第一吸收剂进口(27)连接,所述氨气气体出口(32)通过所述抽气泵(15)与所述氨气净化器(17)、气体压缩机(18)、液氨储罐(19)依次连接;

34.所述抽气泵(15)与所述氨气净化器(17)之间的管道上还设有可开合的旁通口(16)。

35.与现有技术相比,本发明的有益效果在于:采用气体放电和氯化钙吸收剂浆液吸收耦合的方法由氮气和氢气反应制备氨,通过加入氯化钙等金属氯化物吸收剂浆液,选择性地吸收产物氨气,从而实现了氨的量产。与传统的工艺相比,工艺简单,运行费用低。

附图说明

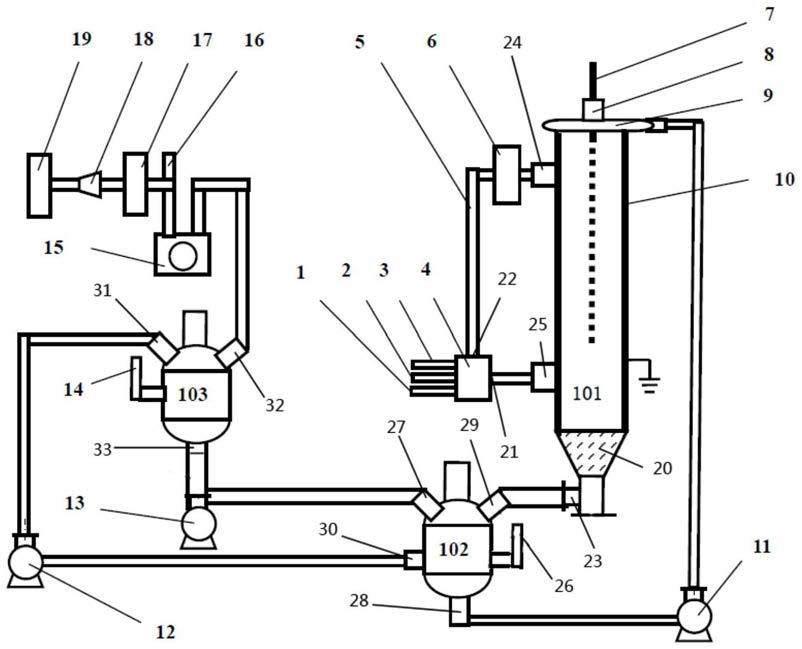

36.图1为一种制备氨的方法的装置。

37.图中:101气体放电反应吸收器;102物料储罐;103再生反应器;1氮气进口;2氢气进口;3载气进口;4混合器;5气体返回管;6尾气净化器;7中心电极棒;8绝缘子;9浆液分布器;10吸收剂浆液膜;11循环泵;12再生物料泵;13物料输送泵;14加液口;15抽气泵;16旁通口;17氨气净化器;18压缩机;19液氨储罐;20浆液循环槽;21混合气出口;22气体返回口;23出液口;24出气口;25进气口;26注浆口;27第一吸收剂进口;28第一吸收剂出口;29第一反应液进口;30第一反应液出口;31第二反应液进口;32氨气气体出口;33第二吸收剂出口。

具体实施方式

38.以下结合附图和实施例对本发明作进一步详细描述。

39.下面实施例中所用专用装置如下:所述装置包括依次连接的混合器(4)、气体放电反应吸收器(101)、物料储罐(102)、物料输送泵(13)、再生反应器(103)、抽气泵(15)、氨气净化器(17)、气体压缩机(18)与液氨储罐(19);以及控制上述各个部件及管道温度的温控系统;

40.所述混合器(4)设有氮气进口(1)、氢气进口(2)、载气进口(3)、混合气出口(21)和气体返回口(22);

41.所述气体放电反应吸收器(101)包括外接接地电极的导电筒体(10)、设置在所述导电筒体(10)顶端的浆液分布器(9)、贯穿所述浆液分布器(9)的中心电极棒(7)、设于所述导电筒体(10)上部的出气口(24)、设于所述导电筒体(10)底端的浆液循环槽(20)、设于所述浆液循环槽底端的出液口(23)和设于导电筒体(10)上、所述出气口(24)和所述出液口(23)之间的进气口(25);所述中心电极棒(7)可与外接电源连接;所述出气口(24)通过尾气净化器(6)与所述气体返回口(22)连接;所述进气口(25)与所述混合气出口(21)连接;

42.所述物料储罐(102)设有注浆口(26)、第一吸收剂进口(27)、第一吸收剂出口(28)、第一反应液进口(29)和第一反应液出口(30);所述第一反应液进口(29)与所述出液口(23)连接,所述第一吸收剂出口(28)通过循环泵(11)与所述浆液分布器(9)连接;

43.所述再生反应器(103)设有加液口(14)、第二反应液进口(31)、氨气气体出口(32)和第二吸收剂出口(33);所述第二反应液进口(31)通过再生物料泵(12)与所述第一反应液出口(30)连接,所述第二吸收剂出口(33)通过物料输送泵(13)与所述第一吸收剂进口(27)连接,所述氨气气体出口(32)通过所述抽气泵(15)与所述氨气净化器(17)、气体压缩机(18)、液氨储罐(19)依次连接;

44.所述抽气泵(15)与所述氨气净化器(17)之间的管道上还设有可开合的旁通口(16)。

45.工艺流程如下:

46.一种制备氨的方法的装置是由气体放电反应吸收器(101)、吸收剂循环系统、吸收剂再生系统和相关物料输送管路等辅助系统组成,其中气体放电反应吸收器(101)由中心电极棒(7)和筒体组成,中心电极棒与筒体之间用绝缘子(8)绝缘,筒体上部设置有浆液分布器(9),吸收剂循环系统主要由物料储罐(102)和循环泵(11)组成,吸收剂浆液通过物料储罐和循环泵输送到所述的浆液分布器,然后沿反应器筒体内壁形成浆液膜(10)流下后返回物料储罐,吸收剂再生系统主要由再生物料泵(13)、再生反应器(103)、抽气泵(15)、氨气净化器(17)、压缩机(18)、液氨储罐(19)和旁通口(16)组成。其中物料储罐(102)经循环泵(11)与设置在反应器(101)上方的浆液分布器连通(9),反应器(101)下部与物料储罐(102)连通,物料储罐(102)经再生物料泵(12)与再生反应器(103)连通,再生反应器经物料输送泵(13)与物料储罐(102)连通,再生反应器还与抽气泵(15)、氨气净化器(17)、压缩机(18)和液氨储罐(19)连通,所述的再生反应器(102)还设置有加液口(14);所述反应器(101)的下部与氮气进口(1)氢气进口(2)和载气进口(3)通过混合器(4)连通,反应器上部通过尾气净化器(6)和气体返回管(5)与混合器(4)连通。

47.把氮气、氢气和载气分别经氮气进口(1)、氢气进口(2)和载气进口(3)与从气体返回管(5)导入的净化后的反应尾气通过混合器(4)混合后导入气体放电反应吸收器(101),对中心电极棒(7)施加高压电后,电极棒和筒体之间发生气体放电,气流中的氮气和氢气被激发而发生化学反应,同时把物料储罐(101)中的吸收剂浆液由经循环泵(11)输送到反应器筒体上部的浆液分布器(9)后沿反应器筒体内壁流下,吸收反应过程生成的氨气,反应后的尾气经过尾气净化器(6)净化后通过气体返回管(5)从新导入反应器;吸收剂经物料储罐(102)收集后循环使用,吸收饱和后的吸收剂浆液通过再生物料泵(12)输送到再生反应器(103),然后通过加液口(14)向再生反应器(103)内加入的一定量的水或盐酸溶液与吸收剂物料充分混合,释放出被吸收的氨气,并通过抽气泵(15)抽出后经氨气净化器(17)净化干燥后,经压缩机(18)压缩液化后输送到液氨储罐(19);在再生反应器(103)内脱除被吸收的氨气后的吸收剂浆液经加热和抽气泵(15)抽气脱水,尾气经旁通口(16)排空;吸收剂再生完毕后,吸收剂浆液经物料输送泵(13)导入物料储罐(102)。

48.实施例1:一种制备氨的方法的装置如图1所示。气体放电反应吸收器为直筒形,材料为哈氏合金,反应器高约300mm,内径约为φ60mm,中心电极棒尺寸为φ8

×

300,材质也为合金,中心电极棒与高压电源连接,筒体接地,气体放电区有效长度约150mm。反应器上部设置有吸收浆液分布器导流装置,使所述反应器筒体内壁的接地电极板表面形成均匀吸收剂浆液膜,所述吸收剂由反应器下部的循环槽收集后通过循环泵循环使用。

49.初始进气中氮气和氢气的体积比为1:3,其余为载气氩气,体积含量60%,进反应

器总体循环流量约为0.5m3/h,其中反应后尾气经净化后返回,新鲜二氧化氮气体和氢气按比例补充,载气按需补充,反应器内气流温度约为75~85℃,氯化钙吸收剂浆液的含水约6%(质量),物料储罐内吸收剂浆液量约10l,循环量约为20l/h。电极供电方式为正脉冲电源,峰值电压约30kv,脉冲频率约100hz,电源功率约50w。实验结果反应器前后氮气的氨转化率约为8%,吸收剂对氨气吸收率约为95%,连续反应约8小时后吸收剂送再生反应器进行脱吸再生,脱吸时滴加物料重量5%的清水,解吸的氨气经压缩后制得液氨。脱吸完毕后的物料再进行抽气脱水,再生器脱水加热温度约120℃,脱水再生约3小时,物料含水约6%时泵回物料储罐从新利用。

50.实施例2:在实施例1中初始进气中氮气和氢气体积比为9:1(氮气兼作载气),电极供电方式改为直流电源,筒体接地,电压约30kv,电源功率约50w。其他条件和操作基本同实施例1。实验结果氮气的氨转化率约为4%。

51.实施例3:反应器电极供电方式为交流电源,反应器筒体接交流电源另一极,电压约30kv,频率50hz,电源功率约50w。其他条件同实施例1。实验结果氮气的氨转化率约为5%。

52.实施例4:在实施例1中采用氯化锶替代氯化钙,反应器内气流温度为25~40℃,其他条件基本同实施例1。实验结果大体相当。

53.以上实施例仅用于说明本发明的技术方案,凡在本发明的精神和原则之内,对各实施例所记载的技术方案进行修改,或者对其中的部分技术特征进行任何等同替换、修改、变化和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。