1.本发明的示例性实施方案涉及一种型钢及其制造方法,更具体地,涉及一种具有防火/抗震性能的高强度高性能型钢及其制造方法。

背景技术:

2.型钢一般是指截面形状有各种变化的钢材。近年来,型钢被用作大型建筑物的柱子等结构钢材,也被用作地铁、桥梁等土木工程的临时材料和地基桩。型钢可以通过热轧铸件例如方坯、坯料、异型坯等来制造。通过连续铸造来制造。

3.近期,世界范围内发生了大规模地震,造成了巨大的生命财产损失。甚至在韩国,2016年和2017年庆州和浦项也接连发生5.0级或更高级别的强烈地震,这加剧了人们的焦虑。当发生地震时,与建筑物损坏造成的初级损坏一起可能发生的二次火灾导致支撑结构的钢筋软化,这可能会随着地震引起的钢筋的塑性变形而加速建筑物倒塌。因此,最近加强了建筑设计标准,从而通过即使在地震或高层建筑物火灾等灾害情况下也能延迟建筑物的倒塌来最大限度地减少对生命和财产的损害。为加强这些建筑物的安全性,在建筑物的抗震设计、防护设施(例如洒水装置)的安装等方面,本质上要求提高用于结构制造的建筑结构材料的抗震、防火性能。为此,开发并使用了通过屈服比控制而能够耐地震的具有安全抗震性能的抗震钢和通过提高高温强度而能够耐火的耐火钢。然而,由于如上所述发生地震时建筑物的损坏可能会导致火灾,因此对同时具有抗震性能和防火性能的490mpa级耐火和抗震型钢的需求不断增加,以应对这些情况。

4.作为相关的现有技术的是韩国专利申请公开no.10-2014-0056765(2014年5月12日公布,发明名称:型钢及其制造方法)。

技术实现要素:

5.技术问题

6.本发明的目的是提供一种具有耐火/抗震性能的高强度高性能型钢及其制造方法。

7.技术方案

8.用于实现上述目的的根据本发明的示例性实施方案的型钢的特征在于,其包含0.08重量%至0.17重量%的碳(c)、0.50重量%至1.60重量%的锰(mn)、0.10重量%至0.50重量%的硅(si)、0.10重量%至0.70重量%的铬(cr)、大于0至0.5重量%或更少的铜(cu)、0.30重量%至0.70重量%的钼(mo)、大于0至0.02重量%或更少的磷(p)、大于0至0.01重量%或更少的硫(s)、大于0至0.012重量%或更少的氮(n)、大于0至0.003重量%或更少的硼(b)、总量为0.01重量%至0.5重量%的镍(ni)、钒(v)、铌(nb)和钛(ti)中的至少一种或多种,以及余量的铁(fe)和其它不可避免的杂质,所述型钢具有490mpa至620mpa的抗张强度、355mpa或更大的屈服强度、在常温下0.8或更小的屈服比,以及在600℃温度下273mpa或更大的高温屈服强度。

9.型钢在0℃下可以具有200j或更大的冲击吸收能量。

10.型钢的最终微观组织可以包括贝氏体。

11.为实现上述目的,根据本发明的示例性实施方案的制造型钢的方法包括以下步骤:(a)将钢材再加热至1200℃至1250℃,所述钢材包含0.08重量%至0.17重量%的碳(c)、0.50重量%至1.60重量%的锰(mn)、0.10重量%至0.50重量%的硅(si)、0.10重量%至0.70重量%的铬(cr)、大于0至0.5重量%或更少的铜(cu)、0.30重量%至0.70重量%的钼(mo)、大于0至0.02重量%或更少的磷(p)、大于0至0.01重量%或更少的硫(s)、大于0至0.012重量%或更少的氮(n)、大于0至0.003重量%或更少的硼(b)、总量为0.01重量%至0.5重量%的镍(ni)、钒(v)、铌(nb)和钛(ti)中的至少一种或多种,以及余量的铁(fe)和其它不可避免的杂质;(b)对钢材进行热轧,使得轧制结束温度为910℃至950℃;(c)对经热轧的钢材进行qst(淬火和自回火)处理。

12.在制造型钢的方法中,qst(淬火和自回火)处理步骤的水冷结束温度和自回火温度可以为765℃至800℃。

13.在制造型钢的方法中,经过步骤(c)的型钢可以具有490mpa至620mpa的抗张强度、355mpa或更大的屈服强度、在常温下0.8或更小的屈服比,以及在600℃温度下273mpa或更大的高温屈服强度。

14.制造型钢的方法的步骤(b)可以包括对钢材进行热轧使得轧制开始温度为1050℃至1100℃的步骤。

15.有利效果

16.根据本发明的实施方案,能够提供一种具有耐火/抗震性能的高强度高性能型钢及其制造方法。当然,本发明的范围不受这些效果的限制。

附图说明

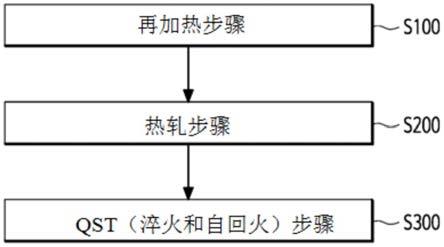

17.图1为示出根据本发明的示例性实施方案的制造型钢的方法的流程图。

具体实施方式

18.在下文中,将详细描述根据本发明的示例性实施方案的型钢及其制造方法。以下描述的术语是在考虑在本发明中的作用的情况下而适当选择的术语,这些术语的定义应基于本说明书全文的内容。

19.在近年来高层建筑物结构的发展趋势下,设计安全结构以应对火灾或地震等灾害至关重要,急需开发耐火、抗震等高功能建筑材料。同时,保障建筑物发生火灾时灾害安全的安全设计的需求也在加强。欧洲,包括英国、美国、澳大利亚等,通过修订超高层建筑物耐火设计的法律法规,提高了安全设计的要求水平。日本的建筑物法监管体系与韩国相似,修订了建筑物标准法,并应用了耐火结构的性能规定和防火性能规定。虽然韩国已开发出防火厚板材料,但尚未商用,也没有针对用于具有形状的建筑物结构的钢材(h型钢等)的耐火钢材的开发及性能评价。在下文中,将描述防火/抗震性能稳定的高强度高性能型钢及其制造方法。

20.型钢

21.根据本发明的示例性实施方案的型钢包含0.08重量%至0.17重量%的碳(c)、

0.50重量%至1.60重量%的锰(mn)、0.10重量%至0.50重量%的硅(si)、0.10重量%至0.70重量%的铬(cr)、大于0至0.5重量%或更少的铜(cu)、0.30重量%至0.70重量%的钼(mo)、大于0至0.02重量%或更少的磷(p)、大于0至0.01重量%或更少的硫(s)、大于0至0.012重量%或更少的氮(n)、大于0至0.003重量%或更少的硼(b)、总量为0.01重量%至0.5重量%的镍(ni)、钒(v)、铌(nb)和钛(ti)中的至少一种或多种,以及余量的铁(fe)和其它不可避免的杂质。

22.在下文中,将描述包含在根据本发明的示例性实施方案的型钢中的各组分的作用和含量。

23.碳(c)

24.碳(c)是为了确保强度而添加的元素,对焊接性的影响最大。此外,碳与nb、ti等反应,促进微细碳化物的形成,从而有效地有助于通过析出强化来提高强度,并且还阻止高温下的位错移动以提高高温强度,从而能够有效地确保防火性能。根据本发明的示例性实施方案,可以以型钢总重量的0.08重量%至0.17重量%的含量比添加碳(c)。当碳的含量小于总重量的0.08重量%时,可能难以确保足够的强度。当碳的含量超过总重量的0.17重量%时,可能会出现形成粗大碳化物的问题,不仅降低冲击性能,而且还会产生不连续的屈服行为,从而增加了屈服比使得抗震性能降低,母材的冲击韧性降低,电阻焊(erw)期间的焊接性降低。

25.锰(mn)

26.作为固溶强化元素的锰(mn)是不仅有助于确保强度,而且还有助于提高钢的淬透性,从而有效地产生贝氏体组织的元素。根据本发明的示例性实施方案,可以以型钢总重量的0.50重量%至1.60重量%的含量比添加锰(mn)。当锰的含量小于0.50重量%时,不能充分发挥固溶强化的效果。此外,当锰的含量超过1.60重量%时,它可能与s结合形成mns夹杂物或可能导致铸锭中产生中心偏析,从而降低型钢的延展性并降低耐腐蚀性。

27.硅(si)

28.在炼钢过程中硅(si)与铝一起作为脱氧剂添加从而除去钢中的氧。此外,硅还可以具有固溶强化效果。根据本发明的示例性实施方案,可以以型钢总重量的0.10重量%至0.50重量%的含量比添加硅。当硅的含量小于总重量的0.10重量%时,可能无法正常发挥添加硅的效果。当添加超过总重量0.5重量%的大量的硅含量时,钢的焊接性可能降低,在再加热和热轧过程中可能形成红色氧化皮,从而导致表面品质出现问题。

29.铬(cr)

30.铬(cr)是通过提高钢的淬透性而有助于确保贝氏体微观组织的元素,当铬(cr)作为铁素体稳定元素添加至c-mn钢中时,由于溶质干扰效应它会延迟碳的扩散,从而影响晶粒尺寸细化。根据本发明的示例性实施方案,可以以型钢总重量的0.10重量%至0.70重量%的含量比添加铬。当铬的含量小于总重量的0.10重量%时,可能无法正常发挥添加铬的效果。当添加超过总重量0.70重量%的大量的铬含量时,可能会出现钢的制造成本增加的问题,在晶界处形成粗大碳化物,从而降低钢的延展性,并且从韧性和淬透性的角度来看,钢的性能降低。

31.铜(cu)

32.铜(cu)是固溶在铁素体中以发挥固溶强化效果的元素。此外,在贝氏体转变中,未

析出且过饱和的铜在室温下在组织中固溶,当加热至耐火钢的使用温度600℃时,在贝氏体转变引入的位错上析出铜相,因此通过析出硬化提高了母材的强度。根据本发明的示例性实施方案,可以以型钢总重量的大于0至0.5重量%或更少的含量比添加铜。当添加超过总重量0.5重量%的大量的铜含量时,可能会出现热加工困难、析出强化饱和、韧性降低、发生红脆的问题。

33.钼(mo)

34.钼(mo)是通过提高钢的淬透性而有助于确保贝氏体微观组织的元素,对确保高温强度非常有效,并且是有效确保母材的强度和高温强度的元素。根据本发明的示例性实施方案,可以以型钢总重量的0.30重量%至0.70重量%的含量比添加钼。当钼的含量小于总重量的0.30重量%时,可能无法实现上述效果,当添加超过总重量0.70重量%的大量的钼含量时,可能会出现钢的制造成本增加,促进晶界碳化物的形成使得钢的延展性降低,以及母材和焊缝热影响区的韧性因淬火性能的过度提高而变差的问题。

35.磷(p)

36.磷(p)可以允许固溶强化,以用于提高钢的强度并抑制碳化物的形成。根据本发明的示例性实施方案,可以以型钢总重量的大于0至0.020重量%或更少的含量比添加磷。当磷的含量超过0.020重量%时,可能会出现形成夹杂物等作为夹入元素而导致钢的延展性降低,以及由于析出行为而使低温冲击值降低的问题。

37.硫(s)

38.硫(s)可以通过形成细小的mns析出物来提高加工性能。根据本发明的示例性实施方案,可以以型钢总重量的大于0至0.01重量%或更少的含量比添加硫。当硫的含量超过0.01重量%时,可能形成夹杂物等作为夹入元素而导致钢的延展性降低,韧性和焊接性可能损害,并且低温冲击值可能降低。

39.氮(n)

40.氮(n)可以有助于晶粒细化,并通过形成基于氮化物的析出物(例如aln等)而有助于确保高温强度。根据本发明的示例性实施方案,可以以型钢总重量的大于0至0.012重量%或更少的含量比添加氮。当氮的含量超过0.012重量%时,焊缝的韧性可能降低,并且冲击值可能降低。

41.硼(b)

42.硼(b)作为强硬化元素有助于提高钢的强度。在根据本发明的示例性实施方案的型钢中,可以任选地以大于0至0.003重量%或更少的量添加硼。如果硼的含量超过根据本发明的示例性实施方案的型钢的总重量的0.003重量%,则可能会出现由于晶界偏析而产生材料偏差的问题。

43.镍(ni)、钒(v)、铌(nb)和钛(ti)

44.镍(ni)是增加淬透性并提高韧性的元素,钒(v)是通过在轧制过程中形成析出物而具有提高强度效果的元素,特别地,能够根据添加的氮的量来控制析出量,铌(nb)是以nbc或nb(c、n)的形式析出以提高母材和焊缝的强度的元素,钛(ti)是通过高温tin形成而抑制aln形成的元素,具有通过形成ti(c、n)等来细化晶粒尺寸的效果。根据本发明的示例性实施方案的型钢包含镍(ni)、钒(v)、铌(nb)和钛(ti)中的至少一种,但是可以添加它们使得它们的含量总和为型钢总重量的0.01重量%至0.5重量%。当根据本发明的示例性实

施方案的型钢中所包含的镍(ni)、钒(v)、铌(nb)和钛(ti)中的至少一种的含量总和低于0.01重量%时,无法预期上述添加效果,当其高于0.5重量%时,可能会出现零件制造成本增加,出现脆性裂纹,基体中碳含量降低使得钢性能降低的问题。

45.根据本发明的示例性实施方案的具有上述合金元素组成的型钢可以具有490mpa至620mpa的抗张强度、355mpa或更大的屈服强度、在常温下0.8或更小的屈服比,以及在600℃温度下273mpa或更大的高温屈服强度。此外,它在0℃温度下可以具有200j或更大的冲击吸收能量。

46.此外,在根据本发明的示例性实施方案的具有上述合金元素组成的型钢中,最终微观组织可以包括贝氏体。

47.在下文中,将描述制造根据本发明的示例性实施方案的具有所述合金元素组成的上述型钢的方法。

48.制造型钢的方法

49.图1为示意性示出根据本发明的示例性实施方案的制造型钢的方法的流程图。参考图1,根据本发明的示例性实施方案的制造具有优异耐火性能的型钢的方法包括再加热步骤(s100)、热轧步骤(s200)以及淬火和自回火(qst)步骤(s300)。型钢轧制过程通过再加热过程、热变形过程和冷却过程进行。在再加热过程中,将处于半成品状态的异型坯再加热至1200℃至1250℃的温度。其次,热轧过程的特征在于,将经再加热的异型坯通过每个轧辊(rm、im和fm)的同时在910℃至950℃的温度下完成最终终轧之后,通过作为表面加速冷却系统的qst(淬火和自回火)设备确保765℃至800℃的stt(自回火温度)。

50.首先,在再加热步骤(s100)中,对上述预定组成的钢材进行再加热。在通过炼钢工艺获得所需组成的钢水之后,可以通过连续铸造工艺制造钢材。钢材可以是例如坯料或异型坯。

51.钢材可以包含0.08重量%至0.17重量%的碳(c)、0.50重量%至1.60重量%的锰(mn)、0.10重量%至0.50重量%的硅(si)、0.10重量%至0.70重量%的铬(cr)、大于0至0.5重量%或更少的铜(cu)、0.30重量%至0.70重量%的钼(mo)、大于0至0.02重量%或更少的磷(p)、大于0至0.01重量%或更少的硫(s)、大于0至0.012重量%或更少的氮(n)、大于0至0.003重量%或更少的硼(b)、总量为0.01重量%至0.5重量%的镍(ni)、钒(v)、铌(nb)和钛(ti)中的至少一种或多种,以及余量的铁(fe)和其它不可避免的杂质。

52.在示例性实施方案中,钢材可以在1200℃至1250℃的温度下进行再加热。当钢材在上述温度下进行再加热时,在连续铸造过程中偏析的成分可以再固溶。当再加热温度低于1200℃时,可能会出现各种碳化物固溶不充分,连续铸造过程中偏析的成分分布不够均匀的问题。当再加热温度超过1250℃时,形成非常粗大的奥氏体晶粒,因此可能难以确保强度。此外,当超过1250℃时,加热成本增加并且工艺时间增加,这可能导致制造成本增加和生产力降低。

53.在热轧步骤(s200)中,对经再加热的钢材进行热轧。可以控制热轧使得轧制结束温度为910℃至950℃。当轧制结束温度低于910℃时,在非再结晶区域中进行轧制使得轧制负荷可能增加,作为轧制结果的型钢的屈服比可能增加。此外,如果轧制结束温度超过950℃,则可能难以确保目标强度和韧性。同时,可以控制热轧使得轧制开始温度为1050℃至1100℃。

54.在qst(淬火和自回火)步骤(s300)中,对经热轧的型钢进行冷却和自回火。冷却采用向型钢喷淋冷却水的淬火方法。另外,qst步骤也可以通过控制型钢的进给量或冷却水的喷淋量,将水冷结束温度和自回火温度控制在765℃至800℃的状态下进行。

55.总结上述的用于制造钢材的方法,钢材是通过再加热过程、热变形过程和冷却过程来制造的。在再加热过程中,将处于半成品状态的坯料或异型坯在1200℃至1250℃的温度下进行再加热。接着,将经再加热的材料进行热轧并在910℃至950℃的温度下进行最终终轧以完成转变之后,可以在水冷结束温度和自回火温度控制在765℃至800℃的状态下进行qst(淬火和自回火)处理。即,为了制造轧制板,首先将铸锭在1200℃至1250℃的温度下进行再加热之后,进行热轧以制造h型梁,并且此时将终轧温度控制在910℃至950℃的范围内。以h型梁的凸缘部为基准热轧至15mm的厚度之后,进行冷却。热轧之后进行水冷,并且此时通过将水冷结束温度变为765℃至800℃来进行水冷。

56.在本发明的实施方案中,应用了添加铬(cr)和一些合金元素的钢种设计和工艺条件,使得可以提高强度和韧性,而不使用或少量使用作为常用的昂贵的析出硬化合金元素的铌(nb)或钛(ti)。此外,可以通过冷却期间的自回火温度控制来确保低温韧性。

57.可以通过上述制造方法来制造根据本发明的示例性实施方案的型钢。所制得的型钢可以具有490mpa至620mpa的抗张强度、355mpa或更大的屈服强度、在常温下0.8或更小的屈服比,以及在600℃温度下273mpa或更大的高温屈服强度。此外,根据本发明的示例性实施方案的型钢中,最终微观组织可以包括贝氏体。

58.实验实施例

59.在下文中,提供了优选的实验实施例以帮助理解本发明。然而,以下实验实施例仅用于帮助理解本发明,本发明不受以下实验实施例的限制。

60.表1示出了本实验实施例的主要合金元素组成(单位:重量%),表2示出了本实验实施例样品的制造工艺条件及相应实施的样品机械性质的测量结果。在使用电炉制造具有表1的组成的异型坯之后,通过热轧制造具有15mm厚的凸缘部的h型钢。

61.[表1]

[0062][0063]

[表2]

[0064]

[0065][0066]

参考表1,本发明的组成体系2的成分满足以下组成:包含0.08重量%至0.17重量%的碳(c)、0.50重量%至1.60重量%的锰(mn)、0.10重量%至0.50重量%的硅(si)、0.10重量%至0.70重量%的铬(cr)、大于0至0.5重量%或更少的铜(cu)、0.30重量%至0.70重量%的钼(mo)、大于0至0.02重量%或更少的磷(p)、大于0至0.01重量%或更少的硫(s)、大于0至0.012重量%或更少的氮(n)、大于0至0.003重量%或更少的硼(b)、总量为0.01重量%至0.5重量%的镍(ni)、钒(v)、铌(nb)和钛(ti)中的至少一种或多种,以及余量的铁(fe)。相反,本发明的组成体系1的成分不满足以下组成:包含大于0至0.02重量%或更少的磷(p)、大于0至0.01重量%或更少的硫(s),和大于0至0.003重量%或更少的硼(b)。

[0067]

参考表2,根据本实验实施例的实施例1的样品满足以下组成:包含0.08重量%至0.17重量%的碳(c)、0.50重量%至1.60重量%的锰(mn)、0.10重量%至0.50重量%的硅(si)、0.10重量%至0.70重量%的铬(cr)、大于0至0.5重量%或更少的铜(cu)、0.30重量%至0.70重量%的钼(mo)、大于0至0.02重量%或更少的磷(p)、大于0至0.01重量%或更少的硫(s)、大于0至0.012重量%或更少的氮(n)、大于0至0.003重量%或更少的硼(b)、总量为0.01重量%至0.5重量%的镍(ni)、钒(v)、铌(nb)和钛(ti)中的至少一种或多种,以及余量的铁(fe),并且工艺条件满足再加热温度的范围为1200℃至1250℃、满足轧制开始温度的范围为1050℃至1100℃、满足轧制结束温度的范围为910℃至950℃、满足恢复温度(qst(淬火和自回火)处理中自回火温度)的范围为765℃至800℃。满足这样的组成和工艺条件的实施例1满足以下的所有要求:抗张强度为490mpa至620mpa,屈服强度为355mpa或更大,在常温下的屈服比为0.8或更小,在600℃温度下的高温屈服强度为273mpa或更大。

[0068]

根据本实验实施例的对比例1的样品不满足以下组成范围:包含大于0至0.02重量%或更少的磷(p)、大于0至0.01重量%或更少的硫(s),和大于0至0.003重量%或更少的硼(b)。恢复温度(qst(淬火和自回火)处理中的自回火温度)不满足765℃至800℃的范围。因此,对比例1不满足在室温下的抗张强度的范围为490mpa至620mpa,也不满足在600℃温度下的高温屈服强度为273mpa或更大。

[0069]

根据本实验实施例的对比例2的样品不满足以下组成范围:包含大于0至0.02重量%或更少的磷(p)、大于0至0.01重量%或更少的硫(s),和大于0至0.003重量%或更少的硼(b)。恢复温度(qst(淬火和自回火)处理中的自回火温度)不满足765℃至800℃的范围。因此,对比例2不满足在室温下的抗张强度的范围为490mpa至620mpa,也不满足在600℃温度下的高温屈服强度为273mpa或更大。

[0070]

根据本实验实施例的对比例3、对比例4、对比例5和对比例6的样品不满足恢复温度(qst(淬火和自回火)处理中的自回火温度)的范围为765℃至800℃。因此,这些样品不满足在600℃温度下的高温屈服强度为273mpa或更大。

[0071]

根据本实验实施例的对比例7的样品不满足恢复温度(qst(淬火和自回火)处理中

的自回火温度)的范围为765℃至800℃。因此,该样品不满足在室温下的屈服强度为355mpa或更大,并且不满足在600℃温度下的高温屈服强度为273mpa或更大。

[0072]

尽管以上描述集中于本发明的实施方案,但是以本领域技术人员的水平可以做出各种改变或修改。在不脱离本发明范围的情况下,可以认为这些改变和修改属于本发明。因此,本发明的权利范围应以权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。