1.本发明涉及焊带领域,特别涉及一焊带制造设备和其制造方法。

背景技术:

2.焊带具有良好的导电性,被应用于光伏组件和电池片的连接。比如说,利用焊带连接多个太阳能电池片,以使得多个太阳能电池片能够进行能量转换和电量传输。具体地,焊带包括一铜层和两个分别被形成于所述铜层的上表面和下表面的两个锡层,在使用过程中,将所述焊带的所述锡层焊接于太阳能电池片,以将太阳能电池片串联或是并联,在太阳能电池片被连接于接线盒后,太阳能电池片之间能够形成完整的电气通路,进而在使用过程中,太阳能电池片将太阳能转化成电能,且产生的电流能够通过所述焊带进行传输。所述焊带的质量直接影响着光伏组件对太阳能的收集效率,而所述焊带的制造设备及其制造方法直接影响焊带的品质和生产效率。

技术实现要素:

3.本发明的一个目的在于提供一焊带制造设备和其制造方法,其中所述焊带制造设备用于高效地生产一光伏焊带,有利于提高所述光伏焊带的生产效率,缩减所述光伏焊带的生产周期,降低人力成本。

4.本发明的另一个目的在于提供一焊带制造设备和其制造方法,其中所述焊带制造设备的一放线装置适用于固定不同尺寸地铜线盘,并且,所述放线装置能够稳定地驱动所述铜线盘旋转,并在旋转的过程中进行放线作业。

5.本发明的另一个目的在于提供一焊带制造设备和其制造方法,其中所述焊带制造设备的所述放线装置具有一限位斜面,不同尺寸的所述铜线盘以被保持于所述限位斜面的不同高度的方式安装于所述放线装置。本发明的另一个目的在于提供一焊带制造设备和其制造方法,其中所述焊带制造设备的一成型装置对经过的一铜线进行多次成型处理,使得所述铜线形成横截面具有一预设形状的铜层,有利于后续利用所述铜层制得的所述光伏焊带对太阳能具有更好的收集能力。

6.本发明的另一个目的在于提供一焊带制造设备和其制造方法,其中所述焊带制造设备的一压制装置间隔地压制所述铜层的至少一个区域,使得所述铜层形成凹凸结构,有利于提高利用所述铜层制得的所述光伏焊带对太阳能的收集能力。

7.本发明的另一个目的在于提供一焊带制造设备和其制造方法,其中所述焊带制造设备的所述压制装置在压制所述铜层的过程中能够及时散热,避免影响所述铜层的质量。

8.本发明的另一个目的在于提供一焊带制造设备和其制造方法,其中所述焊带制造设备的一退火装置对所述铜层进行退火处理,以提高所述铜层的性能。

9.本发明的另一个目的在于提供一焊带制造设备和其制造方法,其中所述焊带制造设备的所述退火装置通过将所述铜层通电的方式加热所述铜层,并且,加热后的所述铜层被保护气体包围地进入一冷却液中,避免被加热后的所述铜层被氧化。

10.本发明的另一个目的在于提供一焊带制造设备和其制造方法,其中所述焊带制造设备的一助焊剂覆盖层覆盖一助焊剂于所述铜层的表面。

11.本发明的另一个目的在于提供一焊带制造设备和其制造方法,其中所述焊带制造设备的一锡层成型装置形成一锡层于所述铜层的表面。

12.本发明的另一个目的在于提供一焊带制造设备和其制造方法,其中形成于所述铜层的所述锡层具有凹凸的结构,有利于进一步提高所述光伏焊带对太阳能的收集能力。

13.本发明的另一个目的在于提供一焊带制造设备和其制造方法,其中焊带制造设备的一自动加锡装置自动地将锡块加入所述锡层成型装置的一容置空间内,被加热融化的锡覆盖于所述铜层的表面,并在后续形成所述锡层,自动加锡装置替代了手动加锡,提高了作业效率,降低了人工成本,而且有利于避免作业人员在加锡过程中被烫伤。

14.本发明的另一个目的在于提供一焊带制造设备和其制造方法,其中所述焊带制造设备的一自动收线装置自动将制成的所述光伏焊带收纳成焊带盘,收纳速度快,效率高,节省了人力成本。

15.依本发明的一个方面,本发明提供一焊带制造设备适用于制造一焊带,其中所述焊带包括一铜层和形成于所述铜层的一锡层,所述焊带制造设备包括:

16.一成型装置,其中所述成型装置具有至少一成型空间,经过所述成型装置的所述成型空间的所述铜层的横截面为一预设形状;

17.一压制装置,其中所述压制装置包括一压制主体和一动力主体,其中所述压制主体被可驱动地连接于所述动力主体,所述压制主体被驱动地间隔地压制所述铜层的至少一个区域;以及

18.一锡层成型装置,其中所述铜层依次经过所述压制装置和所述锡层成型装置,所述锡层成型装置形成所述锡层于所述铜层。

19.根据本发明的一个实施例,所述成型装置包括至少一成型单元,其中所述成型单元包括一成型主体和一成型模具,所述成型空间形成于所述成型模具,所述成型模具被可拆卸地设置于所述成型主体。

20.根据本发明的一个实施例,所述压制装置包括一冷却主体,其中所述冷却主体被设置于所述压制主体,其中所述冷却主体降低所述压制主体的温度。

21.根据本发明的一个实施例,所述冷却主体具有一进液口,被连通于所述进液口的一进液引导通道、一出液引导通道以及被连通于所述储液引导通道的一出液口,所述压制主体具有一流通通道,所述冷却主体以所述进液引导通道被连通于所述压制主体的所述流通通道的方式被安装于所述主体,并在所述压制主体界定所述流通通道的内壁和所述冷却主体界定所述进液引导通道的外壁之间形成一散热通道,所述散热通道被连通于所述冷却主体的所述出液引导通道。

22.根据本发明的一个实施例,所述冷却主体进一步具有一缓冲空间,其中所述缓冲空间被连通于所述出液口和所述出液引导通道,且所述缓冲空间位于所述出液口和所述出液引导通道之间。

23.根据本发明的一个实施例,所述冷却主体包括两液冷板,其中所述液冷板具有一冷却液进口、一冷却液出口以及被连通于所述冷却液进口和所述冷却液出口的一降温通道,所述液冷板以表面贴合于所述压制主体的表面的方式被设置于所述压制主体。

24.根据本发明的一个实施例,所述锡层成型装置包括一锡容置池、一加热主体以及一送风主体,其中所述锡容置池具有一容置空间,所述加热主体被设置于所述锡容置池的所述容置空间,所述送风主体具有一出风口,其中所述送风主体被保持于所述锡容置池的上方。

25.根据本发明的一个实施例,所述成型风刀被实施为两个,其中两个所述成型风刀以所述出风口相对的方式间隔地保持于所述锡容置池的上方。

26.根据本发明的一个实施例,所述送风主体以所述出风口倾斜向下的方式被保持于所述锡容置池的上方。

27.根据本发明的一个实施例,所述锡层成型装置进一步包括一水平驱动机构,其中所述送风主体被可驱动地安装于所述水平驱动机构。

28.根据本发明的一个实施例,所述锡层成型装置进一步包括一垂直驱动机构,其中所述送风主体被可驱动地安装于所述垂直驱动机构。

29.根据本发明的一个实施例,所述锡层成型装置进一步包括一冷却成型主体,其中所述冷却成型主体包括一冷却主体、一挡风盖以及多个气嘴,其中所述挡风盖被设置于所述冷却主体,并在所述挡风盖和所述冷却主体之间形成一冷却成型通道,其中所述气嘴以被连通于所述冷却成型通道的方式被设置于所述冷却主体,其中所述冷却主体以所述冷却成型通道被连通于所述所述锡容置池的所述容置空间的方式被保持于所述锡容置池的上方。

30.根据本发明的一个实施例,所述焊带制造设备进一步包括一放线装置,其中所述放线装置包括一驱动主体、一承载主体以及被可拆卸地安装于所述承载主体的一紧固主体,其中所述承载主体具有一限位斜面,所述紧固主体具有一紧固斜面,所述承载主体的所述限位斜面和所述紧固主体的所述紧固斜面相对。

31.根据本发明的一个实施例,所述焊带制造设备进一步包括一退火装置,其中所述退火装置包括一正极轮、一负极轮、一保护主体以及一降温主体,其中所述保护主体具有一保护通道,其中所述降温主体具有一容液槽,所述正极轮和所述负极轮允许电流通过,所述保护主体被设置于所述正极轮和所述负极轮之间,所述负极轮被设置于所述降温主体的所述容液槽,其中所述保护通道内填充保护气体。

32.根据本发明的一个实施例,所述退火装置进一步包括一干燥主体,其中所述干燥主体包括一干燥盒和至少一个除液元件,其中所述干燥盒具有一干燥空间和被连通于所述干燥空间的一上开口和一下开口,其中所述除液元件具有一保持通道,其中所述除液元件以所述保持通道连通于所述干燥空间的方式被安装于所述干燥盒的所述干燥孔家内。

33.根据本发明的一个实施例,所述焊带制造设备进一步包括一助焊剂覆盖装置,其中所述助焊剂装置形成一助焊层于所述铜层的表面。

34.根据本发明的一个实施例,所述焊带制造设备进一步包括一自动收线装置,其中所述自动收线装置包括一驱动机构、一转动主体、至少两个旋转轴以及一控制主体,其中所述控制主体被可通信地连接于所述驱动机构,所述转动主体和所述旋转轴被可驱动转动地连接于所述驱动机构,至少两个所述旋转轴被间隔地设置于所述转动主体。

35.依本发明的一个方面,本发明提供一焊带制造设备的制造方法,所述制造方法包括如下步骤:

36.(a)一铜线被牵引地经过一成型装置的至少一个成型空间后,形成横截面为一预设形状的一铜层;和

37.(b)藉由一锡层成型装置形成一锡层于所述铜层,以制得一光伏焊带。

38.根据本发明的一个实施例,在所述步骤(a)中,所述铜层被牵引地经过多个所述成型空间,经过多次塑形后形成横截面为所述预设形状的所述铜层。

39.根据本发明的一个实施例,在所述步骤(a)之后,进一步包括步骤(c):通过一压制装置的至少一个压制轮往复运动的方式间隔地压制所述铜层的至少一个区域,以制得具有凹凸表面的所述铜层。

40.根据本发明的一个实施例,在所述步骤(c)中,进一步包括步骤(d)藉由一冷却主体冷却所述压制轮。

41.根据本发明的一个实施例,在所述步骤(d)中,所述冷却主体通过持续地驱动一冷却液在所述压制轮内部流通的方式吸收所述压制轮产生的热量。

42.根据本发明的一个实施例,在所述步骤(d)中,一冷却液在所述冷却主体内部流通,并带走被贴合于所述冷却主体表面的所述压制轮产生的热量。

43.根据本发明的一个实施例,在所述步骤(c)之后,进一步包括步骤(e)藉由一退火装置对所述铜层进行退火处理。

44.根据本发明的一个实施例,在所述步骤(e)中,通过电连接所述铜层于一正极轮和一负极轮的方式加热所述铜层。

45.根据本发明的一个实施例,在所述步骤(e)中,被加热后的所述铜层自填充有保护气体的一保护通道进入一降温主体的一溶液槽内进行冷却。

46.根据本发明的一个实施例,在上述方法中,干燥冷却后的所述铜层。

47.根据本发明的一个实施例,在所述步骤(e)之后,进一步包括步骤(f)藉由一助焊剂覆盖装置覆盖一助焊剂于所述铜层的表面。

48.根据本发明的一个实施例,在所述步骤(b)中,进一步包括步骤(g)至少一个送风主体朝向附着于所述铜层的锡液产生气流,以预定型所述锡液。

49.根据本发明的一个实施例,在所述步骤(g)之后,进一步包括步骤(h):藉由一冷却成型主体冷却附着于所述铜层的所述锡液,以形成所述锡层于所述铜层。

50.根据本发明的一个实施例,在所述步骤(g)之前,进一步包括步骤(i):藉由一加热主体加热锡块,并形成能够附着于所述铜层表面的所述锡液。

51.根据本发明的一个实施例,在所述步骤(i)之前,进一步包括步骤(j):一自动加锡装置自动地将所述锡块加入一锡容置池的一容置空间。

52.根据本发明的一个实施例,在所述步骤(j)中,所述自动加锡装置通过撞击所述锡块的方式将所述锡块加入所述锡容置池的所述容置空间。

53.根据本发明的一个实施例,在上述方法中,利用一放线装置的一限位斜面支撑一铜线盘,被绕设于所述铜线盘的铜线在所述防线装置旋转的过程中离开所述铜线盘。

附图说明

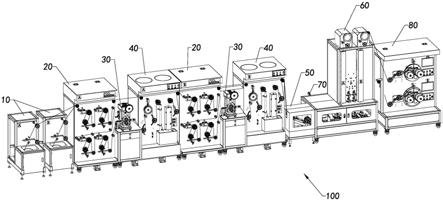

54.图1是根据本发明的一较佳实施例的一焊带生产设备的结构图示意图。

55.图2a是根据本发明的上述较佳实施例的所述焊带制造设备的一放线装置的结构

图示意图。

56.图2b是根据本发明的上述较佳实施例的所述焊带制造设备的所述放线装置的分解图示意图。

57.图2c是根据本发明的上述较佳实施例的所述焊带制造设备的所述放线装置的剖视图示意图。

58.图2d是根据本发明的上述较佳实施例的所述焊带制造设备的所述放线装置的一应用图示意图。

59.图2e是根据本发明的上述较佳实施例的所述焊带制造设备的所述放线装置的一应用图示意图。

60.图3a是根据本发明的上述较佳实施例的所述焊带制造设备的一成型装置的结构图示意图。

61.图3b是根据本发明的上述较佳实施例的所述焊带制造设备的所述成型装置的一成型单元的剖视图示意图。

62.图3c是根据本发明的上述较佳实施例的所述焊带制造设备的所述成型装置的成型过程的一个阶段的示意图。

63.图3d是根据本发明的上述较佳实施例的所述焊带制造设备的所述成型装置的成型过程的一个阶段的示意图。

64.图3e是根据本发明的上述较佳实施例的所述焊带制造设备的所述成型装置的成型过程的一个阶段的示意图。

65.图3f是根据本发明的上述较佳实施例的所述焊带制造设备的所述成型装置的成型过程的一个阶段的示意图。

66.图4a是根据本发明的上述较佳实施例的所述焊带制造设备的一压制装置的结构图示意图。

67.图4b是根据本发明的上述较佳实施例的所述焊带制造设备的所述压制装置的分解图示意图。

68.图4c是根据本发明的上述较佳实施例的所述焊带制造设备的所述压制装置的剖视图示意图。

69.图4d是根据本发明的上述较佳实施例的所述焊带制造设备的所述压制装置的压制过程的一个阶段的示意图。

[0070][0071]

图5a是根据本发明的上述较佳实施例的所述焊带制造设备的一退火装置的结构图示意图。

[0072]

图5b是根据本发明的上述较佳实施例的所述焊带制造设备的所述退火装置的应用图示意图。

[0073]

图6a是根据本发明的上述较佳实施例的所述焊带制造设备的一助焊剂覆盖装置的结构图示意图。

[0074]

图6b是根据本发明的上述较佳实施例的所述焊带制造设备的所述助焊剂覆盖装置的分解图示意图。

[0075]

图7a是根据本发明的上述较佳实施例的所述焊带制造设备的一锡层成型装置的

结构图示意图。

[0076]

图7b是根据本发明的上述较佳实施例的所述焊带制造设备的所述锡层成型装置的结构图示意图。

[0077]

图7c是根据本发明的上述较佳实施例的所述焊带制造设备的所述锡层成型装置的涂锡过程的一个阶段的示意图。

[0078]

图7d是根据本发明的上述较佳实施例的所述焊带制造设备的所述锡层成型装置的涂锡过程的一个阶段的示意图。

[0079]

图8a是根据本发明的上述较佳实施例的所述焊带制造设备的一自动加锡装置的结构图示意图。

[0080]

图8b是根据本发明的上述较佳实施例的所述焊带制造设备的所述自动加锡装置的结构图示意图。

[0081]

图8c是根据本发明的上述较佳实施例的所述焊带制造设备的所述自动加锡装置的结构图示意图。

[0082]

图8d是根据本发明的上述较佳实施例的所述焊带制造设备的所述自动加锡装置的应用图示意图。

[0083]

图9a是根据本发明的上述较佳实施例的所述焊带制造设备的一收线装置的结构图示意图。

[0084]

图9b是根据本发明的上述较佳实施例的所述焊带制造设备的所述收线装置的收线过程的一个阶段的示意图。

[0085]

图9c是根据本发明的上述较佳实施例的所述焊带制造设备的所述收线装置的收线过程的一个阶段的示意图。

[0086]

图9d是根据本发明的上述较佳实施例的所述焊带制造设备的收线装置的收线过程的一个阶段的示意图。

具体实施方式

[0087]

以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本发明的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本发明的精神和范围的其他技术方案。

[0088]

本领域技术人员应理解的是,在本发明的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

[0089]

可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

[0090]

参照说明书附图1至图9d,根据本发明的一较佳实施例的一焊带制造设备 100将在接下来的描述中被阐述,其中所述焊带制造设备100能够高效地生产一光伏焊带200,提

高了所述光伏焊带200的生产效率,降低了生产所述光伏焊带 200的人力成本,缩短了所述光伏焊带200的生产周期。

[0091]

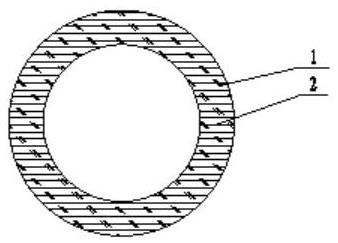

所述光伏焊带200包括一铜层201和形成于所述铜层201表面的一焊锡层 202。所述光伏焊带200具有凹凸表面,增大了所述光伏焊带200的焊接面积和反光面积,提高所述光伏焊带200的可靠性和反光率。

[0092]

参照图2a至图2e,所述焊带制造设备100包括一放线装置10,其中所述放线装置10适用于固定不同尺寸的铜线盘300。所述铜线盘300包括一绕线盘301 和被绕设于所述绕线盘301的外壁的一铜线302,所述绕线盘301具有一安装通道303,所述绕线盘301被固定于所述放线装置10。所述放线装置10能够驱使所述绕线盘301旋转,进而在旋转的过程中进行放线作业,所述铜线302被牵引地离开所述绕线盘301。所述铜线302在后续形成所述光伏焊带200的所述铜层 201。

[0093]

具体来说,所述放线装置10包括一驱动主体110、一承载主体120以及被可拆卸地安装于所述承载主体120的一紧固主体130,其中所述承载主体120被可驱动地设置于所述驱动主体110,所述铜线盘300被可拆卸地安装于所述承载主体120,所述承载主体120被保持于所述铜线盘300的所述绕线盘301的所述安装通道303。所述紧固主体130被可拆卸地安装于所述承载主体120,并将所述铜线盘300的所述绕线盘301固定于所述承载主体120。所述驱动主体110能够驱动所述承载主体120转动,进而带动被设置于所述承载主体120的所述铜线盘 300和所述紧固主体130旋转。所述铜线302在旋转的过程中离开所述绕线盘 301。

[0094]

所述承载主体120包括一限位部121和自所述限位部121向外延伸的一承载轴122,其中所述限位部121具有一限位斜面1201。所述紧固主体130包括一紧固部131和自所述紧固部131向外延伸的一装配部132,其中所述紧固部131具有一紧固斜面1301。所述铜线盘300以被设置于所述限位部121的所述限位斜面1201和所述紧固部131的所述紧固斜面1301的方式被固定于所述承载主体 120和所述紧固主体130之间。

[0095]

所述铜线盘300以所述绕线盘301的所述安装通道303对应于所述承载主体 120的所述承载轴122的方式套设于所述承载轴122,且所述绕线盘301界定所述安装通道303的内壁的一端被抵接于所述承载主体120的所述限位部121的所述限位斜面1201。

[0096]

所述承载主体120进一步包括一装配轴123,其中所述装配轴123自所述承载轴122向外延伸。所述紧固主体130进一步具有一装配开口1302和被连通于所述装配开口1302的一装配通道1303,其中所述紧固主体130以所述装配开口 1302对应于所述承载主体120的所述装配轴123的方式被可拆卸地安装于所述承载主体120。所述承载主体120的所述承载轴122的端部被保持于所述紧固主体130的所述装配通道1303,所述装配轴123被保持于所述紧固主体120的所述装配开口1302。所述紧固主体130的所述紧固部131插入所述绕线盘301的所述安装通道303,所述紧固主体130的所述紧固部131的所述紧固斜面1301 被抵接于所述绕线盘301界定所述安装通道303的内壁的另一端。

[0097]

也就是说,所述承载主体120的所述限位部121的所述限位斜面1201和所述紧固主体130的所述紧固部131的所述紧固斜面1301对所述铜线盘300的所述绕线盘301施加向内的作用力,以使得所述铜线盘300被固定于所述限位部 121的所述限位斜面1201和所述紧固部131的所述紧固斜面1301之间。

[0098]

所述承载主体120的所述限位部121具有一高端部和一低端部,所述限位斜面1201形成于所述高端部和所述低端部之间。也就是说,自所述限位部121的所述高端部至所述低端部的方向,所述承载主体120的所述限位部121的纵截面积逐渐减小。优选地,所述限位部121为圆台结构。所述承载轴122自所述限位部121的所述低端部向外延伸。

[0099]

所述紧固主体130的所述紧固部131具有一上端部和一下端部,所述紧固斜面1301形成于所述紧固部131的所述上端部和所述下端部之间。也就是说,自所述下端部1302至所述上端部的方向,所述紧固主体130的所述紧固部131的纵截面积逐渐增大。所述紧固主体130的所述装配部132自所述紧固部131的所述上端部向外延伸。优选地,所述紧固主体130的所述紧固部131为圆台结构。

[0100]

值得一提的是,具有倾斜表面的所述限位部121和所述紧固部131能够固定不同直径的所述安装通道303的所述绕线盘301。比如说,具有大尺寸的所述安装通道303的所述绕线盘301被抵接于靠近所述限位部121的所述高端部和所述紧固部131的所述上端部,具有小尺寸的所述安装通道303的所述绕线盘301被抵接于靠近所述限位部121的所述低端部和所述紧固部131的所述下端部。通过这样的方式,使得所述放线装置10能够适用于固定具有不同尺寸的所述安装通道303的所述铜线盘300。

[0101]

所述放线装置10进一步包括一放线引导组件140,其中所述放线引导组件 140被保持于所述承载主体120和所述紧固主体130的上方。被安装于所述承载主体120和所述紧固主体130的所述铜线盘300的所述铜线302被绕设于所述放线引导组件140,藉由所述放线引导组件140稳定地引导所述铜线302的移动。

[0102]

参照图3a至图3f,所述焊带制造设备100进一步包括一成型装置20,其中所述成型装置20被设置于所述放线装置10的一侧,经过所述放线装置10的所述铜线302被牵引地经过所述成型装置20。并且,经过所述成型装置20的所述铜线302形成横截面为一预设形状的所述铜层201。

[0103]

在本发明的这个具体的实施例中,所述成型装置20通过拉丝成型的方式将所述铜线302形成具有所述预设形状的横截面的所述铜层201。具体来说,所述成型装置20包括多个成型单元210,其中所述成型单元210具有一成型空间 2101,所述成型空间2101的横截面为所述预设形状。所述铜线302被牵引地依次经过每个所述成型单元210的所述成型空间2101后,形成具有横截面为所述预设形状的所述铜层201。

[0104]

所述成型单元210包括一成型主体211和一成型模具212,其中所述成型主体211具有一进口2111、一出口2112以及被连通于所述进口2111和所述出口 2112的一容纳空间2113,所述成型空间2101形成于所述成型模具212。所述成型模具212被可拆卸地安装于所述成型主体211的所述容纳空间2113,所述成型模具212的所述成型空间2101被连通于所述成型主体211的所述进口2111、所述容纳空间2113以及所述出口2112。

[0105]

所述铜线302被牵引地自所述成型主体211的所述进口2111进入被置于所述容纳空间2113内的所述成像模具212的所述成型空间2101,在外力的作用下,进入所述成型模具212的所述铜线302被压缩,并能够形成横截面为所述预设形状的所述铜层201。

[0106]

在本发明的一个具体的实施例中,所述成型单元210的数量被实施为四个,所述成型单元210的所述成型空间2101的横截面为一五边形,所述铜线302在每一个所述成型空间2101内被压缩一次,经过四次拉丝工艺后形成横截面为所述预设形状的所述铜层201。

[0107]

值得一提的是,所述成型单元210的具体数量不受限制,所述成型单元210 可以被实施为一个、两个、三个、五个或是以上数量。并且,所述成型单元210 的所述成型空间2101的具体形状不受限制,所述成型空间2101的横截面形状可以被实施为三角形、梯形、六边形或是其他形状等。通过更换具有不同形状的所述成型空间2101的所述成型模具212,可以得到不同横截面形状的所述铜层201。所述成型单元210的具体实施方式仅仅作为示例,不能成为对本发明所述焊带制造设备100和所述成型装置20的内容和范围的限制。

[0108]

在本发明的一个具体的实施例中,所述成型装置20通过冲压成型的方式使得所述铜线302形成具有所述预设形状的横截面的所述铜层201。在本发明的一个具体的实施例中,所述成型装置20通过碾压成型的方式使得所述铜线302形成具有预设形状的横截面的所述铜层201。本领域技术人员应该理解的是,将所述铜线302形成所述铜层201的具体实施方式仅仅作为示意,不能成为对本发明所述焊带制造设备100和其制造方法的内容和范围的限制。

[0109]

所述成型装置20进一步包括一成型引导组件220,其中所述成型引导组件 220被设置于所述成型主体210的周围,经过所述放线装置10的所述牵引组件 140的所述铜线302在所述成型装置20的所述成型引导组件220的作用下,被引导地依次经过每个所述成型单元210的所述成型主体211和所述成型模具212。

[0110]

参照图4a至图4d,所述焊带制造设备100进一步包括一压制装置30,其中所述压制装置30被设置于所述成型装置20的一侧,经过所述成型装置20的所述铜层201被牵引地经过所述压制装置30。并且,经过所述压制装置30的所述铜层201形成具有凹凸表面的结构。

[0111]

具体来说,所述压制装置30包括一动力主体310和被可驱动地连接于所述动力主体310的一压制主体320,其中所述压制主体320具有一压制空间3201,经过所述成型装置20的所述铜层201被牵引地进入所述压制主体320的所述压制空间3201,所述压制主体320压制进入所述压制空间3201的所述铜层201。

[0112]

在本发明的这个具体的实施例中,所述压制主体320包括两压制轮321,其中两个所述压制轮321上下设置,并在两个所述压制轮321之间形成所述压制空间3201。两个所述压制轮321之间的距离允许被调节,所述压制空间3201的尺寸可以被调节,进而使得经过所述压制空间3201的所述铜层201能够形成具有凹凸表面的结构。

[0113]

具体来说,两个所述压制轮321中的至少一个所述压制轮321被可驱动地连接于所述动力主体310,所述动力主体310驱动至少一个所述压制轮321上下运动,进而改变两个所述压制轮321之间的距离。

[0114]

当两个所述压制轮321之间的距离小于所述铜层201的厚度时,自所述成型装置20被牵引至所述压制装置30的所述铜层201被所述压制轮321挤压,被挤压的部分厚度减小。当所述动力主体310驱使所述压制轮321运动,且两个所述压制轮321之间的距离增大,并在两个所述压制轮321之间的距离大于所述铜层 201的厚度时,所述铜层201能够不被挤压的通过,即所述铜层201的厚度不会发生变化。通过驱动所述压制轮321上下移动的方式改变所述压制空间3201的尺寸,进而制得具有凹凸表面的所述铜层201。

[0115]

所述压制主体320的具体实施方式不受限制,所述压制主体320的两个所述压制轮321也可以被实施为被左右相对地设置,所述动力主体310驱使至少一个压制轮321左右移动。可选地,所述压制主体320通过碾压的方式压制所述铜层 201。可选地,所述压制主体

320通过挤压的方式压制所述铜层201。可选地,所述压制主体320通过冲压的方式压制所述铜层201。本领域技术人员应该知晓的是,所述压制主体320的具体实施方式仅仅作为示例,不能成为对本发明所述焊带制造设备100和其制造方法的内容和范围的限制。

[0116]

在本发明的一个具体的实施例中,所述成型装置300的所述动力主体310包括一驱动元件311、至少一连动元件312、至少一升降元件313以及一装配元件 314,其中所述连动元件312被可驱动地连接于所述驱动元件311,其中所述升降元件313的一端被连接于所述连动元件312,所述升降元件313的另一端被固定于所述装配元件314,一个所述压制轮321被安装于所述装配元件314。所述驱动元件311转动,能够带动所述连动元件312运动,所述连动元件312驱动所述升降元件313升降,进而带动所述装配元件314和被安装于所述装配元件314 的所述压制轮321上下运动,以改变两个所述压制轮321之间的距离。

[0117]

优选地,所述动力主体310通过涡轮蜗杆驱动的方式驱使所述压制轮321往复运动,以间隔地扁平所述铜层201。优选地,所述动力主体310通过电力驱动的方式驱使所述压制轮321往复运动。优选地,所述动力主体310通过液压驱动的方式驱使所述压制轮321运动。可选地,所述动力主体310通过齿轮驱动的方式驱使所述压制轮321运动。值得一提的是,所述动力主体310驱动所述压制轮321运动的具体实施方式仅仅作为示例,不能成为对本发明所述焊带制造设备 100和其制造方法的内容和范围的限制。在本发明的一些实施例中,可以通过手动驱动的方式驱使所述压制轮往复运动。

[0118]

所述压制装置30进一步包括一冷却主体330,其中所述冷却主体330被设置于所述压制主体320,所述冷却主体330为所述压制主体320降温,避免所述压制主体320的表面温度过高而影响所述光伏焊带200的品质。

[0119]

具体来说所述冷却主体330进一步包括至少一冷却部331和至少一安装部 332,其中所述冷却部331具有一冷却通道3311,其中所述安装部332被设置于所述冷却部331。所述压制主体30的所述压制轮321具有一流通通道3211,其中所述安装部332被安装于所述压制轮321,且所述压制轮321的所述流通通道3211被连通于所述冷却部331的所述冷却通道3311。所述冷却部331的所述冷却通道3311内的所述冷却液循环地流入所述压制轮321的所述流通通道3211 内,并带走所述压制轮321的热量,以降低所述压制轮321表面的温度。

[0120]

在本发明的这个具体的实施例中,所述冷却主体330具有一进液口3301、被连通于所述进液口3301的一进液引导通道3302、一出液引导通道3303以及被连通于所述出液引导通道3303的一出液口3304。所述冷却主体330以所述进液引导通道3302被连通于所述压制装置30的所述压制轮321的所述流通通道 3211的方式被安装于所述压制轮321,并在所述压制轮321界定所述流通通道 3211的内壁和所述冷却主体330界定所述进液引导通道3302的外壁之间形成一散热通道3312。所述散热通道3312被连通于所述冷却主体330的所述出液引导通道3303。所述进液口3301、所述进液引导通道3302、所述出液引导通道3303、以及所述出液口3304形成所述冷却通道3311。

[0121]

一冷却液持续地自所述冷却主体330的所述进液口3301进入所述进液引导通道3302内,所述冷却液经所述进液引导通道3302流入所述压制轮321的所述流通通道3211和所述散热通道3312,所述冷却液吸收所述压制轮321的热量,并携带所述压制轮321的热量进入所述出液引导通道3303,然后从所述出液口3304流出。自所述压制轮321流出的所述冷却液在被冷却后可以再次被用于所述压制轮321的散热。也就是说,通过所述冷却液的循环

流动的方式带走所述压制轮321在做功过程中产生的热量,避免所述压制轮321的温度过高而影响所述铜层201的质量。

[0122]

在本发明的这个具体的实施例中,所述安装部332包括一进液管3321、一第一装配头3322、一出液单元3323以及一第二装配头3324。所述第一装配头 3322具有一紧固通道,一保持通道贯穿所述出液单元3323和所述第二装配头 3324,所述进液口3301形成于所述进液管3321,所述进液引导通道3302形成于所述冷却部331,所述出液口3304形成于所述出液单元3323。所述冷却部331 以端部被固定于所述第一装配头3322的所述紧固通道的方式被保持于所述出液单元3323和所述第二装配头3324的所述保持通道,并在界定所述保持通道的内壁和所述冷却部331的外壁之间形成所述出液引导通道3303。所述进液管3321 以所述进液口3301被连通于所述冷却部331的所述进液引导通道3302的方式被安装于所述第一装配头3322。所述第二装配头3324以所述冷却部331被保持于所述压制轮321的所述流通通道3211的方式被安装于所述压制轮321,并在所述压制轮321界定所述冷却通道的内壁和所述冷却部331的外壁之间形成所述散热通道3212。

[0123]

优选地,所述冷却主体330进一步包括一缓冲空间3305,其中所述缓冲空间 3305被连通于所述出液引导通道3303和所述出液口3304,且所述缓冲空间3305 位于所述出液口和所述出液引导通道3303之间,所述缓冲空间3305的设置避免所述冷却液产生的旋涡或是气泡等堵塞所述出液口3304。具体地,所述出液单元3313界定所述保持通道的内壁向内凹陷形成所述缓冲空间3305。

[0124]

在本发明的另一个具体的实施例中,所述冷却主体330包括至少两液冷板,其中所述冷却板具有一冷却液进口、一冷却液出口以及被连通于所述冷却液进口和所述冷却液出口的一降温通道。所述冷却板被紧密地贴合于所述压制轮的外表面。所述冷却液自所述冷却液进口进入所述降温通道,所述冷却液在所述降温通道内移动的过程中带走所述压制轮表面的热量。优选地,所述降温通道弯曲地在所述液冷板的内部延伸,以延长所述降温通道的路径,增大所述冷却液的行走路径,进而有利于带走更多的热量。

[0125]

值得一提的是,所述冷却液的具体类型不受限制。优选地,所述冷却液为流动性好、比热容大的流体。本领域技术人员应该知晓的是,所述冷却液的具体实施方式不受限制,不能成为对本发明所述焊带制造设备的内容和范围的限制。

[0126]

所述压制装置30进一步包括一压制引导组件340,其中所述压制引导组件 340被设置于所述压制主体320的周围,所述压制引导组件340稳定地引导所述铜层201进入和离开所述压制主体320的所述压制空间3201。

[0127]

参照图5a和图5b,所述焊带制造设备100进一步包括一退火装置40,其中所述退火装置40被设置于所述压制装置30的一侧,所述退火装置40对所述压制装置30后的所述铜层201进行退火处理。

[0128]

所述退火装置40包括一正极轮410、一负极轮420、一保护主体430、一降温主体440以及一干燥主体450,其中所述保护主体430具有一保护通道4301,其中所述降温主体440具有一容液槽4401,其中所述干燥主体450具有一干燥通道4501。

[0129]

所述保护主体430被设置于所述正极轮410和所述负极轮420之间,经过所述压制装置30的所述压制空间3201的所述铜层201绕设于所述正极轮410。经过所述正极轮410的所述铜层201进入所述保护主体430的所述保护通道4301 后被绕设于所述负极轮420。所述

正极轮410和所述负极轮420之间有电流经过,进而使得被连接于所述正极轮410和所述负极轮420之间的所述铜层201的温度升高。

[0130]

进一步地,所述保护主体430的所述保护通道4301内盛有保护气体,以防止所述铜层201在较高温度下被氧化。优选地,所述保护装置430的所述保护通道4301内盛有惰性气体,例如但不限于氮气。

[0131]

具体地,所述保护主体430包括一气体容纳管431和一封闭塞432,其中所述封闭塞432具有一保持通道43201,其中所述保护通道4301形成于所述气体容纳管431。所述气体容纳管431被保持于所述正极轮410和所述负极轮420之间,所述封闭塞432以所述保持通道43201被联通于所述保护通道4301的方式被安装于所述气体容纳管431的上端。所述保护主体430的所述气体容纳管431 的下端被浸入所述降温主体440的所述容液槽4401的所述冷却液内,所述气体容纳管431的所述保护通道4301内被填充保护气体。所述铜层201被牵引地自所述封闭塞432的所述保持通道43201进入所述保护通道4301,并自所述下封闭塞433的所述下保持通道43301离开所述保护主体430。优选地,所述保护主体430的所述保护通道4301内盛有惰性气体,例如但不限于氮气。

[0132]

优选地,所述保护主体430进一步包括一密封元件433,其中所述密封元件 433被设置于所述封闭塞423的所述保持通道43201,且所述密封元件433被保持于所述铜层201和所述封闭塞432之间。藉由所述密封元件433可以减小所述保护通道4301内的所述保护气体的泄漏。

[0133]

进一步地,所述降温主体440的所述容液槽4401内盛有冷却液,所述负极轮420被设置于所述降温主体440的所述容液槽4401内,所述铜层201被牵引地经过所述降温主体440的所述溶液槽4401内的所述冷却液,被加热后的所述铜层201在所述冷却液中被冷却。

[0134]

在本发明的这个具体的实施例中,所述干燥机构450包括一干燥盒451和至少一个除液元件452,其中所述除液元件452具有一保持通道45201,其中所述干燥空间4501、所述上开口4502以及所述下开口4503形成于所述干燥盒451,所述除液元件452被设置于所述干燥盒451的所述干燥空间4501内,所述除液元件452被联通于所述干燥空间4501。所述除液元件452对所述铜层201进行干燥处理,以去除所述铜层201表面的所述冷却液。

[0135]

优选地,所述除液元件452被实施为一风刀,所述除液元件452通过朝向所述铜层201的表面吹风的方式干燥所述铜层201。所述干燥盒451包围所述铜层 201,避免所述除液元件452在吹干所述铜层201的过程中,所述铜层201表面的所述冷却液飞溅至周围的设备上。

[0136]

优选地,所述除液元件452通过吸收所述铜层201表面的所述冷却液的方式干燥所述铜层201。比如说,所述除液元件452为一干燥海绵,经过的所述铜层 201表面的水分被所述干燥海绵吸收或是擦拭。优选地,所述干燥盒451的所述干燥空间4501内填充干燥剂,经过所述干燥盒451的所述干燥空间4501的所述铜层201表面的所述冷却液被干燥剂吸收。

[0137]

经过所述冷却液的所述铜层201被牵引地进入所述干燥主体450的所述干燥空间4501,所述干燥主体450去除所述铜层201表面的液体,使得经过所述干燥主体450的所述铜层201的表面干燥,便于进行后续的工艺。优选地,所述干燥主体450通过吹干所述铜层201的表面的方式干燥所述铜层201。比如说,设置多个风刀于所述干燥空间4501内,所述风道产生风力以吹干所述铜层201表面的水分。可选地,所述干燥主体450通过吸附所述铜层201

的表面水分的方式干燥所述铜层201。本领域技术人员应该理解的是,所述干燥主体450取出所述铜层201的表面的水分的具体实施方式仅仅作为示例,不能成为对本发明所述焊带制造设备100的内容和范围的限制。

[0138]

所述退火装置40进一步包括一退火引导组件460,其中所述退火引导组件 460被设置于所述正极轮410、所述负极轮420、所述保护主体430、所述降温主体440以及所述干燥主体450周围,以引导所述铜层201稳定地经过所述正极轮 410、所述负极轮420、所述保护主体430、所述降温主体440以及所述干燥主体 450。优选地,所述退火引导组件460能够控制所述铜层201的运动速度。

[0139]

参照图6a和图6b,所述焊带制造设备100进一步包括一助焊剂覆盖装置50,其中所述助焊剂覆盖装置50被设置于所述退火装置40的一侧,所述助焊剂覆盖装置50将一助焊剂覆盖于所述铜层201的表面,有利于保护所述铜层201,防止所述铜层201发生氧化反应。

[0140]

具体来说,所述助焊剂覆盖装置50包括一防护壳体510和一喷洒主体520,其中所述防护壳体510具有一维持空间5101、被连通于所述维持空间5101的一维持进口5102和一维持出口5103,所述喷洒主体520具有一喷洒口,所述喷洒主体520以所述喷洒口朝向所述防护壳体510的所述维持空间5101的方式被设置于所述防护壳体510的上方。经过所述退火装置40的所述铜层201被牵引地自所述维持进口5102进入所述防护壳体510的所述维持空间5101,被容纳于所述喷洒主体520内的一助焊剂自所述喷洒主体520的所述喷洒口进入所述防护壳体510的所述维持空间5101,并覆盖于所述铜层201的表面,形成助焊膜于所述铜层201的表面,提高所述光伏焊带200的性能。形成了助焊膜的所述铜层 201被牵引地自所述维持出口5103离开。

[0141]

优选地,所述防护壳体被倾斜地设置,有利于所述助焊剂均匀地覆盖所述铜层201的表面。

[0142]

值得一提的是,所述助焊剂的种类不受限制,所述助焊剂可以被实施为液体或是固体粉末等。优选地,所述喷洒主体520通过喷洒的方式将所述助焊剂覆盖于所述铜层201的表面。

[0143]

所述助焊剂覆盖装置50进一步包括一防护盖530,其中所述防护盖530具有一流通口5301,其中所述防护盖530以所述流通口5301被连通于所述防护壳体510的方式被设置于所述防护壳体510。所述防护盖530遮挡所述防护壳体510 的所述维持空间5101,避免自所述喷洒主体520的所述喷洒口喷出的所述助焊剂溅至外部环境。

[0144]

具体地,所述喷洒主体520具有一助焊剂容纳盒521和被连通于所述柱焊接容纳盒521的容纳空间的至少一引导管522,所述喷洒口形成于所述引导管522。所述引导管522自所述容纳和521向下延伸至所述防护壳体510的所述维持空间 5101,所述引导管522以所述喷洒口被连通于所述防护壳体510的所述维持空间 5101的方式位于所述防护盖530的所述流通口5301。所述引导管522的所述喷洒口位于所述防护盖530的所述流通口5301的下方。当所述引导管522朝向所述防护壳体510的所述维持空间5101内的所述铜层201喷洒所述助焊剂时,溅起的所述助焊剂被所述防护盖530阻挡而无法溅入外部环境中,有利于减少助焊剂的浪费,也避免了对环境造成污染。

[0145]

值得一提的是,所述引导管522的具体数量不受限制,所述引导管522可以被实施为一个,藉由一个所述引导管522覆盖所述助焊剂于一个所述铜层201的表面,或者,藉由一

个所述引导管522覆盖所述助焊剂于两个甚至两个以上数量的所述铜层201的表面。所述引导管522也可以被实施为两个或是两个以上数量,其中每个所述引导管522对应于一个所述铜层201,以同时对两个或是两个以上数量的所述铜层201喷洒所述助焊剂。

[0146]

所述助焊剂覆盖装置50进一步包括一助焊引导组件540,其中所述助焊引导组件540被设置于所述防护壳体510的周围,所述助焊引导组件540引导所述铜层201自所述维持进口5102进入所述防护壳体510的所述维持空间5101,并在形成助焊膜后,牵引所述铜层201自所述维持出口5103离开。

[0147]

参照图7a至图7d,所述焊带制造设备100进一步包括一锡层成型装置60,其中所述锡层成型装置60被设置于所述助焊剂覆盖装置50的一侧,经过所述助焊剂覆盖装置50的所述铜层201经过所述锡层成型装置60后,形成所述锡层 202于所述铜层201的表面。

[0148]

具体来说,所述锡层成型装置60包括一锡容置池610和一加热主体620,其中所述锡容置池610具有一容置空间6101,其中所述加热主体620被设置于所述锡容置池610,所述加热主体620将进入所述容置空间6101的一锡块解热融化于所述容置空间6101内。经过所述助焊剂覆盖装置50的所述铜层201被牵引地进入所述锡容置池610的所述容置空间6101内,融化的锡覆盖于所述铜层201 的表面,并在后续形成所述锡层202。优选地,所述加热主体620被实施为电热丝,所述加热主体620被通电后产生热量并熔化所述锡块。本领域技术人员应该理解的是,所述加热主体620的具体实施方式不受限制,所述加热机构也可以通过其他方式进行加热,例如但不限于红外线加热、高频电磁加热等。

[0149]

所述锡层成型装置60进一步包括至少一个送风主体630,其中所述送风主体 630被设置于所述锡容置池610上方,所述送风主体630具有一出风口6301。被锡覆盖的所述铜层201被牵引地经过所述送风主体630,所述送风主体630的所述出风口6301朝向所述铜层201,所述送风主体630自所述出风口6301产生风力,并吹动覆盖于所述铜层201的锡,使得覆盖于所述铜层表面201的锡具有不同的厚度,有利于提高所述光伏焊带200的性能。

[0150]

在本发明的一个具体的实施例中,所述送风主体630以保持相同风力大小的方式间隔地产生风力。这样,被风力吹动的锡液发生快速流动,即对应于产生风力的所述出风口6301的位置的锡层202厚度较薄,而对应于未产生风力的所述出风口6301的位置的所述锡层202的厚度较厚。进而,经过所述送风主体630 的所述锡液能够形成具有凹凸结构的所述锡层202于所述铜层201。具有凹凸结构的所述锡层202在后续的使用过程中,更容易牢固地被焊接于一光伏组件,而且,具有凹凸结构的所述锡层202还有利于将太阳光反射至所述光伏组件,进而提高所述光伏组件对太阳能的收集效率。优选地,所述送风主体630产生风力的间隔时间相同。可选地,所述送风主体630产生风力的间隔时间不同。

[0151]

可选地,在本发明的一个具体的实施例中,所述送风主体630以变化风力大小的方式连续地产生风力,风力较大的风力对应的所述锡液形成的所述锡层202 的厚度较薄,风力较小的风力对应的所述锡液形成的所述锡层202的厚度较厚。通过这样的方式也能够形成具有凹凸结构的所述锡层202于所述铜层201。

[0152]

可选地,所述送风主体630被实施为一个,利用一个所述送风主体630对附着于所述铜层201一侧的锡液进行塑形。可选地,位于所述铜层201的同一侧的所述送风主体630可以被实施为两个以上数量,两个以上数量的所述送风主体 630自上而下地设置,进而对所述铜层201进行多次塑形,以得到具有预设形状的所述锡层202。优选地,至少两个所述送风

主体630被对称地保持于所述铜层 201的两侧。可选地,至少两个所述送风主体630被非对称地保持于所述铜层201 的两侧,即两个所述送风主体630被错位地设置于所述锡容置池610的上方。本领域技术人员应该理解的是,可以设置多组所述送风主体630,以同时对多个所述铜层201表面附着的锡液进行处理,有利于提高作业效率。所述送风主体630 的具体数量和实施方式仅仅作为示例,不能成为对本发明所述锡层焊带制造设备的内容和范围的限制。

[0153]

可选地,所述送风主体630以保持相同风力大小的方式连续地产生风力,进而,经过所述送风主体630的所述锡液能够形成厚度均匀的所述锡层202于所述铜层201。

[0154]

在本发明的一个具体的实施例中,两个所述送风主体630被可活动地保持于所述铜层201的两侧,通过调节所述送风主体630与所述铜层201之间的距离的方式改变送风主体630产生的风力对附着于所述铜层201的所述锡液的作用力的大小,进而形成具有不同厚度的所述锡层220。

[0155]

具体来说,所述锡层成型装置630进一步包括一水平驱动机构634,其中所述送风主体630被可驱动地安装于所述水平驱动机构634。所述水平驱动机构634 能够驱动所述送风主体630左右移动,进而改变所述送风主体630与所述铜层 201之间的距离。更具体地,当所述送风主体630被驱动地靠近所述铜层201,所述送风主体630产生的风力对附着于所述铜层201的所述锡液的作用力增大,对应形成的所述锡层202的厚度较小;当所述送风主体630被驱动地远离所述铜层201,所述送风主体630产生的风力对附着于所述铜层201的所述锡液的作用力减小,对应形成的所述锡层202的厚度较大。

[0156]

所述送风主体630包括一风力产生单元6331、一延伸臂6332、一保持臂6333 以及一刀头6334,其中所述延伸臂6332设置于所述风力产生单元6331、所述保持臂6333的一端被安装于所述延伸臂6332,所述保持臂6334的另一端被安装于所述刀头6334,且所述风力产生单元6331、所述延伸臂6332、所述保持臂6333 以及所述刀头6334相互连通。所述出风口6301形成于所述刀头6334,所述风力产生单元6331产生的风力经过所述延伸臂6332和所述保持臂6333后自所述刀头6334吹至附着于所述铜层201的所述锡液。

[0157]

所述风力产生单元6331被可驱动移动地设置于所述水平驱动机构634的一水平轨道,所述水平驱动机构634驱动所述风力产生单元6331沿着所述水平驱动机构634的所述水平轨道左右移动,被设置于所述风力产生单元6331的所述延伸臂6332、所述保持臂6333以及所述刀头6334跟随所述风力产生单元6331 左右移动。通过这样的方式能够改变所述刀头6334与所述铜层201之间的距离,进而改变自所述刀头6334的所述出风口6301吹至所述铜层201的风力的大小。

[0158]

可选地,所述保持臂6333被可拆卸地安装于所述延伸臂6332的一装配孔内,通过改变所述保持臂6333被固定于所述延伸臂8132的位置,可以调节被安装于所述保持臂6333的端部的所述刀头6334与所述铜层201之间的距离。具体地,当所述保持臂6333被固定于所述延伸臂6332的位置靠近所述刀头6334,则所述刀头6334离所述铜层201的距离远;当所述保持臂6333被固定于所述延伸臂 6332的位置远离所述刀头6334,则所述刀头6334离所述铜层201的距离近。

[0159]

所述锡层成型装置630进一步包括一装配座637和一垂直驱动机构638,其中所述装配座637被可驱动移动地安装于所述垂直驱动机构638的一垂直轨道,所述水平驱动机构

634被固定于所述装配座637。所述垂直驱动机构638驱动所述装配座637沿着所述垂直轨道上下运动,并带动所述水平驱动机构634、所述风力产生单元6331、所述延伸臂6332、所述保持臂6333以及所述刀头6334上下运动。通过这样的方式可以调节所述锡液形成的所述锡层202的凸起部分和凹陷部分的尺寸。另外,通过在水平方向和垂直方向改变所述刀头6334与经过的所述铜层201之间的距离的方式可以形成具有不同结构和形状的所述锡层202。

[0160]

在本发明的一个具体的实施例中,所述送风主体630产生的风力倾斜向下地吹至附着于所述铜层201的所述锡液,有利于快速地吹动所述锡液,并且,避免风力垂直地吹至所述铜层201而造成所述锡液向两侧飞溅。

[0161]

具体地,所述延伸臂6332的延伸方向平行于水平面,附着所述锡液的所述铜层201被牵引地垂直于水平面地自下而上运动,所述保持臂6333被倾斜地设置于所述延伸臂6333,所述刀头6334的延伸方向与所述保持臂6333的延伸方向一致,即所述刀头6334的延伸方向和水平面之间存在倾斜夹角。进一步地,所述刀头被倾斜向下地保持于所述铜层201的一侧。当所述铜层201被牵引地经过所述刀头6334,风力被倾斜向下地吹至附着于所述铜层201的所述锡液。

[0162]

可选地,所述刀头6334可以被倾斜向上地保持于所述铜层201的一侧。值得一提的是,所述送风主体630的所述刀头6334的倾斜角度不受限制,风力的出风角度也不受限制。说明书附图中所示出的具体倾斜角度仅仅作为示例,不能成为对本发明所述的锡层焊带制造设备的内容和范围的限制。

[0163]

优选地,所述送风主体630的所述刀头6334的倾斜角度允许被调节。在本发明的一个具体的实施例中,所述保持臂6333被可旋转地安装于所述延伸臂 6332,通过转动所述保持臂6333的方式可以改变风力的风向,进而改变所述锡液形成的所述锡层202的形状。在本发明的一个具体的实施例中,所述延伸臂 6332被可旋转地安装于所述风力产生单元6331,通过转动所述延伸臂6332的方式改变风力的风向。

[0164]

所述锡层成型装置60进一步包括至少一冷却成型主体640,其中所述冷却成型主体640被设置于所述送风主体630的上方,其中所述冷却成型主体640具有一冷却成型通道6401。经过所述送风主体630的所述出风口6301后的所述铜层 201被牵引地进入所述冷却成型主体640的所述冷却成型通道6401,覆盖于所述铜层201的锡在所述冷却成型通道6401内冷却,进而形成所述锡层202于所述铜层201。优选地,设置多个风刀于所述冷却成型通道6401内,所述风刀产生的风带走锡的热量,以使得锡冷却成型于所述铜层201,进而制得所述光伏焊带 200。

[0165]

具体地,所述冷却成型主体640包括一冷却主体641和一挡风盖642,其中所述挡风盖642被设置于所述冷却主体641,并在所述冷却主体641和所述挡风盖642之间形成所述冷却成型通道6401。所述冷却主体641能产生冷风,所述冷风充斥于所述冷却成型通道6401内,经过所述冷却成型通道6401的所述铜层 201表面的所述锡液在所述冷却成型通道6401内冷却,进而形成具有所述预设结构的所述锡层202于所述铜层201。

[0166]

所述冷却成型主体640进一步包括多个气嘴643,其中多个所述气嘴643被间隔地设置于所述冷却主体641,且所述气嘴643被连通于所述冷却主体641和所述冷却成型通道6401。利用所述气嘴643将所述冷气集中地吹至附着于所述铜层201的所述锡液,有利于所述锡液快速降温,快速形成具有所述预设形状的所述锡层202。优选地,所述气嘴643以开口

朝下的方式倾斜地设置于所述冷却主体641。可选地,所述气嘴643以开口朝上的方式被倾斜地设置于所述冷却主体641。

[0167]

在本发明的这个具体的实施例中,所述冷却成型主体640的所述挡风盖642 被枢轴连接于所述冷却主体645,作业人员可以通过转动所述挡风盖642的方式及时查看所述锡层202的成型状况,进而调节所述冷却主体641的出风状况,例如但不限于风力大小和出风温度等。

[0168]

所述锡层成型装置60进一步包括一涂锡引导组件650,其中所述涂锡引导组件650被设置于所述锡容置池610、所述送风主体630以及所述冷却成型主体640 的周围,所述涂锡引导组件650引导所述依次经过所述锡容置池610的所述容置空间6101、所述送风主体630的所述送风口6301以及所述冷却成型主体640的所述冷却成型空间6401。

[0169]

参照图8a至图8d,所述焊带制造设备100进一步包括一自动加锡装置70,其中所述自动架子装置70被设置于所述锡成型装置60的所述锡容置池610的一侧,所述自动加锡装置70能够自动将所述锡块加入所述锡容置池610的所述容置空间6101,提高了加锡的安全性,也节省了人力成本。

[0170]

具体来说,所述自动加锡装置70包括一容纳主体710、一撞击主体720、一引导主体730以及一动力机构740,其中所述容纳主体710具有一容纳腔7101、被连通于所述容纳腔7101的相互间隔的多个锡块出口7102和相互间隔的多个推动口7103,其中所述锡块出口7102和所述推动口7103相对,所述引导主体730 具有一引导槽7301。所述锡块出口7102和所述推动口7103位于所述容纳主体 710的底部。所述撞击主体720和所述引导主体730分别被保持于所述容纳主体 710的两侧。所述撞击主体720和所述引导主体730相对应,且所述撞击主体720 和所述引导主体730能够分别对应所述锡块出口7102和所述推动口7103。所述引导主体730的所述引导槽7301能够被连通于所述锡层成型装置60的所述锡容置池610的所述容置空间6101和所述容纳主体710的所述容纳腔7101。

[0171]

进一步地,所述锡块位于所述锡块出口7102和所述推动口7103之间,当所述锡块出口7102和所述推动口7103分别对应于所述引导主体730的所述加锡滑槽7102和所述撞击主体720。所述撞击主体720通过所述推动口7103撞击所述容纳腔7101内的所述锡块,所述锡块自所述锡块出口7102进入所述引导主体 730的所述加锡滑槽7102。所述锡块在惯性作用下,沿着所述加锡滑槽7102进入所述锡层成型装置630的所述锡容置池610的所述容置空间6101。

[0172]

更具体地,所述容纳主体710包括一底板7111、一前挡板7112、相对于所述前挡板7112的一后挡板7113、被设置于所述前挡板7112和所述后挡板7113 之间的两个侧挡板7114。所述前挡板7112、所述后挡板7113以及所述侧挡板 7114被设置于所述底板7111,并在所述底板7111、所述前挡板7112、所述后挡板7113以及所述侧挡板7114之间形成所述容纳腔7101。所述锡块出口7102和所述推动口7103分别被对应地形成于所述前挡板7112和所述后挡板7113的底部。

[0173]

所述锡块出口7102的大小仅允许一个所述锡块通过,所述撞击主体720能够撞击对应于所述锡块出口7102和所述推动口7103的所述锡块自所述锡块出口 7102进入所述引导主体730的所述引导槽7301,所述锡块自所述引导槽7301进入所述锡容置池610的所述容置空间6101内,所述锡块被加热后融化。所述锡块被相互叠置地放置于所述容纳主体710的

所述容纳腔7101内,所述撞击主体 720依次将所述锡块撞入所述锡容置池610的所述容置空间6101。

[0174]

在本发明的一个具体的实施例中,所述撞击主体720被实施为一电推杆,所述撞击主体720被驱动地伸缩,并在所述撞击主体720朝向所述锡块运动时,对所述锡块产生撞击作用力,使得所述锡块自所述锡块出口7102快速离开所述容纳腔7101。可选地,所述撞击主体720通过液压驱动的方式伸缩,并撞击所述锡块进入所述锡容置池610的所述容置空间6101内。可选地,所述撞击主体720 通过摆动的方式撞击所述锡块等。本领域技术人员应该理解的是,所述撞击主体 720驱使所述锡块进入所述锡容置池610的所述容置空间6101的具体方式仅仅作为示例,不能成为对本发明所述焊带制造设备100和其制造方法的内容和范围的限制。优选地,所述底板7111具有倾斜的承载面,有利于被置于所述底板7111 的承载面的所述锡块在受到撞击后能快速地离开所述容纳腔7101,进入所述锡容置池610的所述容置空间6101。

[0175]

优选地,所述底板7111的承载面设有凹凸的纹路,避免被设置于所述底板 7111的承载面的所述锡块在未受到撞击时,不会自行滑入所述锡容置池610的所述容置空间6101。

[0176]

优选地,所述容纳主体710被可驱动移动地被设置于所述动力机构740,所述动力机构740能够驱动所述容纳主体710左右移动,以使得所述容纳主体710 不同的所述锡块出口7102和所述推动口7103分别对应于所述引导主体730和所述撞击主体720,进而能够自动地将所述容纳主体710内的所述锡块都推入所述锡容置池610的所述容置空间6101内。

[0177]

在本发明的这个具体的实施例中,所述容纳主体710被可驱动地安装于所述动力机构740,所述引导主体730和所述撞击主体720以固定于所述动力机构740 的两侧的方式保持于所述容纳主体710的两侧。所述动力机构740能够驱动所述容纳主体710沿着所述动力机构740的活动轨道移动,以使得不同的所述锡块出口7102和所述推动口7103分别对应于所述引导主体730和所述撞击主体720,进而能够将所述容纳主体710内的所有锡块都逐渐加入所述锡容置池610的所述容置空间6101。

[0178]

举例来说,当所述容纳主体710内装满所述锡块时,所述容纳主体710以最右侧的第一个所述锡块出口7102和所述推动口7103对应所述引导主体730和所述撞击主体720。当第一列所述锡块被完全加入所述锡容置池610的所述容置空间6101后,所述动力机构740驱动所述容纳主体710朝右移动,并使得第二个所述锡块出口7102和所述推动口7103对应于所述引导主体730和所述撞击主体720。这样,所述撞击主体720可以将所述容纳主体710内的第二列所述锡块撞入所述锡容置池610的所述容置空间6101。如此反复,所述容纳主体710内的所有锡块能够被全部加入所述锡容置池610的所述容置空间6101。具体地,所述动力机构740包括一驱动元件741、一承载元件742以及一引导元件743,其中所述承载元件742具有一运动空间7420,其中所述引导元件743被保持于所述运动空间7420,其中所述容纳主体710被可活动地安装于所述承载元件742。所述容纳主体710被可驱动地连接于所述驱动元件741,所述驱动元件741能够驱动所述容纳主体710沿着所述引导元件743的延伸方向在所述运动空间内往复运动。

[0179]

在本发明的另一个具体的实施例中,所述引导主体730和所述撞击主体720 以被可驱动地安装于所述动力机构740的方式被保持于所述锡块容纳盒的两侧。所述动力机构740可以驱动所述引导主体730和所述撞击主体720同步地相对所述容纳主体710移动。当所

述引导主体730和所述撞击主体720对应于不同位置的所述锡块出口7102和所述推动口7103时,所述撞击主体720能够将不同列的所述锡块加入所述锡容置池610的所述容置空间6101。

[0180]

具体来说,所述容纳主体710被固定于所述承载元件742的所述运动空间 7420内,所述引导主体730和所述撞击主体720被安装于所述承载元件742的两侧,所述承载元件742被可驱动地安装于所述驱动元件741,所述驱动元件741 能够驱动所述承载元件742和被固定于所述承载元件742的所述引导主体730和所述撞击主体720相对所述容纳主体710往复运动。

[0181]

本领域技术人员应该理解的是,所述自动加锡装置70的具体移动方式仅仅作为示例,不能成为对本发明所述的焊带制造设备100的内容和范围的限制。值得一提的是,所述动力机构740的具体实施方式不受限制,所述动力机构 740可以通过电力驱动、液压驱动、齿轮驱动或是本领域技术人员已知的其他等方式驱动所述容纳主体710、所述引导主体730以及所述撞击主体720运动。

[0182]

优选地,所述自动加锡装置70进一步包括至少一遮挡板750,其中所述遮挡板被保持于所述容纳主体710的一侧,所述遮挡板750和所述引导主体730位于所述容纳主体710的同一侧,所述遮挡板750遮挡形成于所述容纳主体710底部的所述锡块出口7102,且仅暴露一个所述锡块出口7102,阻止被容纳于所述容纳主体710内的所述锡块从除了所述引导主体730的所述引导槽7301之外的位置离开所述容纳腔7101。

[0183]

在本发明的一个具体的实施例中,所述锡块出口7102可以被实施为一个,对应地,所述推动口7103也可以被实施为一个。通过增大所述容纳主体710 的数量,增加所述推动口7103的数量等可以增大所述容纳主体710的容量大小。

[0184]

参照图9a至图9d,所述焊带制造设备100进一步包括一自动收线装置80,其中所述自动收线装置80被设置于所述锡层成型装置60的一侧,经过所述锡层成型装置60的所述冷却成型主体640的所述冷却成型通道6401后制得的所述光伏焊带200被牵引地经过所述自动收线装置80,所述自动收线装置80自动将所述光伏焊带收纳成一焊带盘。

[0185]

具体来说,所述自动收线装置80包括至少一驱动机构810、一转动主体820、至少两个旋转轴830以及至少两个收线盘840,其中所述转动主体820和所述旋转轴830被可驱动转动地连接于所述驱动机构810,其中两个所述旋转轴830相邻地设置于所述转动主体820,其中所述收线盘840被可拆卸地安装于所述旋转轴830。

[0186]

经过所述冷却成型通道6401后制得的所述光伏焊带200被牵引地经过所述自动收线装置80的所述收线盘840,所述驱动主体820驱动所述旋转轴830旋转,并使得光伏焊带200被绕设于跟随所述转转轴830转动的所述收线盘840。

[0187]

所述自动收线装置80进一步包括一控制主体850,其中所述控制主体850被可通信地连接于所述驱动机构810和所述旋转轴830。当被设置于所述收线盘840 的所述光伏焊带200的量达到一预设标准时,所述控制所述驱动机构810转动,进而改变所述光伏焊带绕设的所述收线盘840。

[0188]

比如说,两个所述旋转轴830间隔地左右设置,设定左侧的所述旋转轴830 的旋转圈数,当左侧的所述旋转轴旋转时,被安装于左侧的所述旋转轴的所述收线盘840收纳所述光伏焊带,此时,右侧的所述旋转轴830静止。当左侧所述旋转轴830旋转至设定圈数,即绕

设于所述收线盘840的光伏焊带200达到所述预设标准,所述控制主体850控制所述驱动机构810驱动所述转动主体820旋转,左右设置的两个所述旋转轴830交换位置,被换至右侧的所述旋转轴830停止转动,被换至左侧的所述旋转轴830开始转动,进而改变所述光伏焊带200绕设的所述收线盘840。

[0189]

可选地,所述控制主体850可以根据绕设于所述收线盘840的所述光伏焊带的重量控制所述转动主体820、所述旋转轴830以及所述收线盘840的转动。值得一提的是,所述控制主体850控制所述转动主体820和所述旋转轴830转动的角度、转动的时机和转动的依据仅仅作为示例,且所述转动轴830的具体数量也仅仅作为示例,不能成为对本发明所述焊带制造设备100和其制造方法的内容和范围的限制。

[0190]

所述自动收线装置80进一步包括一收线引导组件860,其中所述收线引导组件860被设置于所述转动主体820的一侧,所述收线引导组件860牵引经过所述锡层成型装置60的所述光伏焊带200被绕设于所述收线盘840。

[0191]

值得一提的是,所述焊带制造设备100可以同时对一根铜线进行加工处理,也可以同时对多根铜线进行加工处理。并且,至少一个所述放线装置10、至少一个所述成型装置20、至少一个所述压制装置30、至少一个所述退火装置40、至少一个所述助焊剂覆盖装置50、至少一个所述锡层成型装置60、至少一个所述自动加锡装置70以及至少一个所述自动绕线装置80可以根据生产需求进行排列布置,图1中示意出的排列布置的方式仅仅作为示意,不能成为对本发明所述焊带制造设备100和焊带制造方法的内容和范围的限制。

[0192]

依本发明的一个方面,根据本发明的一较佳实施例的一焊带制造方法将在接下来的描述中被阐述,其中所述焊带制造方法包括如下步骤:

[0193]

(a)所述铜线被牵引地经过所述成型装置20的至少一个所述成型模具212 的所述成型空间2101后,形成横截面为所述预设形状的所述铜层201;和

[0194]

(b)藉由所述锡层成型装置60形成所述锡层202于所述铜层201,以制得所述光伏焊带200。

[0195]

具体来说,在所述步骤(a)中,所述铜丝形成横截面为所述预设形状的所述铜层201的方式可以被实施为拉丝成型、冲压成型、挤压成型、碾压成型等。

[0196]

优选地,所述铜线被牵引地经过多个所述成型磨具212的所述成型空间,经过多次塑形后形成横截面为所述预设形状的所述铜层201。

[0197]

在本发明的一个具体的实施例中,所述成型单元210的数量被实施为四个,所述成型单元210的所述成型空间2101的横截面为一五边形,所述铜线302在每一个所述成型空间2101内被压缩一次,经过四次拉丝工艺后形成横截面为所述预设形状的所述铜层201。

[0198]

值得一提的是,所述成型单元210的具体数量不受限制,所述成型单元210 可以被实施为一个、两个、三个、五个或是以上数量。并且,所述成型单元210 的所述成型空间2101的具体形状不受限制,所述成型空间2101的横截面形状可以被实施为三角形、梯形、六边形或是其他形状等。通过更换具有不同形状的所述成型空间2101的所述成型模具212,可以得到不同横截面形状的所述铜层201。所述成型单元210的具体实施方式仅仅作为示例,不能成为对本发明所述焊带制造设备100和其制造方法的内容和范围的限制。

[0199]

在本发明所述的焊带制造方法的这个具体的实施例中,在所述步骤(a)之后,进一步包括步骤(c):通过所述压制装置30的至少一所述压制轮321往复运动的方式间隔地压制

所述铜层210的至少一个区域,进而制得具有凹凸表面的所述铜层201。

[0200]

具体来说,在所述步骤(c)中,所述压制轮321压制所述铜层201的方式可以被实施为但不限于冲压或是碾压等。

[0201]

在本发明的所述的焊带制造方法的这个具体的实施例中,在所述步骤(c) 中,进一步包括步骤(d)藉由所述冷却主体330冷却所述压制轮321。具体来说,一冷却液持续地自所述冷却主体330的所述进液口3301进入所述进液引导通道3302内,所述冷却液经所述进液引导通道3302流入所述压制轮321的所述流通通道3211和所述散热通道3312,所述冷却液吸收所述压制轮321的热量,并携带所述压制轮321的热量进入所述出液引导通道3303,然后从所述出液口 3304流出。也就是说,所述冷却主体330通过持续地驱动所述冷却液在所述压制轮321内部流通的方式吸收所述压制轮321产生的热量。自所述压制轮321流出的所述冷却液在被冷却后可以再次被用于所述压制轮321的散热。

[0202]

可选地,被贴合于所述压制轮321表面的至少两个所述液冷板内的所述冷却液持续流动,以带走所述压制轮321产生的热量。

[0203]

在所述步骤(c)之后,进一步包括步骤(e)藉由所述退火装置40对所述铜层201进行退火处理。具体来说,所述铜层201被绕设于所述正极轮410和所述负极轮420,所述正极轮410和所述负极轮420之间有电流经过,进而使得被连接于所述正极轮410和所述负极轮420之间的所述铜层201的温度升高。进一步地,被加热后的所述铜层201自所述保护主体430的一保护通道4301进入一降温主体440的一溶液槽4401内进行冷却。进一步地,干燥冷却后的所述铜层 201。优选地,通过吹干所述铜层201的方式干燥所述铜层201。可选地,通过吸附所述铜层201表面的水分的方式干燥所述铜层201。在所述步骤(e)之后,进一步包括步骤(f)藉由一助焊剂覆盖装置50覆盖一助焊剂于所述铜层201的表面。具体地,所述助焊剂覆盖装置50通过喷洒所述助焊剂于所述铜层201的表面的方式覆盖所述助焊剂于所述铜层201的表面。

[0204]

在所述步骤(b)中,进一步包括步骤(g)所述送风主体630朝向附着于所述铜层的锡液产生气流,以预定型所述锡液。

[0205]

优选地,所述送风主体630间隔地产生气流。可选地,所述送风主体630以变化风力大小的方式连续地产生气流。可选地,所述送风主体630以保持相同风力大小的方式连续地产生气流。可选地,所述送风主体630以间隔地靠近所述铜层201的方式产生气流。可选地,所述送风主体630以上下移动的方式产生气流。

[0206]

在所述步骤(g)之后,进一步包括步骤(h):藉由所述冷却成型主体640 冷却附着于所述铜层201的锡液,以形成所述锡层202于所述铜层201。

[0207]

在所述步骤(g)之前,进一步包括步骤(i):所述加热主体620加热锡块,并形成能够附着于所述铜层201表面的锡液。

[0208]

在所述步骤(i)之前,进一步包括步骤(j):所述自动加锡装置70自动地将锡块加入所述锡容置池610的所述容置空间6101。

[0209]

具体来说,在所述步骤(j)中,所述自动加锡装置70通过撞击所述锡块的方式将所述锡块加入所述锡容置池610的所述容置空间6101。所述自动加锡装置70可以通过电动伸缩、液压伸缩或是摆动等方式撞击所述锡块。

[0210]

在所述步骤(b)之后,进一步包括步骤(k):藉由所述自动收线装置80自动收纳所

述光伏焊带200。

[0211]

具体来说,所述自动收纳装置80的所述收线盘840在被驱动地旋转的过程中收纳所述光伏焊带200。进一步地,当被设置于所述收线盘840的所述光伏焊带200的量达到一预设标准时,自动切换所述光伏焊带200绕设的所述收线盘 840。比如说,两个被设置于所述收线盘840的所述旋转轴830被间隔地左右设置,设定左侧的所述旋转轴830的旋转圈数,当左侧的所述旋转轴830旋转时,被安装于左侧的所述旋转轴830的所述收线盘840收纳所述光伏焊带,此时,右侧的所述旋转轴830静止。当左侧所述旋转轴830旋转至设定圈数,即绕设于所述收线盘840的光伏焊带200达到所述预设标准,所述控制主体850控制所述驱动机构810驱动所述转动主体820旋转,左右设置的两个所述旋转轴830交换位置,被换至右侧的所述旋转轴830停止转动,被换至左侧的所述旋转轴830开始转动,进而改变所述光伏焊带200绕设的所述收线盘840。

[0212]

在本发明的这个具体的实施例中,利用所述放线装置10的一限位斜面1201 支撑一铜线盘,被绕设于所述铜线盘300的所述铜线302在所述放线装置10旋转的过程中离开所述铜线盘300。

[0213]

本领域的技术人员可以理解的是,以上实施例仅为举例,其中不同实施例的特征可以相互组合,以得到根据本发明揭露的内容很容易想到但是在附图中没有明确指出的实施方式。

[0214]

本领域的技术人员应理解,上述描述及附图中所示的本发明的实施例只作为举例而并不限制本发明。本发明的目的已经完整并有效地实现。本发明的功能及结构原理已在实施例中展示和说明,在没有背离所述原理下,本发明的实施方式可以有任何变形或修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。