技术特征:

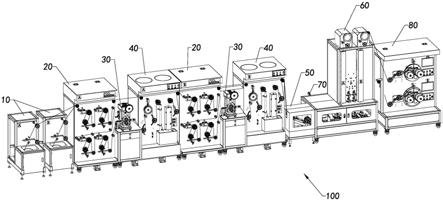

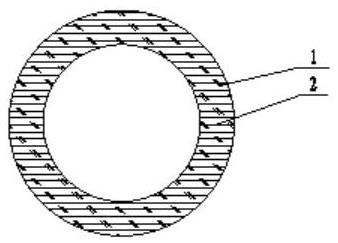

1.一焊带制造设备,适用于制造一焊带,其中所述焊带包括一铜层和形成于所述铜层的一锡层,其特征在于,所述焊带制造设备包括:一成型装置,其中所述成型装置具有至少一成型空间,经过所述成型装置的所述成型空间的所述铜层的横截面为一预设形状;一压制装置,其中所述压制装置包括一压制主体和一动力主体,其中所述压制主体被可驱动地连接于所述动力主体,所述压制主体被驱动地间隔地压制所述铜层的至少一个区域;以及一锡层成型装置,其中所述铜层依次经过所述压制装置和所述锡层成型装置,所述锡层成型装置形成所述锡层于所述铜层。2.根据权利要求1所述的焊带制造设备,其中所述成型装置包括至少一成型单元,其中所述成型单元包括一成型主体和一成型模具,所述成型空间形成于所述成型模具,所述成型模具被可拆卸地设置于所述成型主体。3.根据权利要求1所述的焊带制造设备,其中所述压制装置包括一冷却主体,其中所述冷却主体被设置于所述压制主体,其中所述冷却主体降低所述压制主体的温度。4.根据权利要求3所述的焊带制造设备,其中所述冷却主体具有一进液口,被连通于所述进液口的一进液引导通道、一出液引导通道以及被连通于所述储液引导通道的一出液口,所述压制主体具有一流通通道,所述冷却主体以所述进液引导通道被连通于所述压制主体的所述流通通道的方式被安装于所述主体,并在所述压制主体界定所述流通通道的内壁和所述冷却主体界定所述进液引导通道的外壁之间形成一散热通道,所述散热通道被连通于所述冷却主体的所述出液引导通道。5.根据权利要求4所述的焊带制造设备,其中所述冷却主体进一步具有一缓冲空间,其中所述缓冲空间被连通于所述出液口和所述出液引导通道,且所述缓冲空间位于所述出液口和所述出液引导通道之间。6.根据权利要求3所述的焊带制造设备,其中所述冷却主体包括两液冷板,其中所述液冷板具有一冷却液进口、一冷却液出口以及被连通于所述冷却液进口和所述冷却液出口的一降温通道,所述液冷板以表面贴合于所述压制主体的表面的方式被设置于所述压制主体。7.根据权利要求1所述的焊带制造设备,其中所述锡层成型装置包括一锡容置池、一加热主体以及一送风主体,其中所述锡容置池具有一容置空间,所述加热主体被设置于所述锡容置池的所述容置空间,所述送风主体具有一出风口,其中所述送风主体被保持于所述锡容置池的上方。8.根据权利要求7所述的焊带制造设备,其中所述成型风刀被实施为两个,其中两个所述成型风刀以所述出风口相对的方式间隔地保持于所述锡容置池的上方。9.根据权利要求7所述的焊带制造设备,其中所述送风主体以所述出风口倾斜向下的方式被保持于所述锡容置池的上方。10.根据权利要求7所述的焊带制造设备,其中所述锡层成型装置进一步包括一水平驱动机构,其中所述送风主体被可驱动地安装于所述水平驱动机构。11.根据权利要求7所述的焊带制造设备,其中所述锡层成型装置进一步包括一垂直驱动机构,其中所述送风主体被可驱动地安装于所述垂直驱动机构。

12.根据权利要求7所述的焊带制造设备,其中所述锡层成型装置进一步包括一冷却成型主体,其中所述冷却成型主体包括一冷却主体、一挡风盖以及多个气嘴,其中所述挡风盖被设置于所述冷却主体,并在所述挡风盖和所述冷却主体之间形成一冷却成型通道,其中所述气嘴以被连通于所述冷却成型通道的方式被设置于所述冷却主体,其中所述冷却主体以所述冷却成型通道被连通于所述所述锡容置池的所述容置空间的方式被保持于所述锡容置池的上方。13.根据权利要求1所述的焊带制造设备,进一步包括一放线装置,其中所述放线装置包括一驱动主体、一承载主体以及被可拆卸地安装于所述承载主体的一紧固主体,其中所述承载主体具有一限位斜面,所述紧固主体具有一紧固斜面,所述承载主体的所述限位斜面和所述紧固主体的所述紧固斜面相对。14.根据权利要求1所述的焊带制造设备,进一步包括一退火装置,其中所述退火装置包括一正极轮、一负极轮、一保护主体以及一降温主体,其中所述保护主体具有一保护通道,其中所述降温主体具有一容液槽,所述正极轮和所述负极轮允许电流通过,所述保护主体被设置于所述正极轮和所述负极轮之间,所述负极轮被设置于所述降温主体的所述容液槽,其中所述保护通道内填充保护气体。15.根据权利要求14所述的焊带制造设备,其中所述退火装置进一步包括一干燥主体,其中所述干燥主体包括一干燥盒和至少一个除液元件,其中所述干燥盒具有一干燥空间和被连通于所述干燥空间的一上开口和一下开口,其中所述除液元件具有一保持通道,其中所述除液元件以所述保持通道连通于所述干燥空间的方式被安装于所述干燥盒的所述干燥孔家内。16.根据权利要求1所述的焊带制造设备,进一步包括一助焊剂覆盖装置,其中所述助焊剂装置形成一助焊层于所述铜层的表面。17.根据权利要求1所述的焊带制造设备,进一步包括一自动收线装置,其中所述自动收线装置包括一驱动机构、一转动主体、至少两个旋转轴以及一控制主体,其中所述控制主体被可通信地连接于所述驱动机构,所述转动主体和所述旋转轴被可驱动转动地连接于所述驱动机构,至少两个所述旋转轴被间隔地设置于所述转动主体。18.一焊带制造设备的制造方法,其特征在于,所述制造方法包括如下步骤:(a)一铜线被牵引地经过一成型装置的至少一个成型空间后,形成横截面为一预设形状的一铜层;和(b)藉由一锡层成型装置形成一锡层于所述铜层,以制得一光伏焊带。19.根据权利要求18所述的制造方法,其中在所述步骤(a)中,所述铜层被牵引地经过多个所述成型空间,经过多次塑形后形成横截面为所述预设形状的所述铜层。20.根据权利要求19所述的制造方法,其中在所述步骤(a)之后,进一步包括步骤(c):通过一压制装置的至少一个压制轮往复运动的方式间隔地压制所述铜层的至少一个区域,以制得具有凹凸表面的所述铜层。21.根据权利要求20所述的制造方法,其中在所述步骤(c)中,进一步包括步骤(d)藉由一冷却主体冷却所述压制轮。22.根据权利要求21所述的制造方法,其中在所述步骤(d)中,所述冷却主体通过持续地驱动一冷却液在所述压制轮内部流通的方式吸收所述压制轮产生的热量。

23.根据权利要求21所述的制造方法,其中在所述步骤(d)中,一冷却液在所述冷却主体内部流通,并带走被贴合于所述冷却主体表面的所述压制轮产生的热量。24.根据权利要求21所述的制造方法,其中在所述步骤(c)之后,进一步包括步骤(e)藉由一退火装置对所述铜层进行退火处理。25.根据权利要求24所述的制造方法,其中在所述步骤(e)中,通过电连接所述铜层于一正极轮和一负极轮的方式加热所述铜层。26.根据权利要求23所述的制造方法,其中在所述步骤(e)中,被加热后的所述铜层自填充有保护气体的一保护通道进入一降温主体的一溶液槽内进行冷却。27.根据权利要求26所述的制造方法,其中在上述方法中,干燥冷却后的所述铜层。28.根据权利要求24所述的制造方法,其中在所述步骤(e)之后,进一步包括步骤(f)藉由一助焊剂覆盖装置覆盖一助焊剂于所述铜层的表面。29.根据权利要求18所述的制造方法,其中在所述步骤(b)中,进一步包括步骤(g)至少一个送风主体朝向附着于所述铜层的锡液产生气流,以预定型所述锡液。30.根据权利要求29所述的制造方法,其中在所述步骤(g)之后,进一步包括步骤(h):藉由一冷却成型主体冷却附着于所述铜层的所述锡液,以形成所述锡层于所述铜层。31.根据权利要求30所述的制造方法,其中在所述步骤(g)之前,进一步包括步骤(i):藉由一加热主体加热锡块,并形成能够附着于所述铜层表面的所述锡液。32.根据权利要求31所述的制造方法,其中在所述步骤(i)之前,进一步包括步骤(j):一自动加锡装置自动地将所述锡块加入一锡容置池的一容置空间。33.根据权利要求32所述的制造方法,其中在所述步骤(j)中,所述自动加锡装置通过撞击所述锡块的方式将所述锡块加入所述锡容置池的所述容置空间。34.根据权利要求18至33任一所述的制造方法,其中在上述方法中,利用一放线装置的一限位斜面支撑一铜线盘,被绕设于所述铜线盘的铜线在所述防线装置旋转的过程中离开所述铜线盘。

技术总结

本发明公开了一焊带制造设备和其制造方法,其中所述焊带制造设备适用于制造一焊带,其中所述焊带包括一铜层和形成于所述铜层的一锡层,所述焊带制造设备包括一成型装置、一压制装置以及一锡层成型装置,其中所述成型装置具有至少一成型空间,经过所述成型装置的所述成型空间的所述铜层的横截面为一预设形状,其中所述压制装置包括一压制主体和一动力主体,其中所述压制主体被可驱动地连接于所述动力主体,所述压制主体被驱动地间隔地压制所述铜层的至少一个区域,其中所述铜层依次经过所述压制装置和所述锡层成型装置,所述锡层成型装置形成所述锡层于所述铜层。装置形成所述锡层于所述铜层。装置形成所述锡层于所述铜层。

技术研发人员:孙益民 邓琴

受保护的技术使用者:浙江川禾新材料有限公司

技术研发日:2021.04.14

技术公布日:2022/2/23

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。